(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТОРФА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования торфа | 1983 |

|

SU1208250A1 |

| Устройство для формования торфа | 1974 |

|

SU544563A1 |

| Устройство для формования вязко-пластичных материалов | 1982 |

|

SU1070310A1 |

| Устройство для формования торфа | 1982 |

|

SU1102960A1 |

| Устройство для добычи мелкокускового торфа | 1981 |

|

SU1011863A1 |

| Формователь-Жильцова | 1977 |

|

SU854973A1 |

| Формователь мелкокускового торфа | 1971 |

|

SU448216A1 |

| СПОСОБ ФОРМОВАНИЯ ТОПЛИВА | 1997 |

|

RU2129588C1 |

| Устройство для формования кускового торфа | 1983 |

|

SU1146454A1 |

| Машина для добычи гранулированного торфа | 1959 |

|

SU122135A1 |

1

Изобретение относится к механической переработке и формованию торфа.

Известен формователь мелкокускового торфа, состоящий из шнека, ручьев с резиновыми насадками и дисков, снабженных лопатками, которые равномерно подают массу.по ручьям, выполненным в виде торов (tj.

Недостатком данного формователя является большое сопротивление трения массы пониженной влажности о стенки торовых ручьев, где переработка осуществляется только в тонком престенном слое торфа, на что затрачивается много энергии. Конструкция формователя не способна предотвра; щать забивание торовых ручьев древесными включениями.

Наиболее близким к предлагаемому является устройство для формования торфа, включающее дисковый пресс, подпружиненные крышки, скребки и камеру формования 2.

Недостатком известного устройства является сложность конструкции и то, что оно не предохраняет механизм от забивания волокистыми и древесными включениями. Защемляясь э зазорах между нижней крышкой и вращающимися поверхностями кулачков пресса волокно торфа и древесная стружка оказывают большое сопротивление вращению пресса, на преодоление которого бесполезно расходуется энергия, что приводит к снижению производительности механизма. Для Очистки нижних крышек от волокнистых и древесных включений необходимо разбирать формующее устройство.

Цель изобретения - повышение надежности в работе путем предотвращения заби-вания его волокистыми и древесными включениями.

Поставленная цель достигается тем, что дисковый пресс снабжен насадками, внешняя поверхность которых выполнена в виде

f J ручьев в форме полуторов с цилиндрическими перемычками между ними, на которых установлены диски с перфорацией в виде радиальио расположенных пазов, при этом подпружиненные крышки и насадки установлены с возможностью образования камеры формования, в нижней части которой жестко закреплены скребки, расположенные по касательной к насадкам и имеющие аналогичную форму.

Кроме тот, подпружиненные крьинки выполионы в виде клиновых полуторов и устан() между диск.чмп.

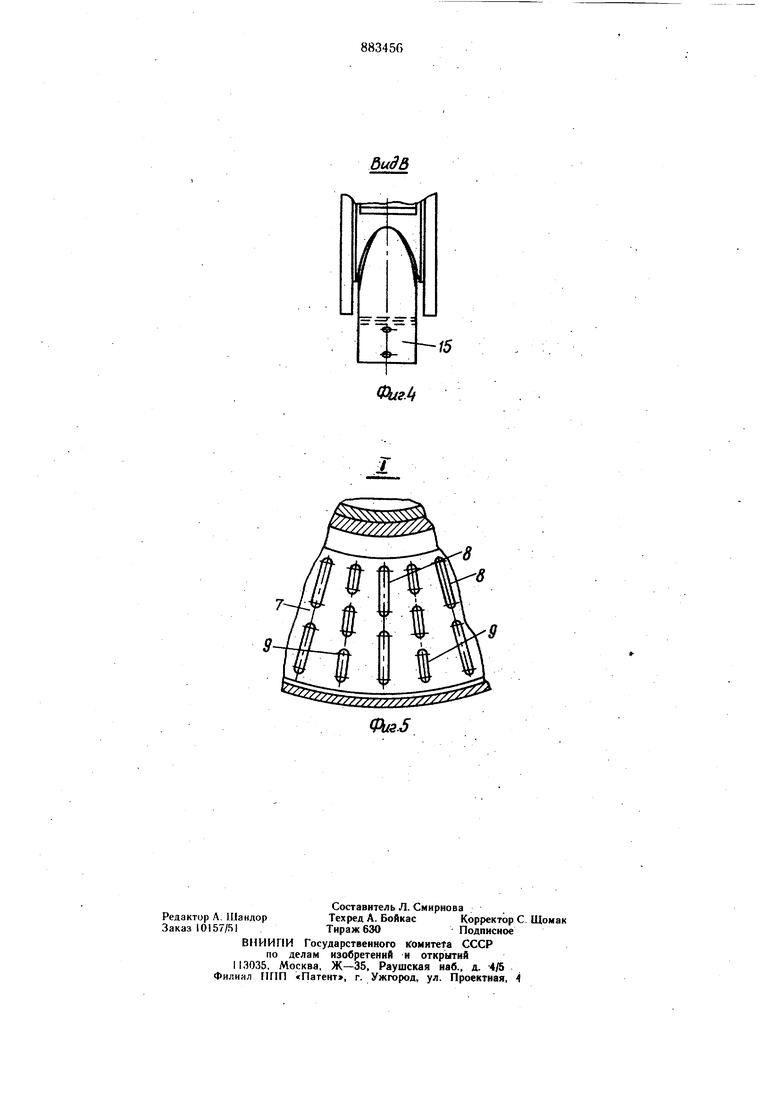

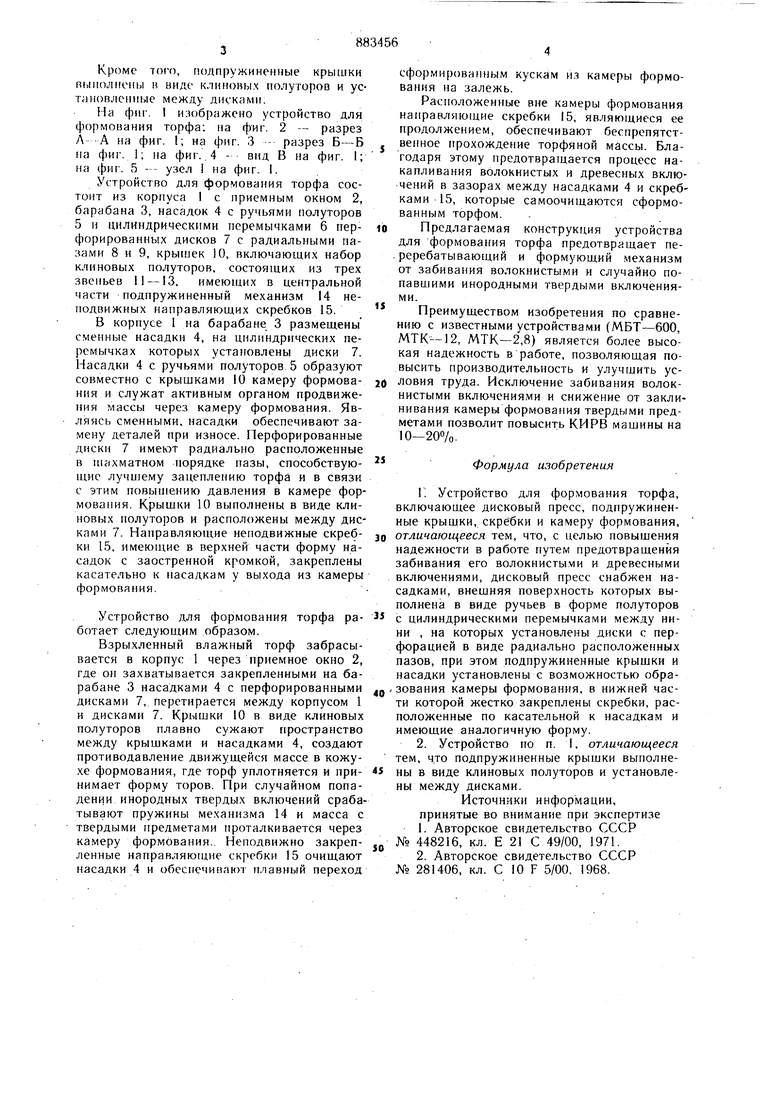

На фиг. I изображено устройство для формования торфа: на фиг. 2 - разрез Л А на фиг. 1; на фнг. 3 разрез Б-Б яа фиг. 1; на фиг. .4 - вид В на фиг. I; на фиг. 5 - узел I на фиг. I.

Устройство для формования торфа состоит из корпуса с приемным окном 2, барабана 3, насадок 4 с ручьями полуторов 5 и цилиндрическими перемычками 6 перфорированных дисков 7 с радиальными пазами 8 и 9, крышек 10, включающих набор KvTHHOBbix полуторов, состоящих из трех звеньев II -13, имеюн их в центральной части подпружиненный механизм 14 неподвижных направляющих скребков 15.

В корпусе 1 на барабане 3 размещены сменные насадки 4, на цилиндрических перемычках которых установлены диски 7. Насадки 4 с ручьями полуторов 5 образуют совместно с крыщками 10 камеру формования и служат активным органом продвижения массы через камеру формования. Являясь сменными, насадки обеспечивают замену деталей при износе. Перфорированные диски 7 имеют радиально расположенные в шахматном порядке пазы, способствующие лучшему зацеплению торфа и в связи с этим повь1И1ению давления в камере формования. Крышки 10 выполнены в виде клиновых иолуторов и расположены между дисками 7. Направляющие неподвижные скребки 15, имеющие в верхней части форму насадок с заостренной кромкой, закреплены касательно к насадкам у выхода из камеры формования.

Устройство для формования торфа работает следующим образом.

Взрыхленный влажный торф забрасывается в корпус 1 через приемное окно 2, где оп захватывается закрепленными на барабане 3 насадками 4 с перфорированными дисками 7, перетирается между корпусом 1 и дисками 7. Крышки 10 в виде клиновых полуторов плавно сужают пространство между крышками и насадками 4, создают противодавление движущейся массе в кожухе формования, где торф уплотняется и принимает форму торов. При случайном попадении инородных твердых включений срабатывают пружины механизма 14 и масса с твердыми предметами проталкивается через камеру формования.. Неподвижно закрепленные направляющие скребки 15 очищают насадки 4 и обеспечивают плавный переход

сформированным кускам из камеры формования на залежь.

Расположенные вне камеры формования направляющие скребки 15, являющиеся ее продолжением, обеспечивают беспрепятственное прохождение торфяной массы. Благодаря этому предотвращается процесс накапливания волокнистых и древесных включений в зазорах между насадками 4 и скребками 15, которые самоочищаются сформованным торфом.

Предлагаемая конструкция устройства для формования торфа предотвращает переребатывающий и формующий механизм от забивания волокнистыми и случайно попавшими инородными твердыми включениями.

Преимуществом изобретения по сравнению с известными устройствами (МБТ-600, МТК-12, МТК-2,8) является более высокая надежность в работе, позволяющая повысить производительность и улучщить условия труда. Исключение забивания волокнистыми включениями и снижение от заклинивания камеры формования твердыми предметами позволит повысить КИРВ машины на 10-20%.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

В-6

Фиг 5

8

в

Фи9.5

Авторы

Даты

1981-11-23—Публикация

1980-03-10—Подача