I

Изобретение относится к технике измельчения различных материалов, например ферросплавов, окатышей железа, губки металлических сплавов, кварца, полимерных материалов.

По основному авт. св. W известно устройство для измельчения твердых материалов, содержащее помольную камеру, корпус, внутри которого расположены разгонные трубы, отбойную плиту и пылеразделитель. Нижняя часть корпуса посредством питающих каналов соединена с разгонными трубами на расстоянии от нижнего конца последних, равном длине формируемой порции измельчаемого материала. Нижние концы разгонных труб через патрубки и быстродействующие вентили соединены с коллектором сжатого газа.

Управление и настройка режима работы быстродействующих веНтилей осуществляется с помощью электронного реле времени 1.

В этом измельчителе при помоле материалов с малым удельным весом (KISOO кг/м) наряду с основным движением сформированных порций измельчаемого материала в разгонной трубе наблюдается аэрирование и обратное движение материала в питающих каналах при подаче импульсов сжатого газа в разгонные трубы. Это приводит к частичному сбою режима формирова10ния последующих порций материала и увеличению непроизводительного расхода энергии сжатого газа через питающие каналы за счет его повышенной фильтрации.

15

Цель изобретения - уменьшение расхода энергоносителя и повышение производительности.

Указанная цель достигается тем, что в верхней части питающих каналов

20 смонтирован запорный конус с конусообразным фильтрующим элементом, установленным меньшим основанием к корпусу измельчителя, причем внешняя

полость запорного конуса.соединена посредством газового канала с полостью корпуса, свободной от измельчаемого материала.

Запорный конус и газовый канал обеспечивают отвод газа, фильтрующегося в питающем канале,и тем самым исключают процесс аэрирования материала и его обратное движение в питающем патрубке, что позволяет повысить производительность и экономичность процесса измельчения.

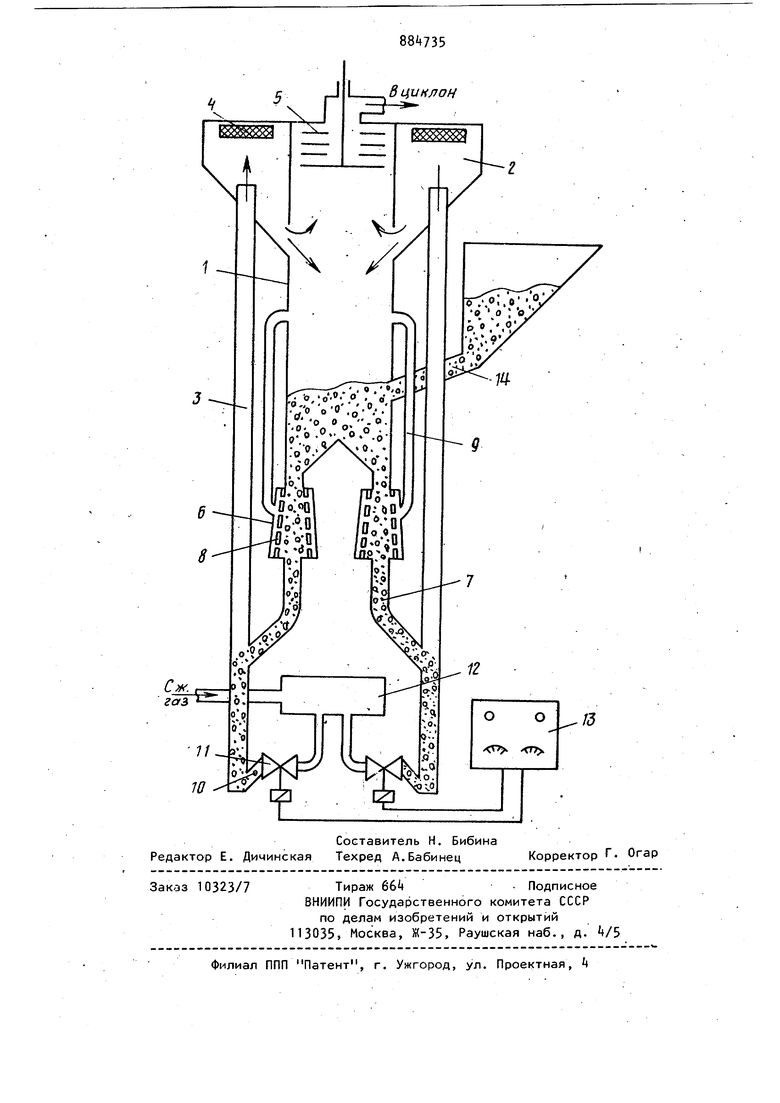

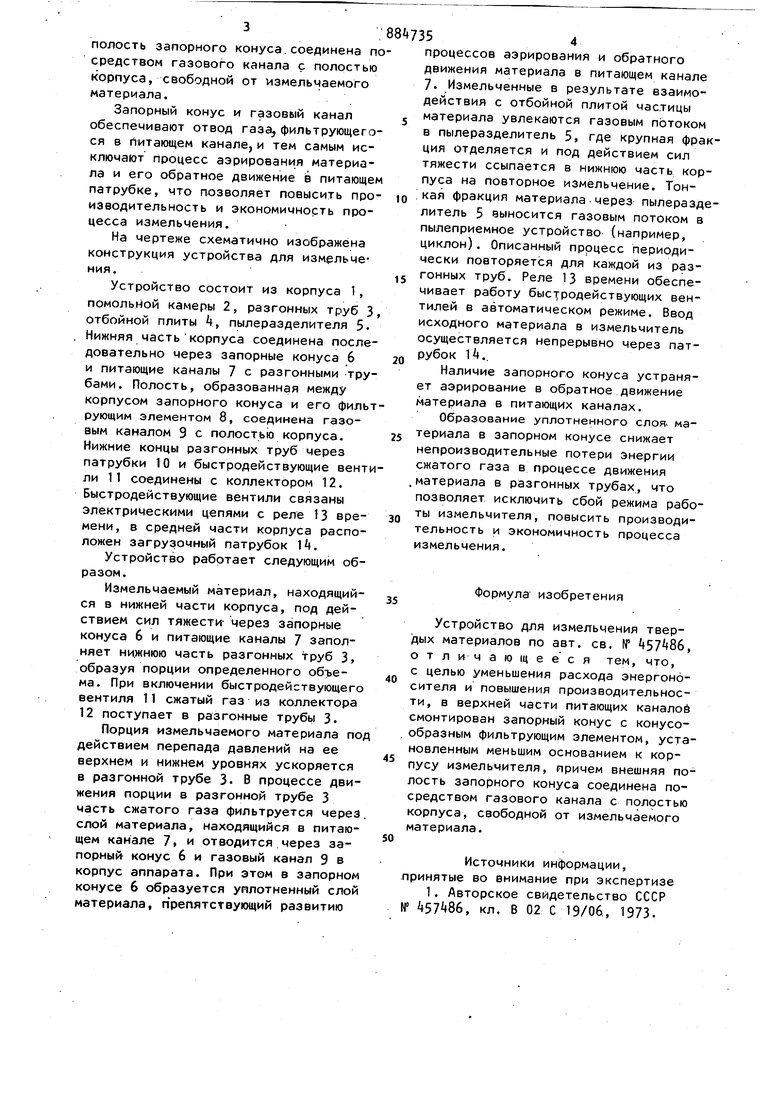

На чертеже схематично изображена конструкция устройства для измельчения.

Устройство состоит из корпуса 1, помольной камеры 2, разгонных труб 3 отбойной плиты , пылеразделителя 5. Нижняя частькорпуса соединена последовательно через запорные конуса 6 и питающие каналы 7 с разгонными трубами. Полость, образованная между корпусом запорного конуса и его фильтрующим элементом 8, соединена газовым каналом 9 с полостью корпуса. Нижние концы разгонных труб через патрубки 10 и быстродействующие вентили 11 соединены с коллектором 12. Быстродействующие вентили связаны электрическими цепями с реле 13 времени, в средней части корпуса расположен загрузочный патрубок ,

Устройство работает следующим образом.

Измельчаемый материал, находящийся в нижней части корпуса, под действием сил тяжести- через запорные конуса 6 и питающие каналы 7 заполняет нижнюю часть разгонных труб 3, образуя порции определенного объема. При включении быстродействующего вентиля 11 сжатый газ из коллектора 12 поступает в разгонные трубы 3.

Порция измельчаемого материала под действием перепада давлений на ее верхнем и нижнем уровнях ускоряется в разгонной трубе 3. В процессе движения порции в разгонной трубе 3 часть сжатого газа фильтруется через слой материала, находящийся в питающем канале 7, и отводится через запорный конус 6 и газовый канал 9 в корпус аппарата. При этом в запорном конусе 6 образуется уплотненный слой материала, препятствующий развитию

процессов аэрирования и обратного движения материала в питающем канале 7. Измельченные в результате взаимодействия с отбойной плитой частицы материала увлекаются газовым потоком в пылеразделитель 5, где крупная фракция отделяется и под действием сил тяжести ссыпается в нижнюю часть, корпуса на повторное измельчение. Тон.кая фракция материала через пылеразделитель 5 выносится газовым потоком в пылеприемное устройство (например, циклон). Описанный процесс периодически повторяется для каждой из разгонных труб. Реле 13 времени обеспечивает работу быстродействующих вентилей в автоматическом режиме. Ввод исходного материала в измельчитель осуществляется непрерывно через патрубок 14..

Наличие запорного конуса устраняет аэрирование в обратное движение материала в питающих каналах.

Образование уплотненного слоя, материала в запорном конусе снижает непроизводительные потери Энергии сжатого газа в процессе движения

.материала в разгонных трубах, что позволяет исключить сбой режима работы измельчителя, повысить производительность и экономичность процесса измельчения.

Формула изобретения

Устройство для измельчения твердых материалов по авт. св. № , отличающееся тем, что, с целью уменьшения расхода энергоносителя и повышения производительности, в верхней части питающих каналоб смонтирован запорный конус с конусообразным фильтрующим элементом, установленным меньшим основанием к корпусу измельчителя, причем внешняя полость запорного конуса соединена посредством газового канала с полрстью корпуса, свободной от измельчаемого материала.

Источники информации, .принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 457486, кл. В 02 С 19/06, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения твердых материалов | 1973 |

|

SU457486A2 |

| ПРОТИВОТОЧНЫЙ ПНЕВМОИМПУЛЬСНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1995 |

|

RU2097136C1 |

| Устройство для струйного измельчения твердых материалов | 1986 |

|

SU1404115A2 |

| Устройство для измельчения твердых материалов | 1986 |

|

SU1466789A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2069096C1 |

| Способ измельчения твердых материалов | 1987 |

|

SU1447401A1 |

| Способ измельчения твердых материалов | 1972 |

|

SU504558A1 |

| СТРУЙНАЯ МЕЛЬНИЦА | 1967 |

|

SU206292A1 |

| Устройство для транспортирования мелко- и среднекусковых сыпучих материалов | 2016 |

|

RU2631355C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

Авторы

Даты

1981-11-30—Публикация

1980-02-01—Подача