4: 4 |i

14

Изобретение относится к порошковой металлургии и может быть использовано в области измельчения твердых материалов.

Цель изобретения - повьппение производительности и снижение энергозатрат.

Измельчение производят при взаимодействии пучков измельчаемого мате- риала за счет разгона порций измельчаемого материала под углом или навстречу друг другу.

Сущность изобретения заключается в том, что измельчение производят в импульсном режиме при взаимодействии пучков измельчаемого материала.

Помол производят при взаимодействии пучков измельчаемого материала, что приводит к разнонаправленности импульсов его частиц и соответственно к увеличению энергии их соударения, чем достигается повышение производительности процесса измельчения и снижение энергозатрат на единицу массы получаемого тонкодисперсного продукта, В способе измельчения твердых материалов улучшается тештоотвод из зоны измельчения за счет интенсив ного взаимодействия частиц с газовой средой, что значительно снижает вероятность коагуляции частиц, , В качестве примера конкретного вьшолнения предложен способ измель- чения твердых материалов с периодическим осуществлением разгона измельчаемого материала в разгонных трубах оси которых являются образующими ко

нической поверхности с углом 90 при 40 вершине. Угол при вершине указанной конической поверхности определяют из условия возможности заполнения под действием силы тяжести измельчаемым материалом нижней части разгонных 45 труб дпя образования очередных порций. Данное условие выражается в виде неравенства

oi с180° - 2|Ь,

где oi. - угол при вершине вьшгеуказанной конической поверхности; ft - угол естественного откоса

измельчаемого материала. Способ осуществляют следующим образом,

Измельчаемый материал вводят в нижнюю часть помольной камеры, откуда он под действием сил тяжести через питающие каналы засыпается в нижнюю часть разгонных труб, образуя порции. При включении быстродействующих вентилей в нижнюю часть разгонных труб подают сжатый газ, например, воздух. Порции измельчаемого материала под дei cтвиeм образовавшегося перепада давления на их концах ускоряются в разгонных трубах и измельчаются при взаимодействии друг с другом, а также при ударе об отбойную плиту, расположенную в верхней части помольной камеры. Подачу сжатого газд прекращают в момент выхода нижних концов порций измельчаемого материала из разгонных труб. Измельченный материал током газа уносится из помольной камеры в приемное устройство, например, циклон

а грубая неизмельченная фракция ссыпается в нижнюю часть помольной ка- меры для повторного измельчения. При этом, к ссыпавшемуся недоизмельченно- му продукту добавляют исходный материал до образования порции заданной величины, и описанный процесс возобновляется.

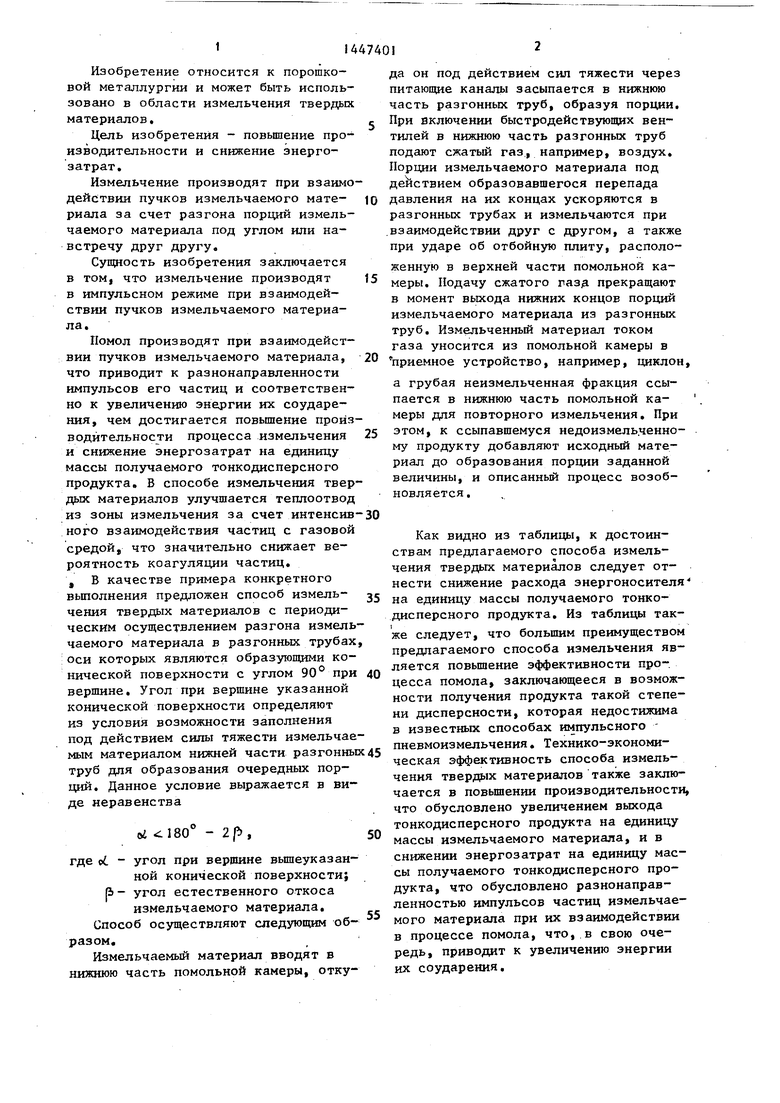

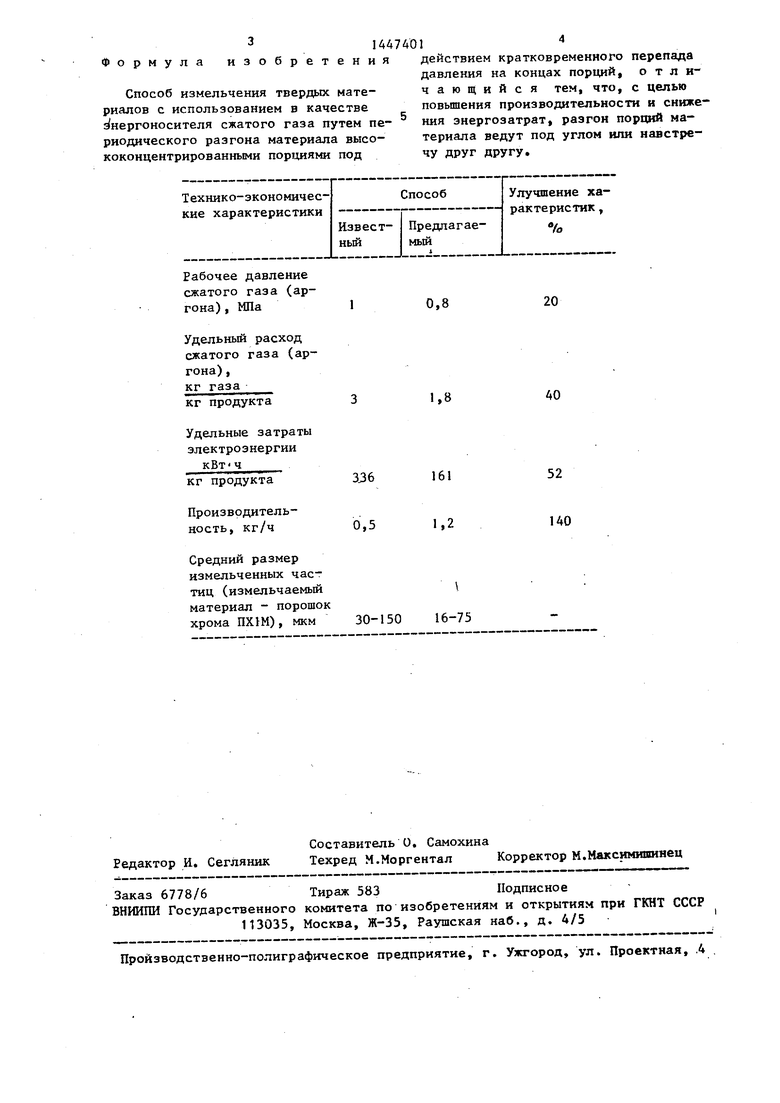

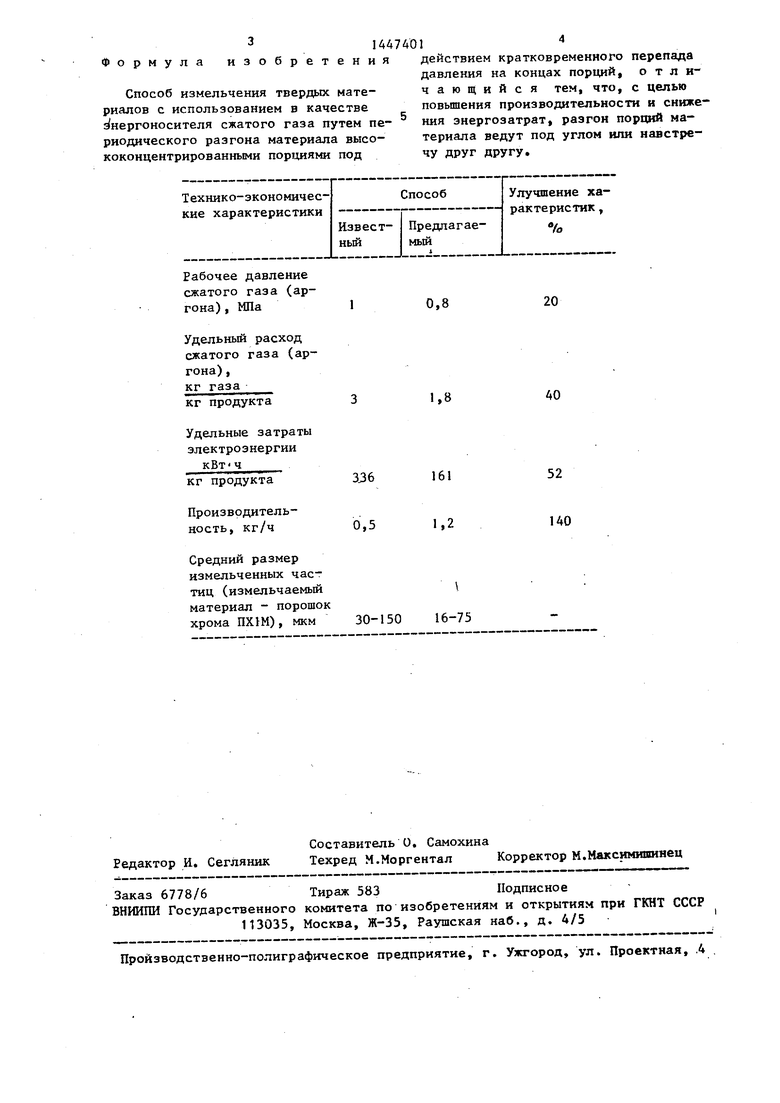

Как видно из таблицы, к достоинствам предлагаемого способа измельчения твердых материалов следует отнести снижение расхода энергоносителя на единицу массы получаемого тонкодисперсного продукта. Из таблицы также следует, что большим преимуществом предпагаемого способа измельчения является повьш1ение эффективности процесса помола, заключающееся в возможности получения продукта такой степени дисперсности, которая недостижима в известных способах импульсного - пневмоизмельчения, Технико-экономическая эффективность способа измельчения твердых материалов также заключается в повьш1ении производительности, что обусловлено увеличением выхода тонкодисперсного продукта на единицу массы измельчаемого материала, и в снижении энергозатрат на единицу массы получаемого тонкодисперсного продукта, что обусловлено разнонаправ- ленностью импульсов частиц измельчаемого материала при их взаимодействии в процессе помола, что, в свою очередь, приводит к увеличению энергии их соударения.

Формула изобретения

Способ измельчения твердак материалов с использованием в качестве Энергоносителя сжатого газа путем периодического разгона материала высо- кокоицеитрированными портдиями под

действием кратковременного перепада давления на концах порций, отличающийся тем, что, с целью повьшения производительности и снижения энергозатрат, разгои порций материала ведут под углом или навстречу друг другу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения твердых материалов | 1972 |

|

SU504558A1 |

| ПРОТИВОТОЧНЫЙ ПНЕВМОИМПУЛЬСНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1995 |

|

RU2097136C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310510C2 |

| Устройство для струйного измельчения твердых материалов | 1986 |

|

SU1404115A2 |

| Устройство для измельчения твердых материалов | 1980 |

|

SU884735A2 |

| Эжектор струйной мельницы | 1979 |

|

SU827161A1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

| Способ измельчения частиц в газовых струях | 1980 |

|

SU939079A1 |

| МЕЛЬНИЦА | 1999 |

|

RU2169619C1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ И ВИХРЕВАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2057588C1 |

Изобретение относится к порошковой металлургии и может быть использовано в измельчении твердых материалов, С целью повышения производительности и снижения энергозатрат споъоб измельчения твердьк материалов с использаваннем в качестве энергоносителя сжатого газа осуществляют путем периодического разгона материала высококонцентрированными порциями под действием кратковременного перепада давления на концах порций под углом или навстречу друг другу. Производительность способа составляет 1,2 кг/ч. 1 табл.

Рабочее давление сжатого газа (аргона) , МПа

Удельный расход сжатого газа (аргона) , кг газа кг продукта

Удельные затраты злектроэнергии

кВт ч

кг продукта

Производительность, кг/ч

Средний размер измельченных частиц (измельчаемый материал - порошо хрома ПХШ) , мкм

0,8

20

1,8

АО

161

1,2

52

140

30-150

16-75

| Устройство для измельчения твердых материалов | 1973 |

|

SU457486A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ измельчения твердых материалов | 1972 |

|

SU504558A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-12-30—Публикация

1987-01-12—Подача