81 л квди- mtttMf дст- IMltmiff

(Л

ел

N)

1404

ри которой смонтированы горизонталь- перегородки 7 с отверстиями 8, равными загрузочному отверстию раз-ч тонной трубы 2. При этом отверстия 8 выполнены с возможностью перемещения одно относительно другого на расстояние, не превышающее расстояния между горизонтальными перегородками, а дополнительная камера 6 соединяет

15

помольную камеру 1 с загрузочным отверстием разгонной трубы 2. В результате за счет смещения отверстий 8 в горизонтальных перегородках 7 обеспечивается возможность регулирования параметров энергоносителя и соответственно управления процессом измельчения. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТОЧНЫЙ ПНЕВМОИМПУЛЬСНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1995 |

|

RU2097136C1 |

| Способ измельчения твердых материалов | 1972 |

|

SU504558A1 |

| Струйная мельница | 1989 |

|

SU1655570A1 |

| СТРУЙНО-РОТОРНАЯ ПОМОЛЬНАЯ КАМЕРА ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2001 |

|

RU2209674C2 |

| Устройство для измельчения твердых материалов | 1980 |

|

SU884735A2 |

| Устройство для струйного измельчения твердых материалов | 1981 |

|

SU1057111A1 |

| Способ измельчения твердых материалов | 1987 |

|

SU1447401A1 |

| Устройство для очистки поверхности металлических порошков | 1985 |

|

SU1258612A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| ПНЕВМОУДАРНАЯ ВИХРЕВАЯ МЕЛЬНИЦА | 1996 |

|

RU2103069C1 |

Изобретение относится к устройствам для струйного измельчения твер- дах материалов. Целью изобретения является повышение производительности ти и регулирование гранулометрического состава конечного продукта. Для этого пор помольной камерой 1 размещена дополнительная камера 6, виут

Изобретение относится к аппаратам для тонкого измельчения различных материалов, может -быть использовано в строительной, химической и дру- гих отраслях прог лпленности и является усовершенствованием устройства по авт.св. № 1057П1.

Цель изобретения - повышение производительности и регулирование гранулометрического состава конечного Ьродукта,

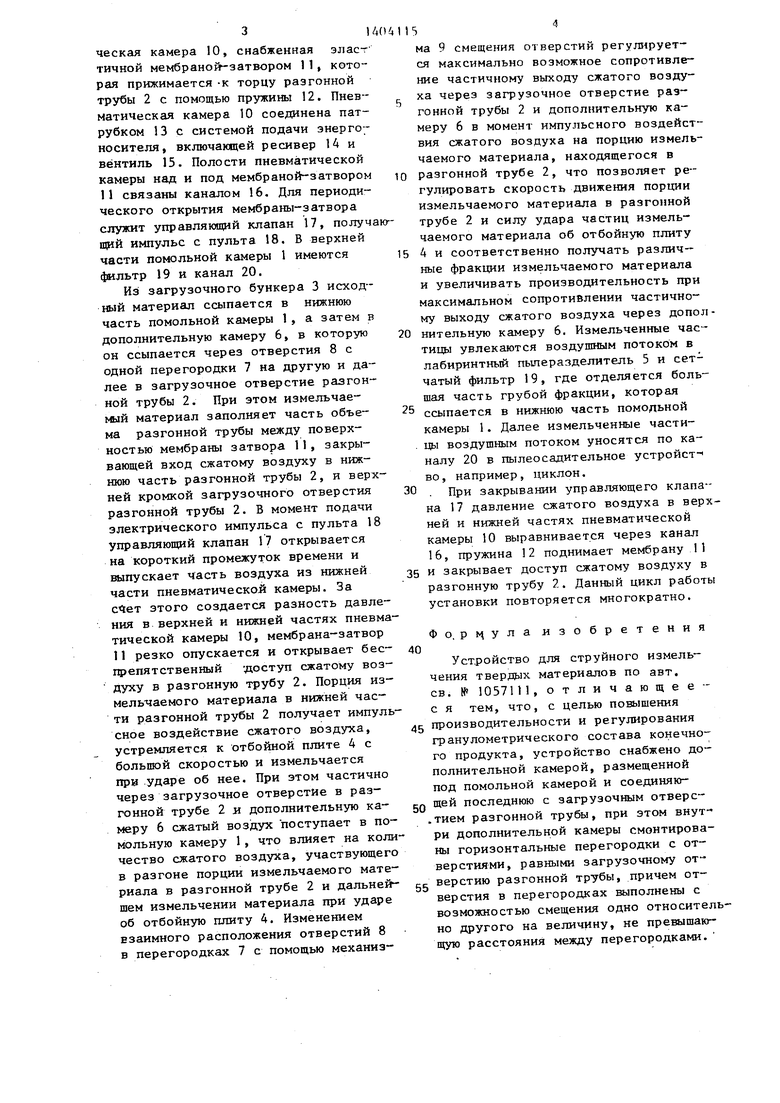

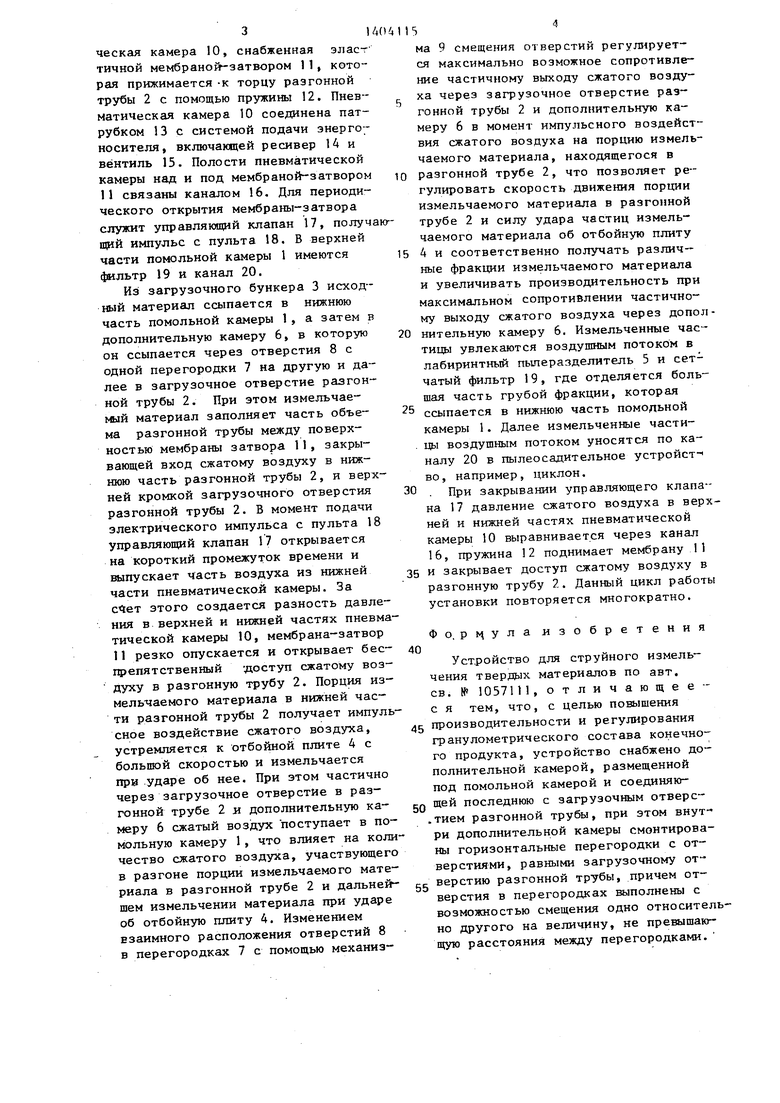

На чертеже представлено устройство для струйного измельчения твер- дах материалов, продольный разрез.

Устройство содержит помольную камеру 1, вертикальную разгонную трубу 2, загрузочный бункер 3, отбойную плиту 4, лабиринтный пылераз- делитель 5, дополнительную камеру 6, расположенную под помольной камерой 1, соединякицую последнюю с загрузочным отверстием разгонной трубы и снабженную горизонтальными пе- регородками.7, каждая из которых имеет отверстие 8, равное загрузочному отверстию разгонной трубы 2. Отверстия 8 выполнены с возможность смещения одно относительно другого на расстояние не более расстояния между перегородками с помощью механима 9 смещения отверстий. При увеличении смещения отверстий в горизонталь Mitx перегородках 7 одно относительно другого на расстояние, большее рас- стояния между перегородками, засыпаемый материал, который при заполнении пространства между перегородками занимает объем, имеющий форму усеченного конуса с вершиной в отверстии ы- пюрасположенной перегородки, осно

с

Q

г

п 5 0

ванием на нижерасположенно14 перегородке и углом наклона образующей в среднем равным 45 (т.е. разница между радиусами конуса равна расстоянию между перегородками), не сможет ссыпаться в отверстие нижерасположенной перегородки и далее в загрузочное отверстие разгонной трубы, так как эти отверстия получаются расположенными вне зоны попадания засыпаемого материала, ограниченной объемом указанного конуса. Горизонтальные перегородки 7, например могут быть собраны на валу механизма 9 смещения отверстий так, что половина из них жестко закреплена на валу и они чередуются через одну с перегородками второй-половины, жест ко прикрепленными к корпусу дополнительной камеры 6 (через эту часть перегородок вал механизма 9 смещения отверстий проходит свободно).

В первоначальном положении перегородки 7 располагаются так, что их отверстия 8 находятся одно под другим на одной оси. При повороте вала механизма 9 смещения отверстий на определенный угол подвижные перегородки (закрепленные на валу) поворачиваются вокруг центральной оси вместе с валом, при этом смещаются отверстия 8, расположенные в подвижных перегородках, относительно неподвижных на определенную величину, равную произведению угла поворота вала механизма 9 смещения отверстий и величины радиуса расположения отверстий 8.

Вокруг основания вертикальной разгонной трубы 2 расположена пневмати31

ческая камера 10, снабженная эластичной мембраной-затвором 11, которая прижимается -к торцу разгонной трубы 2 с помощью пружины 12. Пневматическая камера 10 соединена патрубком 13 с системой подачи энергоносителя, включающей ресивер 14 и вентиль 15. Полости пневматической камеры над и под мембраной-затвором 11 связаны каналом 16. Для периодического открытия мембраны-затвора служит управляющий клапан 17, получа щй импульс с пульта 18. В верхней части помольной камеры 1 имеются

(фильтр 19 и канал 20.

Из загрузочного бункера 3 исходный материал ссыпается в нижнюю часть помольной камеры 1, а затем в дополнительную камеру 6, в которую он ссыпается через отверстия 8 с одной перегородки 7 на другую и далее в загрузочное отверстие разгонной трубы 2. При этом измельчаемой материал заполняет часть объе- ма разгонной трубы между поверхностью мембраны затвора 11, закрывающей вход сжатому воздуху в нижнюю часть разгонной трубы 2, и верхней кромкой загрузочного отверстия разгонной трубы 2. В момент подачи электрического импульса с пульта 18 управляющий клапан 17 открывается на короткий промежуток времени и выпускает часть воздуха из нижней

части пневматической камеры. За этого создается разность давления в верхней и нижней частях пневматической камеры 10, мембрана-затвор 11 резко опускается и открывает бес- гфепятственный -доступ сжатому воздуху в разгонную трубу 2. Порция измельчаемого материала в нижней части разгонной трубы 2 получает импульсное воздействие сжатого воздуха, устремляется к отбойной плите 4 с большой скоростью и измельчается при ударе об нее. При этом частично через загрузочное отверстие в разгонной трубе 2 и дополнительную ка- меру 6 сжатый воздух поступает в помольную камеру 1, что влияет на количество сжатого воздуха, участвующего в разгоне порции измельчаемого материала в разгонной трубе 2 и дальней- шем измельчении материала при ударе об отбойную плиту 4. Изменением взаимного расположения отверстий 8 в перегородках 7 с помощью механиз5

ма 9 смещения отверстий регулируется максимально возможное сопротивление частичному выходу сжатого воздуха через загрузочное отверстие разгонной трубы 2 и дополнительную камеру 6 в момент импульсного воздействия сжатого воздуха на порцию измельчаемого материала, находящегося в разгонной трубе 2, что позволяет регулировать скорость движения порции измельчаемого материала в разгонной трубе 2 и силу удара частиц измельчаемого материала об отбойную плиту 4 и соответственно получать различные фракции измельчаемого материала и увеличивать производительность при максимальном сопротивлении частичному выходу сжатого воздуха через допонительную камеру 6. Измельченные частицы увлекаются воздушным потоком в лабиринтный пылеразделитель 5 и сетчатый фильтр 19, где отделяется боль Шс1я часть грубой фракции, которая ссыпается в нижнюю часть помодьной камеры 1. Далее измельченные частицы воздушным потоком уносятся по каналу 20 в пылеосадительное устройст- во, например, циклон.

При закрывании управляющего клапана 17 давление сжатого воздуха в верней и нижней частях пневматической камеры 10 выравнивается через канал 16, пружина 12 поднимает мембрану 11 и закрывает доступ сжатому воздуху в разгонную трубу 2. Данный цикл работ установки повторяется многократно.

Фо. рцула изобретения

Устройство для струйного измельчения твердых материалов по авт. св. № 1057111, отличающее - с я тем, что, с целью повышения производительности и регулирования гранулометрического состава конечного продукта, устройство снабжено дополнительной камерой, размещенной под помольной камерой и соединяющей последнюю с загрузочным отверс- ,тием разгонной трубы, при этом внут ри дополнительной камеры смонтированы горизонтальные перегородки с отверстиями, равными загрузочному от верстию разгонной трубы, причем отверстия в перегородках выполнены с возможностью смещения одно относително другого на величину, не превышающую расстояния между перегородками.

| Устройство для струйного измельчения твердых материалов | 1981 |

|

SU1057111A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-06-23—Публикация

1986-07-25—Подача