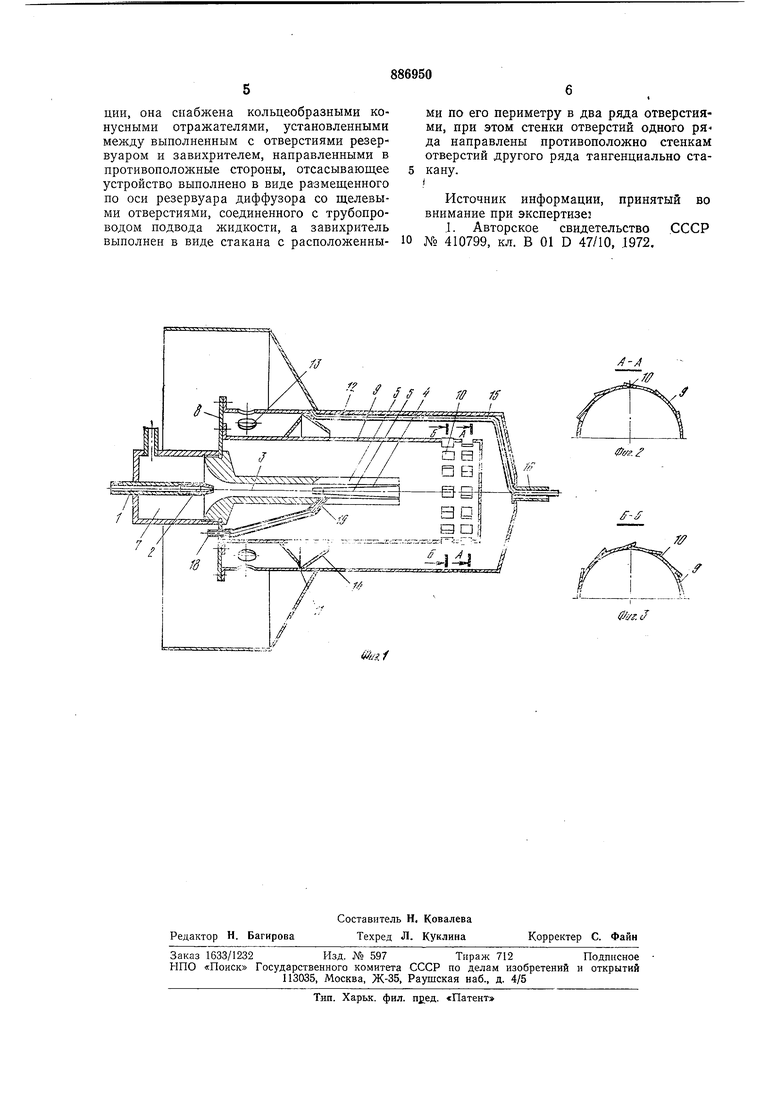

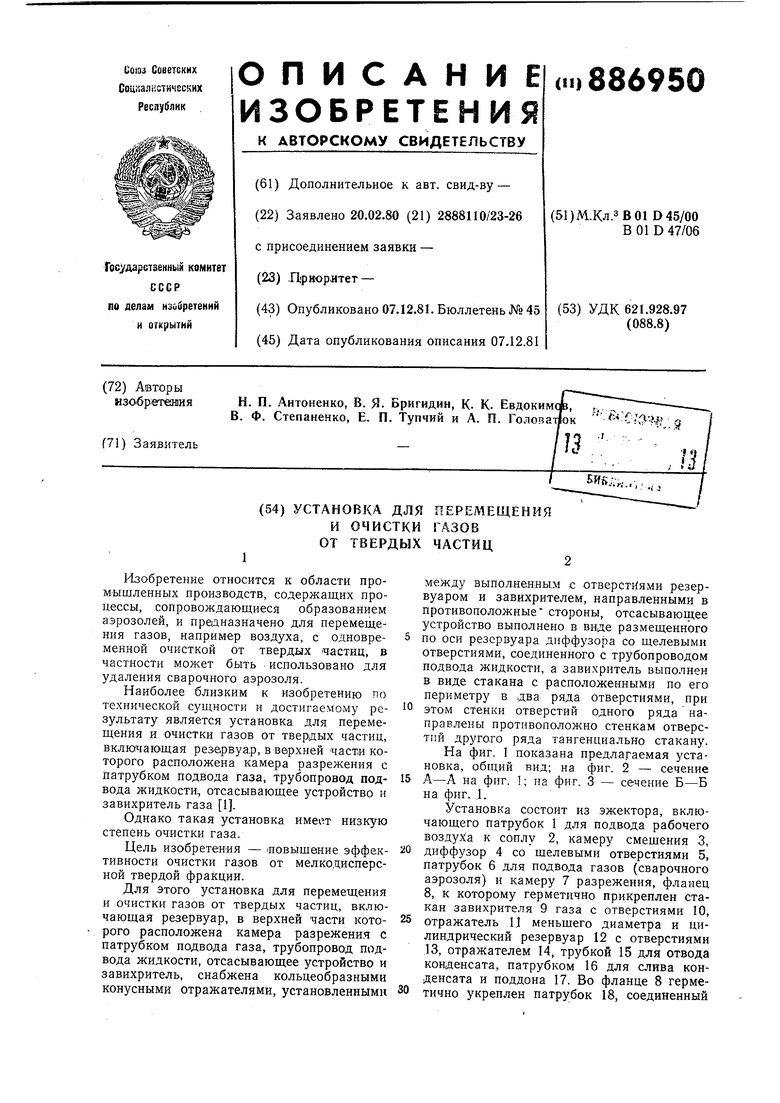

с трубопроводом .19 для подвода воды в диффузор 4. Одна из стенок каждого отверстия отогнута тангенциально к окружности стакана завихрителя, при этом отверстия в соседних рядах направлены в противоположные стороны. С целью уменьшения потерь мощности установки и улучшения смачиваемости твердой фракции аэрозоля (интенсификации процесса перемешивания) длина щелевых отверстий диффузора равна длине диффузора, а площадь их равна 2-б площадям сечения смесительной камеры. Установка работает следующим образом. Поток рабочего (эжектирующего) воздуха поступает через патрубок 1 в сопло 2, смесительную камеру 3 и вытекает из диффузора 4 через отверстия 5, 10 и 13, при этом в камере 7 создается разрежение и в нее через патрубок 6 поступает сварочный аэрозоль. Внутрь диффузора эжектора, в область, в которой давление газов не превышает атмосферного, посредством трубопровода 19 подводится вода. Диффуз,ор 4 загружен и имеет шелевые отверстия5, которые с целью уменьшения потерь мощности установки и улучшения смачиваемости твердой фракции имеют длину, равную длине диффузора, а площадь щелевых отверстий равна 2-6 площадям камеры смешения. Вода, поступающая в диффузор 4 через трубопровод 19, распыляется струей смеси воздуха-побудителя и отсасываемого газа и смачивает твердую фракцию аэрозоля, превращаясь в эмульсию. Смесь поступает в;нутрь cTaKaiHa завихрителя 9, а затем через отверстия 10 во внутреннюю полость цилиндрического резервуара ,12. С целью уменьшения шума при работе установки и более эффективного отделения воздуха от эмульсии отверстия 10 завихрителя выполнены не менее, чем в два ряда, причем одна из стенок каждого отверстия отогнута тангенциально к окружности стакана завихрителя 9, а отверстия в соседних рядах направлены в противоположные стороны. При истечении смеси через отверстия 10 завихрителя 9 происходит ее завихрение в противоположных направлениях, ji в результате взаимодействия потоков между собой гасится их скорость, при этом капли эмульсии конденсируются на стенках цилиндрического резервуара 12, отражателях II и 14, поддона 17. Эмульсия стекает по их стенкам в нижнюю часть резервуара и по трубке 15 и через сливной патрубок 16 истекает из установки. Для повышения эффективности отделения воздуха от эмульсии отражатель 14 выполнен в виде усеченного конуса с уг ЛОМ при вершине отверстий 13, отражатель й еньшего диаметра выполнен в виде такоо же усеченного конуса и укреплен в танке стакана завихрителя 9 ниже отверсий 13. Между отражателем, укрепленным а цилиндре, и завихрителем, а также меду отражателем, укрепленном на завирителе, и цилиндром имеются зазоры. На фиг. 1 показано два отражателя 11 и 14, х может быть больще. За счет многократного изменения направления движения воздуха, Обогащенного эмульсией, происхоит разделение воздуха и эмульсии. Оконательное отделение эмульсии происходит при выходе воздуха из отверстий 13 в относительно большого объема поддон 17, который может быть заполнен пористым материалом. При этом диаметр цилиндрической части поддона 17 равен 1,5-2 диаметрам цилиндрического резервуара 12, а трубка 15 выходит в районе стыка поддона 17 с резервуаром 12. Поскольку при работе внутри резервуара 12 создается давление выше атмосферного, то для обеспечения свободного стекания конденсата по трубке .15 последняя опускается через патрубок слива 16 на расстояние, при котором исключается поток воздуха из резервуара 12 через трубку 15 в поддон .17. Предлагаемая установка для перемещения и очистки газов от твердых частиц должна устанавливаться в вертикальном положении (патрубок 1 - сверху, патрубок слива 16 - снизу). Поскольку при использовании предлагаемой установки заиыленность в зоне работ исключается, а уровень шума незначительный, установка может быть установлена непосредственно на рабочем месте. Для снижения веса установки, все ее детали целесообразно изготавливать из алюминия или пластмассы. Поскольку габариты и вес установки невелики, она может быть переносной, перемещаться совместно со сварочным оборудованием или со свариваемым изделием. Предлагаемая установка выполнена разборной, проста конструктивно и легко может быть изготовлена с применением известного универсального оборудования. При примеиении такой установки улучшают ся условия труда в сварочном производстве. I Формула изобретения Установка для перемещения и очистки газов от твердых частиц, включающая резервуар, в верхней части которого расположена камера разреженйя с патрубком подвода газа, трубопровод подвода жидкости, отсасывающее устройство и завихритель газа, отличающаяся тем, что, с целью повышения эффективности очистки газов от мелкодисперсной твердой фракции, она снабжена кольцеобразными конусными отражателями, установленными между выполненным с отверстиями резервуаром и завихрителем, направленными в противоположные стороны, отсасываюш.ее устройство выполнено в виде размещенного по оси резервуара диффузора со щелевыми отверстиями, соединенного с трубопроводом подвода жидкости, а завихритель выполнен в виде стакана с расположенными по его периметру в два ряда отверстиями, при этом стеики отверстий одного ряда направлены противоиоложно стенкам отверстий другого ряда тангенциально стакану.

Источник информации,

принятый

во внимание при экспертизе:

1. Авторское свидетельство

СССР № 410799, кл. В 01 D 47/10, .1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| СИСТЕМА КОНДИЦИОНИРОВАНИЯ С ТЕПЛООБМЕННЫМИ АППАРАТАМИ | 2006 |

|

RU2320934C1 |

| УЛЬТРАЗВУКОВОЙ АЭРОЗОЛЬНЫЙ АППАРАТ | 1992 |

|

RU2039576C1 |

| УСТРОЙСТВО ДЛЯ СБОРА НЕФТИ | 2016 |

|

RU2625661C1 |

| Установка для очистки сточных вод | 1980 |

|

SU874649A1 |

| КОНДИЦИОНЕР С ОПТИМАЛЬНЫМ ОРОШЕНИЕМ | 2006 |

|

RU2319905C1 |

| ВЛАГОМАСЛООТДЕЛИТЕЛЬ | 1999 |

|

RU2153917C1 |

| ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2009 |

|

RU2423647C1 |

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ СТРУЙНО-ВИХРЕВОЙ НАГНЕТАТЕЛЬ | 1999 |

|

RU2156892C1 |

f / / / rff //

Авторы

Даты

1981-12-07—Публикация

1980-02-20—Подача