Изобретение относится к области энерготехнологического оборудования, а именно к устройствам уничтожения отходов путем сжигания, в частности к конструкциям печей для утилизации твердых бытовых отходов.

Термическая обработка удовлетворяет как санитарно-эпидемиологическим, так и экологическим требованиям, поэтому известно большое количество печей-утилизаторов отходов аналогичных конструкций.

Известен инсинератор, содержащий топочную камеру из теплоизоляционного материала с закрываемым люком для загрузки мусора, дымоход, соединенный с атмосферой, и, по крайней мере, одну форсунку, расположенные в верхней части топочной камеры. Дополнительно в нижней части топочной камеры с установленной в ней камерой сжигания размещена, по крайней мере, одна форсунка и вертикальный дымоход для выхода газообразных продуктов сгорания из нижней части топочной камеры в ее верхнюю часть, при этом дымоход в верхней части топочной камеры расположен так, что факел форсунки, установленной над камерой сжигания, перекрывает всю площадь проходного сечения потока газообразных продуктов сгорания (патент РФ на изобретение №2117871, МПК: F23G 5/00).

В инсинераторе известной конструкции предусмотрена верхняя загрузка, что не всегда является удобным при эксплуатации, кроме того, устройство снабжено единой камерой сжигания, не позволяющей осуществлять многократную загрузку перерабатываемого материала. Устройство известной конструкции снабжено горелками в нижней и верхней частях топочной камеры, что является экономически нецелесообразным. Не предусмотрена подача вторичного воздуха, вследствие чего количество вредных веществ, выбрасываемых в атмосферу, резко возрастает. При недостатке воздуха в случае скапливания большого количества сажи в отходящих газах может произойти объемный взрыв.

Известно устройство для сжигания отходов, содержащее колесную тележку с установленным на ней с одной стороны контейнером и закрепленной приточной камерой, устройство для подачи воздуха в виде, по меньшей мере, одного вентилятора, крышку, установленную на контейнере с возможностью съема и имеющую вторичную камеру сгорания с патрубком для подвода воздуха, шланг для подачи воздуха во вторичную камеру сгорания, устройство для рассекания пламени и удержания несгоревших частиц внутри контейнера, установленное во вторичной камере сгорания и содержащее воздушный дефлектор, закрепленный на входе во вторичную камеру сгорания, и искрогасящую сетку, установленную на выходе вторичной камеры сгорания. Устройство дополнительно содержит хомут, выполненный в виде обруча, разделенного на четыре сектора, соединенных между собой петлями, и снабженного регулировочным болтом и тремя приспособлениями для фиксации крышки на контейнере, а устройство для подачи воздуха установлено в приточной камере, закрепленной с другой стороны колесной тележки и снабженной фильтром, установленным с возможностью съема на входе в приточную камеру, и блоком управления. Устройство для рассекания пламени и удержания несгоревших частиц внутри контейнера содержит дополнительно пластину с отверстием, диаметр которого меньше диаметра воздушного дефлектора, установленную под искрогасящей сеткой (патент РФ на полезную модель №26633, МПК: F23G 5/00).

Подача вторичного воздуха в известной конструкции организована неэффективно, вследствие чего ее наличие не способствует повышению эксплуатационных качеств установки.

Известна мусоросжигательная установка, содержащая топку, узел подачи мусора, узел утилизации тепла газообразных продуктов сжигания, средство выгрузки шлака, узел удаления золы, средство подачи воздуха, дымоход и дымовую трубу. Топка выполнена в виде барабана, футерованного термостойким материалом, например шамотом, установленного горизонтально с возможностью вращения вокруг продольной оси, при этом узел подачи мусора содержит бункер, снабженный заслонкой, связанный с приемным отверстием топки посредством герметичного корпуса, полость которого связана с воздухоподающим каналом, при этом торец топки открыт в камеру дожигания, нижняя часть которой выполнена в виде шлакоприемного бункера и снабжена дополнительным воздухоподающим каналом, причем узел утилизации тепла газообразных продуктов сжигания выполнен в виде теплообменной камеры, в полости которой размещена теплообменная секция, газоходные каналы которой размещены вертикально, при этом верхний конец теплообменной камеры газовым каналом связан с верхним концом камеры дожигания, а ее нижний конец связан дымоходом с дымовой трубой и оборудован средствами золоудаления (патент РФ на полезную модель №45177).

Известная конструкция сложна в изготовлении, металлоемка и обладает большими габаритными размерами, вследствие чего не является устойчивой в работе. Конструкция подвержена тепловым деформациям, что влечет за собой достаточно быстрый износ деталей.

Наиболее близким по технической сущности к заявляемому изобретению является установка для сжигания отходов, содержащая патрубок для отбора генераторного газа с задвижкой, камеру газификации, снабженную устройствами для подачи отходов, соплами для подачи первичного воздуха, устройством для отвода золошлаковых отходов и камеру дожигания, содержащую сопла для подачи вторичного воздуха. Камера газификации, имеющая пережим в своей верхней части, выполнена в вертикальной компоновке совместно с камерой дожигания и с расположенными в ней и в соединенном с ней газоотводящем тракте, многоходовыми рекуператорами для подогрева сетевой воды, оснащенными запорным клапаном, причем камера газификации расположена ниже камеры дожигания и снабжена устройством для розжига и устройством для выгрузки инертного материала с одной стороны и устройством для загрузки инертного материала - с другой, а также находящимися на наклонном днище и распределительной решетке с газораспределительным устройством, форсунками для подачи природного газа и заместительными соплами для подачи воздуха, оснащенными запорным клапаном, переключателем и насосом, а патрубок для отбора генераторного газа находится в камере дожигания (патент РФ на полезную модель №55933).

В установке известной конструкции ограничен теплосъем, что является экономически нецелесообразным. Выброс в атмосферу генераторного газа негативно сказывается на экологической обстановке окружающей среды. Кроме того, место расположения рекуператора резко ухудшает газодинамические свойства установки, а необходимость подачи природного газа для осуществления работы установки затрудняет ее применение в бытовых условиях в силу повышенного уровня опасности эксплуатации.

Задачей, на решение которой направлено заявляемое техническое решение, является повышение эффективности утилизации отходов термическим способом при одновременном сокращении выбросов вредных веществ в окружающую среду.

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в обеспечении быстрого и качественного сгорания отходов за счет конструктивного решения камеры сгорания. Кроме того, установка обеспечивает полноценное доокисление дымовых газов, образующихся в результате термической переработки отходов, что способствует сокращению выбросов вредных веществ в атмосферу.

Поставленная задача решается тем, что термогазохимическая установка для утилизации твердых бытовых отходов согласно техническому решению включает горизонтально ориентированную камеру сгорания с окном для загрузки топлива, в нижней части которой на поддоне расположены колосники, выполненные в виде ряда перфорированных труб, входы которых соединены со всасывающим вентилятором, сопряженную с ней вертикально ориентированную камеру термогазохимических реакций, снабженную, по крайней мере, одним узлом турбулизации потока отходящих газов, выполненным с возможностью доокисления отходящих газов, при этом полости камеры сгорания и камеры термогазохимических реакций выполнены сообщающимися, и канал подачи вторичного воздуха, снабженный регулирующими заслонками, организованный горизонтально вдоль протяженности камеры сгорания под поддоном и вертикально вдоль протяженности задней стенки камеры термогазохимических реакций. Узел турбулизации содержит горизонтально ориентированный газоотбойник, закрепленный на стенке камеры термогазохимических реакций и выполненный в виде скругленной металлической пластины, расположенной с образованием зазора между стенкой камеры термогазохимических реакций и кромкой пластины, и ряд горизонтально ориентированных перфорированных трубок с закрытыми выходами, открытые входы которых размещены в отверстиях крепежной пластины, вертикальное размещение которой формирует часть стенки канала подвода вторичного воздуха, сообщающегося с полостями перфорированных трубок, при этом перфорационные отверстия трубок снабжены короткими отводами. Газоотбойник снабжен завихрителем потока, выполненным в виде трубки с открытыми концами, укрепленной вдоль кромки пластины газоотбойника, обращенной внутрь камеры термогазохимических реакций, при этом пластина газоотбойника представляет собой сегмент круга, диаметр которого соответствует внутреннему диаметру камеры термогазохимических реакций. Площадь пластины газоотбойника составляет не менее половины площади поперечного сечения камеры термогазохимических реакций. Установка снабжена контуром водяной рубашки, к которому подключен циркуляционный насос, а камера сгорания и камера термогазохимических реакций выполнены в форме прямых цилиндров. Газоотбойники соседних узлов турбулизации ориентированы диаметрально противоположно с образованием зигзагообразного канала между стенками камеры термогазохимических реакций и кромками последовательно расположенных пластин. Установка может быть снабжена электрическим пультом управления, размещенным на внешней боковой поверхности установки. Кроме того, установка снабжена вертикально ориентированной перегородкой, разделяющей камеру сгорания и часть камеры термогазохимических реакций на два объема.

Заявляемое изобретение поясняется следующими чертежами.

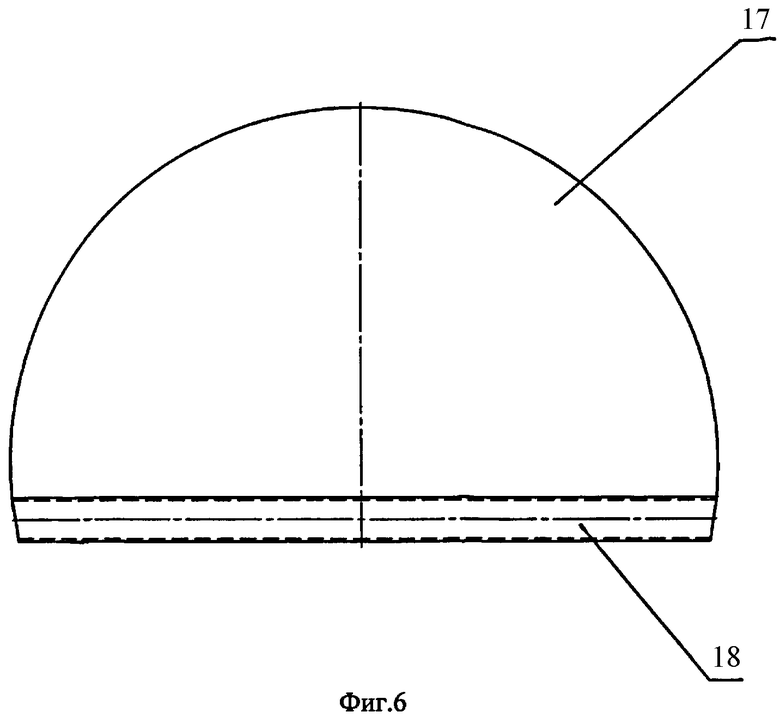

На фиг.1 представлено изображение общего вида заявляемой установки.

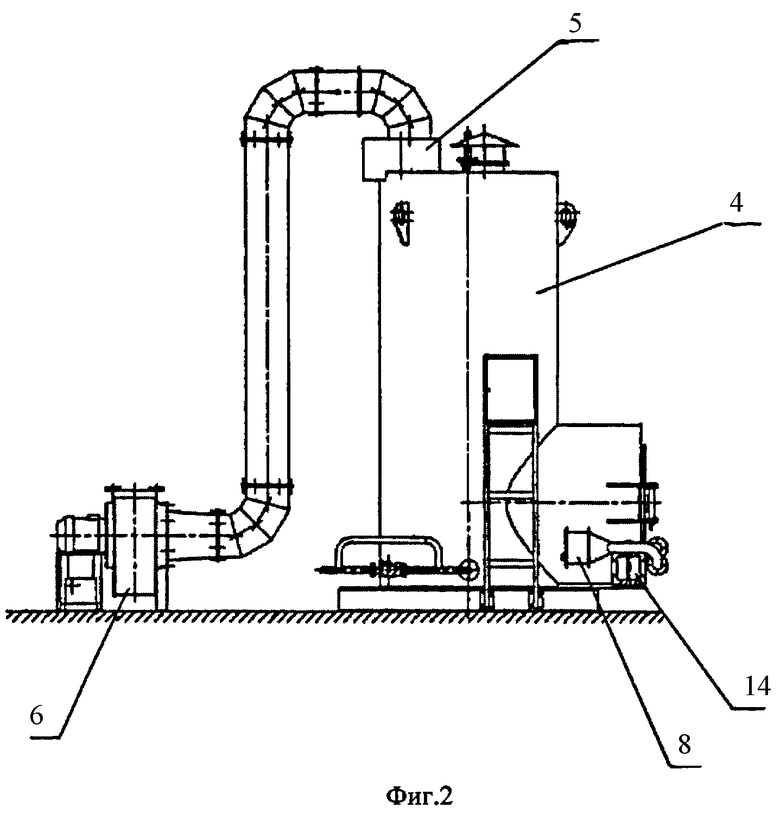

На фиг.2 схематично представлен вид сбоку заявляемой конструкции.

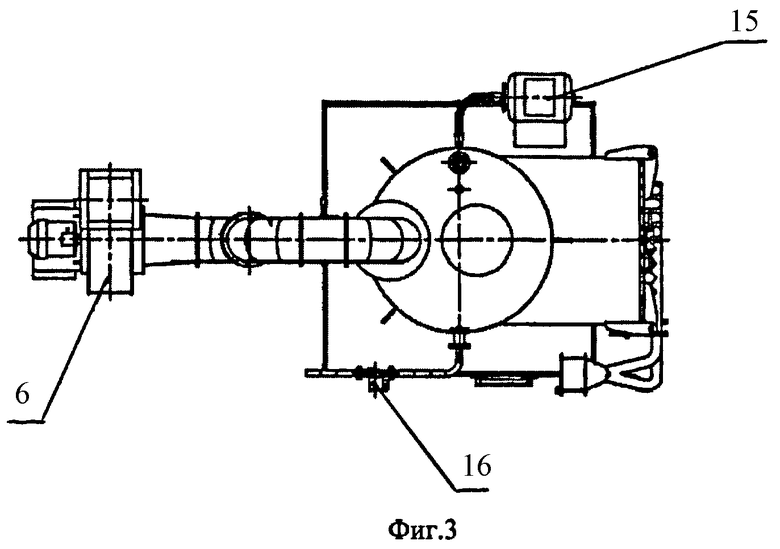

На фиг.3 схематично представлен вид сверху заявляемой конструкции.

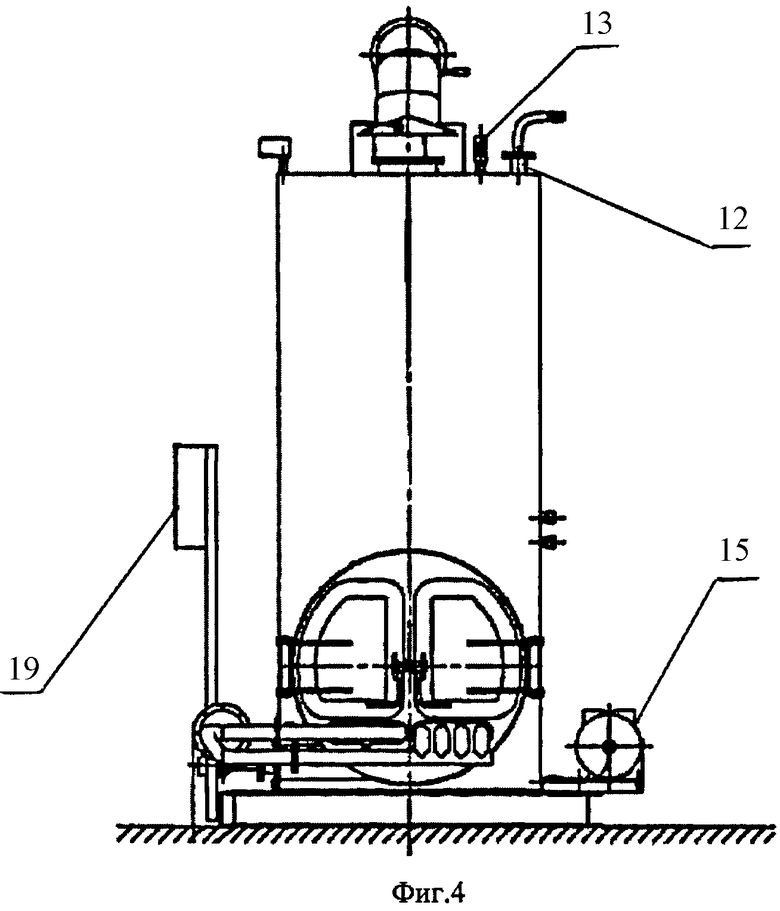

На фиг.4 схематично представлен внешний вид спереди заявляемой конструкции.

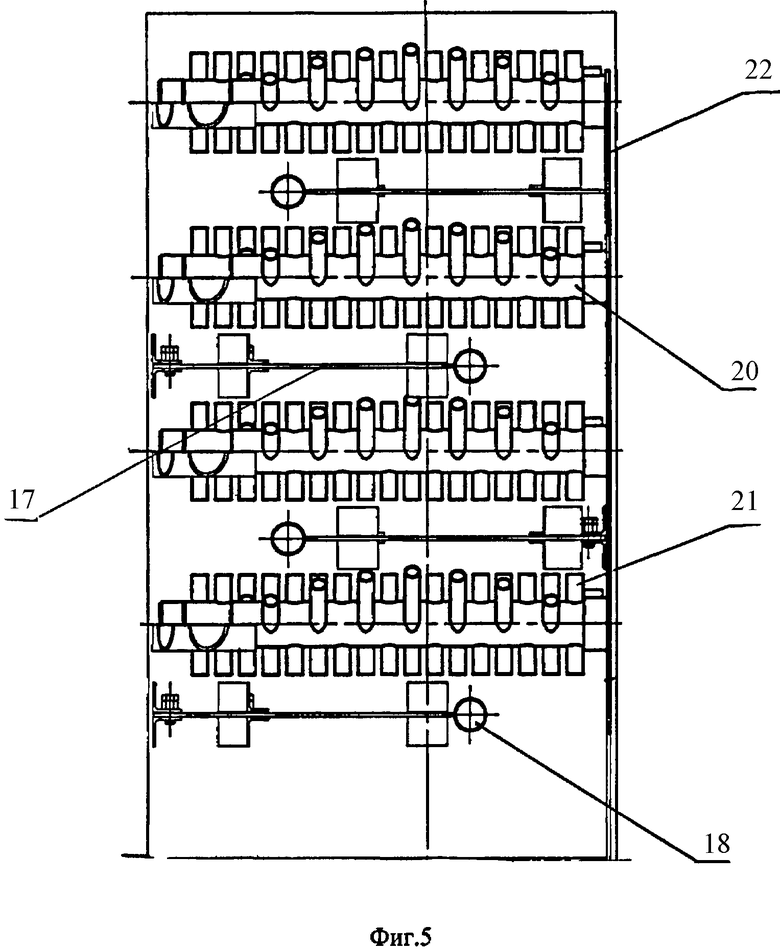

На фиг.5 представлен вид сбоку на блок из турбулизирующих узлов, установленных друг на друга в составе заявляемой конструкции.

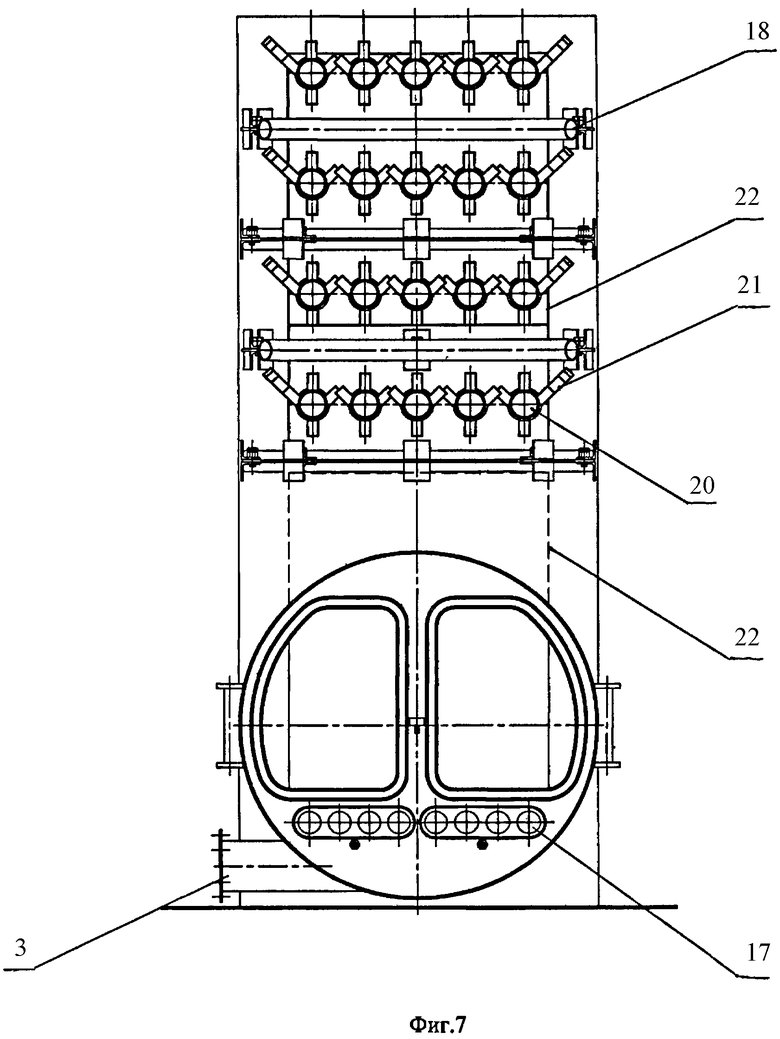

На фиг.6 изображен вид сверху на один из газоотбойников (нижний).

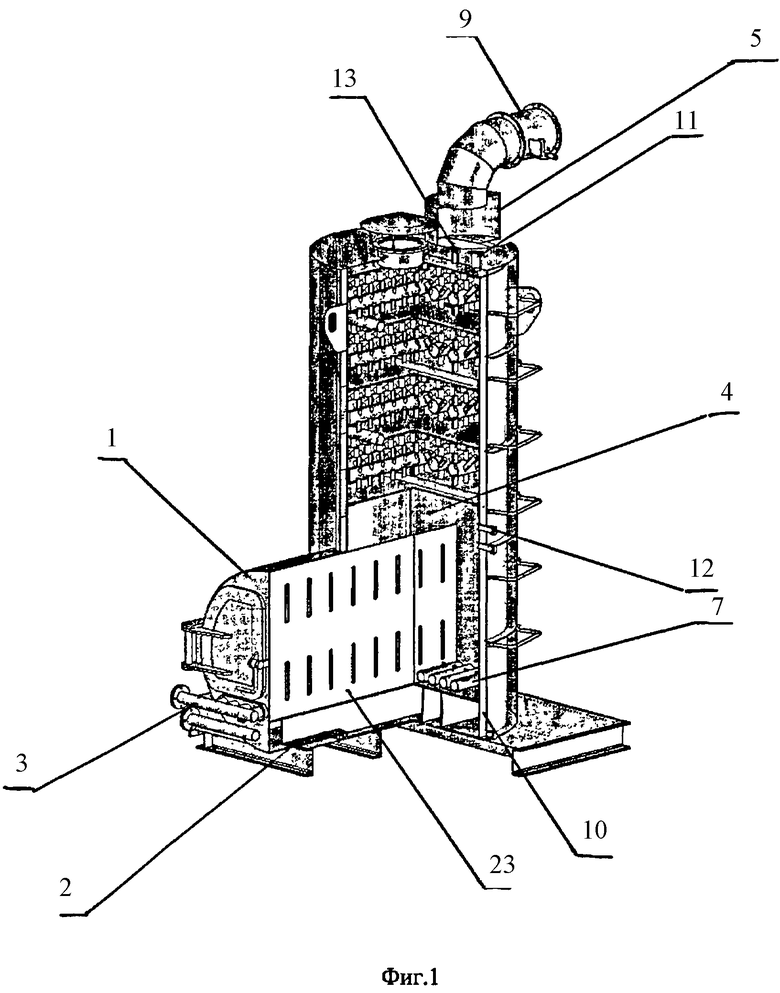

На фиг.7 представлено внутренне расположение турбулизирующих узлов (вид спереди).

Позициями на чертежах обозначены:

1 - камера сгорания,

2 - поддон,

3 - канал подвода вторичного воздуха,

4 - камера термогазохимических реакций,

5 - сборник отходящих газов,

6 - дымосос,

7 - колосники,

8 - колосниковый вентилятор,

9 - отводящий патрубок,

10 - контур водяной рубашки,

11 - предохранительный подрывной клапан,

12 - сбросный клапан,

13 - датчик температуры,

14 - шиберные заслонки,

15 - мембранный расширительный бачок,

16 - циркуляционный насос,

17 - газоотбойник,

18 - завихритель потока,

19 - электрический шкаф управления,

20 - перфорированные трубки,

21 - отводы,

22 - крепежная пластина,

23 - перегородка,

Термогазохимическую установку для утилизации твердых бытовых отходов размещают на металлической сварной площадке для удобства использования. Установка совмещает в себе функции утилизатора твердых бытовых отходов и теплогенератора, в качестве топлива для которого используют твердые бытовые отходы. Основными элементами устройства являются горизонтально ориентированная камера сгорания 1 и сопряженная с ней вертикально ориентированная камера термогазохимических реакций 4. Обе камеры снабжены единым контуром водяной рубашки 10, предохраняющим конструкцию от разрушения в процессе эксплуатации и обеспечивающим циркуляцию теплоносителя в случае использования заявляемой установки для обогрева помещения. В нижней части установки организован вывод, соединяющий пространство водяной рубашки с мембранным расширительным бачком 15. Наличие контура водяной рубашки обеспечивает полноценную готовность установки к запуску в любой момент времени. К контуру может быть подключен циркуляционный насос 16. В верхней части камеры термогазохимических реакций сформирован сборник отходящих газов 5, соединенный с дымососом 6 через отводящий патрубок 9. Также на крышке камеры термогазохимических реакций 4 расположен сбросный клапан 12 контура водяной рубашки, предохранительный подрывной клапан 11, датчик температуры 13. Предохранительный подрывной клапан 11 предназначен для предотвращения разрушения устройства при возникновении внештатных критических ситуаций. Подрывной клапан 11 необходим специально для случаев, когда надо сбросить рабочую среду во внешний источник при возникновении ситуации, когда уровень давления достигает критического. Подрывной клапан 11 снабжен порывной мембраной и смонтирован посредством штуцера на корпусе установки. Камера сгорания 1 представляет собой горизонтально расположенную цилиндрическую емкость с двумя загрузочными отверстиями, сопряженную с вертикально расположенной цилиндрической емкостью, представляющей собой корпус камеры термогазохимических реакций 4. Камера сгорания 1 и часть камеры термогазохимических реакций 4 разделены продольной вертикальной перегородкой 23 на две половины. Перегородка 23 выполнена протяженной от передней стенки камеры сгорания 1 до задней стенки камеры термогазохимических реакций 4 и представляет собой металлический лист с прорезями для обеспечения циркуляции воздушного потока из одной половины в другую. Зональное разграничение камеры сгорания 1 на две части позволяет производить поэтапную загрузку перерабатываемого материала в практически независимые друг от друга секции камеры сгорания, что значительно увеличивает эффективность работы установки в целом. Корпус камеры сгорания 1 снабжен двумя герметично закрывающимися дверцами, при открывании которых осуществляют закладку сжигаемых отходов. В нижней части камеры сгорания 1 на поддоне 2 расположены колосники 7, вытянутые вдоль всей протяженности камеры сгорания. Колосники 7 представляют собой ряд перфорированных труб, снабженных выводами со стороны передней стенки камеры сгорания 1. Выводы колосниковых труб подключены к всасывающему колосниковому вентилятору 8, являющемуся заборником первичного воздуха. Под поддоном 2 расположена часть канала подвода вторичного воздуха 3. Канал 3 вытянут вдоль всей протяженности камеры сгорания 1 и вдоль задней стенки по всей высоте камеры термогазохимических реакций 4. За счет такой протяженности канала обеспечивается подвод подогретого при прохождении под поддоном 2 камеры сгорания 1 вторичного воздуха по всему объему установки, что способствует более быстрому протеканию химических реакций доокисления дымовых газов. Подвод вторичного воздуха регулируется заслонкой 14, расположенной на боковой цилиндрической поверхности камеры сгорания 1.

Перегородка 23 торцом упирается в заднюю стенку камеры термогазохимических реакций 4, корпус которой представляет собой вертикально ориентированную цилиндрическую емкость, в нижней части которой организовано сопряжение с корпусом камеры сгорания 1. Цилиндрическая форма камеры сгорания и камеры термогазохимических реакций обуславливает отсутствие так называемых «мертвых зон», где происходит скапливание непереработанного материала. Нижняя часть камеры термогазохимических реакций 4 в зоне сопряжения с камерой сгорания 1 предназначена для формирования потока дымовых газов. Верхняя часть камеры термогазохимических реакций снабжена устройством перераспределения потока и доокисления дымовых газов. Устройство состоит из нескольких вертикально установленных друг на друга газораспределительных узлов турбулизации. Каждый узел включает газоотбойник 17, представляющий собой горизонтально ориентированный металлический лист в форме сегмента круга, диаметр которого соответствует диаметру камеры термогазохимических реакций. По линии хорды, стягивающей сегмент (кромка пластины), металлический лист снабжен завихрителем потока 18, выполненым в виде полой трубки, прикрепленной к кромке металлической пластины газоотбойника 17. Металлический лист перекрывает поперечное сечение камеры термогазохимических реакций 4 не менее чем на половину, создавая тем самым препятствие для прямого прохождения потока дымовых газов и обеспечивая его перенаправление в сторону зазора, образовавшегося между стенкой камеры термогазохимических реакций и кромкой пластины. Газоотбойники 17 соседних узлов ориентированы диаметрально противоположно, закреплены посредством кронштейнов к передней или задней стенкам камеры термогазохимических реакций попеременно, обеспечивая возможность зигзагообразного перемещения потока дымовых газов вверх по камере термогазохимических реакций. Над каждым газоотбойником размещен ряд полых перфорированных трубок 20, полости которых сообщаются с каналом подачи вторичного воздуха 3. Трубки 20 ориентированы горизонтально и заглушены с одной стороны. С другой стороны каждая трубка 20 открытым концом жестко закреплена в отверстии крепежной пластины 22. Крепежные пластины каждого из узлов турбулизации установлены друг на друга и формируют стенку, которая отделяет часть канала подвода вторичного воздуха от полости камеры термогазохимических реакций.

Перфорационные отверстия 24 на трубах выполнены в четыре ряда, расположенных параллельно оси трубки. Каждое перфорационное отверстие 24 трубки 20 снабжено коротким отводом 21, способствующим разгону дымовых газов и завихрению общего потока. Длины трубок 20, количество перфорационных отверстий на трубах и длины отводов различны, в зависимости от расположения трубы относительно центра окружности камеры термогазохимических реакций. Так, трубки, расположенные в центральной части поперечного сечения камеры термогазохимических реакций, длиннее трубок, расположенных вблизи стенок камеры. Перфорация в каждом ряду трубки нанесена равномерно с одинаковым шагом и диаметром. Длина отводов 21 также определяется местоположением трубки относительно центра окружности поперечного сечения камеры. В верхних и нижних рядах перфорации отвода выполнены одинаковой длины, а длины отводов боковых рядов перфорации выполнены увеличивающимися от центра к периферии длины.

Между стенкой, сформированной из крепежных пластин 22, и задней стенкой камеры термогазохимических реакций 4 расположена часть канала подвода вторичного воздуха, сообщающаяся с частью, расположенной под поддоном 2 камеры сгорания 1.

Заявляемое устройство также содержит электрический шкаф управления 19, смонтированный на внешней боковой поверхности установки.

Для сброса излишнего давления теплоносителя на крышке корпуса камеры термогазохимических реакций предусмотрен сбросный клапан 12 мембранного или пружинного типа.

Заявляемая установка работает следующим образом.

Установку размещают стационарно или на передвижной платформе. Заполняют контур водяной рубашки теплоносителем. Продувают колосники при максимальной работе колосникового вентилятора в течение 2-3 минут, периодически закрывая и открывая краны регулировки подачи воздуха. При необходимости подключают циркуляционный насос для обеспечения циркуляции теплоносителя. Объем камеры сгорания заполняют растопочным материалом не более чем на 1/4 часть. После воспламенения растопочного материала заслонку подачи первичного воздуха на колосниковые трубы (колосники) слегка приоткрывают. При достижении устойчивого горения растопочного материала камеру сгорания заполняют утилизируемыми отходами на весь объем. В одну половину камеры сгорания на колосниковые трубы помещают утилизируемые отходы и инициируют процесс горения, герметично закрывая при этом дверцы камеры сгорания и регулируя тягу шиберной заслонкой. Аналогичным образом выполняют растопку и загрузку второй половины камеры сгорания. Через колосниковые трубы в камеру сгорания подается первичный воздух, необходимый для обеспечения полноценного горения. Заслонкой регулируют подачу вторичного воздуха после достижения устойчивого процесса горения. Вторичный воздух по каналу подачи вторичного воздуха проходит, нагреваясь, под поддоном камеры сгорания и поднимается вверх вдоль задней стенки камеры термогазохимических реакций и стенки из крепежных пластин, далее через трубки сквозь перфорационные отверстия и отводы попадает в камеру термогазохимических реакций, где смешивается с потоком дымовых газов, поднимающимся из камеры сгорания через канал, образованные в камере термогазохимических реакций ее стенками и пластинами газоотбойников. За счет того что пластины газоотбойников ориентированы в противоположные стороны, поток дымовых газов совершает зигзагообразное перемещение. Скорость сжигания отходов зависит от интенсивности подачи воздуха в камеру сгорания. В процессе горения в камере происходят эндо- и экзотермические реакции. При сгорании отходов идет процесс поглощения тепла сжигаемых ТБО с выделением углекислоты и паров воды. Этот процесс идет до температуры около 270° в камере сгорания, при превышении которой начинается экзотермический процесс. Выделение тепла происходит в незначительном количестве. Продукты разложения при горении подвергаются действию высоких температур и давлений, возрастающих при нагреве образовавшихся паров и газов в присутствии углерода, который в стадии образования газов является активным катализатором. Сжигаемые отходы, являющиеся своеобразным топливом установки, проходят процесс карбонизации, обогащаясь углеродом. При этом теряется водород и кислород. При достижении температуры около 435° происходит поглощение кислорода и самовозгорание топлива с выделением газов и тепла. Таким образом, в результате сжигания в камере сгорания образуется нагретый газ, который поднимается в камеру термогазохимических реакций и вступает в термохимические реакции с подогретым атмосферным воздухом. Газ из камеры сгорания в результате реакции сгорает с выделением большого количества тепла. Кроме того, отходящие газы из камеры сгорания, попадая в камеру термогазохимических реакций, смешиваются с паром, выделяющимся из ТБО на начальной стадии горения. Смеси газов в камере термогазохимических реакций активно адсорбируются, образуя центры конденсации, вокруг микроскопических твердых частиц и сгорают. В охлажденном парами воды газовом потоке происходит процесс распада окислов азота и связывание парами воды различных вредных веществ. Отфильтрованный таким образом поток отходящих газов из камеры термогазохимических реакций поступает в сборник отходящих газов и далее в дымосос. Скорость потока и объем отходящих газов регулируется шиберной заслонкой, смонтированной на дымососе.

При последующих включениях установки пепел, образовавшийся при предыдущем использовании установки, не удаляют, оставляя его на колосниках. Пепел выполняет роль естественного катализатора при газификации твердого топлива и предохраняет трубы от пережога.

Пример конкретного выполнения.

Изготовлено устройство заявляемой конструкции с габаритными размерами 3630*1640*3260 (мм), представляющее собой цельносварной корпус из жаропрочной стали, в котором расположена камера сгорания объемом 1 м3, камера термогазохимических реакций объемом 1,6 м3. Диаметр загрузочного отверстия составляет 950 мм. Камера сгорания и часть камеры термогазохимических реакций разделена на две половины перегородкой с прорезями, при этом в каждой половине камеры сгорания расположены по четыре колосниковые трубы, снабженные выводами на передней стенке камеры сгорания. Внутренний диаметр камеры термогазохимических реакций составляет 932 мм. Камера содержит четыре турбулизирующих газораспределительных узла, установленных друг на друга и формирующих верхнюю часть камеры термогазохимических реакций и стенку канала подачи вторичного воздуха. Каждый узел содержит газоотбойник, выполненный из металлического листа жаропрочной стали в форме сегмента круга диаметром 932 мм, к которому приварена металлическая трубка диаметром 57 мм, выполняющая роль завихрителя потока. Газоотбойник расположен таким образом, что между его кромкой и стенкой камеры термогазохимических реакций образуется зазор площадью 0,24 м2. Кроме того, каждый турбулизирующий узел содержит пять перфорированных трубок, уложенных горизонтально в ряд и снабженных четырьмя рядами перфорационных отверстий по 17 отверстий в каждом диаметром 32 мм. Каждое перфорационное отверстие снабжено коротким отводом длиной от 20 до 40 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА | 2009 |

|

RU2425294C1 |

| ПИРОЛИЗНАЯ ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2428629C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2439122C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2429273C1 |

| Топка для утилизации ТКО | 2019 |

|

RU2716652C1 |

| Пиролизная мусоросжигательная установка | 2017 |

|

RU2678215C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И ВЫСОКОТЕМПЕРАТУРНЫЙ РЕАКТОР С ПАРОВОДОГРЕЙНЫМ КОТЛОМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663435C1 |

| Топка для сжигания биотоплив | 2023 |

|

RU2808881C1 |

| СПОСОБ СЖИГАНИЯ ПОМЕТНО-ПОДСТИЛОЧНОЙ МАССЫ (ППМ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576545C1 |

| ТОПОЧНОЕ УСТРОЙСТВО | 2014 |

|

RU2555726C1 |

Изобретение относится к области энерготехнологического оборудования, а именно к устройствам уничтожения отходов путем сжигания, в частности к конструкциям печей для утилизации твердых бытовых отходов. Технический результат, достигаемый при использовании заявляемого изобретения, заключается в обеспечении быстрого и качественного сгорания отходов за счет конструктивного решения камеры сгорания. Кроме того, установка обеспечивает полноценное доокисление дымовых газов, образующихся в результате термической переработки отходов, что способствует сокращению выбросов вредных веществ в атмосферу. Поставленная задача решается тем, что термогазохимическая установка для утилизации твердых бытовых отходов включает горизонтально ориентированную камеру сгорания с окном для загрузки топлива, в нижней части которой на поддоне расположены колосники, выполненные в виде ряда перфорированных труб, входы которых соединены со всасывающим вентилятором, сопряженную с ней вертикально ориентированную камеру термогазохимических реакций, снабженную, по крайней мере, одним узлом турбулизации потока отходящих газов, выполненным с возможностью доокисления отходящих газов, при этом полости камеры сгорания и камеры термогазохимических реакций выполнены сообщающимися, и канал подачи вторичного воздуха, снабженный регулирующими заслонками, организованный горизонтально вдоль протяженности камеры сгорания под поддоном и вертикально вдоль протяженности задней стенки камеры термогазохимических реакций. 9 з.п. ф-лы, 7 ил.

1. Термогазохимическая установка для утилизации твердых бытовых отходов, включающая горизонтально ориентированную камеру сгорания с окном для загрузки топлива, в нижней части которой на поддоне расположены колосники, выполненные в виде ряда перфорированных труб, входы которых соединены со всасывающим вентилятором, сопряженную с ней вертикально ориентированную камеру термогазохимических реакций, снабженную, по крайней мере, одним узлом турбулизации потока отходящих газов, выполненным с возможностью доокисления отходящих газов, при этом полости камеры сгорания и камеры термогазохимических реакций выполнены сообщающимися, и канал подачи вторичного воздуха, снабженный регулирующими заслонками, организованный горизонтально вдоль протяженности камеры сгорания под поддоном и вертикально вдоль протяженности задней стенки камеры термогазохимических реакций.

2. Термогазохимическая установка по п.1, характеризующаяся тем, что узел турбулизации содержит горизонтально ориентированный газоотбойник, закрепленный на стенке камеры термогазохимических реакций и выполненный в виде скругленной металлической пластины, расположенной с образованием зазора между стенкой камеры термогазохимических реакций и кромкой пластины, и ряд горизонтально ориентированных перфорированных трубок с закрытыми выходами, открытые входы которых размещены в отверстиях крепежной пластины, вертикальное размещение которой формирует часть стенки канала подвода вторичного воздуха, сообщающегося с полостями перфорированных трубок, при этом перфорационные отверстия трубок снабжены короткими отводами.

3. Термогазохимическая установка по п.2, характеризующаяся тем, что газоотбойник снабжен завихрителем потока, выполненным в виде трубки с открытыми концами, укрепленной вдоль кромки пластины газоотбойника, обращенной внутрь камеры термогазохимических реакций, при этом пластина газоотбойника представляет собой сегмент круга, диаметр которого соответствует внутреннему диаметру камеры термогазохимических реакций.

4. Термогазохимическая установка по п.1, характеризующаяся тем, что она снабжена контуром водяной рубашки.

5. Термогазохимическая установка по п.1, характеризующаяся тем, что камера сгорания и камера термогазохимических реакций выполнены в форме прямых цилиндров.

6. Термогазохимическая установка по п.2, характеризующаяся тем, что газоотбойники соседних узлов турбулизации ориентированы диаметрально противоположно с образованием зигзагообразного канала между стенками камеры термогазохимических реакций и кромками последовательно расположенных пластин.

7. Термогазохимическая установка по п.1, характеризующаяся тем, что она снабжена электрическим пультом управления, размещенным на внешней боковой поверхности установки.

8. Термогазохимическая установка по п.1, характеризующаяся тем, что к контуру водяной рубашки подключен циркуляционный насос.

9. Термогазохимическая установка по п.1, характеризующаяся тем, что она снабжена вертикально ориентированной перегородкой, разделяющей камеру сгорания и часть камеры термогазохимических реакций на два объема.

10. Термогазохимическая установка по п.2, характеризующаяся тем, что площадь пластины газоотбойника составляет не менее половины площади поперечного сечения камеры термогазохимических реакций.

| Четырехтактный двигатель внутреннего горения | 1937 |

|

SU55933A1 |

| ТОПОЧНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ОТХОДОВ | 1998 |

|

RU2147710C1 |

| УСТАНОВКА ЦИКЛИЧЕСКОГО ДЕЙСТВИЯ ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ПОЛИМЕРНЫЕ СОЕДИНЕНИЯ | 2000 |

|

RU2186295C2 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ДРУГИХ ОРГАНИЧЕСКИХ ОТХОДОВ С УГЛЕМ | 2002 |

|

RU2226649C2 |

| Паром | 1934 |

|

SU45177A1 |

Авторы

Даты

2011-07-10—Публикация

2009-12-08—Подача