Изобретение относится к воздушным влагомаслоотделителям, основанным на принципе центробежного отделения свободной влаги и масла от воздуха, и может быть применено на линиях подачи сжатого воздуха в различных пневмосистемах в машиностроении, химической промышленности и других отраслях народного хозяйства.

Известен влагоотделитель, содержащий цилиндрический корпус, состоящий из двух установленных последовательно с зазором соосных трубчатых деталей, влагосборник с дренажным отверстием, лопаточный завихритель входящего потока с механизмом осевого перемещения, средство, разрежения во влагосборнике в виде рециркуляционной изогнутой под прямым углом трубки, один конец которой с косым срезом расположен в полости корпуса за зазором - ловушкой отделенной жидкости, а другой конец, заглушенный с торца, расположен в полости влагосборника [1].

Недостатками известного влагоотделителя являются:

- пониженная степень разрежения во влагосборнике из-за размещения входного конца рециркуляционной трубки в зоне за зазором-ловушкой, где уже имеет место значительное разрушение вихря;

- размещение входного конца рециркуляционной трубки с косым срезом за зазором-ловушкой приводит к уносу каплей жидкой фазы из влагосборника в основной поток газа;

- отсутствие средств регулирования степени разрежения во влагосборнике приводит к излишним потерям сжатого газа через дренажное отверстие.

Известен влагомаслоотделитель, содержащий корпус, размещенную в корпусе цилиндрическую сепарационную камеру, входное устройство в виде осевого патрубка, торцевой конец которого заглушен, а в стенке выполнены соковые отверстия, при этом парубок узла ввода воздуха установлен с возможностью осевого перемещения в цилиндре завихрителя для перекрытия его тангенциальных прорезей. Причем осадительная камера образована между стенками корпуса и сепарационной камеры м имеет средства разрежения в виде рециркуляционной трубки с косым срезом, размещенной в приосевой зоне сепарационной камеры за ловушкой отделенной жидкости [2].

Недостатками известного влагомаслоотделителя являются:

- существенные гидравлические потери из-за сложного пути потока сжатого воздуха до полости вихревой камеры,

- размещение входного конца рециркуляционной трубки в зоне за ловушкой отделенной жидкости, где уже имеет место значительное разрушение вихря, снижает эффективность средств разрежения в осадительной камере,

- существенные потери сжатого воздуха через сливной штуцер осадительной камеры из-за отсутствия средств регулирования степени разрежения в осадительной камере,

- установка рециркуляционной трубки после ловушки отделенной жидкости приводит к уносу капель жидкой фазы из осадительной камеры в основной поток сжатого воздуха.

Известен наиболее близкий по технической сущности и решаемой задаче очиститель газов, содержащий корпус, размещенные в корпусе цилиндрическую сепарационную камеру, вихревую камеру с тангенциальным устройством ввода сжатого газа из магистрали - щелевым завихрителем, осадительную камеру, ловушки отделенной жидкой фазы в виде косых щелей в стенке сепарационной камеры ив виде кольца между стенкой и корпусом сепарационной камеры, и средства разрежения в полости осадительной камеры. Средства разрежения выполнены в виде рециркуляционного трубопровода, входной конец которого введен в приосевую зону вихревой камеры через отверстие в торцевой ее стенке-заглушке, а выходной конец размещен в полости осадительной камеры до ловушек отделенной жидкой фазы. В стенке сепарационной камеры со стороны тангенциального щелевого завихрителя выполнен канал сброса, соединяющий сепарационную осадительную камеры [3].

Недостатками известного очистителя газов, выбранного в качестве прототипа, являются:

- существенные гидравлические потери давления газа на входном участке из-за сложного пути потока до полости вихревой камеры, обусловленные поворотом потока с изменением направления его движения,

- заявляемый диапазон нормальной работы ±80% от расчетного не соответствует действительности, поскольку при неизменном проходном сечении тангенциального завихрителя при работе в области низких расходов газа уменьшается эффективность, вихреобразования, что приводит к исчезновению вихревого движения в зоне щелевой и кольцевой ловушек и снижению степени очистки,

- в области высоких расходов газа по сравнению с расчетным режимом значительно возрастают потери давления на щелевом завихрителе, а также резко снижается температура на выходе из завихрителя с возможностью льдообразования и закупоривания им каналов сепарационной камеры,

- отсутствие в рециркуляционном трубопроводе дросселирующего элемента управления его проходным сечением не позволяет сохранять эффективность средств разрежения в полости осадительной камеры на нерасчетных режимах. Так при работе очистителя в области низких давлений и больших расходов по сравнению с расчетным режимом имеет место снижение давления в приосевой зоне вихря ниже атмосферного и, как результат этого, происходит засасывание воздуха в осадительную камеру через кран сброса, препятствуя тем самым удалению из осадительной камеры отсепарированных загрязнений с последующим заполнением камеры загрязнениями, и к прекращению процесса сепарирования,

- при малых расходах газа при неизменном проходном сечении рециркуляционного трубопровода из-за незначительной стратификации потока по давлению в вихревой камере возможно полное исчезновение эффективной работы рециркуляционного трубопровода,

- соединение каналом сброса осадительной камеры с периферийной зоной вихря в начале вихревой камеры, где имеет место значительное превышение давления в сравнении с осевой зоной вихря приводит к "поддавливанию" осадительной камеры, что нивелирует эффект действия рециркуляционного трубопровода, кроме этого, на отдельных режимах работы, например, в области высоких расходов и при больших перепадах давления на завихрителе в сравнении с расчетным режимом, возможна кристаллизация льда в область торцевой стенки вихревой камеры и закупоривание сбросного канала.

В связи с вышеперечисленными недостатками известных устройств, в том числе и прототипа, становится актуальной задача создания влагомаслоотделителя, имеющего более высокую эффективность улавливания отделенной жидкой фазы при полном предотвращении уноса каплей в основной поток сжатого воздуха. При этом создаваемый влагомаслоотделитель должен быть конструктивно прост, иметь малое гидравлическое сопротивление и характеризоваться удобством в эксплуатации изменении расхода воздуха в широком диапазоне.

Технический результат, полученный при осуществлении изобретения, заключается в повышении эффективности работы влагомаслоотделителя путем регулирования площади проходного сечения устройства ввода сжатого воздуха и рециркуляционного трубопровода, при работе с меняющимся расходом воздуха, а также обеспечения плавного входа воздуха из магистрали в тангенциальный завихритель.

Указанный технический результат достигается тем, что во влагомаслоотделителе, содержащем корпус, размещенные в корпусе цилиндрическую сепарационную камеру и вихревую камеру с тангенциальным устройством ввода сжатого воздуха из магистрали, ловушку отделенной жидкой фазы со сливным каналом, соединяющим полость сепарационной камеры с осадительной камерой, и средства разрежения в полости осадительной камеры, выполненные в виде рециркуляционного трубопровода, входной конец которого введен в приосевую зону вихревой камеры через отверстие в торцевой ее стенке, а выходной конец размещен в полости осадительной камеры до ловушки отделенной жидкой фазы, особенность заключается в том, что рециркуляционный трубопровод снабжен дросселирующим элементом управления и устройство ввода сжатого воздуха в вихревую камеру представляет собой единый тангенциальный прямоугольный канал со средством регулирования площади его проходного сечения, выполненным в виде плоской клиновидной заслонки, установленной с возможностью поступательного перемещения, причем прямоугольный канал непосредственно соединен с магистралью сжатого воздуха.

Совокупность признаков, перечисленных в соответствии с независимым пунктом формулы изобретения, полностью обеспечивая достижение вышеизложенного технического результата, доказывает, тем самым, существенность этих признаков.

Заявляемый объект соответствует требованию единства изобретения, поскольку указанные в независимом пункте формулы изобретения признаки характеризуют одно изобретение, направленное на решение поставленной задачи с полным получением заданного технического результата. Признаки, указанные в зависимых пунктах формулы изобретения, являются существенными применительно к частным случаям выполнения изобретения и также не нарушают требования единства изобретения.

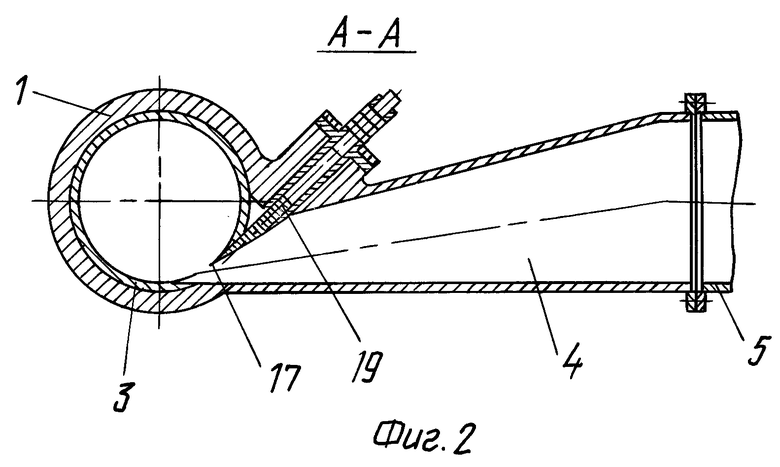

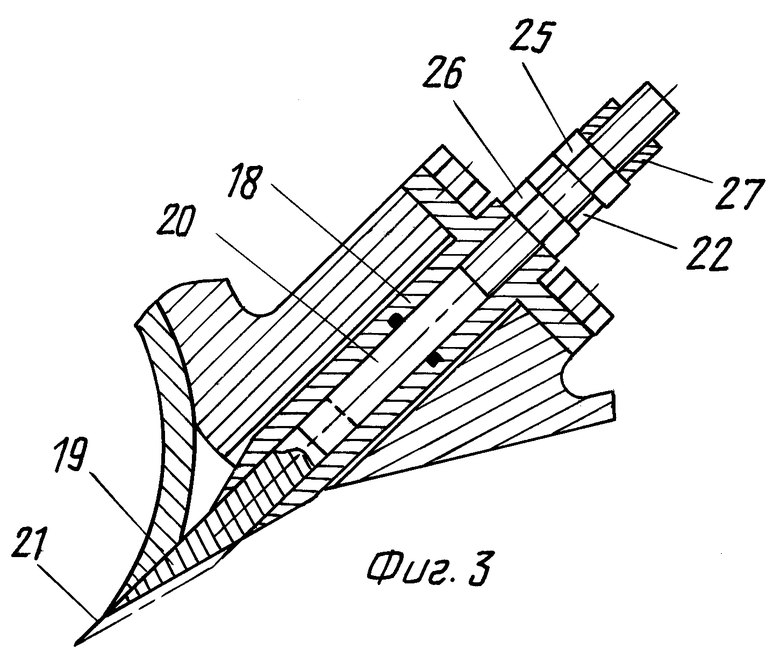

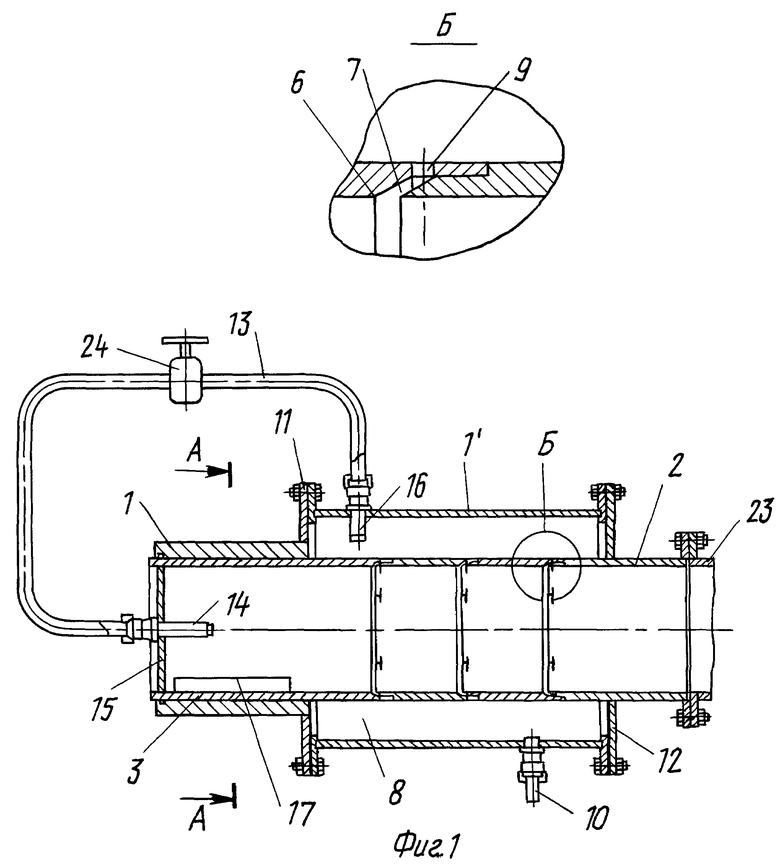

Вышеуказанный технический результат, а также средства его достижения, сущность и преимущества изобретения подробно поясняются нижеследующим описанием и чертежами: на фиг. 1 - продольный разрез влагомаслоотделителя и его зоны Б; фиг. 2 - тангенциальное устройство ввода воздуха, сеч. А-А фиг. 1; фиг. 3 - узел заслонки.

Влагомаслоотделитель содержит корпус, состоящий из двух частей 1, 1', размещенные в корпусе цилиндрическую сепарационную камеру 2, вихревую камеру 3 с тангенциальным устройством 4 ввода сжатого воздуха из магистрали 5, ловушку 6 отделенной жидкой фазы со сливным каналом 7, соединяющим полость сепарационной камеры 2 с осадительной камерой 8. Ловушка 6 представляет собой несколько рядов последовательно размещенных кольцевых каналов, образованных коническими поверхностями наборных секций сепарационной камеры и оканчивающихся калиброванными перепускными отверстиями 9, предназначенными для предотвращения проникновения вихревого движения в осадительную камеру путем разрушения вихря. Осадительная камера 8 имеет сливной штуцер 10 и образована цилиндрическими поверхностями корпуса 1' и сепарационной камеры 2 с ограничением с боков перегородкой 11 и фланцем 12. Средства разрежения в осадительной камере 8 выполнены в виде рециркуляционного трубопровода 13, входной конец 14 которого введен в приосевую зону вихревой камеры 3 через отверстие в торцевой ее стенке 15. Выходной конец 16 трубопровода 13 размещен в полости осадительной камеры 8 до зоны ловушки 6. Устройство 4 ввода сжатого воздуха в вихревую камеру 3 представляет собой единый тангенциальный прямоугольный канал 17, выполненный в корпусе 1 и непосредственно соединенный с магистралью 5. В тангенциальном прямоугольном канале 17 размещено средство регулирования площади его проходного сечения. Указанное средство выполнено в виде плоской клиновидной заслонки 19, имеющей возможность поступательного перемещения в направляющей корпуса устройства ввода сжатого воздуха. Направляющая для перемещения заслонки 19 представляет собой сопрягаемые поверхности цилиндрического хвостовика 20 и отверстия вставки 18 в корпусе 1 устройства ввода 4 сжатого воздуха. В исходном положении выходная кромка заслонки 19 совпадает со срезом прямоугольного окна 21 на входе тангенциального канала 17 в вихревую камеру 3. Возможность поступательного перемещения клиновидной заслонки 19 обеспечена резьбовой винтовой парой 22.

Работа влагомаслоотделителя происходит следующим образом. Сжатый воздух из магистрали 5 вводится в вихревую камеру 3 через тангенциальный прямоугольный канал 17. Выходя из этого канала, ленточная струя воздуха закручивается с образованием вихря, перемещающегося в аксиальном направлении по сепарационной камере 2 в сторону выходного патрубка 23. Ввод воздуха в вихревую камеру 3 в виде ленточной струи более предпочтителен по сравнению со струей округлой формы, так как в этом случае формирование вихря происходит с меньшими гидравлическими потерями на турбулизационные перетекания. При вращательном движении капли воды и масла центробежной силой отбрасываются на стенку сепарационной камеры 2, образуя тонкие пленки, движущиеся по винтовой линии. Отсос жидкой фазы со стенок сепарационной камеры 2 происходит через ловушки 6, сливные каналы 7 и калиброванные перепускные отверстия 9. В осадительной камере 8 происходит гравитационное осаждение жидкости. Наличие нескольких последовательно размещенных рядов ловушек 6 предотвращает чрезмерное разбухание пленок осажденной на стенках жидкости и препятствует отрыву капель и их уносу в основной поток. Водомасляная эмульсия скапливается в нижней части осадительной камеры и выпускается через сливной штуцер 10 в специальную сборную емкость. Очищенный воздух подается к потребителю через выходной патрубок 23. Для обеспечения эффективного отвода пленок жидкой фазы из сепарационной камеры 2 в осадительную камеру 8 в последней создают пониженное давление по отношению к основному вихревому потоку. Для этого полость осадительной камеры 8 подключают посредством рециркуляционного трубопровода к осевой зоне вихревой камеры 3, где имеет место разрежение. Ввод рециркуляционного трубопровода 13 в приосевую зону осуществляют на определенную глубину в ядро вихря, где присутствует его наибольшая эффективность и не сказывается негативное влияние пристеночного пограничного слоя. Вышеупомянутая величина ввода трубопровода 13 в вихревую камеру от торцевой стенки 15 составляет 0,1-0,5 ширины тангенциального прямоугольного канала 17. Указанные предельные величины установлены расчетами и подтверждены практическими исследованиями. Степень разрежения в осадительной камере регулируют дросселирующим элементом управления 24, в частном случае вентилем, чтобы свести к минимуму потери сжатого воздуха через сливной штуцер 10 при работе на нерасчетных режимах. Выходной конец 16 рециркуляционного трубопровода 13 введен в осадительную камеру до зоны ловушек 6 с заглублением от цилиндрической стенки камеры на определенную величину. Величина заглубления выходного конца 16 в полость осадительной камеры 8 определена практически и ее пределы составляют 0,2-0,5 высоты камеры. Этот прием существенно снижает вероятность попадания осажденной на стенки камеры жидкости в рециркуляционный трубопровод 13. В крайнем случае, попавшая в трубопровод 13 жидкость поступает в вихревую камеру и далее вновь в сепарационную камеру, т.е. здесь имеет место закольцованное движение потока.

При изменении расхода воздуха, вызванного, например, изменением числа потребителей или другими причинами производят регулирование площади проходного сечения тангенциального прямоугольного канала 17. Для этого посредством резьбовой винтовой пары 22, вращая гайку 25, осуществляют поступательное перемещение клиновидной заслонки 19 от исходного положения, соответствующего максимальному расходу сжатого воздуха. Предварительно стопорную гайку 26 скручивают от левого торца паза вставки 18 и вращением гайки 25 с ее упором во фланец паза 27 переставляют заслонку 19 в новое положение. При этом вращению плоской заслонки 19 препятствуют прорези в теле вставки и в корпусе 1, в которых заслонка размещена. Стопорение заслонки в новом положении осуществляют гайкой 26, упирая ее в левый торец паза вставки 18. Перемещение заслонки 19 изменяет величину горла канала, в конечном итоге уменьшая высоту ленточной входной струи сжатого воздуха с поджатием ее к периферии входного устройства, что необходимо при работе с меняющимся расходом воздуха для формирования интенсивного вихря с заданными термодинамическими и гидравлическими характеристиками, влияющими на эффективность работы влагомаслоотделителя в целом.

Описанные признаки и средства в исполнении заявляемого влагомаслоотделителя обеспечивают большую эффективность его работы по сравнению с аналогами и прототипом, меньшие потери сжатого воздуха, удобство в эксплуатации при работе с меняющимся расходом воздуха с обеспечением меньшего гидравлического сопротивления входному потоку сжатого воздуха.

Изобретение соответствует условию изобретательского уровня, поскольку не выявлены решения, имеющие признаки, совпадающие с его отличительными признаками, касающимися выполнения средств разрежения в осадительной камере.

При этом можно допустить, что отличительные признаки изобретения в части конкретного исполнения устройства ввода сжатого воздуха и средств регулирования площади его проходного сечения порознь возможно присутствуют в известных решениях, но совокупность их для решения стоящей задачи неизвестна. Отсутствие на практике совокупности вышеуказанных отличительных признаков не позволяет подтвердить известность их влияния на указанный технический результат, заключающийся в малом гидравлическом сопротивлении устройства потоку сжатого воздуха на входе и в удобстве эксплуатации при работе с меняющимся расходом воздуха.

Промышленная применимость, описанного объекта доказывается необходимостью его использования в химической промышленности, машиностроении, стройиндустрии и других всевозможных отраслях деятельности, использующих в производственном процессе системы осушенного сжатого воздуха.

Возможность осуществления изобретения подтверждается полным описанием средств и приемов, с помощью которых оно может быть реализовано в том виде, как охарактеризовано в формуле изобретения. Осуществление изобретения позволит реализовать поставленную задачу на стандартном промышленном оборудовании и с применением известных технологий и материалов.

Источники информации

1. Патент РФ N 2040981, B 04 C 3/00, приор. 1992 г., публ. 1995, БИ N 22.

2. Патент РФ N 2057599, B 04 C 3/06, приор. 1992 г., публ. 1996 г., БИ N 10.

3. Патент РФ N 2108135, B 01 D 45/12, приор. 16.07.96 г., публ. 10.04.98 г., БИ N 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| ВЛАГОМАСЛООТДЕЛИТЕЛЬ | 1992 |

|

RU2057599C1 |

| ВИХРЕВОЙ РЕГЕНЕРАТИВНЫЙ ОСУШИТЕЛЬ | 2000 |

|

RU2182289C1 |

| ВСАСЫВАЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2005571C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2012 |

|

RU2489194C1 |

| ИНЕРЦИОННО-ВИХРЕВОЙ СЕПАРАТОР | 1991 |

|

RU2021856C1 |

| РОТОРНЫЙ КОМПРЕССОР | 2000 |

|

RU2159868C1 |

| Внутритрубный сепаратор вихревого типа с системой управления на основе нейронной сети и мобильная установка предварительного сброса воды | 2022 |

|

RU2808739C1 |

| Тепломассообменное устройство | 1989 |

|

SU1655531A1 |

| СЕПАРАЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1995 |

|

RU2090268C1 |

Изобретение предназначено для отделения свободной влаги и масла от газа, в частности сжатого воздуха, и может быть применено в машиностроении, химической промышленности, стройиндустрии и других отраслях деятельности. Влагомаслоотделитель содержит корпус, цилиндрическую сепарационную камеру, вихревую камеру, тангенциальное устройство ввода сжатого воздуха из магистрали, ловушку отделенной жидкой фазы, осадительную камеру со средствами разрежения в ее полости, выполненными в виде рециркуляционного трубопровода, входной конец которого введен в приосевую зону вихревой трубы, а выходной конец размещен в полости осадительной камеры. В трубопроводе установлен дросселирующий элемент управления, устройство ввода сжатого воздуха в вихревую камеру выполнено в виде единого тангенциального прямоугольного канала со средством регулирования площади его проходного сечения, представляющим плоскую клиновидную заслонку, установленную с возможностью поступательного перемещения, обеспечиваемого резьбовой винтовой парой, причем прямоугольный канал непосредственно соединен с магистралью сжатого воздуха. Устройство обеспечивает повышение эффективности работы, меньшие потери сжатого воздуха, удобство в эксплуатации при работе с меняющимся расходом воздуха, меньшее гидравлическое сопротивление входному потоку сжатого воздуха, предотвращение уноса капель жидкости в основной поток. 7 з.п. ф-лы, 3 ил.

| ОЧИСТИТЕЛЬ ГАЗОВ | 1996 |

|

RU2108135C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ С НИЗКИМ СОДЕРЖАНИЕМ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2010 |

|

RU2442650C1 |

| US 4261708 А, 14.04.1981 | |||

| US 5129930 А, 14.07.1992 | |||

| Циклон | 1984 |

|

SU1247095A1 |

| ЦИКЛОН | 1971 |

|

SU453195A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| US 3802570 А, 09.04.1974. | |||

Авторы

Даты

2000-08-10—Публикация

1999-12-29—Подача