и Конусообразной ступицей вибростола 3, диского решета 4 с консольно закрепленными и упруго колеблющимися ломаными Г-образными стержнями с постоянным по длине сечением, вибратора 5, жестко присоединенного снизу к ступице вибростола 3. Вибростол 3, выполненный в виде ступицы и обода со спицами, закреплен на основании 6 посредством пружин 7. Стержни дискового решета 4 через один консольно крепятся к ступице и ободу вибростола 3 и расположены по радиусам так, что ш,ели между ними имеют переменное сечение, увеличиваясь к периферии. При этом незакрепленные концы соседних стержней направлены в противоположные стороны. Для регулирования толш,ины слоя материала полый цилиндр 1 может смещаться по направляющим вертикальным стойкам 2 относительно вибростола 3, образуя щель для поступления материала к решету 4. Для приема мелкой и крупной фракций служат соответственно сборники 8 и 9.

Классификатор работает следующим образом.

Под действием вертикальных колебаний, создаваемых вибратором 5, зерновая смесь через кольцевую щель, образованную полым цилиндром 1 и конусной ступицей вибростола 3, равномерно подается на решето 4, где разделяется по крупности. Вначале выделяются более мелкие компоненты смеси, а по мере увеличения щелей между стержнями - более крупные. Прошедшие через решето компоненты могут быть разбиты на несколько фракций, если приемный сборник 8 разбить на несколько участков приема по радиусу решета 4. Компоненты смеси, не прошедшие сквозь щели, скатываются в сборник 9. Движение материала от центра вибростола к периферии решета происходит под напором вновь поступающей смеси из кольцевой щели бункера-питателя. При работе вибрационного классификатора вибростол 3 совместно с решетом 4 совершает вертикальные колебания. Под действием инерционной силы горизонтальные участки соседних консольно закрепленных ломаных Г-образных стержней, составляющих дисковое решето, колеблются относительно вибростола, а также относительно друг друга во взаимно противоположных радиальных направлениях. Высота ножек стержней подбирается с учетом длины и массы их горизонтальных участков так, чтобы их незакрепленные концы имели заданные составляюшие амплитуды колебаний вдоль и перпендикулярно горизонтальным участкам стержней, составляющих дисковое решето.

Формула изобретения

1.Вибрационный классификатор, включаюший просеиваюшую поверхность, содержашую внутреннее и внешнее кольца, между которыми установлены веерообразно расположенные элементы, имеющие подлине постоянное сечение, и вибратор, отличающийся тем, что, с целью повышения эффективности разделения, веерообразно расположенные элементы выполнены в виде Г-образных стерлшей, одни из которых закреплены на внутреннем кольце, а другие - на внешнем.

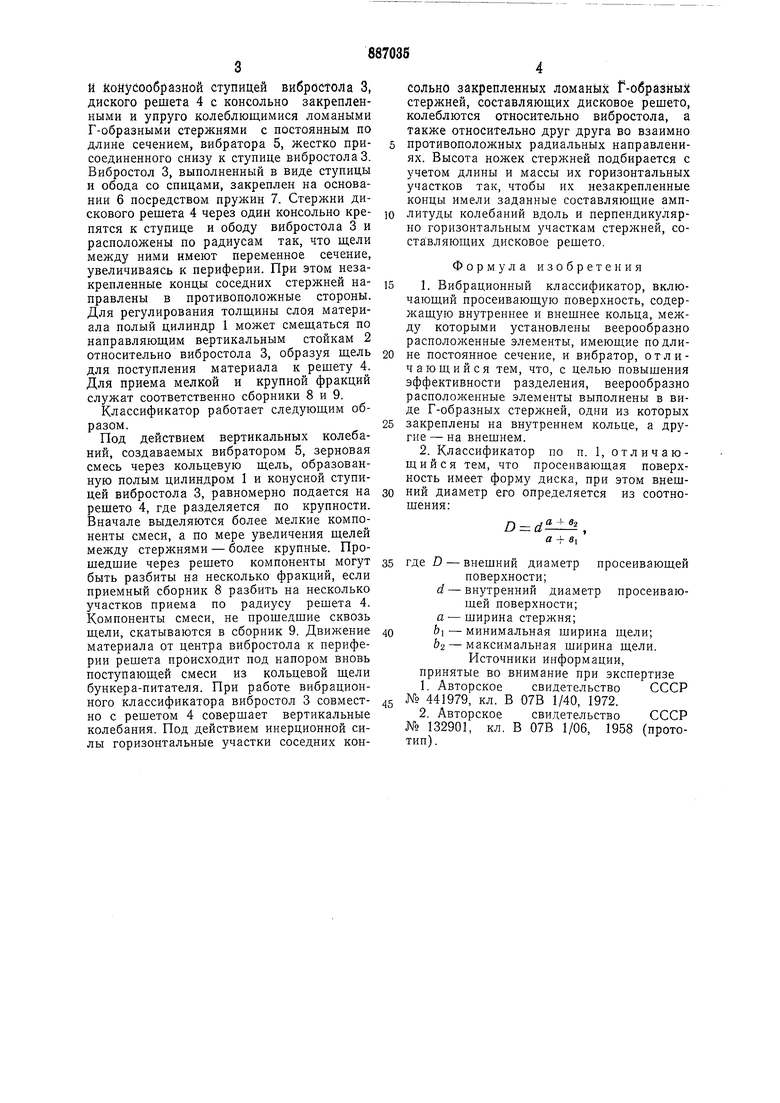

2.Классификатор по п. 1, отличаюшийся тем, что просеивающая поверхность имеет форму диска, при этом внешний диаметр его определяется из соотношения:

D d

«2

«1

где D - внешний диаметр просеиваюшей

поверхности;

d - внутренний диаметр просеиваюшей поверхности; а - ширина стержня; bi - минимальная ширина щели; &2 - максимальная ширина щели.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР ДГо 441979, кл. В 07В 1/40, 1972.

2.Авторское свидетельство СССР № 132901, кл. В 07В 1/06, 1958 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный классификатор | 1976 |

|

SU566635A2 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 1991 |

|

RU2046680C1 |

| Вибрационная машина для сортирования зерновых смесей | 1973 |

|

SU445480A1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 2000 |

|

RU2170626C1 |

| Вибрационно-центробежная сортировка | 1980 |

|

SU917865A1 |

| Вибрационный классификатор | 1972 |

|

SU441979A1 |

| Вибрационный грохот | 1979 |

|

SU845875A1 |

| Вибрационный сепаратор | 1979 |

|

SU831223A1 |

| Аэратор вибрационной флотационной машины | 1981 |

|

SU992098A1 |

| ПЛОСКОЕ КРУГЛОРЕШЕТНОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ КОРНЕКЛУБНЕПЛОДОВ НА ФРАКЦИИ | 2013 |

|

RU2537723C1 |

Авторы

Даты

1981-12-07—Публикация

1979-02-12—Подача