(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОЙ

ПЛИТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОЙ ПЛИТЫ ДЛЯ ОБЛИЦОВКИ СТЕН | 2001 |

|

RU2208110C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕСТОЙКОГО МАТЕРИАЛА | 2012 |

|

RU2504529C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ТИПА СЭНДВИЧ | 2015 |

|

RU2621338C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2504527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 1991 |

|

RU2021234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2580745C1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2013 |

|

RU2525390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ | 2012 |

|

RU2511245C2 |

| Способ получения огнестойкой теплоизоляционной композиции | 2021 |

|

RU2777310C1 |

1

Изобретение относится к производству строительных декоративных теплоизоляционных материалов на основе минеральной ваты и стекловолокна.

Известен способ облицовки древесноволокнистых плит в процессе их изготовления путем нанесения иа древесноволокнистую массу полиэтиленовой пленки или порошкообразного полиэтилена в качестве клеющего слоя, затем отделочного материала, например фенопласта, и прессования между разогретыми пластинами пресса 1.

Однако данный способ непригоден для производства облицованных минераловатных плит, так как он не обеспечивает достаточно прочного сцепления облицовочного слоя с волокнами минераловатной плиты.

Наиболее близким по технической сущности к изобретению является способ изготовления теплоизоляционной плиты, включающий укладку стеклохолста, клеевого слоя и минераловатной основы 2.

Однако этот способ не обеспечивает необходимой прочности изделия и является неогнестойким.

Цель изобретения - повышение прочности и огнестойкости изделия.

Поставленная цель достигается тем, что согласно способу изготовления теплоизоляционной плиты, включающему укладку армирующего материала, клеевого слоя и минераловатной основы, клеевой слой выполняют из минерального вяжущего, содержащего, вес. /о: магнезит, затворенный хлористым или сернокислым магнием, 40-90 и наполнитель 10-60, а после укладки слоев осуществляют горячее формование при 160-200°С.

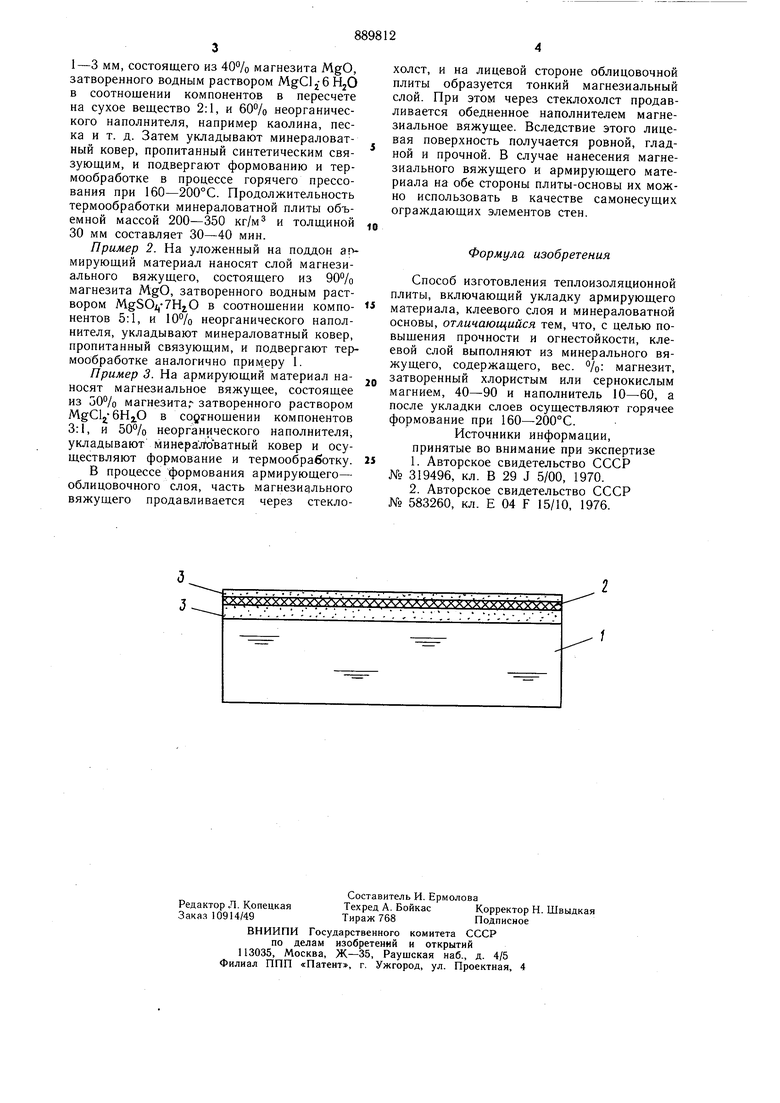

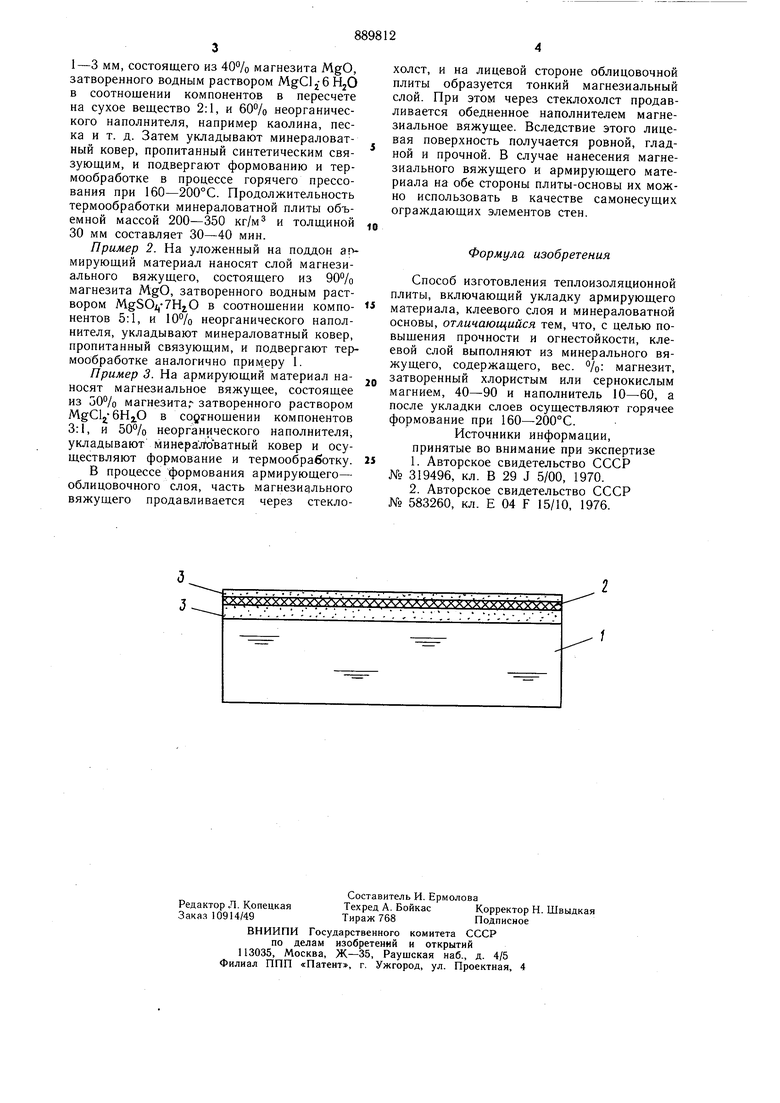

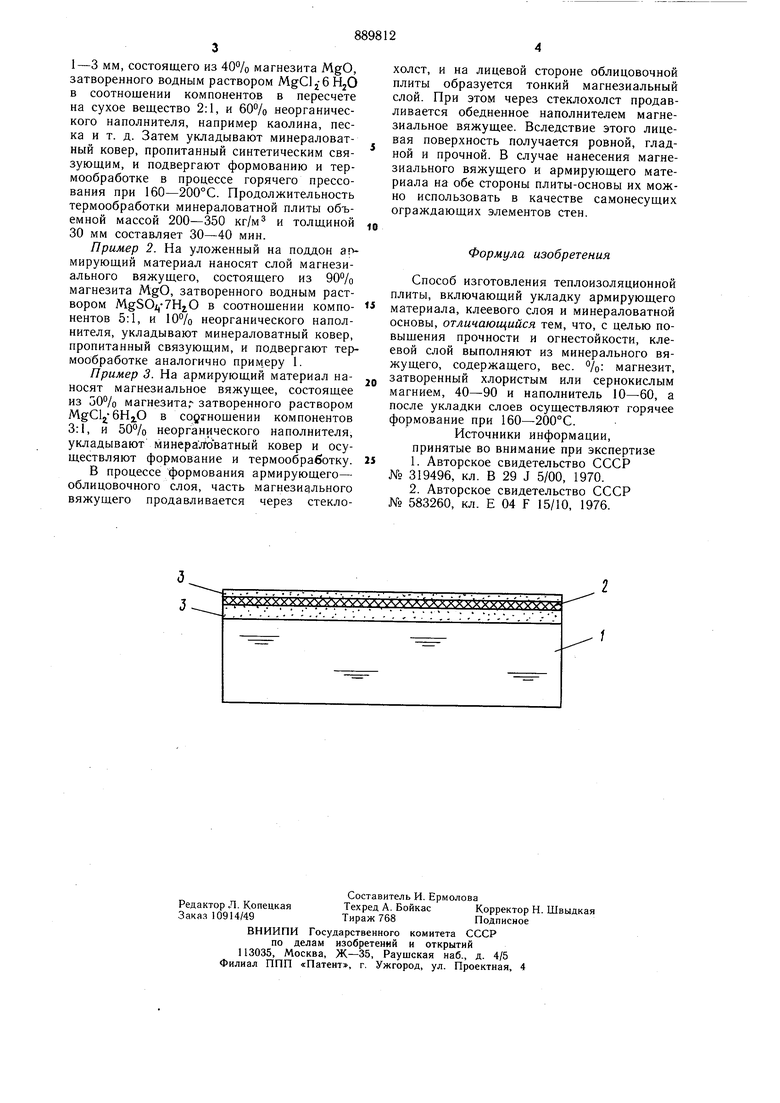

На чертеже изображена облицовочная

10 теплоизоляционная плита, разрез.

Облицовочная плита состоит из минераловатного слоя-основы 1, волокнистого материала 2, помещенного внутри двойного слоя магнезиального вяжущего с наполнителем 3.

15

Способ осуществляется следующим образом.

Пример 1. На гладкий металлический поддон укладывают тонкий неплотный армирующий материал (в качестве которого мо20 жет служить стеклохолст, стеклоткань, мещковина, мелкая металлическая сетка), на который кистью или набрызгом наносят слой магнезиального вяжущего толщиной 1-3 мм, состоящего из 40% магнезита MgO, затворенного водным раствором MgCljGHjO в соотношении компонентов в пересчете на сухое вещество 2:1, и 60% неорганического наполнителя, например каолина, песка и т. д. Затем укладывают минераловатный ковер, пропитанный синтетическим связующим, и подвергают формованию и термообработке в процессе горячего прессования при 160-200°С. Продолжительность термообработки минераловатной плиты объемной массой 200-350 кг/м и толщиной 30 мм составляет 30-40 мин. Пример 2. На уложенный на поддон апмирующий материал наносят слой магнезиального вяжущего, состоящего из 90% магнезита MgO, затворенного водным раствором MgSOi,7HjO в соотнощении компонентов 5:1, и 10% неорганического наполнителя, укладывают минераловатный ковер, пропитанный связующим, и подвергают термообработке аналогично прим.еру 1. Пример 3. На армирующий материал наносят магнезиальное вяжущее, состоящее из 50% магнезитаг затворенного раствором .O в содгношении компонентов 3:1, и 50% неорганического наполнителя, укладывают минераловатный ковер и осуществляют формование и термообработку. В процессе формования армирующего- облицовочного слоя, часть магнезиального вяжущего продавливается через стеклоХОЛСТ, и на лицевой стороне облицовочной плиты образуется тонкий магнезиальный слой. При этом через стеклохолст продавливается обедненное наполнителем магнезиальное вяжущее. Вследствие этого лицевая поверхность получается ровной, гладкой и прочной. В случае нанесения магнезиального вяжущего и армирующего материала на обе стороны плиты-основы их можно использовать в качестве самонесущих ограждающих элементов стен. Формула изобретения Способ изготовления теплоизоляционной плиты, включающий укладку армирующего материала, клеевого слоя и минераловатной основы, отличающийся тем, что, с целью повыщения прочности и огнестойкости, клеевой слой выполняют из минерального вяжущего, содержащего, вес. %: магнезит, затворенный хлористым или сернокислым магнием, 40-90 и наполнитель 10-60, а после укладки слоев осуществляют горячее формование при 160-200°С. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 319496, кл. В 29 J 5/00, 1970. 2.Авторское свидетельство СССР № 583260, кл. Е 04 F 15/10, 1976.

Авторы

Даты

1981-12-15—Публикация

1979-10-01—Подача