Изобретение относится к способам изготовления строительных изделий на основе магнезиального вяжущего с любым мелкодисперсным наполнителем и может найти применение в промышленности строительных материалов для изготовления преимущественно облицовочных плиток, плит, архитектурных деталей.

Известен способ приготовления сырьевой смеси и изделий на ее основе, преимущественно строительных плит, путем введения каустического порошкообразного магнезита (МоО) при интенсивном перемешивании в нагретый дол 70оС водный раствор соли магния с последующим смешиванием с любым наполнителем и пластификатором - предварительно нейтрализованным разбавленной щелочью поливинилацетатом [1].

Известен также способ изготовления строительных изделий на основе магнезиального вяжущего путем предварительного нагревания смеси, включающей каустический магнезит, соль хлористого или сернокислого магния до 80-110оС с последующим быстрым охлаждением смеси [2].

Недостатки этого способа следующие: длительный срок отверждения изделий - полуфабрикатов при условиях окружающей среды (20-24 ч); низкая пpочность в момент распалубливания форм (менее 5 МПа); низкий архитектурный вид за счет высолов, в том числе и на поверхности, контактирующей с внутренней поверхностью форм, а также возможного применения затвердевшей смеси к внутренней поверхности предварительно несмазанных форм.

Известен способ изготовления строительных изделий на основе магнезиального вяжущего путем затворения смеси каустического магнезита с мелкодисперсным наполнителем раствором хлористого магния, выдержки смеси в течение 45. ..90 мин, формования и выдержки в форме в течение 4 ч в предварительно нагретой печи при 30-40оС, распалубливания форм и последующей выдержки в течение 24 ч при 50оС до полного отвердения. Известный способ позволяет ускорить процесс набора прочности изделий до возможного распалубливания в течение 4 ч, повышается огнестойкость и гвоздимость изделий [3].

Наряду с достоинствами известного способа имеются и существенные недостатки: длительный процесс отверждения изделий в формах при нагревании, что снижает и темпы оборачиваемости форм - 4 ч и 24 ч без форм (всего 28 ч); низкая прочность в момент распалубливания форм (менее 2-3 МПа); низкий архитектурный вид за счет интенсивного высолообразования, в том числе и на поверхности, контактирующей с внутренней поверхностью форм, а также за счет прилипания смеси к поверхности несмазанных смазкой форм.

Наиболее близким к заявляемому является способ получения изделий на основе магнезиального вяжущего, заключающийся в затворении сухой смеси, содержащей каустический магнезит, мелкодисперсный наполнитель с добавкой, раствором шестиводного хлорида магния - MgCl2 ˙6H2O, перемешивании, формовании в формах и выдержки смеси в формах в предварительно нагретой до температуры 365 ± 2 К печи и выдержки при этой температуре в среде воздуха до полного отвердевания изделий в течение 15,5 ч (930 мин).

Наряду с большими достоинствами способа (ускоряются процесс полного отвердевания изделий в формах до 15,5 ч с приобретением прочности в момент распалубливания до 12 МПа, имеются и существенные недостатки, исключающие применение известного способа для массового производства облицовочных плит, а именно: длительный срок полного отвердевания в формах при нагревании - 15,5 ч, что снижает темпы оборачиваемости форм, особенно при формировании изделий методом литья с фибрированием; низкий архитектурный вид изделий за счет высолообразования на поверхности, в том числе и контактирующей с внутренней поверхностью форм, а также за счет прилипания смеси к внутренней поверхности несмазанных смазкой форм.

Цель изобретения - ускорение процесса отвердевания в формах без потери прочности при распалубливании, повышение архитектурного вида поверхности, контактирующей с поверхностью форм, за счет исключения высолов и прилипания смеси к несмазанной смазкой поверхностью форм.

Для этого в способе изготовления изделий на основе магнезиального вяжущего путем подачи каустического магнезита с любым мелкодисперсным наполнителем при интенсивном перемешивании в горячий с температурой 70-110оС раствор соли магния, последующего резкого охлаждения, формирования и отвердевания в металлических формах в предварительно нагретом тепловом агрегате, отверждения в формах в предварительно нагретом агрегате осуществляют в течение 20 мин на каждые 10 мм толщины изделий при температуре 473 ± 2 К (200 ± 2оС), а резкое охлаждение смеси осуществляют через поверхности форм после отверждения смеси.

При испытании заявляемого способа было использовано (кроме каустического магнезита и раствора хлористого магния) большое количество мелкодисперсных наполнителей как минерального, так и органического происхождения, причем из числа отходов производств, в том числе и природные (кварцевый и карбонатный пески).

В опытах испытания предлагаемого способа приняты следующие компоненты.

1. Оксид магния (каустический магнезит). Принят высокодисперсный с удельной поверхностью 6000 см2/г, содержит не менее 98% MgO. Можно применять и низкосортный каустический магнезит П.М.К. III сорта.

2. Молотый основной гранулированный шлак. Модуль основности 1,05-1,08, удельная поверхность 2800-3000 см2/г. Химический состав следующий, мас.%: SiO2 38,47. . .39,38; Al2O3 7,5...9,05; CaO 42,26...43,36; MgO 7,27...7,9; FeO - 0,31. . .0,36; MgO - 0,23...0,26; S - остальное. Насыпная плотность 980-1000 кг/м3.

3. Колошниковая пыль - отход доменного производства обчыного чугуна. Используется колошниковая пыль с удельной поверхностью 2800-3000 см2/г.

Химический состав следующий, мас. %: SiO2 6,00...13,1; Al2O3 0,95... 1,78; CaO 10,45...32,40; MgO 1,59...1,72; FeO 2,21...9,31; Fe2O3 33,00... 41,29; P2O5 0,053...0,14; SO3 1,08...1,90; TiO2 1,8...2,23; S 0,4...0,79; C 16,01...18,50; Na2O + Ca2O 0,173...0,32, MnO 0,07...0,95.

4. Ферромарганцевая колошниковая пыль - отход производства ферромарганцевого чугуна. Удельная поверхность 1480 см2/г.

Химический состав следующий, мас. %: SiO2 9,89...13,7; Fe2O3 5,86... 14,68; CaO 8,14...9,44; S 0,84...1,38; R2O 4,13...5,76; Al2O3 2,84...2,89; FeO 2,16. . . 2,26; Mn3O4 25,84...33,32; P 0,13...0,15; C (уголь) 25,2... 30,80.

5. Шестиводный оксид хлористого магния - (бишофит) MgCl2 ˙6H2O. Принят обычный - Карабогазгольского месторождения. Может быть пригодным и концентрированный раствор Волгоградского месторождения. Концентрация раствора для затворения рекомендуется 1,28-1,34 г/см3.

6. Кварцевый песок - принят мелкий песок с модулем крупности 1,5; содержит 97-98% SiO2.

7. Опилки древесные - приняты опилки хвойных пород, влажность 14%, насыпная плотность 180-200 кг/м3, размер частиц менее 5 мм.

8. Карбонатный песок - отход камнедробления известняка. Содержит 98-98,5% СаСО3. Измельченный карбонат кальция просеивают через сито с диаметром ячейки 0,5 мм.

В производственных условиях предлагаемый способ заключается в следующем.

Дозируется каустический магнезит и мелкодисперсный инертный наполнитель типа кварцевого или карбонатного песка, древесные опилки и другие подобные наполнители с размером частиц 0...5 мм. В случае изготовления фасадной облицовочный плитки в качестве наполнителей обязательно должен вводиться, кроме инертных наполнителей, и любой такой наполнитель, который содержит в своем составе силикаты, алюминаты кальция, которые активизируются оксидом магния, К числу таких наполнителей относятся молотый основной граншлак, колошниковая пыль или шлам газоочистки доменных печей, повышающие водостойкость магнезиального вяжущего.

Смесь отдозированных сухих компонентов вводят при интенсивном перемешивании в горячий раствор хлористого магния с плотностью 1,28...1,3 г/см3 и температурой не ниже 70оС и не выше температуры кипения раствора, т.е. 110оС.

Горячая смесь тут же без промедления формуется методом литья с вибрированием в металлических несмазанных смазкой формах, имеющих температуру окружающей среды. Сформованные полуфабрикаты плит в формах помещают в предварительно разогретую до температуры 473 ± 2 К (200 ± 2оС) печь и выдерживают при этой температуре не менее 20 мин для плит толщиной 10 мм; 80 мин для плит толщиной 40 мм, т.е. из расчета 20 мин на каждые 10 мм толщины.

За указанное время изделие приобретает прочность, достаточную для эксплуатации. Затвердевшие изделия вынимают из печи в формах, форму резко охлаждают, изделия извлекают из формы и испытывают на прочность, определяют наличие высолов, устанавливают дефектность поверхности, контактировавшей с формой.

Отформованные изделия можно отправлять потребителю, не ожидая набора ими проектной прочности (прочности через 28 сут. твердения в промышленных условиях). Прочность изделий в момент распалубливания составляет 11...15 МПа при сжатии и 3,5...9,2 МПа при изгибе и является достаточной для облицовочных плиток, тем более, если учитывать, что прочность с течением времени будет увеличиваться.

П р и м е р 1. Взвесили 920 г (17,07%) каустического магнезита, 1 кг 444 г (27,72%) тонкомолотого доменного гранулированного (основного) шлака, 1 кг (18,55% ) керамзитовой пыли из циклонов, 400 г (7,42%) кварцевого мелкого песка. Смесь отдозированных компонентов подали в предварительно нагретый до 70оС раствор соли MgCl2 с плотностью 1,28 г/см2, взятого в количестве 1 кг 576 г в том числе 526,24 в пересчете на MgCl2 (9,76%) и остальное составила вода 1049 кг 76 г (19,48%) с учетом и химически связанной воды, введенной с шестиводным хлоридом магния MgCl2 ˙6H2O (бишофитом). В процессе подачи сухой смеси в горячий раствор соли магния осуществляли интенсивное перемешивание в течение 2 мин и тут же гомогенную литую смесь с фактическим водотвердым отношением 0,24 залили в металлические холодные несмазанные формы с размером 16 х 4 х 4 см, причем последние в момент заливки вибрировали.

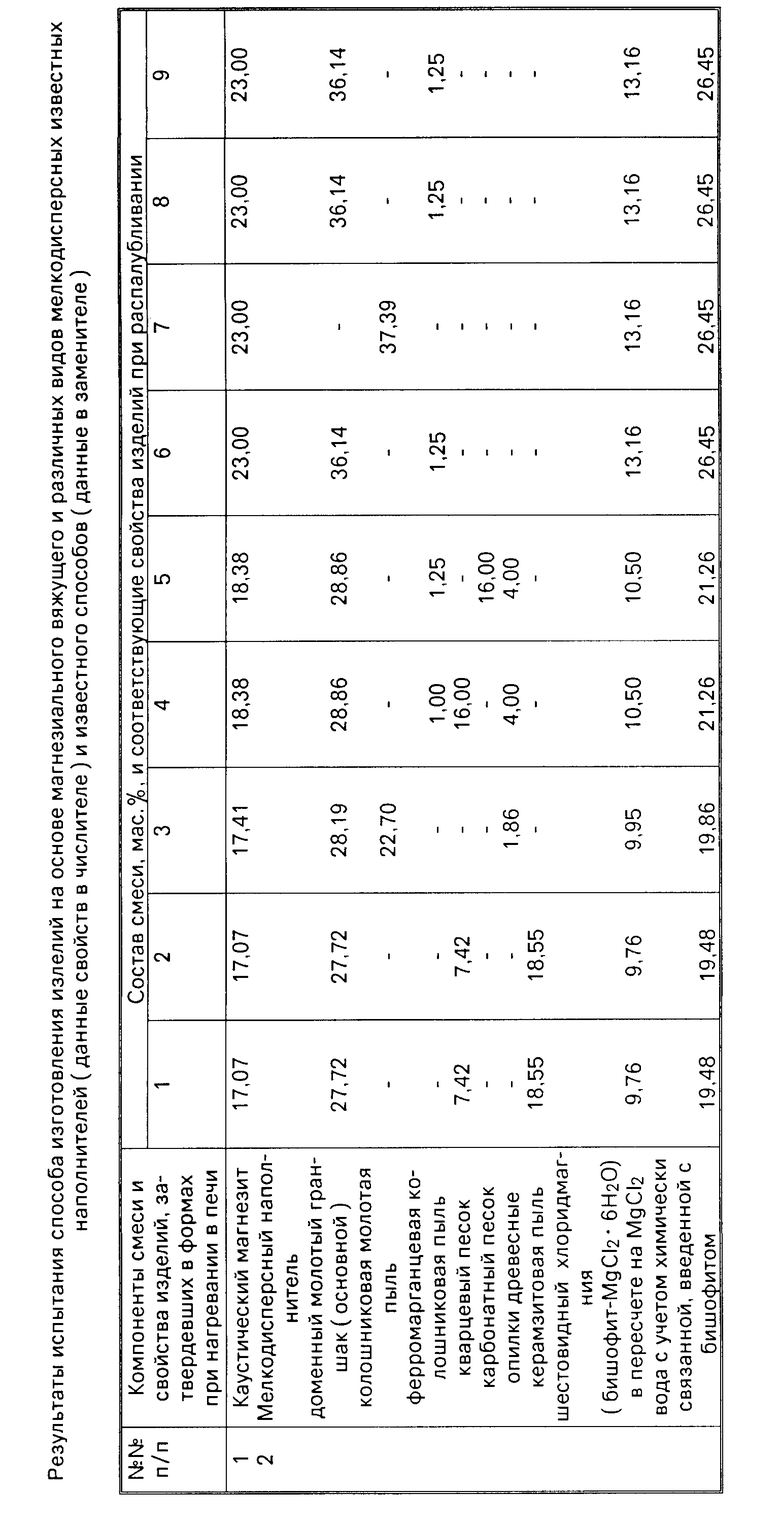

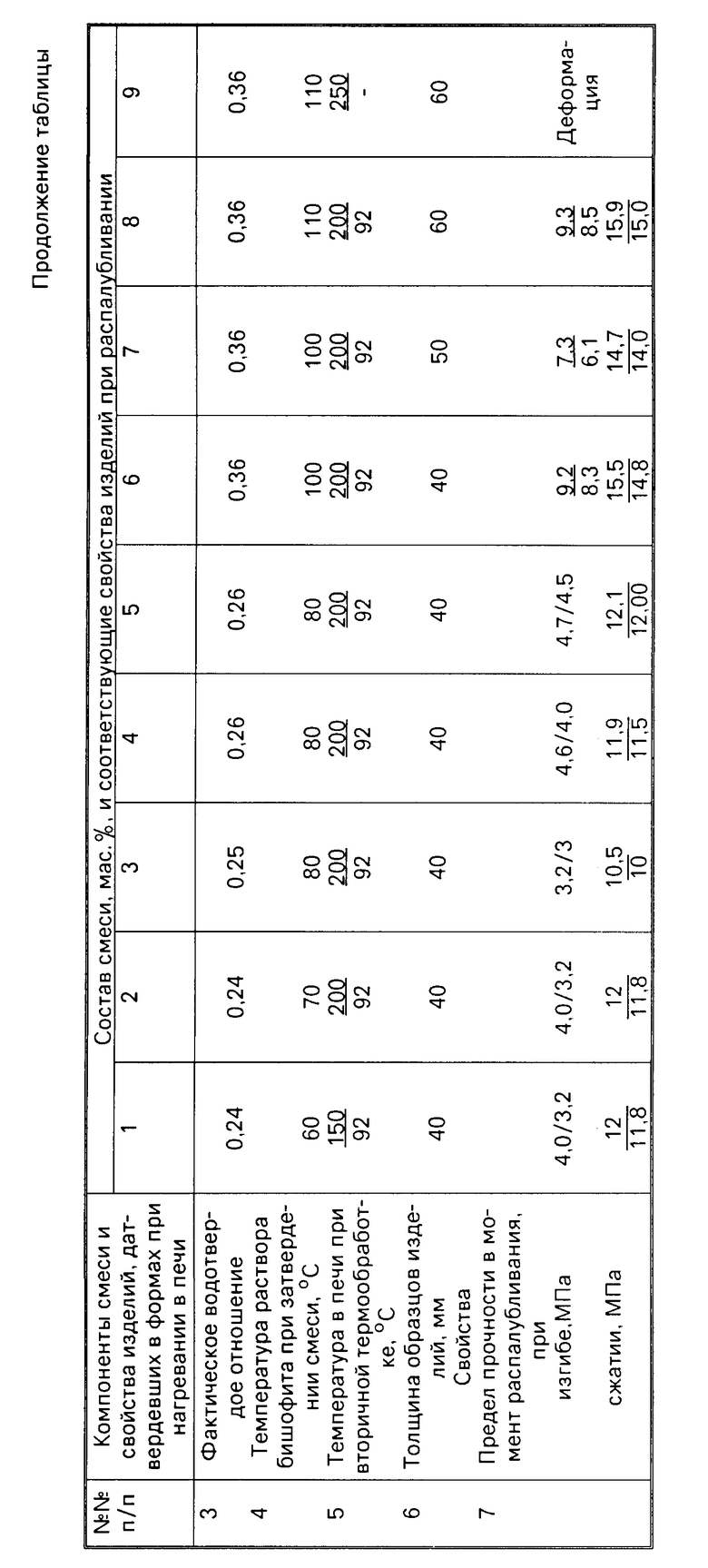

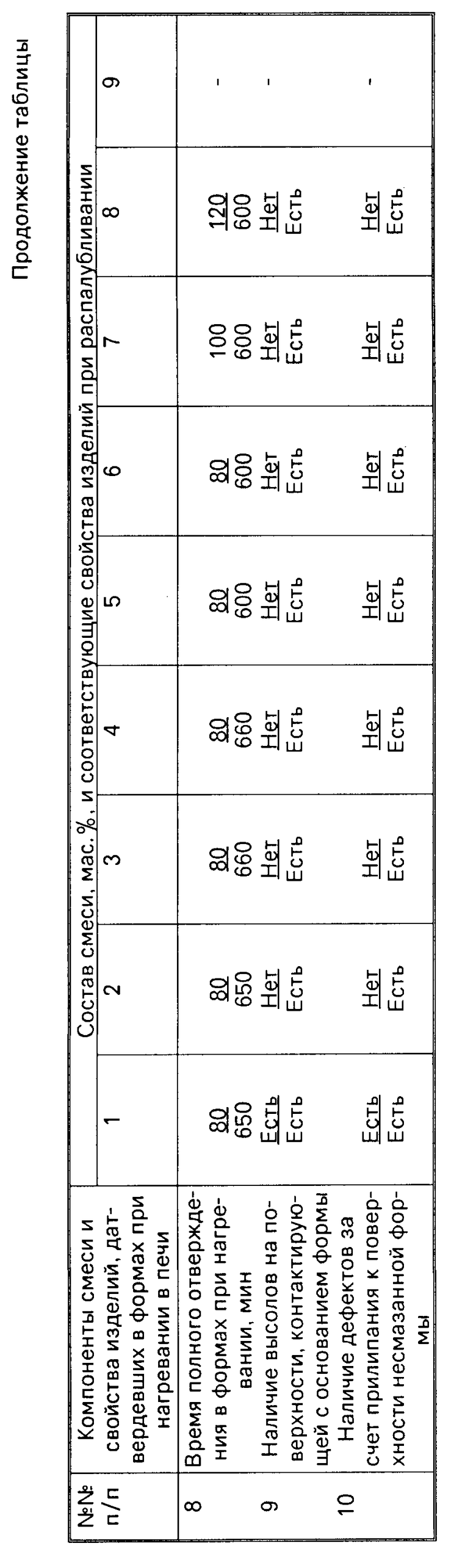

Благодаря повышенной температуре смеси ее подвижность резко возросла, что упростило и ускорило процесс формования, который длился 30 с. Сформованные изделия - полуфабрикаты с температурой 50оС поместили в формах в предварительно разогретой до 200оС сушильный шкаф и выдерживали при этой температуре 80 мин из расчета 20 мин на каждые 10 мм толщины изделий, а затем формы быстро охлаждали, что дало возможность быстро распалубливать формы и предотвращать прилипание изделий к поверхности форм. Образцы изделий охлаждали на воздухе до 20 ± 2оС, а затем испытывали на прочность, архитектурный вид - наличие высолов и дефектов на лицевой поверхности, контактирующей с внутренней поверхностью форм. Результаты испытаний приведены в таблице (см. опыт для смеси 2, данные свойств в числителе). Аналогичным способом изготовляли и испытывали смеси N 3-8 в том числе и запредельные 1, в котором только приняты иные более низкие температуры раствора MgCl2 (60оС) и вторичной термообработки в печи 150оС, а для смеси 9 - 250оС.

П р и м е р 2. Для испытания известного способа (прототипа) приготовили смесь, аналогичную составу примера 1, причем до момента формования формовочную смесь также приготовили по способу примера 1, а затем сформованные изделия - полуфабрикаты методом литья с вибрированием в несмазанных формах с размером 16 х 4 х 4 см поместили в предварительно разогретый до температуры 365 К (92оС) сушильный шкаф и выдерживали при такой температуре до полного отверждения. Так как смесь затворялась по способу известного аналога (1), т.е. горячим раствором MgCl2 с температурой 70оС и в сушильный шкаф были помещены полуфабрикаты в формах с температурой 50оС, изделия затвердели не через 15,5 ч (930 мин), как это имеет место в прототипе, а через 10 ч (600 мин), т.е. на 5,5 ч раньше, причем в отсутствии экологически вредной фторосодержащей добавки - фторхлорида кальция или стронция. Затем изделия извлекли из сушильного шкафа и тут же распалубили без резкого охлаждения несмазанных форм. После охлаждения образцов изделий до температуры 20 ± 2оС осуществляли их испытание на прочность и визуально на архитектурный вид.

Изделия имели высолы не только на открытой поверхности, но и на поверхности, контактирующей с поверхностью форм, а также имелись дефекты вследствие повышенной адгезии (прилипания) затвердевшей смеси к внутренней поверхности несмазанных форм (см. пример опыта в таблице для смеси N 2 - данные в знаменателе).

Как видно из данных таблицы:

1) Опыты 1 и 9 являются запредельными, так как принятые температуры для затворения 60оС и 150оС для вторичной термообработки при всех прочих одинаковых условиях приготовления изделий из смеси 1 являются низкими, так как на поверхности изделий, контактирующих со стенками формы, наблюдаются высолы и дефекты за счет прилипания смеси к несмазанным предварительно формам.

При термообработке сформованных полуфабрикатов в металлических формах свыше 200оС (при 250оС) наблюдается деформация изделий, наличие вздутий. По указанным причинам способы изготовления изделий, приведенных в примерах 1 и 2, являются запредельными.

2) Заявляемый способ изготовления изделий имеет следующие преимущества в сравнении с прототипом:

сокращается процесс отверждения изделий в формах при термообработке в 4...7 раз без потери прочности; на поверхности, контактирующей с основанием формы, и, которая является лицевой при эксплуатации, отсутствуют высолы, раковины.

Поверхность, контактирующая с внутренней поверхностью форм, являются лицевой, так как в случае применения форм с гладкой полированной поверхностью соответственно и изделия приобретают поверхность гладкую глянцевую.

Физико-химическая сущность технического решения достижения цели заключается в осуществлении своевременной (до момента конца схватывания) диффузии растворимых солей, в том числе и избытка MgCl2 на открытую, не контактирующую с внутренней поверхностью формы поверхность изделий, за счет усиления не только градиента влагосодержания, но и за счет увеличения градиента разности температур между нижним основанием формы (металлом) и соответственно смесью, контактирующей с металлом и открытой поверхностью сформованной смеси, т. е. в принятом решении усиливается процесс термодиффузии растворимых солей на открытую поверхность изделий и тем самым своевременно удаляются эти соли с лицевой поверхностью изделий на тыловую поверхность облицовочных плиток.

Итак, в принятом техническом решении своевременно за счет двойной термообработки смеси, а затем своевременного полуфабриката в формах при более высокой температуре не только ускоряется процесс отверждения, но и своевременно до момента отверждения все растворимые соли - источники высолов, диффундируют с лицевой поверхностью, контактирующей с основанием металлической формы, на открытую (тыльную) поверхность изделий, которая укладывается на раствор при облицовке. Своевременное удаление солей (диффузии) способствует и неснижению прочности, так как диффузия солей в затвердевшем продукте разупрочняет это изделие. По этой причине прочность изделий, твердеющих более короткий срок в сравнении с изделием способа-прототипа, не уменьшается, а возрастает.

В способе-прототипе фактор ингредиента разности температур незначителен в сравнении с заявляемым способом, поэтому термодиффузия растворимых солей соответственно незначительна, т. е. в известном способе фактор отверждения опережает фактор диффузии растворимых солей на открытую поверхность и часть солей остается внутри затвердевших изделий, в том числе и на контактирующей поверхности с основанием формы. Оставшиеся соли (MgCl2 и др.) корродируют с основанием металлической формы и усиливается адгезия смеси с металлом, т.е. на поверхности форм остаются участки прилипших изделий, т.е. соответственно образуются дефекты на лицевой поверхности изделий, в частности плитках.

В заявляемом же способе бездефектности способствует и резкое охлаждение металлической формы и затвердевшей смеси. Благодаря разным коэффициентам линейного температурного расширения и сокращения металла и затвердевшего продукта последний легко отстает от формы.

Заявляемый способ в сравнении с известным способом базовых предприятий, в которых отверждение плиток при нагревании осуществляется в пластмассовых формах и при температуре не выше 55 ± 5оС, имеют следующие технико-экономические преимущества: увеличивается производительность в 3...5 раз за счет ускорения темпов оборачиваемости форм и ускорения длительности полного отверждения в 15 раз; повышается качество изделий за счет бездефективности поверхности; не требуется плитки обрабатывать водой; не требуется смазывать формы; уменьшаются общие теплоэнергозатраты в связи с ускорением процесса отверждения в 10 раз.

За счет указанных преимуществ себестоимость изделий уменьшается на 64,3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1995 |

|

RU2096380C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2007 |

|

RU2363675C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СЫРЬЕВОЙ СМЕСИ | 1991 |

|

RU2013408C1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| Сырьевая смесь для приготовления декоративного раствора | 1989 |

|

SU1669886A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2013 |

|

RU2525390C1 |

| ВЯЖУЩЕЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2341477C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2008 |

|

RU2378218C2 |

| СЫРЬЕВАЯ СМЕСЬ | 1998 |

|

RU2130437C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОТДЕЛКИ И ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ И ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2388716C1 |

Использование: для изготовления строительных изделий, преимущественно облицовочных плит для внутренней и наружной отделок зданий. Сущность изобретения: готовят формовочную смесь путем приготовления сухой смеси каустического магнезита и мелкодисперсного заполнителя в виде природного кварцевого или карбонатного песка или отхода производства, подачи сухой смеси при интенсивном перемешивании в раствор соли хлористого магния плотностью 1,28-1,3г/см3 , нагретый до 70 - 110°С. Изделие формуют методом литья полученной смеси в формах с применением вибрации, после чего формы размещают в предварительно разогретом тепловом агрегате и проводят отверждение изделий при 200 ± 2°С в течение 20 мин на каждые 10 мм толщины изделий, после чего изделия резко охлаждают через поверхности форм. Полученные изделия характеризуются высоким качеством поверхности, прочность изделий на сжатие после распалубки составляет 10 - 15 МПа. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО путем подачи при интенсивном перемешивании каустического магнезита с мелкодисперсным наполнителем с размером частиц менее 5 мм в раствор хлористого магния, нагретый до 70 - 110oС, последующего резкого охлаждения, формования и отверждения смеси в металлических формах в предварительно разогретом тепловом агрегате, отличающийся тем, что отверждение в формах в предварительно нагретом агрегате осуществляют в течение 20 мин на каждые 10 мм толщины изделий при 200 ± 2oС, а резкое охлаждение проводят через поверхности форм после отверждения смеси.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Древесный строительный материал | 1985 |

|

SU1346618A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-10-15—Публикация

1991-07-08—Подача