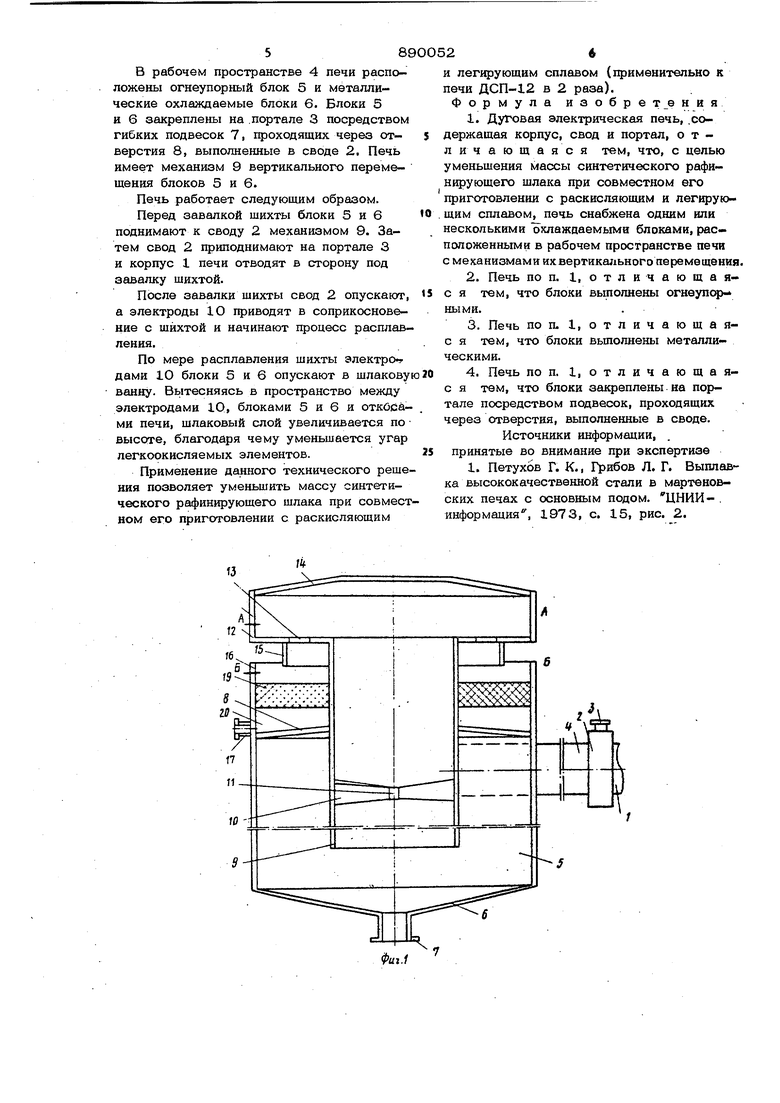

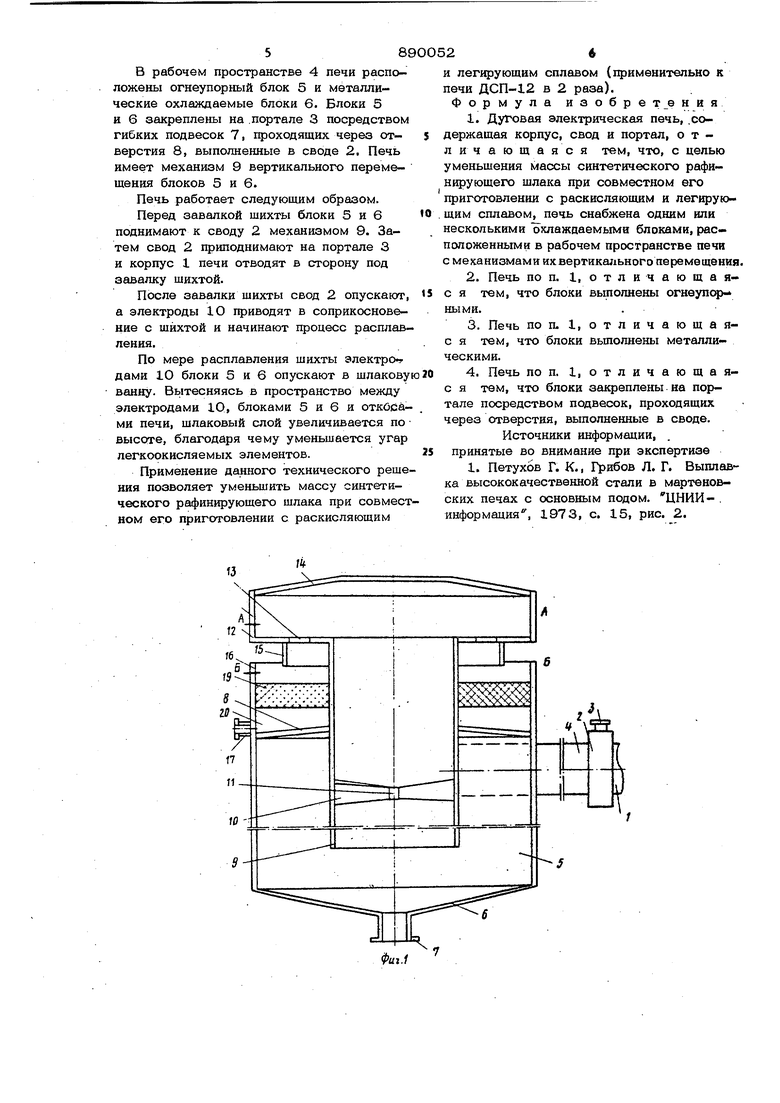

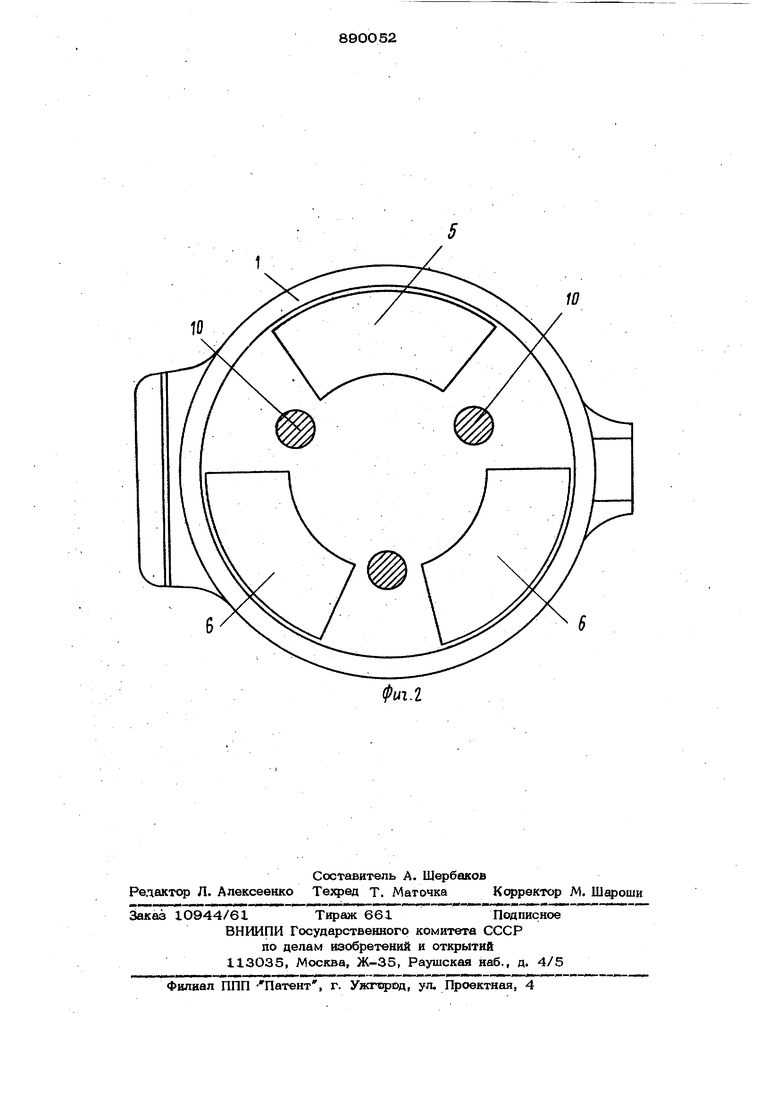

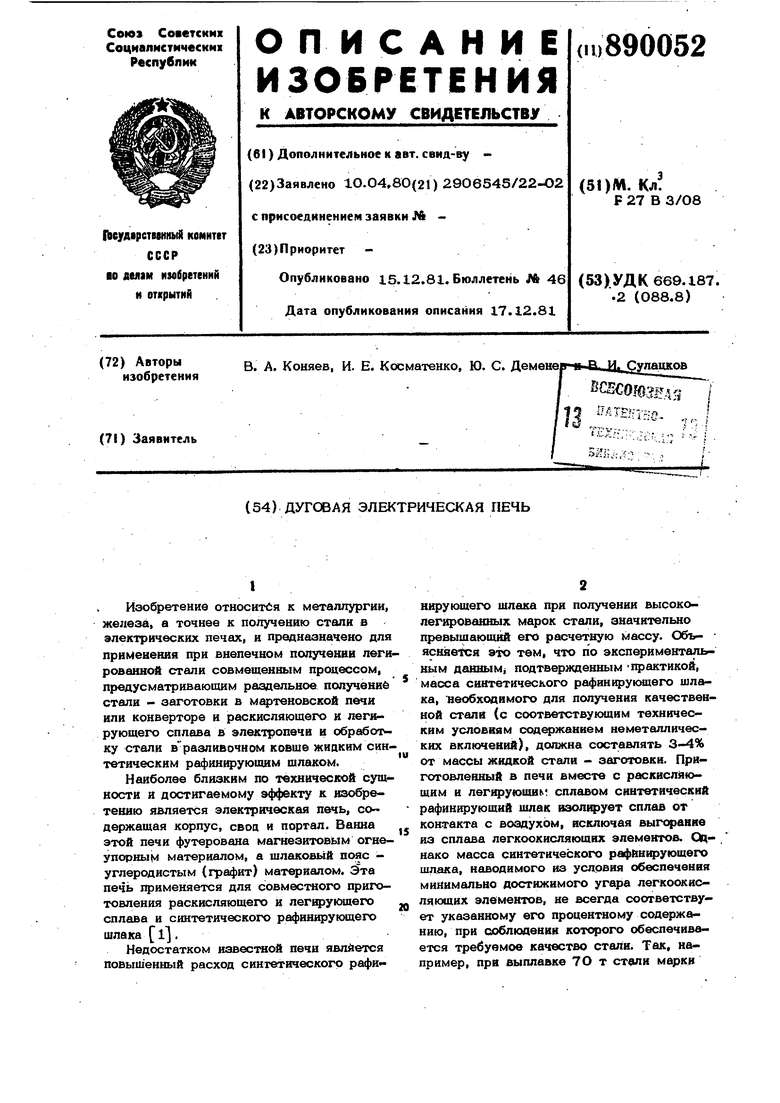

Изобретение относится к металлургии, железа, а точнее к получению стали в электрических печах, и предназначено для применения при внепечном получении леги рованной стали совмещенным процессом, предусматривающим раздельное получение стали - заготовки в мг теновской печи или конверторе и раскисляющего и легирующего сплава в электропечи и обработ ку стали вразливочном ковше жидким син тетическим рафинирующим шлаком. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является электрическая печь, содержащая корпус, свод и портал. Ванна этой печи футерована магнезитовым огнеупорным материалом, а шлаковый пояс углеродистым (графит) мат иалом. Эта печь применяется для совместного приготовления раскисляющего и лепфукниего сплава и синтетического рафинирующего шлака l. Недостатком известной печи явлйется повышенный расход синтетического рафи«нирующего шлеиса при получении высоколегированных марок стали, значительно превышающий его расчетную Массу. Обь- ясняе-гся это тем, что по экспериментальным дaшIЫMi подтвержденным практикой, масса синтетического рафинирующего шлака, необходимого для получения качественной стали (с соответствукмдим техническим условиям содержанием неметаллических включений), должна составлять 3-4% от массы жидкой стали - заготовки. Приготовленный в печи вместе с раскисляющим и лепфующим сплавом синтетический рафинирующий шлак изол|фует сплав от контакта с воздухом, исключая выгорание из сплава легкоокисляющих элементов. Оцнако масса синтетического рафе Н1фующего шдака, наводимого из условия обеспечения минимально достижимого угара легкоокисляющих элементов, не всегда соответствует указанному его процентному содержанию, при соблюдении которого обеспечивается требуемое качество стали. Так, например, при выплавке 7О т стали марки 3. 8 40ХН2М требуется приготовить 2,5-3,0 жидкого раскисляющего и легирующего сплава, а синтетического рафин1фующего шлака - 2,5 т. При использовании пятитонной дуговой электрической печи типа ДСП-5 массы синтетического рафинирующего шлака достаточно, чтобы получить на сплаве слой толщиной 320-400 мм, обеспечивающий угар пегкоокисляемых элементов .(кремния, марганца) в пределах не более 3-5%. При получении же такого же количества стали марки 12X18 Н ЮТ требуется уже 16 т жидкрго раскисляющего .и легирующего сплава. Расчетное же количество синтетического рафирующего шлака, необходимого для рафинирования . стали, остается прежним (2,5 т). В этом случае для совместного приготовления сплава и шлака необходима печь большей емкости (например, печь типа ДСП-12). Однако в случае применения этой печи, масса наводимого синтетического рафинирующего шлака, достаточная для защиты сплава от урана, значительно (в 22,5 раза) превышает его массу, необходимую для рафинирования стали. Поэтому часть сингегнческого рафинирующего шлака (5О%) .перед сливом-его и сплава в Ковш должна быть выброшена. Поскольку приготовление и слив излиш него количества синтетического рафинирую щего шлака нецелесообразны из-за высокой его стоимости (л/ 180 р/т), то известную печь Используют только при про изводстве таких сталей, для которых в ней может быть приготовлено требуемое . количество раскисляющего и легирующего сплава и синтетического рафинирующего шлака (что ограничивает технологические возможности печи) или в паре с другой такой же печью, при этом одну из печей ис- . пользуют для приготовления раскисляющего и легирующего сплава, а другую - для приготовления синтетического рафинирующего шлака. Использование же трех плавильных агр гатов, один из которых, футерованный угл родистым материалом, используют для приготовления синтетического рафинирующего щлака, другой футерованный магне зитовым материалом, - для приготовления .раскисляющего и легирующего сплава, а третий мартеновскую печь или конвертор, для выплавки ста ли-заготовки , удорожает получениестали. . Кроме того, применение трех плавильных агрегатов усложняет процесс получения стали из-за сложности одновременного приготовления указанных раскисляющег И легирующего сплава, синтетического раинирующего шлака и жидкой стал и-загоовки, необходимого для обеспечения одноременного слива их в разливочный ковш, -ак как неодновременное Приготовление расисляющего и легирующего сплава, синетического рафинирующего щлака и сталиаготовки приводит к повышенному расхоу электроэнергии, уменьшению стойкости лавильных агрегатов, повышенному угару . егкоокисляемых элементов и, следовательо, к повышенному их расходу, что привоит к еще большему удорожанию получаемой стали. Целью изобретения является уменьшение массы синтетического рафинирующего шлака при совместном его приготовлении с раскисляющим и легирующим сплавом. Для достижения поста Бленной цели дуговая электрическая цепь, содержащая корпус, свод и портал, снабжена несколькими огнеупорными или металлическими охлаждаемыми блоками, расположенными в рабочем пространстве печи с механизмами их вертикального перемещения. При этом блоки закреплены на портале посредством подвесок, проходящих че- рез отверстия,.выполненные в своде.. Снабжение печи указанными блоками позволяет при помещении их в зоне шлакового пояса уменьшить плошадь открытой поверхности шлаковой ванны и повысить за счет этого ее высоту, что обеспечива- ет уменьшение угара легкоокисляемых элементов. Снабжение печи механизмом вертикального перемещения блоков обеспечивает подъем блоков к своду печи и удержание их в этом положении над твердой шихтой на период ее расплавления. Закрепление блоков посредством указанных подвесок на портале позволяет, используя , исключить необходи мость в оснащении печи специальными устройствами для крепления блоков, что упрощает, ее конструкцию. На фиг. 1 изображена дуговая электрическая печь, выполненная в варианте с одним огнеупорным и двумя металлическими охлаждаемыми блоками, общий вид; на фиг. 2 - то же, вид сверху, (портал и свод не показаны). Система охлаждения блоков, меха- низмы подъема свода и перемещения корпуса печи также не показаны. Дуговая электрическая печь содержит корпус 1, свод 2 и портал 3. В рабочем пространстве 4 печи расположены огнеупорный блок 5 и металлические охлаждаемые блоки 6. Блоки 5 и 6 закреплены на .портале 3 посредством гибких подвесок 7, проходящих через отверстия 8, выполненные в своде 2, Печь имеет механизм 9 вертикального перемещения блоков 5 и 6. Печь работает следующим образом. Перед завалкой шихты блоки 5 и 6 поднимают к своду 2 механизмом 9. Затем свод 2 приподнимают на портале 3 и корпус 1 печи отводят в сторону под завалку шихтой. После завалки шихты свод 2 опускают а электроды 1О приводят в соприкосновение с шихтой и начинают процесс расплав ления. По мере расплавления шихты электроч дами 10 блоки 5 и 6 опускают в шлакову ванну. Вытесняясь в пространство между электродами 10, блоками 5 и 6 и откбсами печи, шлаковый слой увеличивается по высоте, благодаря чему уменьшается угар легкоокисляемых элементов. Применение данного технического реше ния позволяет уменьшить массу синтетического рафинирующего шлака при совмест ном его приготовлении с раскисляющим и легирующим сплавом (применительно к печи ДСП-12 в 2 раза). Формула изобретения 1.Дуговая электрическая печь, .содержащая корпус, свод и портал, отличающаяся тем, что, с целью уменьшения массы синтетического рафинирующего щлака при совместном его приготовлении с раскисляющим и легирующим сплавом, печь снабжена одним или несколькими охлажцаемыми блоками, расположенными в рабочем пространстве печи с механизмами ихвертикшхьного перемещения. 2.Печь по п. 1, о т л и ч а ю щ а яс я тем, что блоки выполнены огнеупсфными. 3.Печь по п. 1,отличающаяс я тем, что блоки вьшолнены металлическими. 4.Печь по п. 1, о т л и ч а ю щ а яс я тем, что блоки закреплены на портале посредством подвесок, проходящих через отверстия, выполненные в своде. Источники информации, принятые во внимание при экспертизе 1. Петухов Г. К., Грибов Л. Г. Выплавка высококачественной стали в мартеновских печах с основным подом. ЦНИИ- . информация, 1973, с. 15, рис. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения легированной стали | 1986 |

|

SU1382859A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333257C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

| Способ выплавки сталей и сплавов | 1980 |

|

SU910786A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2400541C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

Авторы

Даты

1981-12-15—Публикация

1980-04-10—Подача