(SO СПОСОБ ВЫПЛАВКИ СТАЛЕЙ И СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали и сплавов | 1979 |

|

SU865922A1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| Способ выплавки стали и сплавов | 1973 |

|

SU447441A1 |

| Способ получения высоколегированного жаропрочного сплава ХН62БМКТЮ на никелевой основе | 2017 |

|

RU2672651C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА ПОВЫШЕННОЙ ЧИСТОТЫ В ИНДУКЦИОННОЙ ПЕЧИ | 2003 |

|

RU2243280C1 |

| Способ восстановления и активации некондиционных отходов для сплавов на никелевой основе | 2017 |

|

RU2672609C1 |

| Способ получения высоколегированных жаропрочных сплавов на никелевой основе с содержанием титана и алюминия в узких пределах | 2019 |

|

RU2716326C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2014 |

|

RU2573847C1 |

| Способ производства литейных жаропрочных наноструктурированных коррозионно-стойких сплавов на никелевой основе | 2016 |

|

RU2634828C1 |

I

Изобретение относится к металлургии и может быть использовано при выплавке высококачественных сталей и сплавов.

Развитие многих отраслей современной техники Требует применения особочистых сталей и сплавов , так как изделия из них обладают повышенным комплексом свойств. Очистка сталей, снижение содержания в них вредных примесей может осуществляться следующими способами: подбором шихтовых материалов, чистых по S и Р, с последующим их сплавлением в заданной пропорций; изготовлением заданной марки стали на базе распространенных шихтовых материалов с применением специальной рафинирующей обработки, который более экономичный, так как чистые шихтовые материалы очень дороги. Например, замена основного компонента шихтовки армко-железа (S 0,02+, Р 0,0/%, стоимость 200 р/т) на карбонильное железо (S 0,002%,

Р 0,002, стоимость (5000 р/т) увеличиваетстоимость продукта в 20 раз.

Известно рафинирование стали в ковше синтетическим известковогликоземистым шлаком..1 который имеет следующий состав, %: СаО 50-55, Al20a и FeO примерно 1 .

ч. .

Наиболее близким по технической

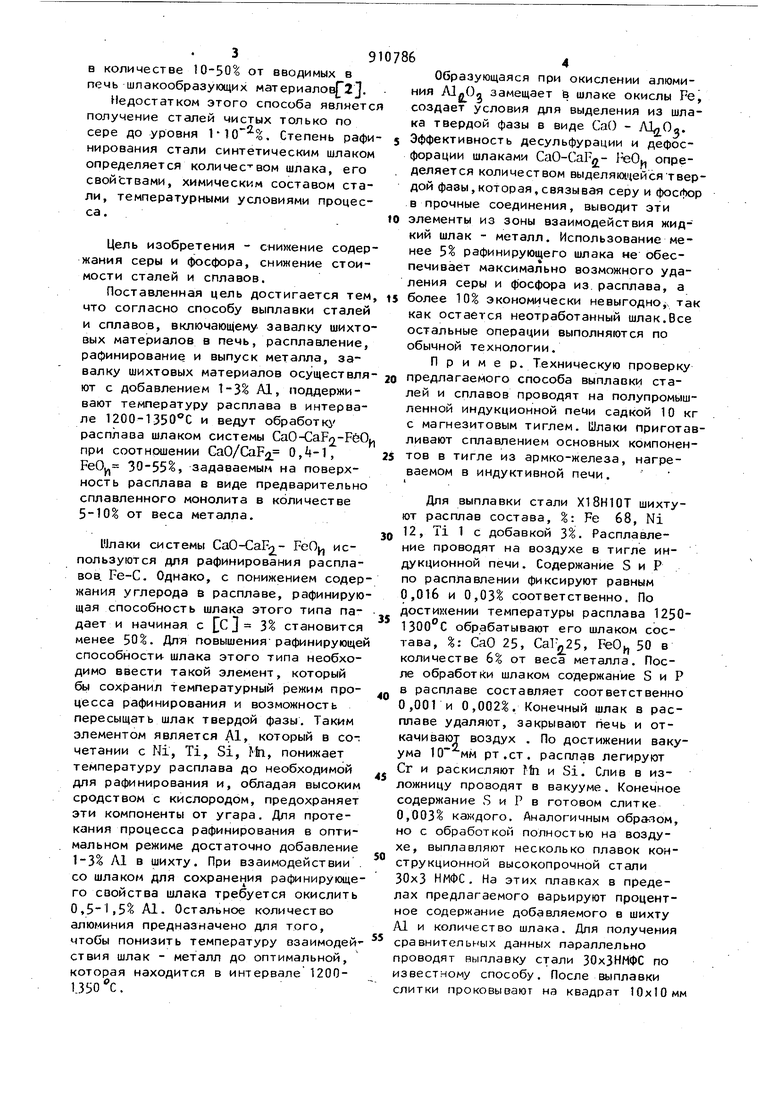

10 сущности и достигаемому эффекту к предлагаемому является способ выплавки сталей и сплавов, включающий введение шлаковой смеси извести и плавикового шпата с завалкой в печь, рас15плавление, рафинирование и выпуск металла,в котором для снижения угара металлошихты, повышения качества выплавляемого металла и производительности печи, шлаковую смесь, сос;ютоящую из плавикового шпата и глинозема при соотношении CaEg/Algp 1,5 k,0, вводят в корзину с шихтой и/или на подину печи Перед завалкой шихты 39 в количестве 10-50% от вводимых в печь шлакообразующих материало 2}. Недостатком этого способа явлнетс получение сталей чистых только по - . сере до уровня I-IO %, Степень рафи нирования стали синтетическим шлаком определяется количес вом шлака, его свойЬтвами, химическим составом стали, температурными условиями процесса. Цель изобретения - снижение содержания серы и фосфора, снижение стоимости сталей и сплавов. Поставленная цель достигается тем что согласно способу выплавки сталей и сплавов, включающему завалку шихтовых материалов в печь, расплавление, рафинирование и выпуск металла, завалку шихтовых материалов осуществля ют с добавлением 1-3% А1, поддерживают температуру расплава в интервале 1200-1ЗБО С и ведут обработку расплава шлаком системы CaO-CaF -FeOi при соотношении GaO/CaF f 0,4-1, FeO,, 30-55% задаваемым на поверхность расплава а виде предварительно сплавленного монолита в количестве 5-10% от веса металла. Шлаки системы CaO-CaF - FeOj используются для рафинирования расплавов. Fe-C. Однако, с понижением содержания углерода в расплаве, рафинирующая способность шлака этого типа падает и начиная с fCJ 3% становится менее 50%. Для повышения рафинирующей способности шлака этого типа необходимо ввести такой элемент, который бы сохранил температурный режим процесса рафинирования и возможность пересыщать шлак твердой фазы. Таким элементом является А1, который в сочетании с Ni, Ti, Si, tl, понижает температуру расплава до необходимой для рафинирования и, обладая высоким сродством с кислородом, предохраняет эти компоненты от угара. Для протекания процесса рафинирования в оптимальном режиме достаточно добавление 1-3% Л1 в шихту. При взаимодействии . со шлаком для сохранения рафинирующего свойства шлака требуется окислить 0,5 li5%Al. Остальное количество алюминия предназначено для того, чтобы понизить температуру озаимодей ствия шлак - металл до оптимальной, которая находится в интервале 12001.350 с. 6 Образующаяся при окислении алюминия Alg(Jg замещает в шлаке окислы Fe, создает условия для выделения из шлака твердой фазы в виде СаО - AJLOa. Эффективность десульфурации и дефосфорации шлаками СаО-СаРл- feOu определяется количеством выделящейсятвердой фазы, которая, связывая серу и фосфор в прочные соединения, выводит эти элементы из зоны взаимодействия жидкий шлак - металл. Использование менее S% рафинирующего шлака не обеспечивает максимально возможного удаления серы и фосфора из расплава, а более 10% экономически невыгодно. так как остается неотработанный шлак.Все остальные операции выполняются по обычной технологии, Пример. Техническую проверку предлагаемого способа выплавки сталей и сплавов проводят на полупромышленной индукционной печи садкой 10 кг с магнезитовым тиглем. Шлаки приготавливают сплавлением основных компонентов в тигле из армко-железа, нагреваемом в индуктивной печи. Для выплавки стали Х18Н10Т шихтуют расплав состава, %: Fe 68, Ni 12, Ti 1 с добавкой 3%. Расплавление проводят на воздухе в тигле индукционной печи. Содержание S и Р по расплавлении фиксируют равным 0,016 и 0,03% соответственно. По дости}: ении температуры расплава 1250ТЗОО С обрабатывают его шлаком состава, %: СаО 25, , 50 в количестве 6% от веса металла. После обработки шлаком содержание S и Р в расплаве составляет соответственно 0,001 и 0,002%. Конечный шлак в расплаве удаляют, закрывают печь и откачивают воздух . По достижении вакуума 10 мм рт.ст. расплав легируют Сг и раскисляют fin и Si. Слив в изложницу проводят в вакууме. Конечное содержание S и Р в готовом слитке 0,003% каждого. Аналогичным обрэ-пом, но с обработкой полностью на воздухе, выплавляют несколько плавок конструкционной высокопрочной стали 30x3 НМФС. На этих плавках в пределах предлагаемого варьируют процентное содержание добавляемого в шихту А1 и количество шлака. Для получения сравнительных данных параллельно проводят выплавку стали ЗОхЗНМФС по известному способу. После выплавки слитки проковывают на квадрат 10x10 мм

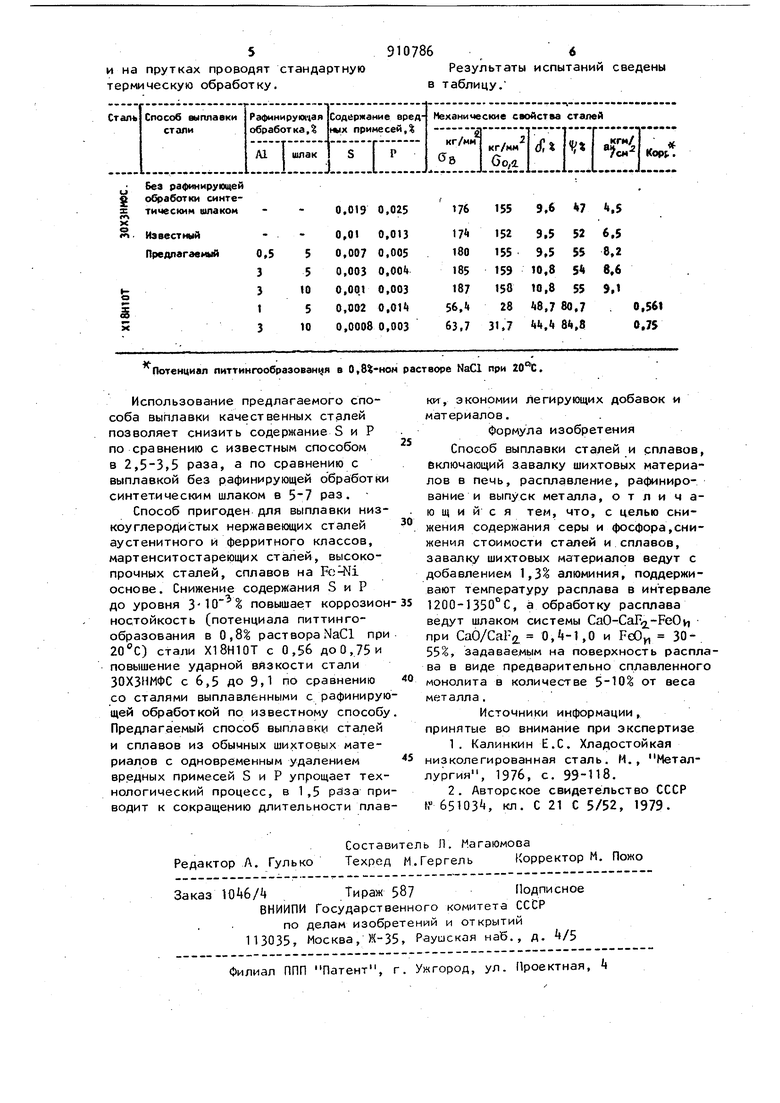

и на прутках проводят стандартную термическую обработку.

J Без рафинирующей обработки синте910786«

Результаты испытаний сведены в таблицу.

Авторы

Даты

1982-03-07—Публикация

1980-02-21—Подача