(21)4135528/23-02

(22)14.10.86

(46) 23.03.88. Бюл. № 11 (72) В.И.Сулацков, А.Ф.Мирошкин, Г.С.Артемьев, В.С.Сударенко, Ю.Ф.Быков и С.И.Шахмин

(53)669.046(088.8)

(56)Авторское свидетельство СССР № 269179, кл. С 21 С 5/56, 1970.

Авторское свидетельство СССР № 208739, кл. С 21 С 5/56, 1968.

(54)СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ

(57)Изобретение относится к металлургии, конкретно к способам получения легированной и высоколегированной конструкционной и инструментальной стали методом смещения в сталеразли- вочном ковше в процессе выпуска в него стали - заготовки, выплавленной

в одном плавильном агрегате, с жидким легирующим и раскисляющим сплавом, выплавленным совместно с синтетическим известково-глиноземистым шлаком в другом плавильном агрегате. Цель

изобретения - повышение производительности процесса. В способе доводку полупродукта производят под {1звестковис- тым шлаком, а легирующий и раскисляющий сплав выплавляют под слоем из- вестково-глиноземистого шлака, содержащего 60-70% глинозема и 30-40% оксида кальция. Доводка полупродукта под известковистым шлаком позволяет использовать последний при выпуске полупродукта в ковш, что сокращает общее время получения стали за счет исключения операции по скачиванию шлака. Выплавка легирующего и раскисляющего сплава под слоем известково- глиноземистого шлака, содержащего 60- j 70% глинозема и 30-40% оксида кальция, приводит к большему вццелению тепла в металле, быстрому его нагреву и по- вьштению производительности выплавки. Кроме того, указанный шиак способствует меньшему разрушению футеровки печи и меньшей концентрации оксида магния в шлаке, что повьшгает рафинирующие способности шлака. 1 табл.

СП

оо 00 к

00

ел со

Изобретение относится к металлургии, конкретно к способам производства легированной стали -методом -смешения в сталеразливочном ковше в процессе выпуска в него полупродукта и легирующего расплава из-двух агрегатов;

Целью изобретения является повьш1е- ние производительности процесса.

исключена вояможность нежелательного науглерожив-ания сплава от электродов из-за небольшой толщины шлакового слоя.

При содержании оксида кальция в шлаке более 40% повьшгается его электропроводность, увеличивается толщина шлакового слоя, что увеличивает время

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2293125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| Способ получения легированной стали | 1979 |

|

SU821504A1 |

| Способ выплавки стали в мартеновской печи | 1989 |

|

SU1726531A1 |

| Способ обработки стального расплава | 1983 |

|

SU1125262A1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| Способ выплавки стали | 1976 |

|

SU602562A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

Доводка полупродукта под известко- д плавки и расход электроэнергии.

вистым шлаком и выплавка легирующего и раскисляющего сплава под слоем из- вестково-глиноземистого шлака, содержащего 60-70% глинозема и 30-40% оксида кальция, позволяет сформировать в разливочном ковше шлак, содержащий 45-50% глинозема и 50-55% оксида кальция, которьй обладает хорошей рафинирующей способностью.

Доводка полупродукта под извест- ковистым ишаком позволяет использовать последний при выпуске полупро- . дукта в ковш, что сокращает общее время получения стали.

Выплавка легирующего и раскисляющего сплава под слоем известково-гли- ноземистого шлака, содержащего 60- 70% глинозема и 30-40% оксида кальция, обладающего меньшей электропроводностью, приводит к большему вьще- 30 |дят на форсированном режиме с введеле.нИю тепла в металле, быстрому его нагреву и повышению производительности выплавки сплава.

Кроме того, указанньй шлак имеет высокую вязкость, что способствует меньшему разрушению футеровки печи и меньшей концентрации оксида магния в шлаке, что повьш1ает рафинирующую

способность ишака.

Выплавка легирующего и раскисляющего сплава под слоем известково-гли- ноземистого шлака, содержащего менее 60% глинозема, приводит к повьш1ению оксида кальция в шлаке, что повьш1ает его электропроводность, увеличивает продолжительность плавки и повьш1ает расход электроэнергии , так как нагрев составляющих сплава происходит более медленно. Кроме того, повышается концентрация оксида магния в шлаке, что снижает его рафинирующую способность..

Вьшлавка сплава под слоем шлака, содержащего более 70% глинозема или менее 30% оксида кальция, приводит к получению более вязкого шлака, по- вьшгению его электросопротивления, неустойчивому режиму горения дуг (тепловому режиму) и увеличению Ародол- жительности плавки. Кроме того, не

Кроме того, повьЕпается концентрация оксида магния в шлаке из-за перегрева шлаковой ванны и повьш1енного износа . футеровки печи, что снижает рафинируюш 1е Способности шлака.

Выплавку стали 98X18, проводят следующим образом.

Выплавку полупродукта произво- дят в дуговой электропечи ДСП-12, а

легирующего и раскисляющего сплава совместно с синтетическим известково- глиноземистым шлаком - в печи ДС6-Н1, укомплектованных трансформаторами мощностью 5000 и 4000 кВА соответственно.

В качестве шихты для выплавки полупродукта используют стальной лом в количестве 12 т и 80 кг измельченного графита. Плавление шихты произво0

нием извести под электроды в колодцы и в конце плавления в количестве 400 кг. За 15 мин до конца плавления присаживают сухую железную руду в ко- 5 личестве 120 кг, по расплавлении полупродукта - 50 кг плавикового шпата и 80 кг руды. После этого скачивают шлак (около 90%) и наводят новый присадками извести в количестве 200 кг, плавикового шпата 40 кг, шамотного боя 40 кг. По достижении в металле содержания углерода 0,15% шлак скачивают полностью. После этого в металл вводят ферромарганец из расчета получения в металле 0,25% марганца и наводят новьй шлак присадкой 280 кг извести и 30 кг плавикового шпата (период доводки полупродукта). По достижении температуры 1550 С металл раскисляют ферросилицием из расчета введения кремния до 0,20% и алюминием при расходе 0,5 кг/т. Продолжительность выплавки полупродукта 3,15 ч.

Для выплавки раскисляющего и легирующего сплава совместно с синтетическим ишаком в печь ДС6-Н1 заваливают следующие компоненты, кг: Феррохром высокоуглеродистый1650

5

0

5

Феррохром средне- углеродистый3500 Феррбсилиций150 Углеродистые отходы от слябов 800 Глинозем технический 400 Известь (90% оксида кальция) 240, По мере расплавления шихты сплава и шлакообразующих производят перемешивание в печи сплава и шлака сухими деревянными стержнями. Отбирают проб сплава на химический анализ,

Содержание углерода в металле 2,52%. При достижении температуры сплава 1660°С производят присадку плвикового шпата в количестве 50 кг. Шлак перемешивают деревянными гребками и плавку выпускают в ковш. После выпуска плавки из печи ДС6-Н1 ковш вместе со сплавом и синтетическим шлком подвозят к печи ДСП-12, из котор выпускают полупродукт. При этом вначале в ковш сливают известковистый шлак, а затем полупродукт. Химически состав шлака в ковше после смешивания сплава со шлаком и полупродукта следующий, %: глинозем 43; оксид кальция 50; оксид магния 2; кремнезем 2; фтористый кальций 3.

Химический состав полученной стали, мас.%: углерод 0,97; марганец 0,40; кремний 0,35; хром 17,83; никель 0,23; медь 0,15; фосфор 0,015; сера 0,006.

Температура стали в разливочном смешения через 10 мин

ковше после 1550 С. Десульфурация металла в ковш 75% (содержание серы уменьшается с 0,024 в полупродукте до 0,006% в полученной стали). Продолжительность выплавки сплава и синтетического шлака 1 , 8 ч .

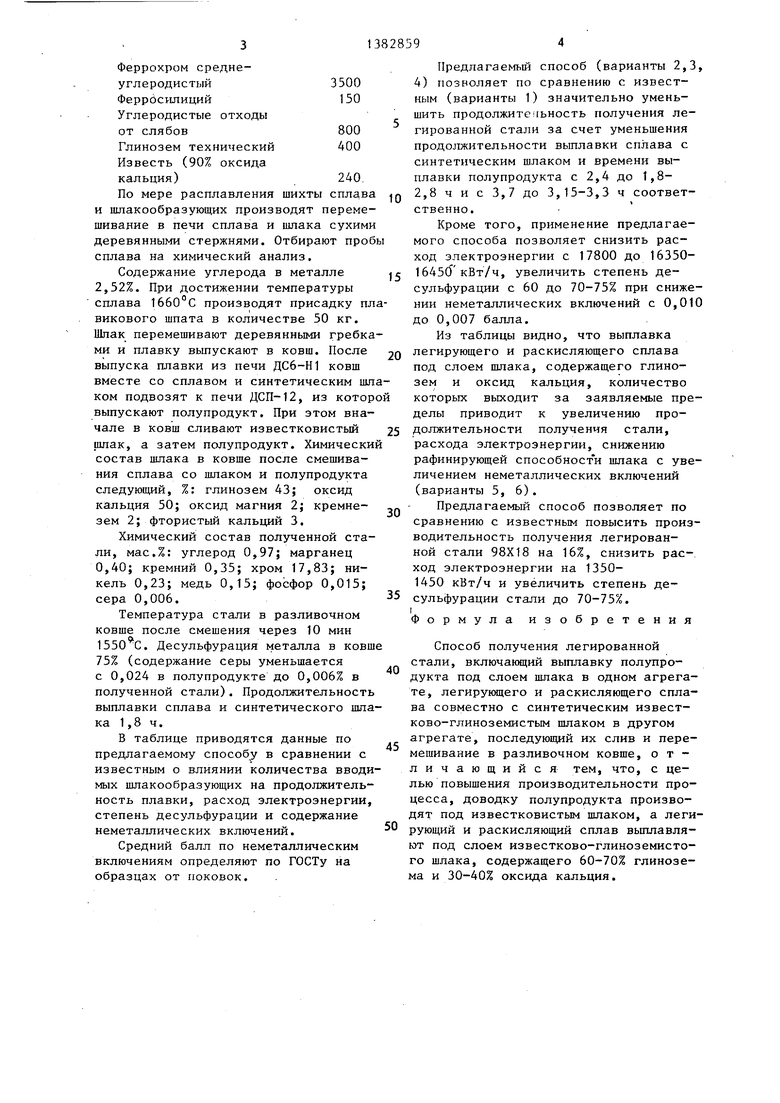

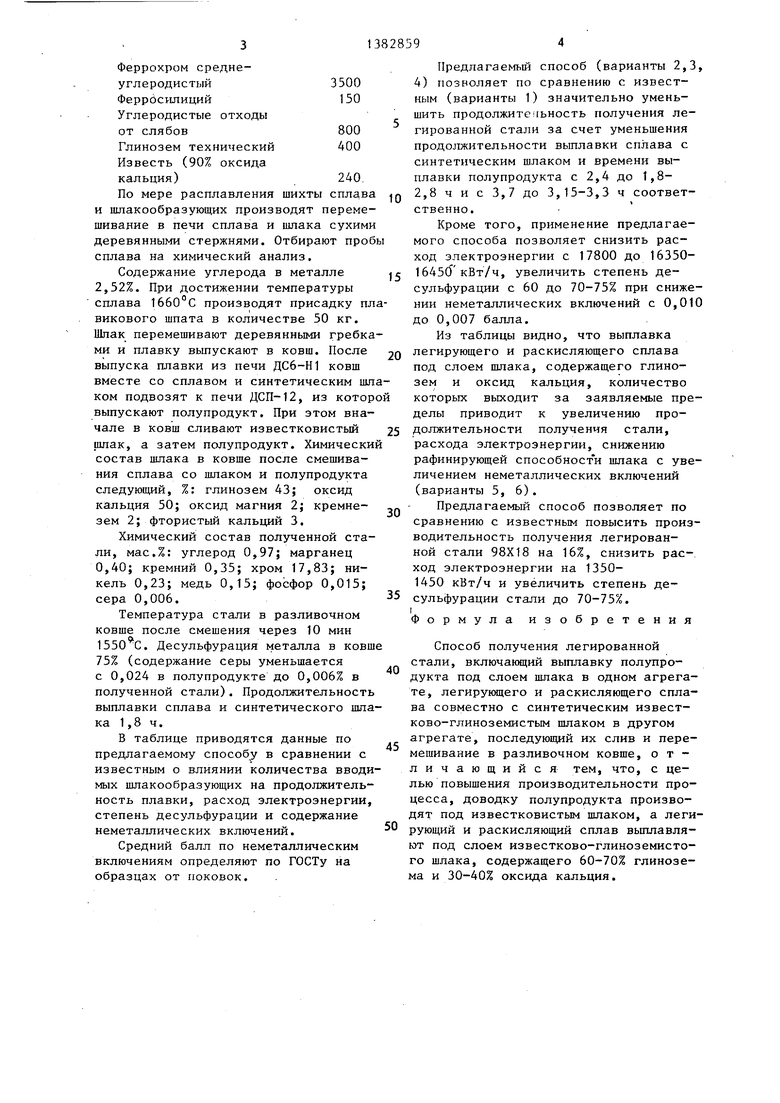

В таблице приводятся данные по предлагаемому способу в сравнении с известным о влиянии количества вводимых шлакообразующих на продолжительность плавки, расход электроэнергии, степень десульфурации и содержание неметаллических включений.

Средний балл по неметаллическим включениям определяют по ГОСТу на образцах от поковок.

10

j й25

828594

Предлагаемый способ (варианты 2,3, 4) позволяет по сравнению с известным (варианты 1) значительно уменьшить продолжительность получения легированной стали за счет уменьшения продолжительности выплавки сплава с синтетическим шлаком и времени выплавки полупродукта с 2,4 до 1,8- 2,8 ч и с 3,7 до 3,15-3,3 ч соответственно.

Кроме того, применение предлагаемого способа позволяет снизить расход электроэнергии с 17800 до 16350- 16450 кВт/ч, увеличить степень де- сульфурации с 60 до 70-75% при снижении неметаллических включений с 0,010 до 0,007 балла.

Из таблицы видно, что выплавка легирующего и раскисляющего сплава под слоем шлака, содержащего глинозем и оксид кальция, количество которых выходит за заявляемые пределы приводит к увеличению продолжительности получения стали, расхода электроэнергии, снижению рафинирующей способност и шлака с увеличением неметаллических включений (варианты 5, 6).

Предлагаемьш способ позволяет по сравнению с известным повысить производительность получения легированной стали 98X18 на 16%, снизить расход электроэнергии на 1350- 1450 кВт/ч и увеличить степень десульфурации стали до 70-75%.

I

Формула изобретения

20

30

35

Способ получения легированной стали, включающий выплавку полупродукта под слоем шлака в одном агрегате, легирующего и раскисляющего сплава совместно с синтетическим извест- ково-глиноземистьм шлаком в другом агрегате, последующий их слив и перемешивание в разливочном ковше, отличающийся тем, что, с целью повышения производительности процесса, доводку полупродукта производят под известковистым шлаком, а легирующий и раскисляющий сплав выплавляют под слоем известково-глиноземисто- го шлака, содержащего 60-70% глинозема и 30-40% оксида кальция.

Авторы

Даты

1988-03-23—Публикация

1986-10-14—Подача