(5) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАЗМЕРОВ

I

Изобретение относится к устройствам для определения гранулометрического состава сыпучих веществ и может найти применение цементной, химической и других отраслях промышленности.

Известно устройство для определения размеров частиц, содержащее валик-подложку, питатель, чувствительный скре6ок,.прижатый. к валикуподложке, пневматический датчик Сопло-заслонка, сопло которого жестко соединено с чувствительным скребком и направлено на валик-подложку, вторичный регистрирующий прибор fl 1.

Недостатком этого устройства является низкая точность определения размеров частиц, так. как на величи.ну перемещения чувствительного скребка и сопла пневматического датчика относительно валика-подложки оказывают влияние неравномерный износ рабочей поверхности скребка и неполная очистка валика-подложки от анализируЧАСТИЦ

ющего материала воздухом, выходящим в ходе измерения из сопла пневматического датчика.

Известно устройство для замера дисперсности частиц, которое по технической сущности и достигаемому положительному эффекту является наиболее близким изобретению. Оно состоит из барабана, установленного на валу двигателя, бункера, размещенного

10 над барабаном, съемника исследуемого материала, датчика, чувствительный элемент которого помещен в слой ясследуемого материала, усилителя, соединенного с регистрирующим прибором z.

15

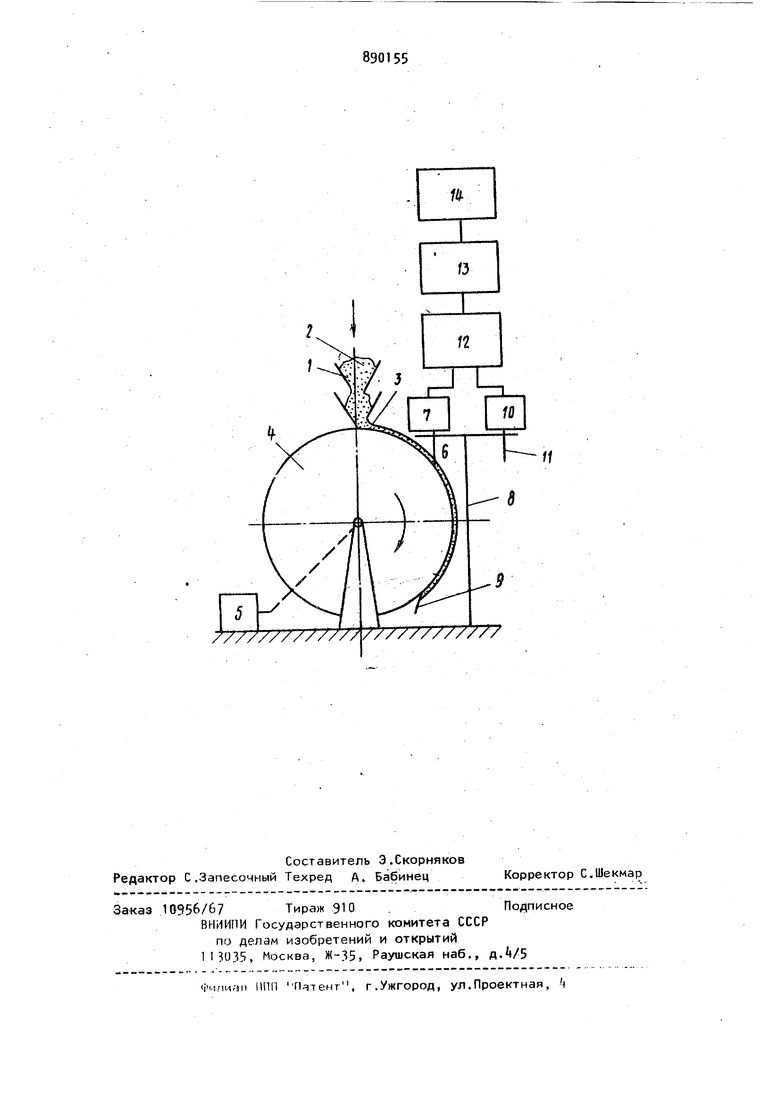

Недостатком этого устройства также является низкая точность определения размеров частиц, так как на величину перемещения чувствительно20го элемента оказывают влияние биение и износ барабана и вибрация, передаваемая датчику, истрчником которой является работающий двигатель- и вра3щаемый барабан. .Применение амортиэаторов и звукоизоляционных прокладок не позволяют полностью избавиться от «большого уровня шума на выходе датчика. Неоднородность плотности и высоты слоя анализируемого материала на поверхности барабана приводит к неоднозначности при определении размеров частиц. В результате этого точность определения размеров частиц также снижается. Целью изобретения является повышение точности определения размеров частиц. Поставленная цель достигается тем предложено устройство, содержащее ЬараЬан, установленный на валу , двигателя, бункер с исследуемым материалом, размещенный над барабаном, съемник исследуемого материала, установленный в нижней части барабана, датчик, чувствительный элемент которого помещен в слой исследуемого материала на барабане, усилитель, соединенный с регистрирующим прибором, которое снабжено формирователем слоя материала, установленным между бункером и барабаном, дополнительным датчиком, чувствительный элемент которого установлен вне слоя исследуемого .материала, и блоком вычитания сигналов датчиков, входы которого соединены с выходами датчиков, а выход - со входом усилителя, причем оба датчика естко закреплены на общем кронштейне. Паразитные колебания, порождаемые вибрациями работающего двигателя и вращаемого барабана, по конструкции устройства, кронштейну, на котором закреплены датчики, корпусу датчиков передаются их чувствительным элементам. Передаточные характеристики датчиков и паразитные электрические сигналы на их выходахравны. Паразитные электрические сигналы с выходов датчиков поступают в вычитающее устройство,где происходит их компенсация. Таким образом колебания чувствительного элемента, контактирующего с анализируемым материалом, будут представлять из себя наложение двух колебаний - полезного, обусловленно го взаимодействием чувствительного элемента с материалом, и паразитного за счет вибраций, колебания же чувствительного элемента, не связанногс с материалом, будут представлять из 5 себя только паразитные за счет вибраций, а равенство передаточных характеристик датчиков обеспечивает компенсацию указанных шумов в вычитающем устройстве. Освобождение полезного электрического сигнала от шумов позволяет исключить неоднозначности показаний устройства за счет действия шумов и повысить точность определения размеров частиц. Введение формирователя слоя материала ограничивает высоту слоя материала и обеспечивает таким образом постоянство глубины погружения в него чувствительного элемента, а при постоянстве скорости вращения барабана и подачи материала создает однородность плотности слоя материала. Исключение неоднозначности показаний устройства за счет неоднородности плотности и непостоянства глубины погружения чуствительного элемента 8 слой материала также повышает точность определения размеров частиц. Таким образом, новая совокупность существенных признаков повышает точность определения размеров частиц за счет исключения действия шумов на выходе датчика и обеспечения постоянства плотности анализируемой среды и глубины погружения чувствительного элемента датчика. На чертеже показана схема предлагаемого устройства. Устройство представляет собой бункер 1, из которого исследуемый материал 2 через формирователь слоя материала 3 поступает на барабан k, который вращается двигателем 5. Исследуемый материал 2 взаимодействует с чувствительным элементом 6 датчика 7. жестко закрепленного на кронштейне 8 и удаляется съемником 9. На кронштейне 8 также жестко закреплен второй датчик 10, чувствительный элемент 11 которого не взаимодействует с анализируемым материалом. Датчики 7 и 10 связаны с блоком вычитания сигналов датчиков 12, который через усилитель 13 соединен с регистрирующим прибором 1. Устройство работает следующим образом. Исследуемый сыпучий материал 2 (например цемент) из бункера 1 по-ступает на барабан k, который вращается двигателем 5. Частицы цемента, попадающие на барабан 4 под

5

действием центробежных сил поступают в формирователь слоя материала 3.

При механическом взаимодействии частиц цемента с чувствительным элементом 6 датчика 7 на выходе появляется импульсный электрический сигнал, пропорциональный размеру частиц цемента. После взаимодействия частиц цемента с чувствительным элементом 6 датчика 7 они удаляются с барабана съемником 9, чтобы вторично не участвовать в измерении. Вибрация, вызванная двигателем 5 и барабаном k, обуславливает на выходе датчика 6 сигнал шума, который накладывается на полезный сигнал.

Одновременно такой же сигнал шума появляется на выходе датчика 10, так как он жестко закреплен на одном и том же кронштейне 8, но не взаимодействует с частицами цемента. Сигнал обоих датчиков поступает на вход блока вычитания 12, где происходит компенсация сигнала шума. Полезный сигнал, свободный от сигнала шума, усиливается усилителем 13 и с выхода его поступает на вторичный прибор, который регистрирует результаты определения дисперсности частиц цемента.

Повышение точности измерения поз воляет определять частицы, размером менее 80 мкм. Так как содержание частиц размером менее 80 мкм в цементе составляет от 88 до 92- от общего количества частиц и характеризует качество работы помольных агрегатов, повышение точности определения дисперсности частиц размером менее

55«

80 мкм позволяет поддерживать работу цементных мельниц в заданном оптимальном режиме, что приводит к сокращению непроизводительных энергозатра

;Формула изобретения

Устройство для измерения разме-. ров частиц, содержащее барабан, установленный на валу двигателя, бункер исследуемым материалом, размешенный над барабаном, съемник исследуемого материала, установленный в нижней части барабана, датчик, чувствительный элемент которого помещен в слой исследуемого материала на барабане, усилитель и регистрирующий прибор,, отличающееся тем, что, с целью повышения точности измерения размеров частиц, оно снабжено формирователем слоя исследуемого материала, установленным между бункером и барабаном, дополнительным датчиком, чувствительный элемент которого установлен вне слоя исследуемого материала, и блоком вычитания сигналов датчиков, входы которого соединены с выходами датчиков, а выход со входом усилителя, причем оба датчика жестко закреплены на общем кронштейне.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР If , кл. G 01 N 15/00, 1979.

2.Авторское свидетельство СССР № 338257, кл. В 02 С 25/00, 1Эб9 (прототип).

с/Т

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗАТОР | 1990 |

|

RU2027151C1 |

| Способ определения сил сопротивления извлечению тел из сыпучего материала и устройство для его осуществления | 1990 |

|

SU1760400A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРИ ПОМОЩИ ДИФФЕРЕНЦИАЛЬНОГО ДАТЧИКА | 2019 |

|

RU2717904C1 |

| СТЕНД ДЛЯ АКУСТИЧЕСКИХ ИСПЫТАНИЙ ЭЛЕКТРОМЕХАНИЧЕСКОГО УСИЛИТЕЛЯ РУЛЕВОГО УПРАВЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2610846C1 |

| Способ определения массы сыпучего материала в емкости и устройство для его осуществления | 1987 |

|

SU1520351A1 |

| СПОСОБ СЕПАРАЦИИ АЛМАЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353439C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗМЕРЕНИЯ БЫСТРОПЕРЕМЕННОГО ДАВЛЕНИЯ | 2014 |

|

RU2572069C1 |

| Устройство для исследования магнитных свойств веществ | 1990 |

|

SU1781650A1 |

| Стенд для акустических испытаний усилителя рулевого управления в составе транспортного средства | 2018 |

|

RU2680211C1 |

| Автоматический гранулометр сыпучих материалов | 1984 |

|

SU1241106A1 |

Авторы

Даты

1981-12-15—Публикация

1980-04-09—Подача