1

Изобретение относится к устройствам для гранулирования порошкообразных материалов из тонкодисперсных суспензий, например полезных ископаемых, минеральных удобрений, отходов флотации угля и др., и может быть использовано в угольной, коксохимической, химической промышленности, а также в промышленности строительных материалов.

По основному авт. св. 806097 известен аппарат для гранулирования порошкообразных материалов, содержащий вращаюн ийся барабан, загрузочное устройство и разгрузочное устройство, включаюш,ее укрепленные на барабане ковши и неподвил ный желоб. Для повышения производительности за счет обеспечения более полной выгрузки материала, ковши укреплены на барабане шарнирно, внутри барабана установлен неподвижный направляюш.ий элемент дугообразной формы, контактирующий с ковшами, а верхний конец элемента расположен над разгрузочным желобом 1.

Недостатком этого аппарата является большое количество в осветленной воде твердых частиц гранулируемого порошкообразного материала, а также повышенная влажность получаемых гранул.

Целью дополнительного изобретения является снижение загрязнения осветленной

воды твердыми частицами и уменьшение влажности гранул.

Поставленная цель достигается тем, что транспортирующая спираль снабжена установленными перед разгрузочными желобом сливными трубами, укрепленными симметрично по периметру витка спирали и вдоль него, а отношение длины части трубы, находящейся внутри корпуса, к ширине этого витка спирали составляет 3-5 : :1,5-0,5. Витки на участке спирали от сливных труб в сторону разгрузочного желоба выполнены с равномерно возрастающей шириной, при этом ширина витка спирали у разгрузочного желоба превышает в 3-5 раз ширину спирали у сливных труб. Аппарат снабжен установленными после загрузочного устройства концентрично корпусу пластинами в форме дисков, при этом

20 расстояние между витком спирали и кромкой диска равно ширине витка спирали.

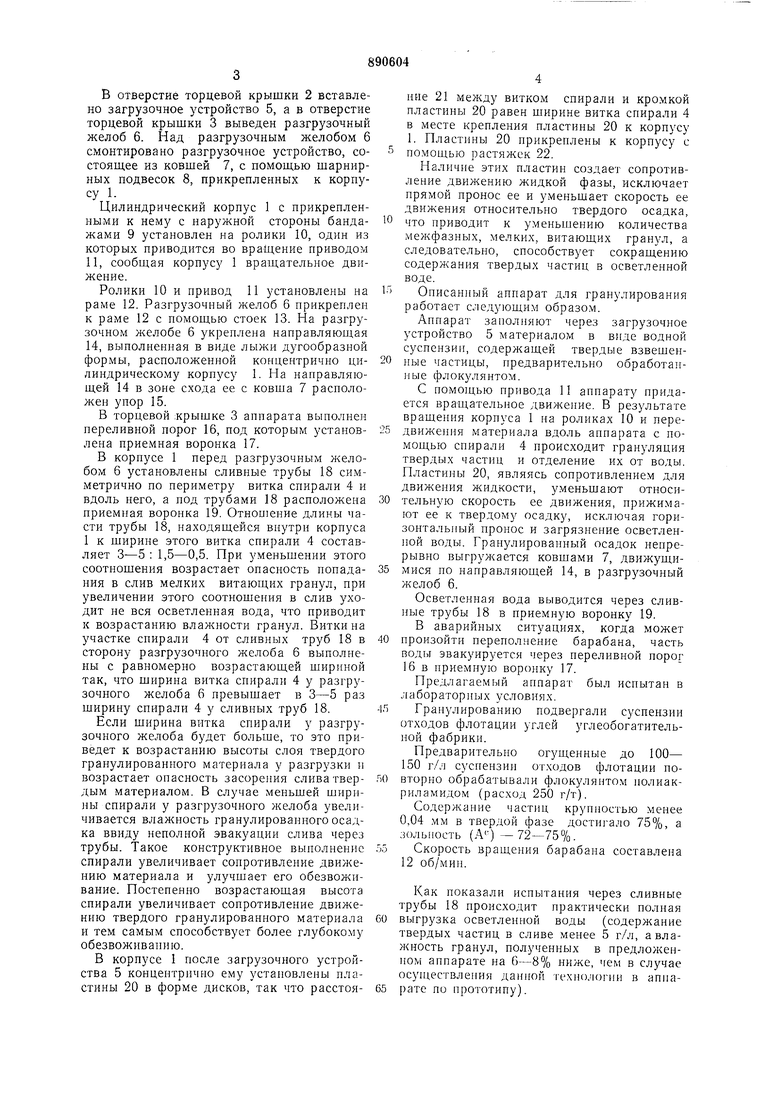

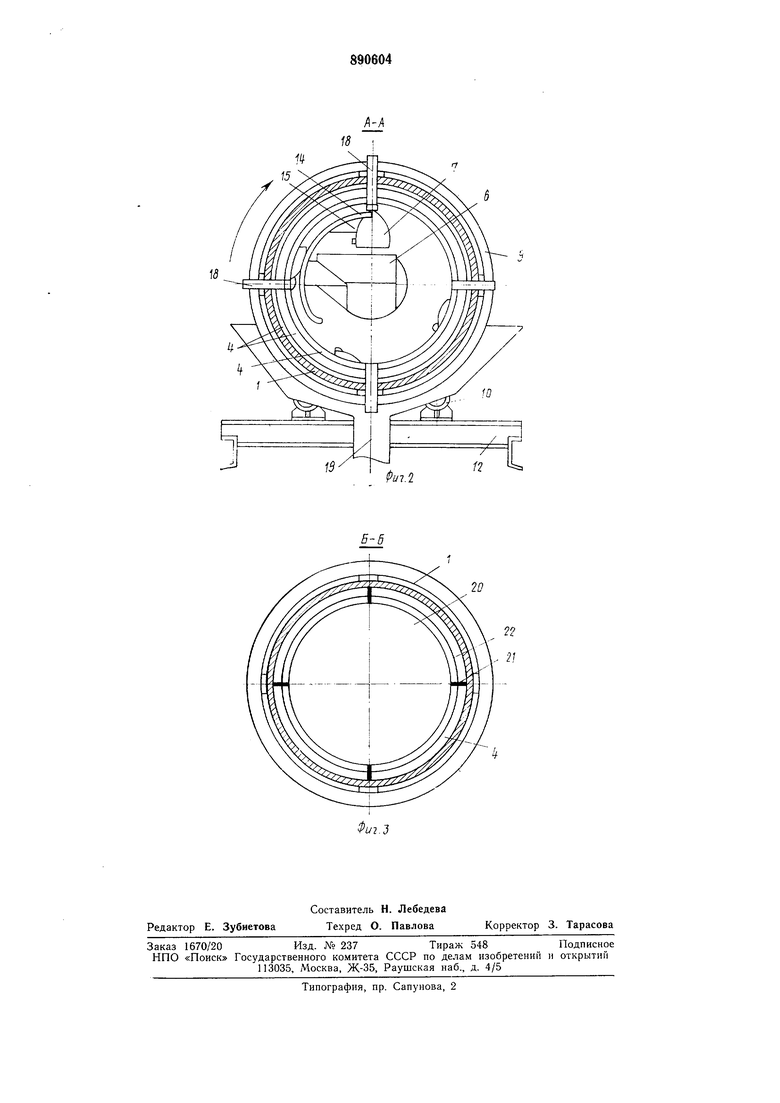

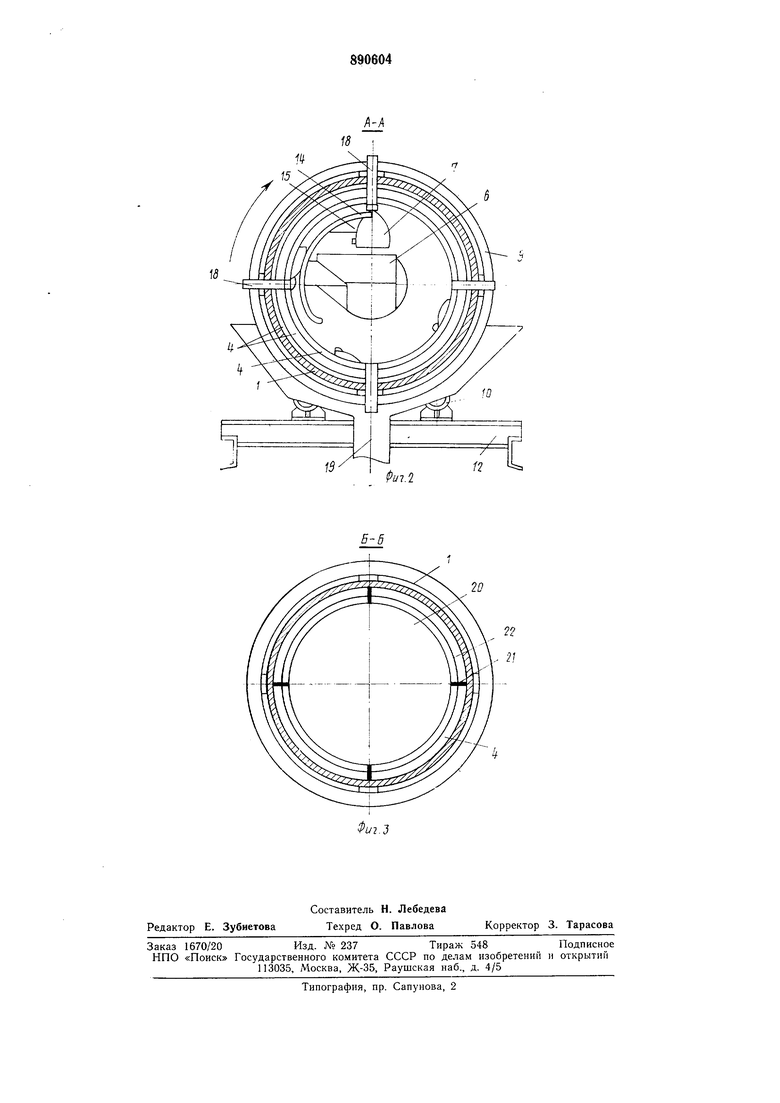

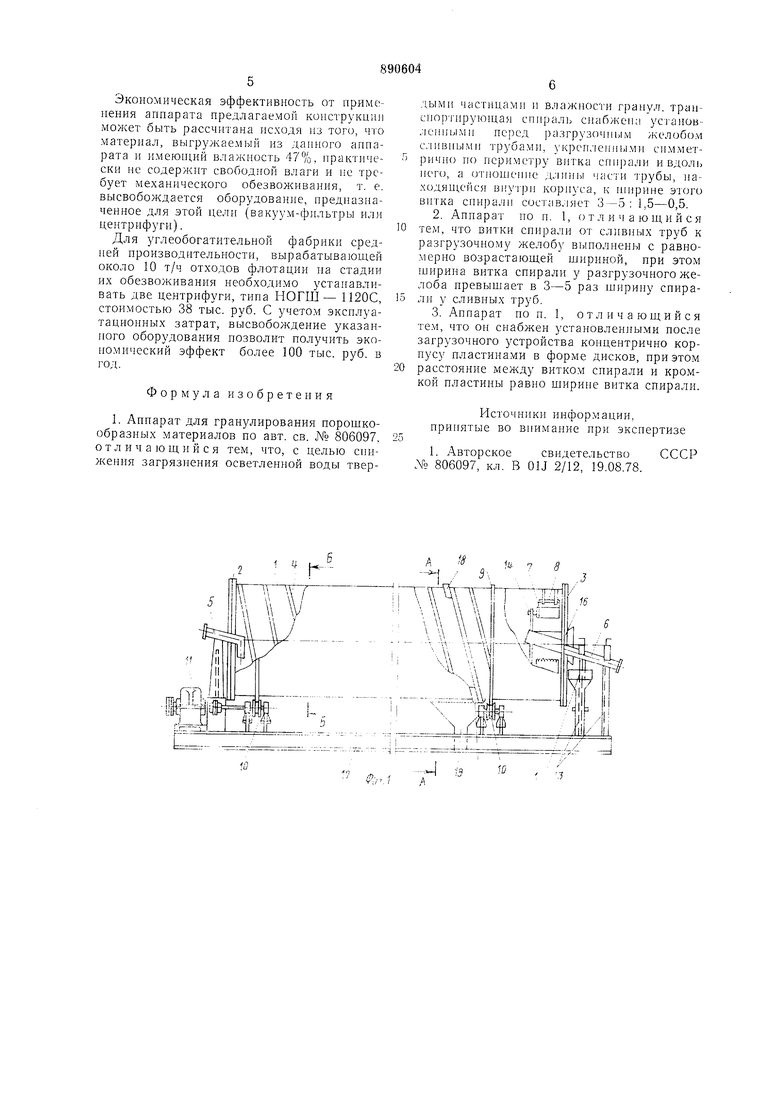

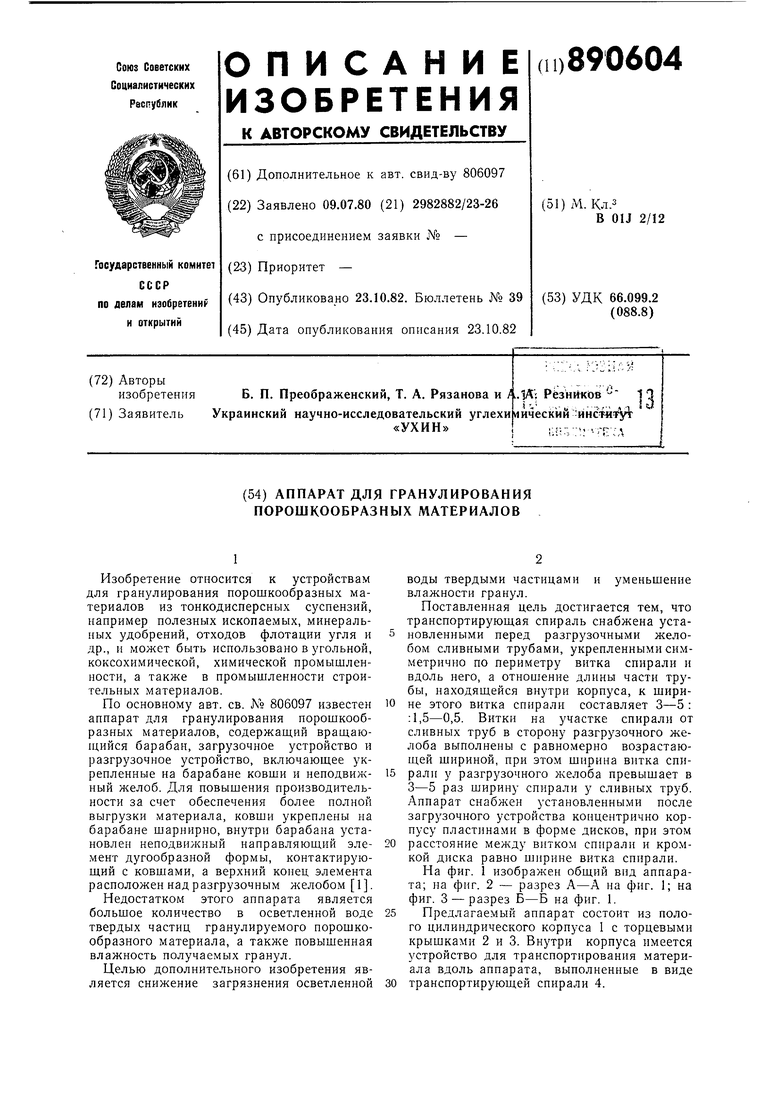

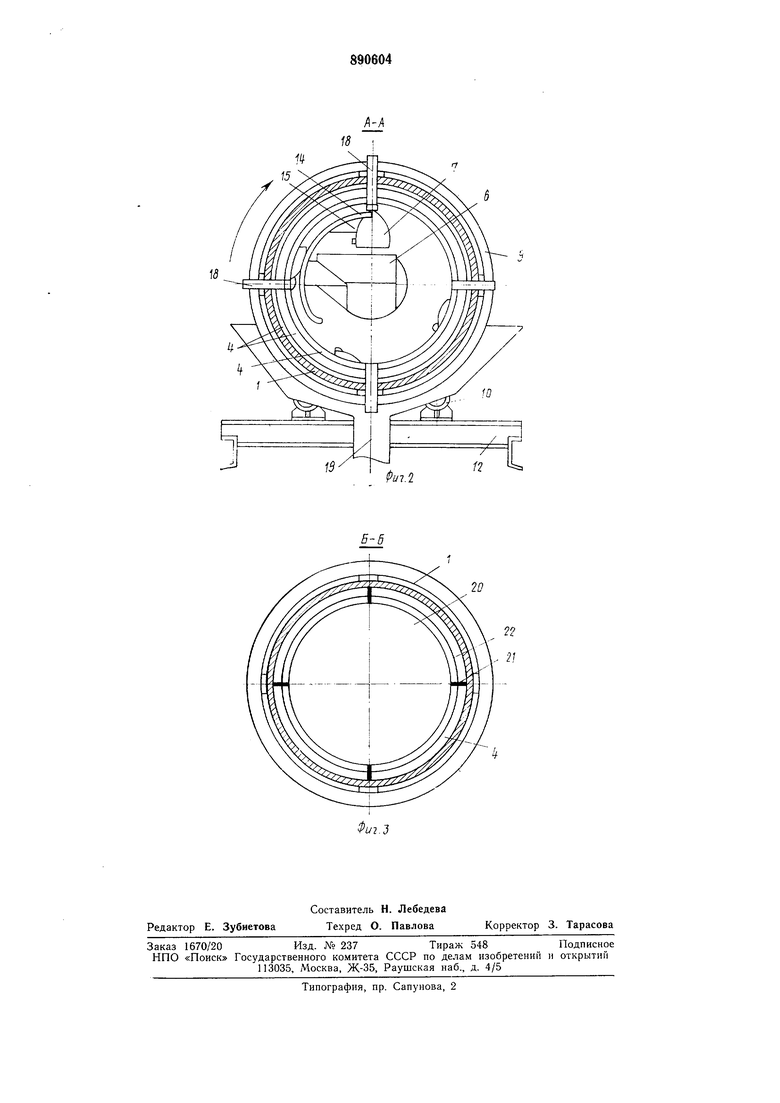

На фиг. 1 изображен общий вид аппарата; па фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 -разрез Б-Б на фиг. 1.

25 Предлагаемый аппарат состоит из полого цилиндрического корпуса 1 с торцевыми крышками 2 и 3. Внутри корпуса имеется устройство для транспортирования материала вдоль аппарата, выполненные в виде

30 транспортирующей спирали 4.

В отверстие торцевой крышки 2 вставлено загрузочное устройство 5, а в отверстие торцевой крышки 3 выведен разгрузочный желоб 6. Над разгрузочным желобом 6 смонтировано разгрузочное устройство, состояш,ее из ковшей 7, с помош,ью шарнирных подвесок 8, прикрепленных к корпусу 1.

Цилиндрический корпус 1 с прикрепленными к нему с наружной стороны бандажами 9 установлен на ролики 10, один из которых приводится во вращение приводом 11, сообщая корпусу 1 вращательное движение.

Ролики 10 и привод 11 установлены на раме 12. Разгрузочный желоб 6 прикреплен к раме 12 с помощью стоек 13. На разгрузочном желобе 6 укреплена направляющая 14, выполненная в виде лыжи дугообразной формы, расположенной концентрично цилиндрическому корпусу 1. На направляющей 14 в зоне схода ее с ковша 7 расположен упор 15.

В торцевой ;крышке 3 аппарата выполнен переливной порог 16, под которым установлена приемная воронка 17.

В корпусе 1 перед разгрузочным желобом 6 установлены сливные трубы 18 симметрично по периметр} витка спирали 4 и вдоль него, а под трубами 18 расположена приемная воронка 19. Отнопшние длины части трубы 18, находящейся внутри корпуса 1 к ширине этого витка снирали 4 составляет 3-5 : 1,5-0,5. При уменьшении этого соотношения возрастает опасность попадания в слив мелких витающих гранул, при увеличении этого соотношения в слив уходит не вся осветленная вода, что нриводнт к возрастанию влажности гранул. Витки на участке спирали 4 от сливных труб 18 в сторону разгрузочного желоба 6 выполнены с равномерно возрастающей шириной так, что ширина витка спирали 4 у разгрузочного желоба 6 превышает в 3-5 раз ширину спирали 4 у сливных труб 18.

Если ширина витка спирали у разгрузочного желоба будет больше, то это нриведет к возрастанию высоты слоя твердого гранулированного материала у разгрузки и возрастает опасность засорения слива твердым материалом. В случае меньшей ширины спирали у разгрузочного желоба увеличивается влаЛСность гранулированного осадка ввиду неполной эвакуации слива через трубы. Такое конструктивное выполнение спирали увеличивает сопротивление движению материала и улучшает его обезвоживание. Ностепенно возрастаюшая высота спирали увеличивает сопротивление движению твердого гранулированного материала и тем самым способствует более глубокому обезвоживапию.

В корпусе 1 после загрузочного устройства 5 концентрично ему установлены пластины 20 в форме дисков, так что расстояние 21 между витком спирали и кромкой пластины 20 равен ширине витка спирали 4 в месте крепления пластины 20 к корпусу 1. Нластины 20 прикренлены к корпусу с помощью растяжек 22.

Наличие этих нластин создает сопротивление движению жидкой фазы, исключает прямой пронос ее и уменьшает скорость ее движения относительно твердого осадка, что приводит к уменьшению количества межфазных, мелких, витающих гранул, а следовательно, способствует сокращению содержания твердых частиц в осветленной воде.

Описанный аппарат для гранулирования работает следующим образом.

Анпарат заполняют через загрузочное устройство 5 материалом в виде водной суспензии, содержащей твердые взвешенные частицы, предварительно обработанные флокулянтом.

С помощью привода II аппарату придается вращательное движение. В результате вращения корпуса 1 на роликах 10 и передвижения материала вдоль аппарата с помощью спирали 4 происходит грануляция твердых частиц и отделение их от воды. Нластины 20, являясь сопротивлением для движения жидкости, уменьшают относительную скорость ее движения, нрижимают ее к твердому осадку, исключая горизонтальный пронос и загрязнение осветлен юй воды. Гранулированный осадок непрерывно выгружается ковшами 7, движушимися по направляющей 14, в разгрузочный желоб 6.

Осветленная вода выводится через сливные трубы 18 в нриемную воронку 19. В аварийных ситуациях, когда может

произойти переполнение барабана, часть воды эвакуируется через нереливной порог 16 в приемпую воронку 17.

Нредлагаемый аппарат был испытан в лабораторных условиях.

Гранулированию подвергали суспензии отходов флотации углей углеобогатительной фабрики.

Предварительно огущенные до 100- 150 г/л суснензии отходов флотации повторно обрабатывали флокулянтом полиакриламидом (расход 250 г/т).

Содержание частиц крупностью менее 0,04 мм в твердой фазе достигало 75%, а зольность () -72-75%.

Скорость вращения барабана составлена 12 об/мин.

Как показали испытания через сливные трубы 18 происходит практически полная

выгрузка осветленной воды (содержание твердых частиц в сливе менее 5 г/л, а влажность гранул, полученных в предложенном аппарате на 6-8% ниже, чем в случае осун.1,ествления данной технсхмогии в апнарате но прототипу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для гранулированияпОРОшКООбРАзНыХ МАТЕРиАлОВ | 1978 |

|

SU806097A1 |

| Пластинчатый сгуститель | 1988 |

|

SU1611380A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ И ПЕННОЙ СЕПАРАЦИИ | 1994 |

|

RU2086305C1 |

| Вакуумгидроциклон-сгуститель | 1981 |

|

SU957975A1 |

| Дешламатор | 1979 |

|

SU927267A1 |

| ОТСТОЙНИК ДЛЯ ОСВЕТЛЕНИЯ СУСПЕНЗИЙ | 2003 |

|

RU2273606C2 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ И ПЕННОЙ СЕПАРАЦИИ | 1992 |

|

RU2038863C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| Сгуститель | 1986 |

|

SU1333370A1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

Составитель Н. Лебедева Техред О. Павлова

Редактор Е. Зубиетова

Заказ 1670/20Изд. Ns 237Тираж 548Подписное

НПО «Поиск Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

20

Корректор 3. Тарасова

Экономическая эффективность от применения апнарата предлагаемой конструкции может быть рассчитана исходя из того, что материал, выгружаемый из даииого аппарата и имеюи1,ий влажность 47%, практически не содержит свободной влаги и не требует механического обезвоживания, т. е. высвобождается оборудование, предназначенное для этой цели (вакуум-фильтры или центрифуги).

Для углеобогатительной фабрики средней нроизБОдительности, вырабатывающей около 10 т/ч отходов флотации на стадии их обезвоживания необходимо устаиавливать две центрифуги, типа НОГШ- 1120С, стоимостью 38 тыс. руб. С учетом зкснлуатациоиных затрат, высвобождение указанного оборудования позволит получить экономический эффект более 100 тыс. руб. в год.

Формула изобретения

дыми част1щами и влажности гранул, транснортируюнгая спираль c}ia6 Keii;i усчановленными перед разгрузочшльм желобом с.ливными рубами, Kpen;ieinibiMi снмметрично но иериметру витка cniijiajui и вдоль него, а отношение д.чнны части трубы, находяи1,ейся виутрн корнуса, к Н1ирине этого витка сннрали составляет 3-5: 1,5-0,5.

разгрузочному желобу вынолнены с равномерно возрастающей шириной, при этом щнрииа витка спирали у разгрузочного желоба превын1ает в 3-5 раз ширину спирали у сливных труб.

расстояние между витком спирали и кромкой пластины равно ширине витка спирали.

Источники информации, принятые во внимание при экспертизе

СССР

Авторы

Даты

1982-10-23—Публикация

1980-07-09—Подача