Изобретение относится к производству минеральных удобрений, в частности к производству гранулированных азотных удобрений, и может быть использовано в химической и других отраслях промышленности.

Известно устройство для грануляции удобрений, представляющее собой ленточный конвейер, расположенный под наклоном, движущийся вверх навстречу скатывающимся под действием собственного веса частицам. При движении ленты гранулы по мере укрупнения скатываются вниз и, достигнув заданного размера, покидают ленту [1. В.П. Классен, Основы техники гранулирования.- М.: Химия, 1982, с. 206-207].

Основным недостатком таких устройств является низкая производительность по готовому продукту, обусловленная тем, что мелкие частицы концентрируются во внутренней области сечения слоя материала и изолированы от подаваемого материала крупными гранулами, которые увеличиваются сверх заданного размера. Таким образом, процесс гранулообразования идет недостаточно интенсивно, а гранулят содержит большое количество гранул нетоварных фракций.

Известны способы гранулирования азотных удобрений в псевдоожиженном слое и устройства для их осуществления, в которых гранулы высушиваемого материала находятся в псевдоожиженном состоянии на решетке, под которую через штуцер подается воздух при температуре 300oC. В псевдоожиженный слой с большой скоростью (5-10 Wвит) через сопла подается в виде струй воздух при температуре 500oC. Высушиваемый материал вводится в слой через штуцер в виде суспензии, которая распределяется по поверхности гранул и, высушиваясь, обеспечивает их рост. В периодически действующих устройствах твердые частицы не выводятся до полной отработки. В устройствах непрерывного действия осуществляется противоток зернистого материала, т.е. происходит постоянный вывод отработанных твердых частиц и замена их свежим зернистым материалом [2. А.Н. Плановский, Процессы и аппараты химической и нефтехимической технологии.- М.: Химия, 1987, с. 99-107].

Недостатками известных способов и устройств являются низкий выход целевого продукта, значительные локальные перегревы и связанные с этим нарушения в протекании ряда технологических процессов.

Известны устройство и способ гранулирования азотных удобрений путем постепенного наращивания или укрупнения размеров гранул в непрерывно действующих аппаратах со взвешенным (кипящим, псевдоожиженным) слоем материала. Гранулирование осуществляют смешиванием с ретуром, т.е. с частью готового продукта. После окончания процесса гранулы рассеиваются и фракции, не отвечающие по размерам зерен техническим условиям на продукт (с более мелкими и более крупными зернами), используются в качестве ретура, причем крупная фракция предварительно измельчается [3. М. Е. Позин Технология минеральных удобрений.- М.: Химия, 1965, с. 63-68, 196 - прототип].

Недостатками является низкий выход целевого продукта, что связано с возможностью проскока значительных количеств газа без достаточного контакта с твердыми частицами, эрозия аппаратуры, возникновение значительных зарядов статического электричества, необходимость установки мощных газоочистительных устройств, что влияет на себестоимость готового продукта.

Наиболее близким по технической сущности и достигаемому эффекту является способ гранулирования минеральных удобрений и устройство для его осуществления, в котором устройство содержит наклонный ленточный конвейер, укрытие верхней рабочей ветви ленты, имеющее боковые стенки и плоскую крышку, в которой установлены распылители плава, а также загрузочное и разгрузочное устройства. Загрузочное устройство расположено в нижней части наклонного ленточного конвейера и выполнено в виде загрузочной воронки. Разгрузочное устройство представляет собой переливную трубу, закрепленную на боковой стенке укрытия. Процесс гранулирования осуществляется в рабочем пространстве, ограниченном верхней рабочей ветвью ленты и укрытием, причем в процессе работы верхняя рабочая ветвь ленты принимает форму желоба. Частицы материала подаются на рабочую поверхность ленты в нижней части конвейера. При движении снизу вверх лента увлекает частицы из нижней части слоя, которые затем под действием силы тяжести скатываются, возвращаясь в верхний слой. В результате этого частицы нижней части слоя, контактирующие с лентой, приобретают восходящее движение, а частицы верхней части слоя - нисходящее и постепенно занимают место частиц нижней части слоя [4. Патент FR 1545663, кл. B 01 J 2/26, 1968].

Недостатками прототипа является то, что из-за концентрации основной массы материала в нижней части желоба создаются крайне неблагоприятные условия для охлаждения и отвода конденсата, образующегося при кристаллизации плава на поверхности частиц, и, кроме того, затруднительно равномерное орошение плавом частиц в толстом слое материала. Поэтому практически невозможно получить гранулят заданного гранулометрического состава, что снижает производительность по готовому продукту.

В основу изобретения поставлена задача усовершенствования способа гранулирования азотных удобрений путем многократного напыления плава на ретур в специальном совмещеннoм с охлаждением устройстве в кипящем вращающемся навстречу друг к другу двухвалковом слое, с последующим охлаждением образовавшихся гранул, что позволяет обеспечить высокое качество готового продукта, за счет интенсивного перемешивания практически выравнивается поле температур, устраняется возможность значительных локальных перегревов и связанных с этим нарушений в протекании ряда технологических процессов.

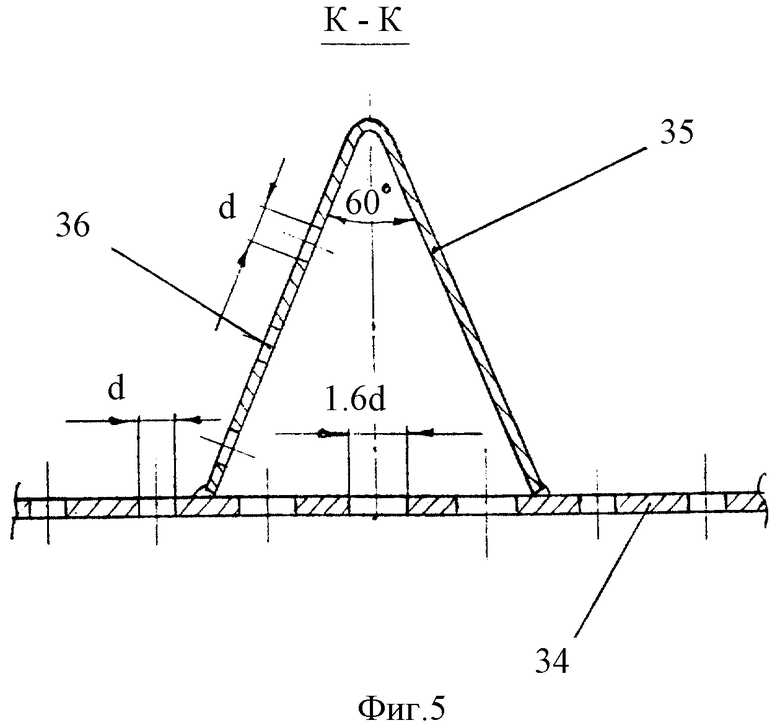

Поставленная задача достигается благодаря тому, что в способе гранулирования азотных удобрений, заключающемся в наращивании размеров мелких гранул до требуемой величины путем многократного напыления плава азотных удобрений на поверхность гранул затравочного материала (ретура), согласно изобретению гранулирование производят при постоянной температуре, ниже температуры кристаллизации, по всей длине зоны гранулирования, с последующим охлаждением получаемого ретура и направлением его на повторное гранулирование, с созданием разряжения над кипящим слоем до 0,0035-0,0045 МПа, образовавшийся продукт направляют в классификатор для разделения его на товарную фракцию размером 2-4 мм, мелкую фракцию, в качестве ретура, размером 0,5-2 мм, крупную фракцию свыше 4 мм с последующим дроблением для компенсации недостатка ретура, причем полученный ретур направляют обратно на повторное гранулирование, а товарную фракцию - во вторую ступень охлаждения до 40oC и далее на упаковку или склад. Устройство для гранулирования содержит корпус, в нижней части которого расположены воздухоподводящие, а в верхней - воздухоотводящие штуцеры, общую воздухораспределительную решетку, установленную над воздухоподводящими штуцерами, штуцер выгрузки гранулированного продукта, причем внутри корпуса по центру на расстоянии от торцевой стенки корпуса со стороны штуцера выгрузки и над общей воздухораспределительной решеткой смонтирован узел гранулирования в виде двухвалкового вращающегося навстречу друг к другу желоба, содержащего в нижней части волнообразную ломаную с углом 45o к горизонту и 60o у вершины волны рабочую решетку с отверстиями по одному ряду на горизонтальных участках и по 3-5 рядов на наклонных под углом 45o к горизонту участках, две боковые стенки узла гранулирования, выполненные расходящимися под углом 60o от рабочей решетки вверх на ширину 2,3 В, где В - ширина проекции рабочей решетки на горизонтальную плоскость, и переходящими на вертикальные участки, с размером между ними - 1,6 В, сопряженными с наклонными участками по радиусу и снабженными в конце по ходу потока выгрузочными окнами, высота которых не превышает величину радиуса, две внутренние по всей длине узла гранулирования расходящиеся под углом 45o и заканчивающиеся загибом вовнутрь по радиусу концентрично боковым стенкам перегородки, установленные с зазором над рабочей решеткой выше зоны действия потока воздуха через отверстия в рабочей решетке и закрепленные на боковых стенках узла гранулирования при помощи косынок снизу и сверху с шагом по длине, в верхней части у края верхних кромок продольных перегородок по оси гранулятора установлен обогреваемый коллектор с распыляющими форсунками, расположенными в два ряда с факелами распыла, направленными в сторону продольных перегородок под углом 45o к горизонту; коллектор снабжен двухскатным укрытием с центральным углом у вершины 60o, нижние концы скатов отогнуты по радиусу в сторону продольных перегородок с зазором к ним, две вертикальные стенки установлены между общей воздухораспределительной решеткой и рабочей волнообразной решеткой узла гранулирования, по оси узла гранулирования установлены узлы пересыпки, выполненные в виде коробов прямоугольного сечения, проходящие через волнообразную рабочую решетку на некоторую высоту над ней, раздваивающиеся книзу и проходящие через вертикальные стенки насквозь; по бокам узла гранулирования и со стороны выгрузочного штуцера между наружными боковыми стенками корпуса и вертикальными стенками под рабочей решеткой узла гранулирования ниже этой решетки на расстоянии B, равном ширине проекции рабочей решетки на горизонтальную плоскость, с двух сторон и в торце установлена рабочая решетка охлаждающего фонтанирующего кипящего слоя, которая снабжена устройствами принудительного перемещения охлаждаемого продукта в сторону выгрузки, в виде пустотелых треугольных порогов с углом у вершины 60o с отверстиями на стенке в сторону направления движения материала, причем аналогичными устройствами в два ряда снабжена рабочая решетка узла гранулирования.

Поддержание постоянной температуры, ниже температуры кристаллизации (температура в зоне грануляции порядка 100oC), по всей длине зоны гранулирования позволяет устранить значительные локальные перегревы и связанные с этим нарушения в протекании ряда технологических процессов.

Создание разряжения над кипящим слоем порядка 0,0035-0,0045 МПа и обеспечение постоянной температуры процесса гранулирования, ниже температуры кристаллизации, позволяет удалять из гранул избыточную влагу (до 0,3%), что устраняет слеживаемость и положительно влияет на потребительские свойства готового продукта, обеспечивая его надежное и длительное хранение.

Приготовление ретура в нужном количестве и требуемой фракции обеспечивается отсевом мелкой фракции (пыли) из зоны гранулирования; охлаждение осуществляется протягиванием рабочего воздуха через совмещенный аппарат кипящего слоя со скоростью, достаточной для уноса пыли вместе с воздухом.

Вся совокупность предлагаемых конструкционных элементов позволяет обеспечить надежную и длительную работу в оптимальном технологическом режиме с достижением высокого выхода по готовому продукту.

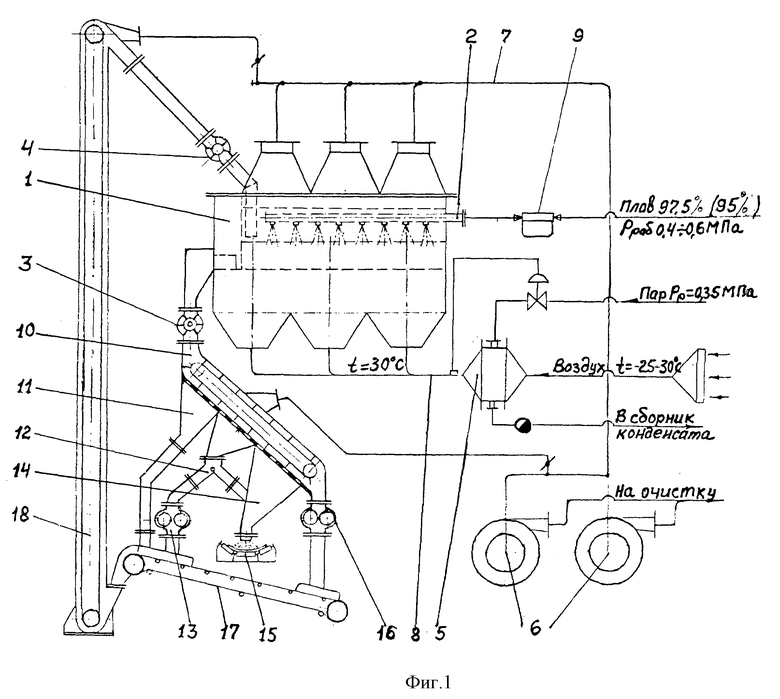

Предлагаемый способ гранулирования азотных удобрений и устройство для его осуществления схематически изображены на чертежах.

На фиг. 1 - принципиальная схема способа гранулирования.

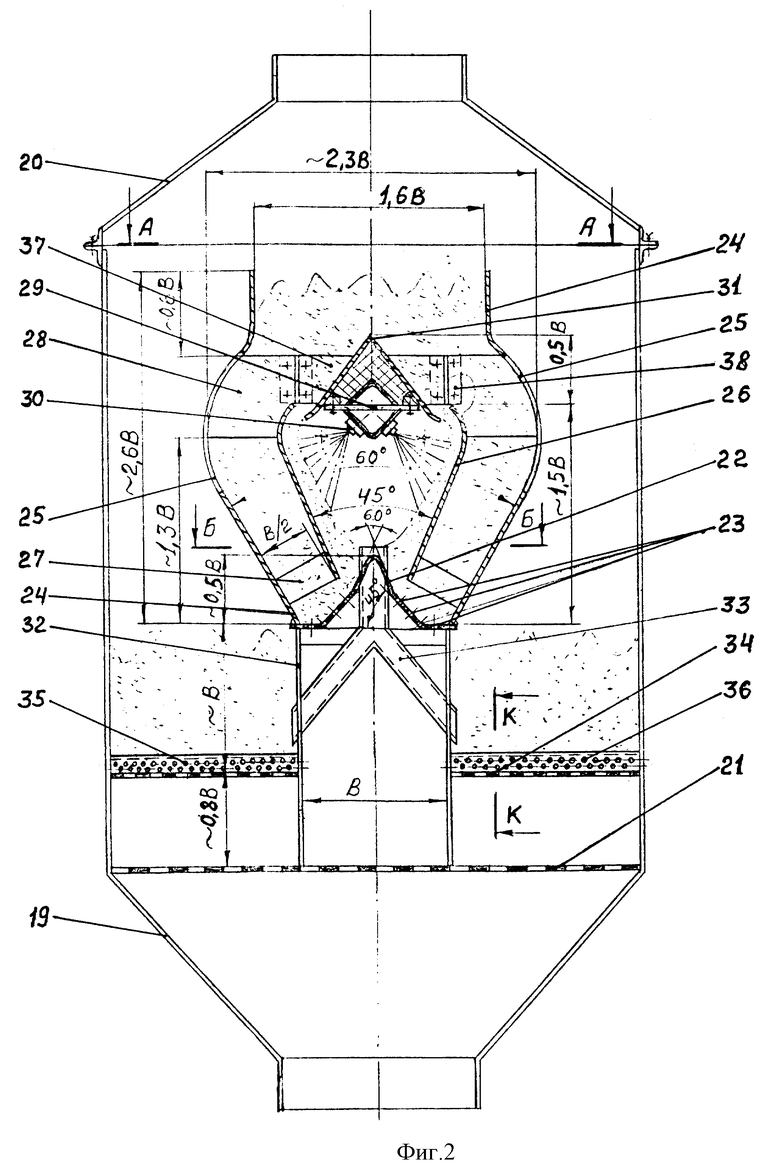

На фиг. 2 - поперечный разрез в вертикальной плоскости устройства.

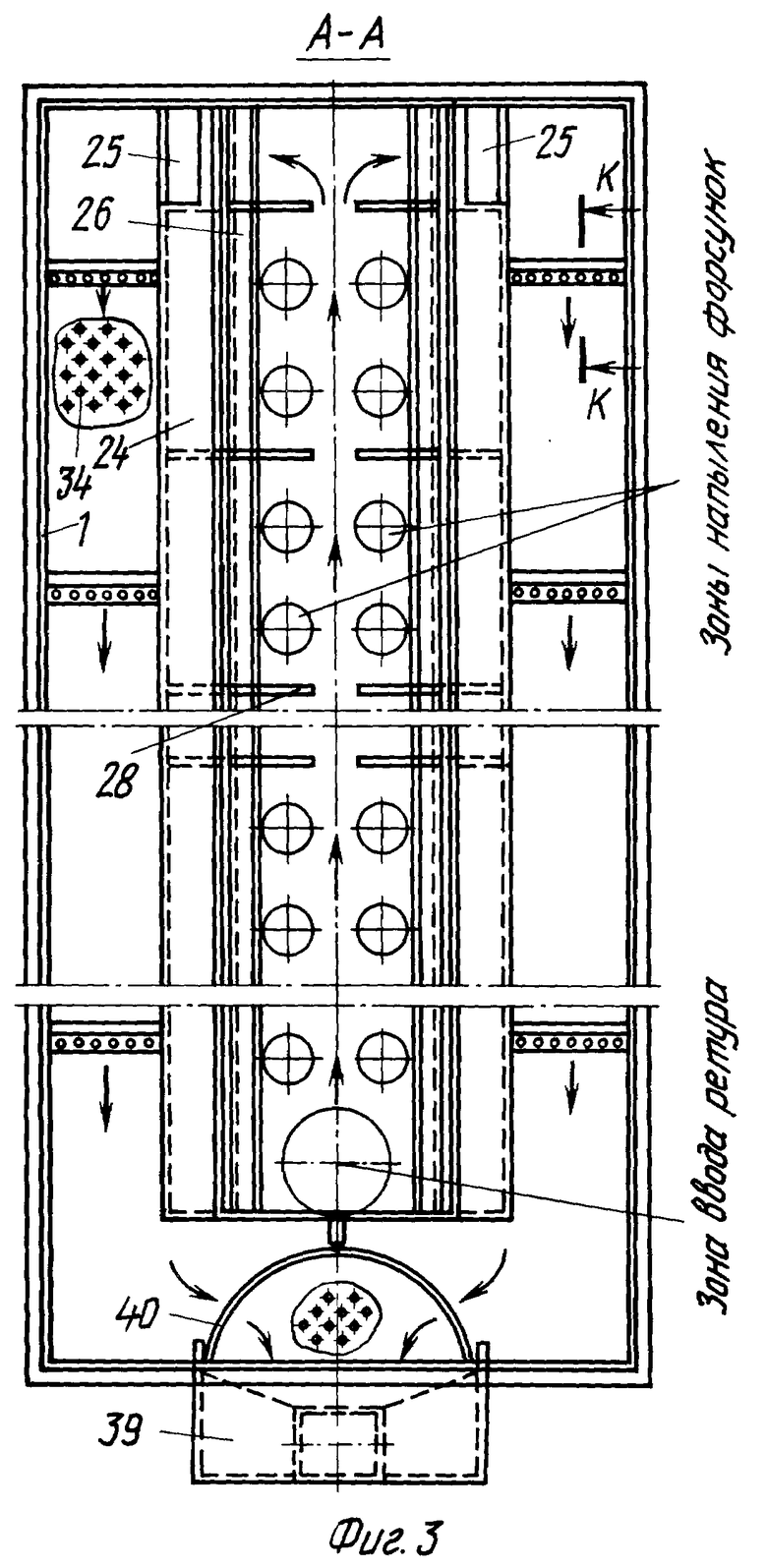

На фиг. 3 - горизонтальный разрез А-А по фиг. 2.

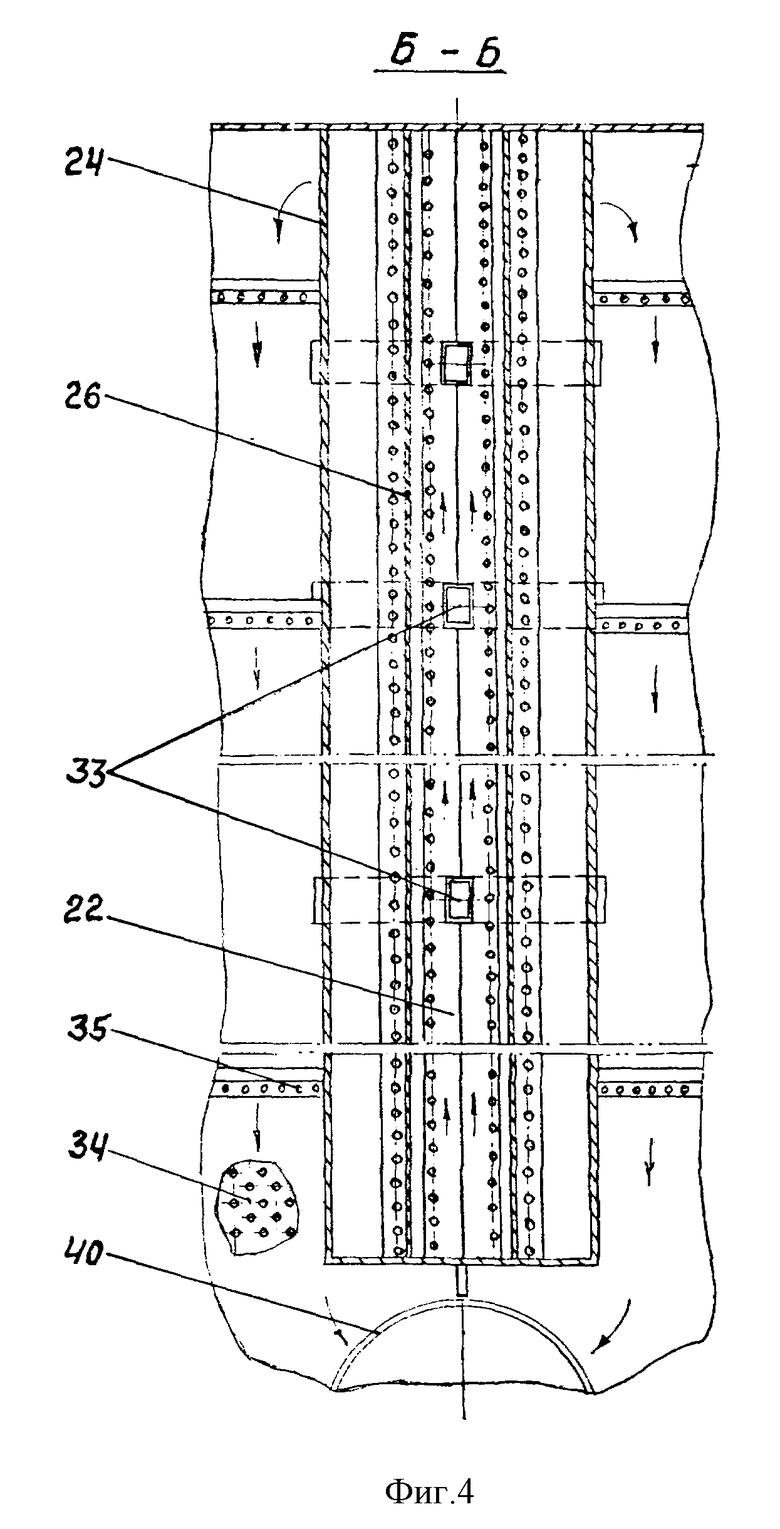

На фиг. 4 - горизонтальный разрез Б-Б по фиг. 2.

На фиг. 5 - сечение К-К по устройству принудительной подачи материала по фиг. 2, 3.

Способ гранулирования азотных удобрений поясняется фиг. 1, где представлена принципиальная схема способа. Устройство 1 содержит штуцер 2 подачи плава, выгрузочный питатель 3 гранулированного охлажденного продукта, питатель 4 ввода ретура, подогреватель 5 входящего наружного воздуха в качестве рабочего, вытяжной вентилятор 6 протяжки через устройство рабочего воздуха, соединительные воздуховоды 7 и 8, замерный узел 9 контроля количества подаваемого на грануляцию плава, а также узел классификации получаемого продукта на товарную фракцию и ретур, узел подготовки недостатка ретура из товарной фракции и передачи фракций по назначению, содержащие классификатор 10 со штуцером 11 выдачи продукта на дробилку 13 в качестве ретура, штуцер 14 выдачи товарного продукта на конвейер 15 транспортировки его на вторую ступень охлаждения и далее на склад или отделение затаривания, дробилку 16 измельчения крупных некондиционных гранул в качестве ретура, конвейер 18 (элеватор) транспортировки и подачи ретура в зону гранулирования.

Устройство 1 содержит нижние воздухоподводящие штуцеры 19 и верхние воздухоотводящие штуцеры 20, снабженo внизу над воздухоподводящими штуцерами 19 общей воздухораспределительной решеткой 21. По центру внутри устройства 1 на расстоянии 500-800 мм от передней торцевой стенки в плане и над общей воздухораспределительной решеткой на высоте H смонтирован узел гранулирования в виде двухвалкового вращающегося навстречу друг другу желоба, содержащего в нижней части волнообразную ломаную с углом 45o к горизонту и 60o у вершины рабочую решетку 22 с отверстиями 23 по одному ряду на горизонтальных участках и по 3-5 рядов на наклонных под углом 45o к горизонту участках. Две боковые стенки 24 узла гранулирования выполнены расходящимися между собой под углом 60o от рабочей решетки вверх на ширину 2,3 B, где B - ширина проекции рабочей решетки 22 на горизонтальную плоскость, и переходящими на вертикальные участки с размером 1,6B, сопряженными с наклонными и вертикальными участками по некоторому радиусу и снабженными в конце по ходу потока выгрузочными окнами 25, высота которых находится в пределах радиуса, две внутренние, по всей длине узла гранулирования расходящиеся под углом 45o и заканчивающиеся загибом вовнутрь по радиусу концентрично боковым стенкам 24 перегородки 26. Перегородки 26 установлены с зазором над рабочей решеткой 22 выше зоны действия потока воздуха, проходят через отверстия 23 в рабочей решетке 22 и закреплены на боковых стенках 24 узла гранулирования при помощи косынок 27 - снизу и 28 - сверху с некоторым шагом по длине. В верхней части у края верхних кромок внутренних продольных перегородок 26 по оси гранулятора установлен обогреваемый коллектор 29 с распыляющими форсунками 30, расположенными в два ряда с факелами распыла, направленными в сторону продольных перегородок 26 под углом 45o к горизонту. Коллектор 29 снабжен двухскатным укрытием 31 с центральным углом у вершины 60o, нижние концы скатов которого отогнуты по радиусу в сторону продольных перегородок 26 и с некоторым зазором к ним. Две вертикальные стенки 32 с расстоянием между ними, равным ширине проекции рабочей решетки 22 на горизонтальную плоскость (B = 250-300 мм), установлены между общей воздухораспределительной решеткой 21 и рабочей волнообразной решеткой 22 узла гранулирования. Узлы перелива 33 (пересыпки) в количестве не менее трех выполнены в виде коробов прямоугольного сечения, установленных по оси узла гранулирования, проходящих через волнообразную рабочую решетку 22 на некоторую высоту над ней, раздваивающихся книзу и проходящих через вертикальные стенки 32 насквозь. Между наружными боковыми стенками корпуса устройства 1 кипящего слоя и вертикальными стенками 32 под рабочей решеткой 22 узла гранулирования, ниже этой решетки на расстоянии B с двух сторон установлены две рабочие решетки 34 охлаждающего фонтанирующего кипящего слоя, которые снабжены устройствами 35 (не менее трех) принудительного перемещения охлаждаемого продукта в сторону выгрузки в виде треугольных пустотелых порогов с углом у вершины 60o с отверстиями 36 на стенке в сторону направления движения материала, причем аналогичными устройствами 35 в два ряда снабжена рабочая решетка 22 узла гранулирования.

Обогреваемый коллектор 29 подачи плава на грануляцию с распыляющими форсунками 30 крепится в нужном положении к верхним косынкам 28 при помощи косынок 37, закрепленных на двухскатном укрытии 31 и соединительных накладок 38. Устройство 1 со стороны ввода ретура в узел гранулирования снабжено штуцером 39 и выгрузочным порогом 40, установленным на рабочей решетке 34.

Способ гранулирования азотных удобрений в устройстве для его осуществления производится следующим образом.

Вначале включается в работу вентилятор 6 протяжки рабочего воздуха через устройство 1 и отсоса пыли от узла классификации 10 и элеватора 18, затем на конвейер 17 подается товарный продукт со стороны в качестве затравочного материала (ретура) и далее через элеватор 18 и шлюзовый питатель 4 подается в начало узла гранулирования, в зону ввода ретура до тех пор, пока не заполнится и не начнется режим псевдоожижения во всем устройстве 1, и затравочный материал из устройства 1 через шлюзовый питатель 3, классификатор 10, штуцер 11, делитель 12, дробилку 13, поступит повторно на конвейер 17 уже в виде рабочего ретура, после чего через штуцер 2 в коллектор 29 и форсунки 30 подается 97,5%-ный плав аммиачной селитры или 95%-ный плав карбамида на гранулирование.

В узле гранулирования рабочий воздух, проходя через отверстия 23 в рабочей решетке 22, в основном под углом 45o к горизонту, направляется в два боковых расширяющихся снизу вверх канала между боковыми стенками 24 и внутренними перегородками 26, увлекает за собой гранулы различного размера, т.е. ретур, создавая при этом их псевдоожижение и далее двигаясь выше верхней кромки внутренних перегородок 26 и ниже верхней кромки боковых стенок 24 по закругленной траектории, объединяется в один общий поток, где происходит затухание псевдоожижения, и рабочий воздух, отделившись от продукта, уходит вверх к воздухоподводящим штуцерам 20, а продукт через зазор между внутренними перегородками 26 и стенками двухскатного укрытия 31 ссыпается вниз по наклонной плоскости перегородок 26 к рабочей решетке 22 и затем под действием разряжения, создаваемого движением воздуха через отверстия 23 в рабочей решетке 22, через зазор между нижними кромками внутренних перегородок 26 и наклонными стенками рабочей решетки 22 повторно направляется на псевдоожижение, создавая таким образом эффект вращающегося навстречу друг другу двухвалкового кипящего слоя. В момент скатывания затравочного материала по наклонной плоскости продольных перегородок 26 производится распыление плава аммиачной селитры или карбамида форсунками 30 и нанесение его тонким слоем на поверхность вращающихся гранул, которые постепенно увеличиваются в размере за счет многократного попадания их в зону действия форсунок в результате работы вращающегося кипящего слоя и продольного перемещения к выгрузочным окнам 25, причем более крупные гранулы затравочного продукта (ретура) в процессе скатывания по наклонной поверхности продольных перегородок 26 сегрегируются из толщины слоя на поверхность, первыми подвергаются напылению, увеличиваются в диаметре и раньше удаляются из узла гранулирования в боковые секции охлаждающего фонтанирующего кипящего слоя через узлы 33 перелива (не менее трех), равномерно расположенные с некоторым шагом по длине узла гранулирования. Более мелкие гранулы затравочного продукта постепенно, по мере продвижения вдоль узла гранулирования и удаления более крупных, также сегрегируют на поверхность скатывающегося слоя затравочного продукта, подвергаются напылению, увеличиваются в размере и полностью выгружаются в конце узла гранулирования через выгрузочные окна 25 на боковые секции охлаждающего фонтанирующего кипящего слоя. В узле гранулирования во вращающемся друг к другу двухвалковом кипящем слое поддерживается постоянная температура 100oC по всей его длине. В боковых секциях охлаждающего фонтанирующего кипящего слоя гранулированный продукт охлаждается до температуры 80oC и через выгрузочный переливной порог 40, штуцер 39 поступает в классификатор 10, где рассеивается на три фракции. Мелкая фракция размером до 1,5-2 мм по штуцеру 11, товарная фракция размером 2-4 мм через регулируемый делитель 12 и дробилку 13, крупная некондиционная фракция размером свыше 4 мм через дробилку 16 поступают на ленточный конвейер 17 и далее элеватором 18 через шлюзовый питатель 4 - на повторное гранулирование (напыление) в устройство 1, а товарная фракция через штуцер 14 на конвейер 15 для подачи в аппарат второй ступени охлаждения до температуры 40-42oC и далее в отделение затаривания или на склад.

Таким образом, предлагаемый способ гранулирования азотных удобрений и устройство для его осуществления позволяют повысить выход целевого продукта из-за устранения проскоков газа без достаточного контакта с твердыми частицами, обеспечить высокое качество готового продукта, благодаря интенсивному перемешиванию устранить возможность значительных локальных перегревов за счет выравнивания поля температур и связанных с этим нарушений в протекании ряда технологических процессов, а также снизить затраты на получение готового продукта за счет устранения необходимости установки мощных газоочистительных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224588C1 |

| ГРАНУЛЯТОР МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1996 |

|

RU2113898C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233699C2 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 1996 |

|

RU2105601C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И РАЗЛАГАТЕЛЬ ПЛАВА АММИАЧНОЙ СЕЛИТРЫ ДЛЯ ЕЕ ОБРАЗОВАНИЯ | 1999 |

|

RU2146646C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240975C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ВОЗДУХА ИЗ ГИДРОПРИВОДОВ СЦЕПЛЕНИЯ И ТОРМОЗНОЙ СИСТЕМЫ | 1999 |

|

RU2149782C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЧНЫХ ГРАНУЛ АММИАЧНОЙ СЕЛИТРЫ | 2001 |

|

RU2241691C2 |

Изобретение относится к производству минеральных удобрений, в частности к производству гранулированных азотных удобрений, и может быть использовано в химической и других отраслях промышленности. Сущность изобретения заключается в том, что гранулирование азотных удобрений осуществляют в кипящем слое при постоянной температуре ниже температуры кристаллизации по всей длине зоны гранулирования с последующим охлаждением получаемого ретура и направлением его на повторное гранулирование, а над кипящим слоем создают разряжение до 0,0035-0,0045 МПа, образовавшийся продукт направляют в классификатор для разделения его на товарную фракцию размером 2-4 мм, мелкую фракцию, в качестве ретура, размером 0,5-2 мм, крупную фракцию свыше 4 мм с последующим дроблением до размеров ретура, частично товарную фракцию с последующим дроблением для компенсации недостатка ретура. Устройство для гранулирования содержит корпус, в нижней части которого расположены воздухоподводящие, а в верхней - воздухоотводящие штуцеры, общую воздухораспределительную решетку, установленную над воздухоподводящими штуцерами, штуцер выгрузки гранулированного продукта. Внутри корпуса смонтирован узел гранулирования в виде двухвалкового вращающегося навстречу друг к другу желоба, содержащего в нижней части волнообразную ломаную с углом 45o к горизонту и 60o у вершины волны рабочую решетку. Рабочая решетка снабжена отверстиями на горизонтальных и наклонных под углом 45o к горизонту участках. Изобретение позволяет повысить выход целевого продукта, обеспечить высокое качество готового продукта, устранить возможность значительных локальных перегревов за счет выравнивания поля температур и связанных с этим нарушений в протекании ряда технологических процессов, а также снизить затраты на получение готового продукта за счет устранения необходимости установки мощных газоочистительных устройств. 2 с. и 3 з.п. ф-лы, 5 ил.

| ПОЗИН М.Е | |||

| Технология минеральных удобрений | |||

| - М.: Химия, 1983, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| FR, 1545663 A, 07.10.1968 | |||

| SU, 515523 A, 06.07.1976 | |||

| GB, 2145655 A, 03.04.1985 | |||

| СПОСОБ ВНЕСЕНИЯ СРЕДСТВ ХИМИЗАЦИИ С ПОЛИВНОЙ ВОДОЙ | 1999 |

|

RU2164731C1 |

| Способ получения гранул нитрата аммония | 1980 |

|

SU1421257A3 |

| Способ гранулирования минерального удобрения | 1989 |

|

SU1775388A1 |

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА МАРГАНЦА | 1996 |

|

RU2172296C2 |

| ЖАРОСТОЙКАЯ КЛАДОЧНАЯ СМЕСЬ | 2011 |

|

RU2460705C1 |

| Устройство для фасонной резки труб | 1986 |

|

SU1391819A1 |

| GB 1462633 A, 26.01.1977 | |||

| US 4424072 A, 03.01.1984 | |||

| Система управления гидравлическим прессом | 1987 |

|

SU1490003A2 |

Авторы

Даты

2001-03-10—Публикация

2000-03-17—Подача