Изобретение относится к области химической технологии и может быть использовано для разделения многокомпонентных газовых смесей методом абсорбции или многокомпонентных жидких смесей методом ректификации.

Известны массообменные аппараты насадочного типа, изготовленные в виде цилиндрических колонн, загруженных свободно засыпанной или регулярной насадкой: кольца Рашига, Палли, седла Берля, ролики Хальтмайера, металлические спирали, сетки, шары, винтовые или другие насадочные тела. В аппаратах насадочного типа поднимающаяся наверх газовая (паровая) фаза вступает в поверхностное взаимодействие с пленкой жидкостной фазы, омывающей насадку при отекании жидкостной фазы вниз под действием силы тяжести. Также известны массообменные аппараты ступенчатого типа, изготовленные в виде цилиндрических колонн с жестко закрепленными колпачковыми, ситчатыми, решетчатыми, каскадными, клапанными и другими тарелками, в которых поднимающаяся вверх газовая фаза барботирует через слои жидкостной фазы, собирающиеся на тарелках при движении жидкостной фазы от одного края тарелок к другому, на котором находится слив на нижерасположенную тарелку. Недостатком массообменных аппаратов насадочного типа является неравномерное распределение потоков жидкостной и газовой фаз по горизонтальному сечению аппарата, снижающее эффективность массообмена между различными потоками газовой и жидкостной фаз. Недостатком аппаратов ступенчатого типа является короткое время взаимодействия газовой и жидкостной фаз, происходящее, в основном, только в момент прохождения пузырьков газовой фазы сквозь слои жидкостной фазы, находящиеся на тарелках, а также высокое гидродинамическое сопротивление аппаратов. Данные недостатки снижают эффективность массообмена в аппаратах и заставляют увеличивать общую высоту колонн для достижения необходимой степени разделения компонентов. ("Расчет и конструирование контактных устройств ректификационных и абсорбционных аппаратов." Стабников В.Н. "Техника", Киев, 1970 г.).

Известен тепломассообменный аппарат для взаимодействия газа с жидкостью, состоящий из корпуса с расположенными внутри него поперечногофрированными тарелками, выполненными из листов, на торцах которых имеются вырезы и расположены желоба для перетока жидкости (SU 202872, Ю.Д.Навроцкий и др., 19.12.1967).

Недостатком известного аппарата является необходимость обеспечения значительного межтарелочного промежутка с целью поддержания низкого гидравлического сопротивления аппарата, что отрицательно сказывается на эффективности его работы.

С целью устранения указанного недостатка предлагается аппарат с продольно гофрированными тарелками. При движении потоков жидкости и газа вдоль ребер гофра тарелок уровень нижнего края вышерасположенной тарелки может быть снижен вплоть до уровня верхнего края нижерасположенной тарелки, а при необходимости и ниже, без нарушения работоспособности аппарата. Свободное протекание газа обеспечивается гофром вышерасположенной тарелки, равномерное распределение жидкости по поверхности тарелки и увеличение ее запаса обеспечивается гофром нижерасположенной тарелки. Более плотное расположение тарелок повышает эффективность тепломассообмена как за счет лучшего регулярного смачивания нижних поверхностей тарелок посредством волно-, брызго- и пенообразования, так и за счет увеличения поверхностей контактирования на единицу объема аппарата.

В предпочтительном варианте выполнения аппарата тарелки выполнены в виде гофрированных плоскостей прямоугольной формы, расположенных на расстоянии до 30 мм одна над другой горизонтально либо с небольшим уклоном в сторону движения жидкой фазы таким образом, чтобы нижние ребра гофра вышерасположенной плоскости располагались над верхними ребрами гофра нижерасположенной плоскости, а движение жидкостной фазы осуществлено вдоль ребер гофра противотоком движению газовой фазы с последующим сливом на нижерасположенную плоскость или на группу нижерасположенных плоскостей.

Горизонтальное расположение плоскостей предпочтительно осуществлено при противоточном движении жидкостной фазы по соседствующим плоскостям.

Расположение плоскостей под небольшим уклоном в сторону движения жидкостной фазы предпочтительно осуществлено при прямоточном движении жидкостной фазы по группе соседствующих плоскостей.

Между плоскостями предпочтительно размещены ограничители потоков, выполненные в виде стержней либо трубок, по которым циркулирует теплоноситель, расположенные под углом 90±15° к вектору направления движения потоков.

Использование заявленного изобретения позволит получить следующий технический результат.

Конструкция аппарата позволяет равномерно распределять как жидкостную, так и газовую фазу по ширине аппарата, а также осуществлять регулярное перемешивание однотипных фаз, что исключает возникновение параллельных потоков одной и той же фазы, проходящих через участки колонны с различными условиями массообмена.

Близкое расположение тарелок друг к другу позволяет обеспечить тесный контакт газовой и жидкостной фаз для интенсивного массообмена в процессе их перемещения противотоком друг к другу, а применение принципа параллельного прямоточного движения потоков одноименных фаз по нескольким тарелкам одновременно позволяет повысить пропускную способность аппарата по газу. Образующиеся на поверхности жидкости волны при близком расположении тарелок кардинально увеличивают поверхность массообмена за счет образования развитой поверхности зеркала жидкости и регулярного смачивания нижней поверхности вышерасположенных тарелок.

Формирование самовосстанавливающихся под действием силы тяжести слоев протекания жидкостного и газового потоков, располагающихся соответственно в нижней и верхней зонах межтарелочного пространства, а также наличие расположенных под и над ограничителями раздельных зазоров для встречного прохода фаз, позволяет достичь значительно более высоких средних скоростей газа в аппарате без перехода в режим захлебывания, по сравнению со средними скоростями потоков газа в вышеописанных массообменных аппаратах. Применение принципа параллельного прямоточного движения потоков одноименных фаз по нескольким тарелкам одновременно также позволяет повысить пропускную способность аппарата по газу.

Использование ограничителей потоков предотвращает деформацию тарелок под действием перепадов давления по разные стороны тарелок или под действием веса слоя жидкой фазы на тарелках, а также позволяет уменьшить паразитную продольную циркуляцию потоков в масштабах тарелки и увеличить волнообразование и поперечное перемешивание потоков в пределах зон тарелки, находящихся между ограничителями. Использование внутреннего пространства ограничителей для протока теплоносителя дает возможность производить нагрев или охлаждение фаз непосредственно в процессе абсорбции или ректификации.

Гофрирование плоскостей тарелок, кроме прямого повышения их жесткости, позволяет обеспечить равномерную величину зазоров для прохождения потоков фаз между плоскостью и ограничителями по всей ширине аппарата и предотвратить возникновение осушенных зон на поверхности тарелок (вследствие местных сдувов слоя жидкостной фазы) при малой средней толщине слоя жидкостной фазы на тарелках.

Предложенная конструкция массообменного аппарата отличается от известных конструкций аппаратов насадочного типа тем, что насадка выполнена в виде групп параллельных тарелок прямоугольной формы, расположенных горизонтально в поперечном сечении и под углом 90±30° к направлению вектора силы тяжести в продольном сечении на небольшом расстоянии друг от друга, со сливными устройствами, расположенными у одного из краев тарелок, а от известных конструкций аппаратов ступенчатого типа тем, что газовый поток не барботирует через слой жидкости, а движется между потоком жидкостной фазы, перемещающимся противотоком с одного края тарелки на противоположный, и между постоянно обновляющимся тонким слоем жидкостной фазы, смачивающим нижнюю сторону тарелок.

Таким образом, предложенное решение удовлетворяет критерию изобретения "новизна".

В патентной и научно-технической литературе и других источниках не описана конструкция массообменного аппарата с регулярной насадкой, в которой насадка выполнена в виде близкорасположенных горизонтальных тарелок, движение жидкостной фазы по которым осуществлено с одного края тарелки на противоположный с последующим перетеканием на нижерасположенные тарелки, а движение газовой фазы осуществлено в межтарелочном пространстве с одного края тарелки на противоположный с последующим переходом в вышерасположенные межтарелочные пространства, противотоком к движению жидкостной фазы.

Таким образом, предложенное решение удовлетворяет критерию изобретения "изобретательский уровень".

Предложенная конструкция массообменного аппарата может быть использована в химической технологии для разделения многокомпонентных газовых смесей методом абсорбции или многокомпонентных жидких смесей методом ректификации.

Таким образом, предложенное решение удовлетворяет критерию изобретения "промышленная применимость".

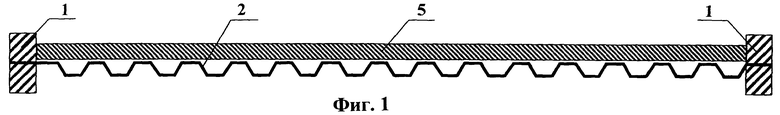

Сущность изобретения поясняется чертежом, где на фиг.1 показано расположение единичной тарелки и сопутствующих элементов в поперечном сечении;

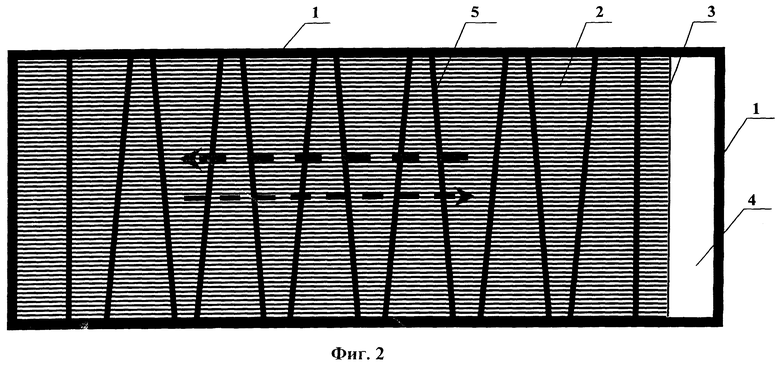

на фиг.2 показано взаиморасположение единичной тарелки и сопутствующих элементов, а также направление движения потоков (вид сверху);

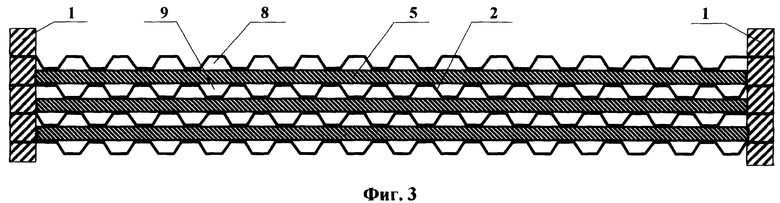

на фиг.3 показано расположение сборки параллельных тарелок в поперечном сечении;

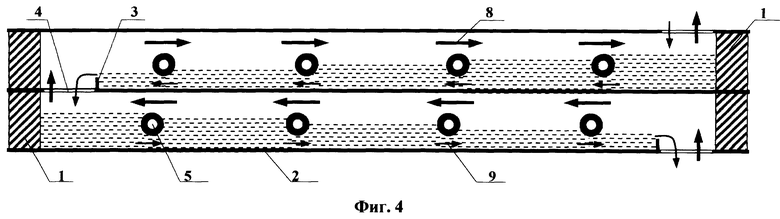

на фиг.4 показано расположение элементов аппарата и схема движения потоков при противоточном движении одноименных фаз по соседствующим тарелкам;

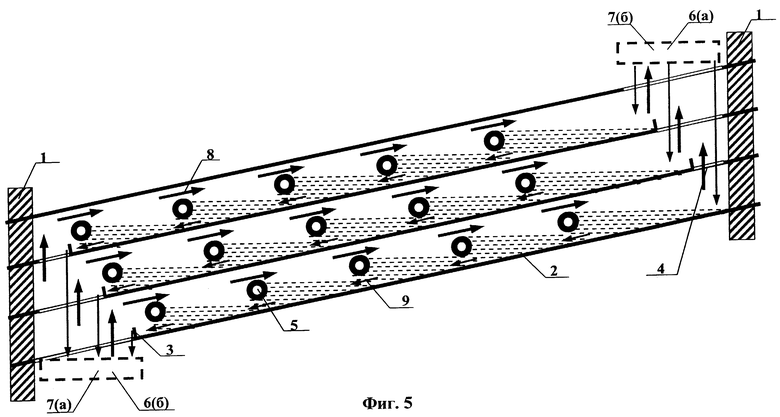

на фиг.5 показано расположение элементов аппарата и схема движения потоков при прямоточном движении одноименных фаз по соседствующим тарелкам (на примере трехпоточной сборки тарелок).

Конструкция массообменного аппарата состоит из корпуса, собранного из отдельных элементов 1 прямоугольной формы, между которыми расположены тарелки 2 прямоугольной формы, выполненные в виде гофрированных плоскостей, у которых имеется бортик перелива 3 и один или два перепускных проема 4, расположенных в противоположных краях тарелки или у одного из них.

Между тарелками размещены ограничители потоков 5, выполненные в виде сплошных стержней, не выходящих за пределы аппарата, либо трубок, проходящих сквозь сборные элементы 1 корпуса.

Верхняя и нижняя части корпуса аппарата закрыты крышками, в которых имеются один общий или два раздельных штуцера для входа и выхода жидкостной и газовой фаз.

При использовании схемы сборки тарелок в виде групп тарелок с прямоточным параллельным движением одноименных потоков (фиг.5) в конструкции аппарата предусмотрены распределительно-переливные устройства 6, равномерно распределяющие поток жидкостной фазы по группе тарелок с прямоточным движением потоков, выполненные по любой из стандартных схем.

Объем свободного пространства возле торцов тарелок составляет буферную зону 7, в которой происходит смешение и перераспределение прямоточных газовых потоков.

Работа массообменного аппарата осуществлена следующим образом (на примере фрагмента аппарата с трехпоточной сборкой тарелок, смотри фиг.5).

Газовая фаза поступает в буферную зону 7(а), расположенную у края тарелок, перераспределяется на три равных потока и по межтарелочным пространствам проходит в буферную зону 7(б), расположенную в противоположном конце тарелок, где опять смешивается в общий поток, который поступает в вышерасположенную сборку тарелок.

Жидкостная фаза поступает в распределительно-переливное устройство 6(а), расположенное у края тарелок, в котором разделяется на три равных потока, каждый из которых поступает на отдельную тарелку, проходит по межтарелочному пространству на противоположный край тарелки и через бортик перелива 3 попадает в следующее распределительно-переливное устройство 6(б), в котором потоки смешиваются и вновь перераспределяются по нижерасположенной сборке тарелок.

В своем движении по межтарелочному пространству газовый поток встречает препятствия в виде ограничителей потоков 5, которые огибает, проходя сверху, через зазоры 8 вышерасположенной гофрированной плоскости. Равная величина зазоров 8 над ограничителями 5 по всей ширине тарелки 2 (смотри фиг.3) обеспечивает равномерное распределение газовых потоков по ширине тарелки. Увеличение сечения газового потока после прохождения ограничителей создает эффект дросселирования, который обеспечивает турбулизацию газового потока, интенсивное волнообразование на поверхности зеркала жидкости и поперечное перемешивание газового потока, которое усиливается при размещении ограничителей 5 под углом друг к другу (смотри фиг.2). Все эти факторы усиливают взаимодействие газовой и жидкостной фаз в зонах тарелки, расположенных между ограничителями, и обеспечивают одинаковое отклонение состава фаз от неравновесности по всей ширине тарелки.

В своем движении по межтарелочному пространству жидкостный поток встречает препятствия в виде ограничителей потоков 5, которые огибает, проходя снизу, через зазоры 9 нижерасположенной гофрированной плоскости. Перепад давлений газа по обе стороны ограничителя в сумме с гидродинамическим сопротивлением потоку жидкости в зазорах обеспечивают повышенный уровень зеркала жидкости перед ограничителем (по ходу движения жидкости). Благодаря горизонтальному положению тарелок в поперечном сечении происходит равномерное распределение, под действием силы тяжести, жидкости, первоначально поступающей из одной или нескольких точек слива, по всей ширине тарелки, каковое сохраняется и в дальнейшем. Равная величина зазоров 9 под ограничителями 5 по всей ширине тарелки 2 обеспечивает равномерное движение потоков жидкости по ширине тарелки. Интенсивное волнообразование в зонах между ограничителями обеспечивает развитую поверхность контакта газовой и жидкостной фаз, интенсивное перемешивание жидкости в вертикальном и поперечном направлениях и регулярное смачивание и обновление пленки жидкостной фазы на нижней поверхности вышерасположенной плоскости.

При необходимости сквозь ограничители 5 пропускается поток теплоносителя, который обеспечивает равномерный нагрев или охлаждение газовой и жидкостной фаз в аппарате.

Движение потоков при противоточном движении одноименных фаз по соседствующим тарелкам (смотри фиг.4) осуществлено аналогично, за исключением того, что в конструкции аппарата отсутствуют распределительно-переливные устройства и перелив жидкостной фазы производится непосредственно с тарелки на тарелку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и колонна абсорбционной очистки газов от нежелательных примесей | 2015 |

|

RU2627847C2 |

| Абсорбер для селективного удаления кислых газов | 2024 |

|

RU2832561C1 |

| КЛАПАННАЯ ТАРЕЛКА | 2001 |

|

RU2200610C2 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2011 |

|

RU2467792C1 |

| РЕГУЛЯРНАЯ ПЕРЕТОЧНАЯ НАСАДКА И МАССООБМЕННАЯ КОЛОННА С ЭТОЙ НАСАДКОЙ | 2005 |

|

RU2292947C1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 2010 |

|

RU2438748C2 |

| Массообменный аппарат для взаимодействия газа пара с жидкостью | 1973 |

|

SU506424A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2229928C1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| КОЛОННА С КЛАПАННЫМИ ПРЯМОТОЧНЫМИ ТАРЕЛКАМИ | 1994 |

|

RU2094072C1 |

Изобретение относится к области химической технологии и может быть использовано для разделения многокомпонентных газовых смесей методом абсорбции или многокомпонентных жидких смесей методом ректификации. Аппарат выполнен в виде групп параллельных тарелок прямоугольной формы с гофрированным днищем, при этом ребра гофра располагаются вдоль направления движения потоков газа и жидкости, а расстояние между тарелками не превышает 30 мм. Между тарелками размещены стержни или трубки, расположенные под углом 90±15° к вектору направления движения потоков, по которым может циркулировать теплоноситель. Тарелки скомпонованы в группы параллельных тарелок, расположенных с уклоном в сторону движения жидкости, а равномерное распределение жидкости по тарелкам при перетекании жидкости с группы тарелок на нижерасположенную группу тарелок осуществляется посредством распределительно-переливных устройств. Изобретение обеспечивает равномерное распределение и регулярное перемешивание одноименных потоков газовой и жидкостной фаз при сохранении низкого гидродинамического сопротивления и развитой поверхности контактирования фаз по всему объему аппарата. 2 з.п. ф-лы, 5 ил.

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ДЛЯ ВЗАИМОДЕЙСТВИЯ ГАЗА С ЖИДКОСТЬЮ | 0 |

|

SU202872A1 |

| Контактное устройство | 1981 |

|

SU986472A1 |

| Контактное устройство для газа с жидкостью | 1987 |

|

SU1586735A1 |

| Пленочный тепломассообменный аппарат | 1988 |

|

SU1604387A1 |

| US 4597947 А, 01.07.1986 | |||

| Тарелка для массообменных аппаратов | 1983 |

|

SU1237226A1 |

| Абсорбер | 1985 |

|

SU1278008A1 |

Авторы

Даты

2005-05-10—Публикация

2002-10-02—Подача