Изобретение относится к способам ; очистки промышленных газов и аспирационного воздуха от окислов азота, серниотого ангидрида и пыли, и может быть ис пользовано для очистки газов травильных ванн, на трубопрокатных заводах и т.д. Известен способ очистки отходящих газов, например при производстве серной кислоты, от брызг и тумана серной киолоты окислов азота в виде МО и др. путем улавливания их в электрофильтрах типа МТ, Степень очистки от тумана серной кислоты составляет 30-95%, что соответствует остаточному содержанию серной кислоты 0,1-0,2 . Недостаток этого способа - высокая остаточная концентрашш Н,, 504. воздуь. хе. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ очистки газов, по которому газ пропускают через слой абсорбента, содержащего пенообразователь, в результате чего газ освобожда|ется от примесей, а жидкость с уловленными примесями собирается и подается в экстрактор .2J. Недостаток способа заключается в значительном брызгоуносе, ограничивающем скорость потока, зависимости эффективности очистки от высоты слоя печи, а также в высоком гидравлическом сопротивлении слоя пены. Цель изобретения - повышение степени очистки и уменьшение расхода абсорьбента. Поставленная цель достигается тем, что поток очищаемого газа пропускают через слой абсорбента, содержащего пенообразователь и одновременно подвергают воздействию электростатического поля, создаваемого за счет разности потенциалов величиной 1ОООО-15ООО В, причем электростатическое поле накладь вают на участке протяженностью 1-4 приведенных диаметров потока газа. Предлагаемый выбор параметров обусловлен тем, что при расстоянии меньшем и большем, чем 1-4 приведенных диаметров, И при разности потенциалов меньше 1ОООО В имеет место понижение степени очистки, а разность потенциалов боль ше 15000 В не способствует более тонкой очистке.

Способ осуществляют следующим образом.

Поток очищаемого газа подводят к решетке, на которую непрерывно подается абсорбент, содержащий пенообразователь. Одновременно решетка будучи подключенной к источнику постоянного тока, является положительным электродом. Отрнца- .тельный электрод располагают на пути ртходящезго газа на расстоянии 1-4 приведенных диаметров потока газа от положительного электрода (решетки). Разность потенциалов создается равной 10000-15000 В. При этом вследствие активного массообмена на границе раздела газовых пузырьков и жидкости происходит поглощение газообразных примесей, частицы твердых взвесей также .улавливаются при смачивании жидкостью. Молекулы газов примесей в электростатическом поле ионизируются, становятся более активными и поглощаются абсорбирующей жидкостью. Сконденсировавшиеся на отрицательном электроде брызги абсорбента и разрядившиеся на нем положительно заряженные частицы снова подают в пенный слой.

«

Также снижается гидравлическое сопротивление слоя пены за счет уменьшения его высоты и благодаря создаваемой электрогидродинамическрй эжекции газа.

П р и м е р. В опытной установке поток газа, загрязненного окислами серы и азота, парами азотной и серной кислот и пылью, со скоростью 66ОООО м подают на решетку, подсоединенную к положительному полюсу источника постоянного тока. Пенный слой на решетке создают путем непрерывной подачи раствора извести с добавкой пенообразователя. При

Прохождении очиищемого газа через слой

пены,находящийся в электростатическом поле за счет ионяйзааии окислов азота и .серы и химического взаимодействия с раствором соды, происходит образование солей Са ( N62)3 Са ( N0 ), СаВО и Са SQ} , которые растворяются в объеме абсорбента, а также улавливание частиц пыли.

Сравнение данных по степени очистки отходящих газов по сорбционному и предлагаемому способам показало, что в последнем случае при расходе абсорбента вдвое меньшем, степень очистки от примесей вредных газов на 10% выше, а остаточное содержание их в очищенном газе втрое меньше.

Экспериментальные исследования показали, что при начальном содержании примесей NOy. ,502 и пыли, равном 0,380 0,20О и 4,00 г/см соответственно, конечное их содержание составляет 0,019, 0,010 и 0,200 г/мХ степень очистки равна 95%.

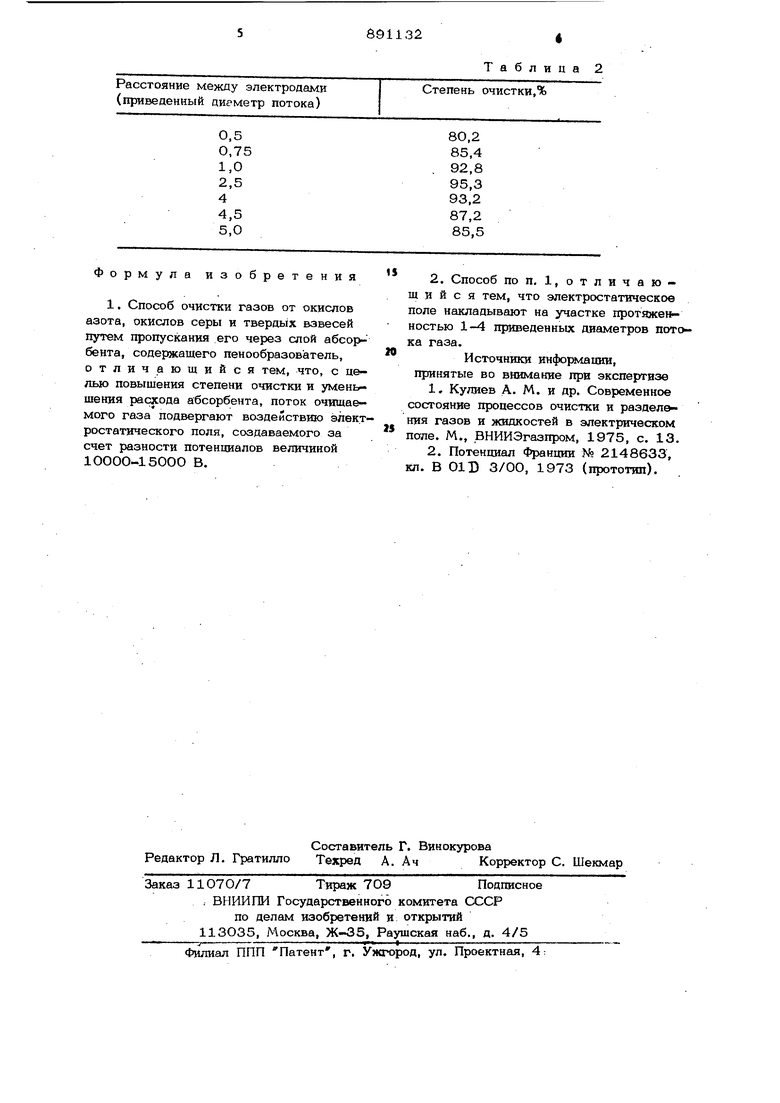

В табл. 1 приведены данные лабораторных исследований по степени очистки газа от вредных газообразных примесей NO-ц и SO2в зависимости от разности потенциалов электростатического поля на участке, равном 2,5 приведенных диаметров потока.

Как видно из.табл. 1, предлагаемая разность потенциалов является оптима- льной.

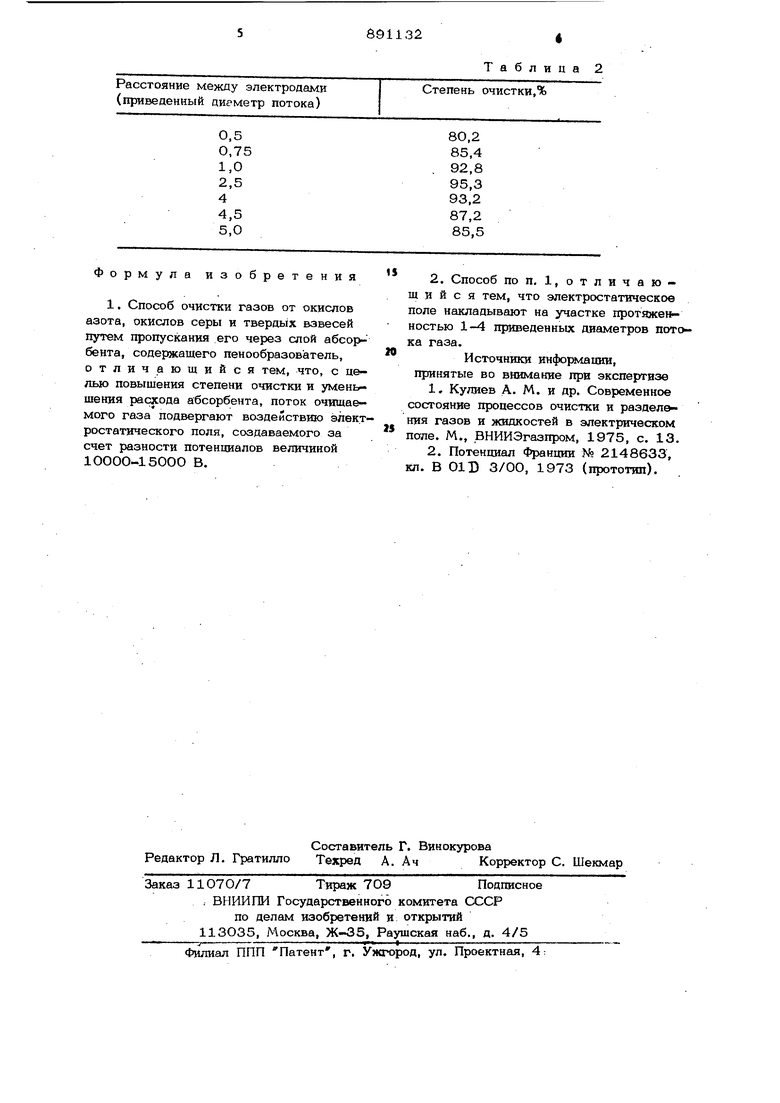

В табл. 2. приведены данные по степени очистки газа от примесей N0 и SOj в зависимости ототносительного расстояния между точками приложения напряжения 150ОО В. Как видно из табл. 2, при расстоянии между электродами, равном 1-4 приведенных диаметров, достигается максимальная степень очистки.

Таким образсямс, экономическая эффективность изобретения состоит в уменьшении количества расходуемого-абсорбента и в повьпиении степени очистки газа.

Таблица 1

Расстояние между электродами (приведенный диеметр потока)

0.5

0,75

1,0

2.5

4

4.5

5,0

Формула изобретения

1. Способ очистки газов от окислов азота, окислов серы и твердьхх взвесей путем пропускания его через слой абсорбента, содержащего пенообразователь, отличающийся тем. что, с целью повышения степени очистки и умень шення расхода абсорбента, поток очищаемого газа подвергают воздействию электростатического поля, создаваемого за счет разности потенциалов величиной 1ОООО-15000 В.

Таблица 2

Степень очистки,%

80,2 85,4 92,8 95,3 93,2 87.2 85,5

2. Способ по п, 1, отличающий с я тем, что электростатическое поле накладывают на участке протяженностью 1-4 приведенных диаметров потока газа.

Источники информации, принятые во внимание при экспертизе

1.Кулиев А. М. и др. Современное состояние процессов очистки и раздел&ния газов и жидкостей в электрическом поте. М., ВНИИЭгазпром, 1975, с. 13.

2.Потенциал Франции № 2148633, кл. В 01D 3/00, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа | 1980 |

|

SU874196A1 |

| УСТАНОВКА "РЕАКТОР-ДИСПЕРГАТОР" | 2003 |

|

RU2271854C2 |

| Способ очистки горячих дымовых газов | 1987 |

|

SU1681921A1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ВОЗДУХА | 2016 |

|

RU2635316C2 |

| СПОСОБ ВЫСОКОЭФФЕКТИВНОЙ ОЧИСТКИ ВОЗДУХА ОТ ДИСПЕРСНЫХ И МОЛЕКУЛЯРНЫХ ПРИМЕСЕЙ | 2007 |

|

RU2352382C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА В ДВУХЗОННЫХ ФИЛЬТРАХ | 1998 |

|

RU2142852C1 |

| Способ очистки воздуха и устройство для его осуществления | 1990 |

|

SU1768881A1 |

| Способ очистки газов от окислов азота | 1977 |

|

SU778752A1 |

| Способ очистки отходящих газов от хлора и оксида серы с получением вяжущих | 2019 |

|

RU2740015C1 |

Авторы

Даты

1981-12-23—Публикация

1978-11-10—Подача