Изобретение относится к способам очистки от токсичных примесей пиролизного газа, получаемого при термообработке бытовых и промышленных отходов, перерабатываемых в городском хозяйстве, теплоэнергетике, металлургии и в других отраслях народного хозяйства с получением высокого качества вяжущих - бишофита, горькой соли, используемых для изготовления высокопрочных покрытий, промышленных, теплоизоляционных ксилолитовых полов и плиток, фибролитовых плит, самовыравнивающихся строительных смесей (ССС), пено - и газобетонов, стекло-магнезиальных листов (СМЛ) и т.д.

Известен способ очистки отходящих газов от вредных примесей (HCl и Cl2) в безнасадочном скруббере (абсорбере) промывкой "известковым молоком" с концентрацией 150-200 кг/м3 (в пересчете на СаО), получаемого путем обработки извести водой. Известковое молоко рециркулирует в системе скруббер - циркуляционный бак центробежным насосом и в циркуляционном баке постоянно перемешивают мешалкой, создавая гидродинамический режим, препятствующий осаждению из молока малорастворимого гидроксида кальция на дно бака и разделению объема молока на две фазы: твердую - гидроксид кальция (химический реагент) и жидкую - поглотительную жидкость. При циркуляции в системе абсорбер - циркуляционный бак известковое молоко хлорируется, в результате этого происходит снижение концентрации СаО в молоке. При концентрации СаО < 20 кг/м3 известковое молоко не обеспечивает очистку газов до санитарных норм. Поэтому при снижении концентрации СаО до 20 кг/м3 отработанное хлорированное известковое молоко выводят из процесса и заменяют на свежее известковое молоко (Эйдензон М.А. Металлургия магния и других редких металлов. - М.: Металлургия, 1974 - с. 149).

Недостатками данного способа являются:

1 Сложная технологическая схема очистки газов.

2. Низкая концентрация получаемого хлорида кальция, что требует больших затрат при выпарке избыточной воды.

Известен способ извлечения диоксида серы из газов, включающий сорбцию диоксида серы пропусканием газовой смеси через меламин и его термодесорбцию, отличающийся тем, что, с целью увеличения выхода диоксида серы и снижения его влажности, сорбцию серы осуществляют в присутствии водяного пара в количестве 0,020-0,174 кг/м3 газовой смеси с объемной скоростью 0,033-0,10 м\с. (SU 1754186, 1992.).

Этот способ имеет следующие недостатки:

1. Применение в качестве сорбента меламина для очистки серосодержащих газов неэкономично из-за его высокой стоимости.

2. Нет решения по использованию выделенного при десорбции сернистого газа.

Известен также способ очистки отходящих газов от окислов серы, включающий непрерывное контактирование их в абсорбционной колонне с водным абсорбентом, содержащим гидроокись магния, вывод из колонны водного абсорбента с продуктами абсорбции окислов серы и подачу его в систему регенерации посредством двух стадийной нейтрализации с использованием измельченной обожженной легкой окиси магния на второй стадии и разделения на твердую и жидкую фазы, отличающийся тем, что, с целью предотвращения отложений на оборудовании, водный абсорбент продуктов нейтрализации с первой стадии подают на вторую стадию нейтрализации, предварительно подвергая его порошкованию с помощью размольного устройства, водный абсорбент с продуктами нейтрализации с второй стадии нейтрализации подают на разделение его на твердую и жидкую фазы, твердую фазу в виде водного шлама подают на первую стадию нейтрализации в качестве нейтрализующего агента, а жидкую фазу, не содержащую твердых частиц, подают в абсорбционную колонну в качестве водного абсорбента, проводя процесс очистки газа при рН в пределах от 5.9 до 6,0 и температуре 55°С, а рН суспензии второго реакционного бака равен 9,0 (пат РФ №2014877, С01В 17/60, B01D 53/34, 1996),

Этот способ имеет следующие недостатки:

1. Применяется сложная технологическая схема процесса очистки отходящих газов.

2. Не экономично использовать для нейтрализации серосодержащих газов дорогостоящую легкую окись магния.

3. Получаемые в процессе очистки серосодержащих газов продукты (смесь MgSO3, MgSO4, Mg(HSO3)2) не находят промышленного применения.

Известен способ термической переработки твердых отходов, включающий предварительную сушку отходов, пиролиз высушенных отходов с разделением на твердый остаток и газы, высокотемпературную обработку твердого остатка и газов пиролиза в шлако-металлическом расплаве в присутствии соединений щелочноземельных металлов в ванне термической печи. Отходящие газы предварительной сушки и газы обработки твердого остатка и газов пиролиза в ванне термической печи направляют в реактор для дожигания. Предварительную сушку осуществляют продуктами дожигания газов. Пиролиз отходов осуществляют при температуре 700-900°С и коэффициенте расхода воздуха 0,5-0,6, а обработку твердого остатка и газов пиролиза в расплаве ведут при температуре 1300-1400°С и коэффициенте расхода воздуха 1,05-1,2. Предварительную сушку и дожигание газов в реакторе осуществляют в присутствии нейтрализующих реагентов - соединений щелочных металлов. Решаемая техническая задача - повышение эффективности очистки газов и твердого остатка от токсичных соединений (пат. РФ №2147713, F23G 5/027, 1998).

Этот способ имеет следующие недостатки:

1. Сложный многостадийный процесс термической переработки отходов с высокими капитальными и энергетическими затратами.

2. Несмотря на снижение содержания оксидов азота - на 20-30%, оксидов и диоксидов углерода в 1,5-2,0 раза, полиароматических водородов в 1,5-1,8 раза, выбросы в атмосферу высоко токсичных веществ не предотвращаются.

3. Высокий расход щелочных реагентов и особенно соды.

Известен способ очистки отходящих газов от токсичных примесей, включающий осуществление циклического процесса, состоящего из двух стадий, на первой из которых проводят адсорбцию имеющихся в очищаемом газе токсичных примесей в слое катализатора в течение 10-2500 ч, пропуская через него очищаемый газ и поддерживая при этом температуру в слое катализатора ниже температуры начала окисления имеющихся в очищаемых газах токсичных примесей, а на второй проводят окисление адсорбированных на первой стадии в слое катализатора токсичных примесей в течение 0,5-5,0 ч, пропуская через него кислородсодержащий газ или воздух (очищенный газ или его смесь с воздухом) и поддерживая при этом температуру в слое катализатора выше температуры окисления токсичных примесей, отличающийся тем, что по крайней мере на второй стадии цикла направление пропускания газа через слой катализатора периодически изменяют на противоположное, причем в начале второй стадии цикла пропускаемый через слой катализатора кислородсодержащий газ нагревают в центральной части слоя, изменяя направление его пропускания по достижении 0-200°С в сечении слоя катализатора, находящегося на расстоянии 0-30% от его длины от торца слоя, из которого при этом выходит газ, а при достижении максимальной температуры в слое катализатора выше температуры начала окисления адсорбированных на первой стадии цикла в слое катализатора токсичных примесей нагревание кислородсодержащего газа прекращают, изменяя направление его пропускания через слой катализатора по достижении 200-800°С в сечении слоя катализатора, находящегося на расстоянии 0-20% от его длины от торца слоя, из которого при этом выходящий очищаемый газ. разделяют на две части и поддерживая при этом расход воздуха на уровне 3-30% от расхода очищаемого газа (пат. РФ №2147457, B01D 53/86, B21D 53/34, 2000)

Этот способ имеет следующие недостатки:

1. Высокий расход энергии на подогрев воздуха или кислородсодержащего газа.

2. Полученные при десорбции продукты токсичные и нет решения по их применению.

Наиболее близким по технической сущности является способ очистки отходящих газов от оксидов серы с получением товарных продуктов, включающий непрерывное контактирование их в абсорбционном скруббере с циркулирующим водным абсорбентом, который с продуктами абсорбции выводят для нейтрализации, отличающийся тем, что отходящие газы подают на очистку из газосборника, в качестве водного абсорбента используют 20…25% водный раствор доломитовой пыли в виде суспензии с температурой t=(90…95)°C, находящейся в специальной емкости, которую насосом подают распылением в газосборник и одновременно в верхнюю часть скруббера, отходящие газы подают одновременно в нижнюю часть скруббера и в емкость доломитовой пыли, причем температура отходящих газов снижается с температуры t=(700…800)°C до t=(110…120)°C, за счет многократного воздействия распыляемой суспензии в скруббере газы дополнительно охлаждаются до температуры 80…90°С, при этом происходит связывание оксидов серы оксидами магния и кальция, после чего полностью очищенный от них газ отсасывают из верхней части скруббера и подают в газгольдер; при достижении в суспензии содержания сульфата магния 42…45% ее выводят из оборота и вводят резервную емкость с такой же суспензией, а выведенную из оборота суспензию подают на трехстадийную обработку для получения товарных продуктов: на первой стадии от суспензии отделяют непрореагировавшие примеси, в фильтрат добавляют известковую пыль-уноса в количестве, равном трехкратному содержанию сульфата кальция в фильтрате, затем суспензию охлаждают до температуры t=(50…60)°C в вакуум-кристаллизаторе, выделенные кристаллы сульфата кальция отделяют на центрифуге и подвергают их одновременной сушке и измельчению до размера частиц 6…8 мкм в комбинированной сушилке «кипящего слоя» при температуре t=(130…140)°C в течение 40…60 мин, при этом получают гипс; на второй стадии фильтрат после центрифуги охлаждают до температуры t=(20…48)°C, при этом образуются кристаллы сульфата магния, которые подвергают одновременной сушке и измельчению до размера частиц 6…8 мкм в комбинированной сушилке «кипящего слоя» при температуре t=(130…140)°C в течение 40…60 мин, при этом получают кристаллогидраты горькой соли; на третьей стадии к отделенному на фильтр-прессе фильтрату добавляют доломитовую пыль в трехкратном размере, превышающем содержание сульфата магния в фильтрате, подвергают смесь одновременной обработке, сушке и измельчению до размера частиц 6…8 мкм в комбинированной сушилке «кипящего слоя», при температуре t=130…140°C и получают смесь гипса и горькой соли. (пат. РФ №2692382, опубл. 24.06.2019)

Недостатком указанного способа является отсутствие возможности очистки отходящих газов одновременно от хлора и оксида серы с получением вяжущих.

Технической задачей изобретения является разработка эффективного процесса одновременной очистки пиролизного газа, в том числе и промышленных отходящих газов, от примесей хлора и оксида серы, используя в качестве реагента отходы производства, с получением вяжущих, пригодных для изготовления строительных и жаростойких материалов.

Техническая задача достигается тем, что способ очистки отходящих газов от оксидов серы и хлора с получением вяжущих, включающий непрерывное контактирование газов в абсорбционном скруббере с циркулирующим водным абсорбентом в виде водной суспензии доломитовой пыли, подаваемой из емкости, причем очищенный газ из скруббера подают в газгольдер, а отработанную суспензию из емкости направляют для переработки и получения вяжущих путем последовательного разделения на твердую и жидкую фазу, согласно изобретения, для приготовления суспензии используют доломитовую пыль, содержащую 88,5 масс % оксида магния, в результате очистки газа в отработанной суспензии происходит образование сульфатов и хлоридов магния, содержание которых, масс % в указанной суспензии анализируют и доводят до уровня их растворимости в воде при температуре 20°С путем добавления серной и соляной кислоты; затем в вакуум-кристаллизаторе в указанной суспензии при температуре (48…116,7)°С образуются кристаллогидраты хлорида магния, на центрифуге отделяют кристаллогидрат хлорида магния, который в комбинированной сушилке «кипящего слоя» одновременно сушат при температуре (100…110)°С и измельчают до размера частиц (200…250) мкм, получают высокого качества вяжущее - бишофит; отделенный фильтрат направляют в вакуум-кристаллизатор, где при температуре (20…48)°С образуется кристаллогидрат сульфата магния, который отделяют от суспензии центрифугой, сушат при температуре (100…110)°С и одновременно измельчают до размера частиц (250…300) мкм в комбинированной сушилке «кипящего слоя» и получают вяжущее - горькую соль, а фильтрат используют в оборотном цикле при изготовлении доломитовой суспензии.

Сложность процесса переработки бытовых отходов показывает, что как бытовые, так и промышленные, и медицинские отходы содержат соединения хлора, фтора, серы, фосфора и другие токсичные примеси, которые при термическом разложении образуют токсичные газы, диоксины, фураны, полиароматические углеводороды и другие соединения, наличие которых в продуктах термопереработки отходов требует дополнительных мероприятий для их устранения: определенного температурного уровня, времени пребывания, окислительной или восстановительной среды, связывания токсичных соединений в нерастворимые соединения даже при нагревании.

Согласно литературным данным [Позин М.Е. Технология минерального сырья. Л.: Химия, 1961. - 1008 с., с. 181-190, 3, с. 1024], магнезит взаимодействует с разбавленной серной кислотой только в тонкодисперсном состоянии при нагревании, также активно он взаимодействует с соляной кислотой. Активным реагентом является также оксид магния, но он имеет высокую стоимость и поэтому наиболее экономично применять для улавливания примесей хлора и оксида серы суспензию, изготавливаемую, растворением в воде доломитовой пыли-уноса, получаемой прокаливанием доломита при температуре 650…800°С, которая содержит 88,5% MgO, 2…3% СаО и небольшие примеси оксидов кремния, алюминия и железа. Такая пыль активно взаимодействует с растворами серной и соляной кислот и поэтому пригодна для связывания хлора и оксида серы в пиролизном и отходящем газах.

В связи с этим, для решения поставленной технической задачи - одновременной очистки пиролизного и отходящих газов от токсичных примесей хдора и оксида серы наиболее рационально применять доломитовую суспензию 25%-ной концентрации, получаемую растворением в воде указанной доломитовой пыли - уноса с использованием фильтрата. Доломитовую пыль-уноса получают в ОАО «Мечел» в больших объемах и используют в небольших объемах для нейтрализации сточных вод, избыток пыли-уноса вывозится в отвалы. [Технология огнеупоров. Стрелов К.К., Кащев И.Д. Мамыкин П.С.Учебник для техникумов. М.: Металлургия, 1988. - 588 с.].

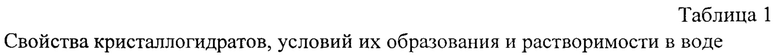

Процесс очистки пиролизного газа от примесей хлора и оксида серы ведется путем их связывания оксидом магния указанной выше суспензии доломитовой пыли-уноса с получением при ее дальнейшей переработке в зависимости от условий процесса, бишофита и горькой соли-эпсомита в виде кристаллогидратов, состав которых приведен в табл. 1 [Краткая химическая энциклопедия. - М.: «Советская энциклопедия», 1964, Т3, С 1027].

Связывание примесей хлора и оксида серы оксидом магния зависит как от активности их и получаемых на их основе соединений, так и от растворимости хлорида и сульфата магния в воде. При контакте пиролизного или отходящего газа с указанной суспензией образуются хлорид и сульфат магния по реакциям (1 и 2):

При полном связывании в 25%-ной суспензией оксида магния хлором образуется (57…58)%-ная суспензия хлорида магния, а при связывании этой суспензией оксида серы образуется (50…52)%-ная суспензия сульфата магния, т.е. содержание как хлорида, так и сульфата магния выше показателей их растворимости в воде при температуре 20°С (растворимость в воде хлорида и сульфата магния при температуре 20°С соответственно равна 35,3% и 25,2%, табл. 1). При превышении растворимости хлорида и сульфата магния происходит забивка аппаратуры и коммуникаций, используемых при охлаждении суспензии до 20°С и ниже при ее переработке для получения вяжущих. Для недопущения забивки аппаратуры и коммуникаций кристаллами хлорида или сульфата магния и постоянным изменением состава пиролизного и отходящих газов суспензию, выводят из оборота для получения вяжущих при достижении концентрации хлорида магния 35,3% или сульфата магния 25,2%, (табл. 1), не допуская превышения их растворимости в воде при 20°С.

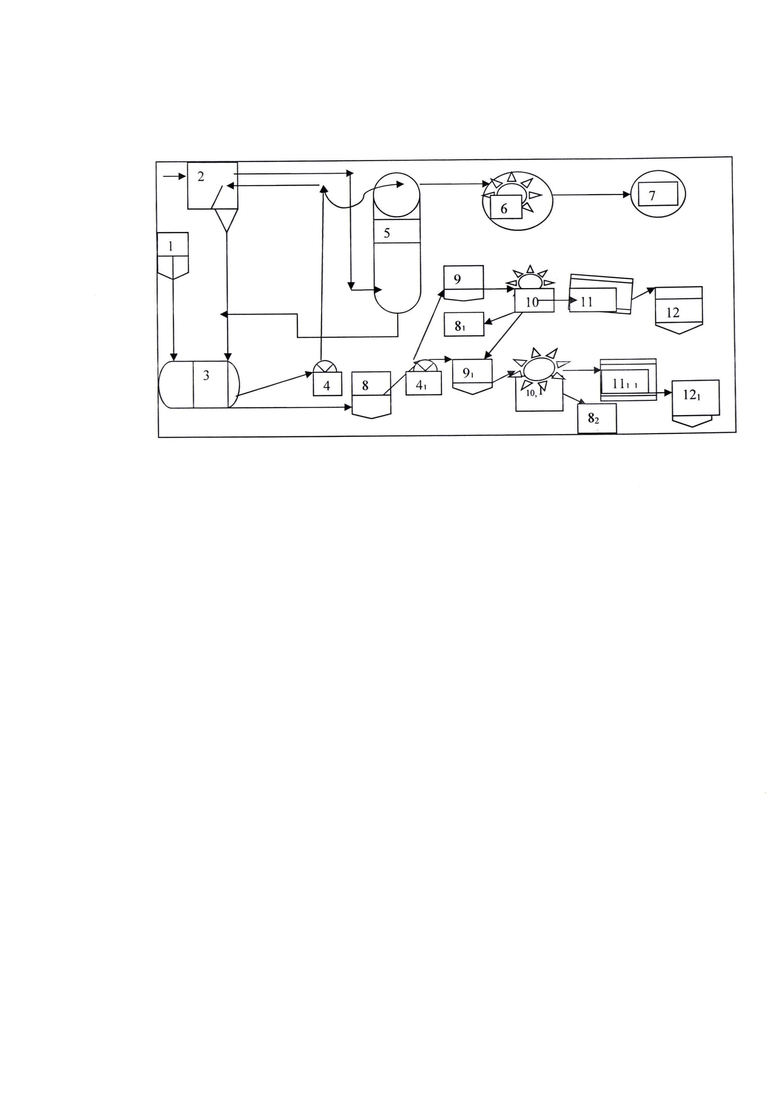

Процесс очистки пиролизного и отработанных газов от хлора и оксида серы и переработки выведенной из оборота суспензии, с целью получения вяжущих, проводят в соответствии с приведенной ниже технологией, технологическая схема которой приведена на фиг.

Для очистки пиролизного газа от примесей хлора и оксида серы приготавливается водный раствор доломитовой суспензии указанного выше состава путем растворения доломитовой пыли-уноса в воде. Суспензия подается в газосборник пиролизного газа, поступающего в него с температурой (700…800)°С, в котором газ охлаждается до температуры 130°С путем распыления указанного состава суспензии, нагретой до температуры (92…95)°С, т.к. суспензия, испаряясь, снижает мгновенно температуру газа до указанной (130°С). При контакте отходящего газа с суспензией образуются хлорид и сульфат магния по приведенным выше реакциям (1 и 2):

Охлажденный (130°С) и частично очищенный от хлора и оксида серы газ поступает в нижнюю часть скруббера, навстречу ему в верхнюю часть скруббера одновременно распылением подается та же суспензия. При контакте суспензии с газом он охлаждается до температуры (116,7…120)°С, при этом протекают указанные выше реакции (1 и 2). Повышение температуры выше 120°С снизит связывание примесей, а понижение ее ниже 116,7°С приведет к образованию кристаллов хлорида магния и забивке ими аппаратуры. Связывание хлора и оксида серы оксидом магния в скруббере происходит путем многократной циркуляции указанной суспензии. Очищенный от хлора и оксида серы газ из скруббера отсасывается газодувкой и подается в газгольдер, а емкость с суспензией при достижении в ней содержания хлорида магния 35,3% или сульфата магния 25,2% выводят из оборота и вводят подготовленную к работе резервную емкость с абсорбентом - суспензией доломитовой пыли-уноса.

Выведенную из оборота суспензию после очистки газа подвергают предварительной обработке в зависимости от содержания в ней образовавшихся хлорида и сульфата магния. При содержании хлорида магния в суспензии, равном 35,3%, а сульфата магния менее 25,2% в нее добавляют медленно, не допуская сильного вспенивания, серной кислоты, до указанного выше уровня сульфата магния - 25,2%. При содержании сульфата магния в суспензии равном 25,2%, а хлорида магния менее 35,3% в нее добавляют медленно, не допуская сильного вспенивания, соляной кислоты до указанною выше уровня хлорида магния - 35,3%.

После получение суспензии, содержащей 35,3% хлорида магния и 25,2% сульфата магния, ее обрабатывают в вакуум-кристаллизаторе при температуре (48…116,7)°С, при этом в ней происходит кристаллизация соли с образованием кристаллогидрата хлорида магния, после чего суспензию подают в центрифугу, в которой отделяют образованный по реакциям (3) кристаллогидрат хлорида магния:

Далее отделенный кристаллогидрат хлорида магния сушат при температуре (100…110)°С и одновременно измельчают до размера частиц (200…250)мкм в комбинированной сушилке «кипящего слоя», при этом получают кристаллогидрат хлорида магния - бишофит, пригодный для изготовления различных строительных материалов. При измельчении частиц ниже 200 мкм потребуется больше энергии, а при измельчении выше 250 мкм замедляется процесс образования из него строительных изделий.

Фильтрат, отделенный от суспензии центрифугой, обрабатывают в вакуум-кристаллизаторе при температуре (20…48)°C с получением кристаллогидрата сульфата магния, после чего подают в центрифугу, в которой отделяют образованный по реакциям (4) кристаллогидрат сульфата магния:

Далее отделенный кристаллогидрат сульфата магния сушат при температуре (110…120)°С и одновременно измельчают до размера частиц (250…300)мкм в комбинированной сушилке «кипящего слоя», при этом получают кристаллогидрат сульфата магния - горькую соль, пригодную для изготовления различных жаростойких материалов. При измельчении частиц ниже 250 мкм потребуется больше энергии, а при измельчении выше 300 мкм замедляется процесс образования из него жаростойких изделий. Полученный фильтрат используют для изготовления доломитовой суспензии.

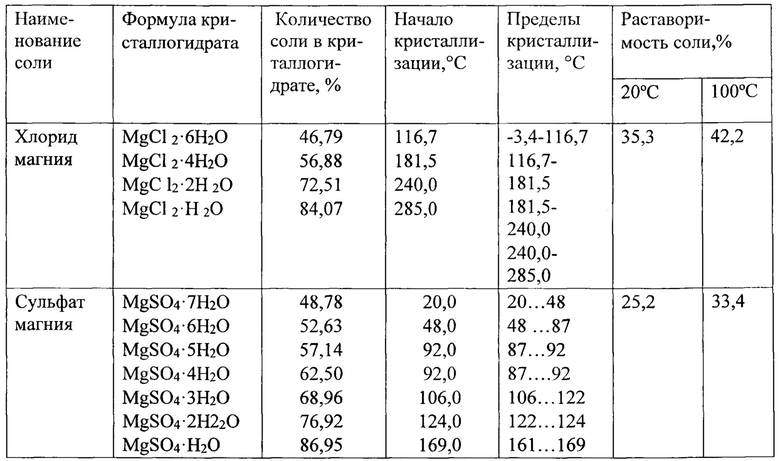

В процессе дальнейшего изготовления строительных изделий на основе полученных кристаллогидратов при температуре до 100°С образуются приведенные ниже соли по реакциям (5 и 6) обладающие высокой прочностью:

Полученные строительные и жаростойкие изделия на основе таких кристаллогидратов и добавки к ним оксида магния и воды имеют прочность при сжатии соответственно 70 и 80 МПа.

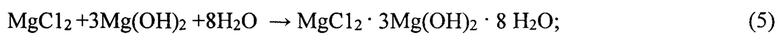

Технологическая схема (фиг.) очистки пиролизного газа с получением вяжущих включает следующее оборудование: 1-бункер доломитовой пыли-уноса; 2-газосборник, 3-емкость доломитовой суспензии; 4-насос для циркуляции и 4) -насос для подачи суспензий; 5-скруббер для улавливания примесей с гидрозатвором, 6-газодувка для отсасывания очищенного (дымового) газа, 7-газгольдер, 8-промежуточная емкость; 9 и 91 - вакуум-кристаллизаторы; 10 и 101 - центрифуги; 11 и 111 - комбинированные сушилки «кипящего слоя» 12 и 121 - бункеры готовой продукции - бишофита и горькой соли соответственно.

Для очистки пиролизного газа (фиг.), получаемого при пиролизе ТБО с температурой (700…800)°С, от примесей хлора и оксида серы, подготавливается суспензия путем растворения доломитовой пыли-уноса в воде в указанной выше концентрации (25%). Затем осуществляют подачу доломитовой суспензии из бункера 1 в емкость 3 и далее доломитовая суспензия, имеющая температуру (92…95)°С, насосом 4 подается распылением в газосборник 2, охлаждая находящийся там пиролизный газ до 130°С. Охлажденный и частично очищенный газ от оксида серы и хлора поступает в нижнюю часть скруббера 5, навстречу ему в верхнюю часть скруббера одновременно распылением подается тем же насосом эта же суспензия. Связывание оксида серы и хлора оксидом магния проводится при многократной циркуляции суспензии. Очищенный от оксида серы и хлора газ из скруббера 5 отсасывается газодувкой 6 и подается в газгольдер 7.

После очистки газа доломитовую суспензию из емкости 3 помещают в промежуточную емкость 8 и проверяют содержание в ней хлорида и сульфата магния.

При содержании хлорида магния в суспензии, находящейся в емкости 8 после очистки газа, равном 35,3%, а сульфата магния менее 25,2% в нее добавляют медленно, не допуская сильного вспенивания, серной кислоты, до указанного выше уровня сульфата магния 25,2%. При содержании сульфата магния в суспензии равном 25,2%, а хлорида магния менее 35,3% в нее добавляю! медленно, не допуская сильного вспенивания, соляной кислоты, до указанного выше уровня хлорида магния - 35,3%.

После получение суспензии, содержащей 35,3% хлорида магния и 25,2% сульфата магния, ее обрабатывают в вакуум-кристаллизаторе 9 при температуре (48…116,7)°С, при этом в ней происходит кристаллизация соли с образованием кристаллогидрата хлорида магния, после чего суспензию подают в центрифугу 10, в которой отделяют образованный по реакциям (3) кристаллогидрат хлорида магния.

Отделенный кристаллогидрат хлорида магния подают шнеком в комбинированную сушилу «кипящего слоя» 11, в которой он сушится при температуре (100…110)°С и одновременно измельчается до размера частиц (200…250)мкм, получают кристаллогидрат хлорида магния - бишофит, пригодный для изготовления строительных материалов. Фильтрат, содержащий сульфат магния, отделенный от суспензии центрифугой 10 собирают в емкости 81 и направляют в вакуум-кристаллизатор 91, в котором при температуре (20…48)°С образуются кристаллогидрат сульфата магния по приведенной реакции (4). После чего суспензию направляют в центрифугу 101, в которой отделяют кристаллогидрат сульфата магния и направляют его в комбинированную сушилу «кипящего слоя» 111, в которой он сушатся при температуре (100…110)°С и одновременно измельчается до размера частиц (250…300)мкм, при этом получается кристаллогидрат сульфата магния - горькая соль, пригодная для изготовления различных жаростойких изделий, которую направляют в бункер готовой продукции 121. Фильтрат, отделенный от суспензии центрифугой 101 собирается в емкости 82 и используется для изготовления новой доломитовой суспензии. В процессе изготовления строительных изделий на основе указанных кристаллогидратов хлорида и сульфата магния по реакциям (5 и 6) образуются при температуре до 100°С соли, имеющие прочность при сжатии соответственно 80 и 90 МПа. Характеристика применяемого оборудования приведена в табл. 2

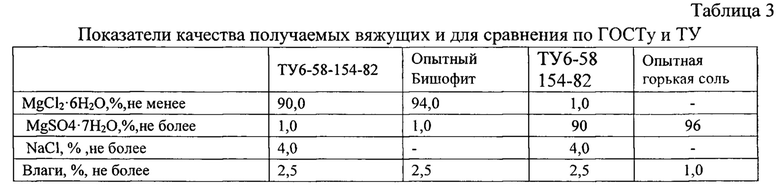

Характеристика продуктов, получаемых при использовании приведенных выше условий, приведена ниже в табл. 3.

Из приведенных данных видны преимущества предлагаемого способа: как бишофит, так и горькая соль содержат больше хлорида и сульфата магния, чем в вяжущих по техническим условиям и, что не менее важно, в получаемых вяжущих отсутствует хлорид натрия, что не создает условий для образования высолов на готовых изделиях. Организация производства таких вяжущих позволит отказаться от приобретения бишофита в Волгограде и горькой соли в Казахстане.

Таким образом, предлагаемый способ по сравнению с прототипом более эффективен, так как по этому способу не только производят очистку отходящих и пиролизных газов от оксидов серы, но и от хлора, а также получают высокого качества вяжущие - бишофит и горькую соль, на основе которых возможно получать высокого качества строительные изделия (Краткая химическая энциклопедия.- М.: Мир, 1997, Т. 2, 396 с).

Преимущество предлагаемого способа одновременной очистки газов от хлора и оксида серы с получением вяжущих заключается в его безотходности при использовании отходов производств, за счет применения высокопроизводительных комбинированных сушилок «кипящего слоя», совмещающих процессы измельчения и сушки. Предложены условия извлечения из пиролизного и отработанных газов токсичных примесей хлора и оксида серы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов от оксидов серы с получением товарных продуктов | 2018 |

|

RU2692382C1 |

| Способ очистки отходящих газов от хлора и хлористого водорода с получением товарных продуктов | 2018 |

|

RU2694351C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДА, ОКСИДА ЦИНКА И КРИСТАЛЛОГИДРАТОВ ХЛОРИДОВ МАГНИЯ И КАЛЬЦИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2019 |

|

RU2746731C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2747666C1 |

| Способ получения кристаллогидратов хлоридов магния и кальция из отходов производств | 2018 |

|

RU2690820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ | 2020 |

|

RU2745771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МАГНИЯ И ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2016 |

|

RU2634017C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

Изобретение относится к способам очистки от токсичных примесей пиролизного газа, других отходящих газов с получением высокого качества вяжущих - бишофита, горькой соли. Способ очистки отходящих газов от оксидов серы и хлора с получением вяжущих включает непрерывное контактирование газов в абсорбционном скруббере с циркулирующим водным абсорбентом в виде водной суспензии доломитовой пыли, подаваемой из емкости. Очищенный газ из скруббера подают в газгольдер. Отработанную суспензию из емкости направляют для переработки и получения вяжущих путем последовательного разделения на твердую и жидкую фазы. Для приготовления суспензии используют доломитовую пыль, содержащую 88,5 масс.% оксида магния. Анализируют и доводят до уровня растворимости в воде при температуре 20°С путем добавления серной и соляной кислоты. Затем в вакуум-кристаллизаторе в указанной суспензии образуются кристаллогидраты хлорида магния, которые отделяют на центрифуге и одновременно сушат при температуре 100-110°С, затем измельчают до размера частиц 200-250 мкм. Получают высокого качества вяжущее – бишофит. Отделенный фильтрат направляют в вакуум-кристаллизатор, где при температуре 20-48°С образуется кристаллогидрат сульфата магния. Его отделяют от суспензии центрифугой, сушат при температуре 100-110°С и одновременно измельчают до размера частиц 250-300 мкм в комбинированной сушилке «кипящего слоя». Получают вяжущее - горькую соль. Фильтрат используют в оборотном цикле при изготовлении доломитовой суспензии. Изобретение обеспечивает очистку отходящих и пиролизных газов не только от оксидов серы, но и от хлора, а также обеспечивает получение высокого качества вяжущих - бишофита и горькой соли, на основе которых возможно получать высокого качества строительные изделия. 1 ил., 3 табл.

Способ очистки отходящих газов от оксидов серы и хлора с получением вяжущих, включающий непрерывное контактирование газов в абсорбционном скруббере с циркулирующим водным абсорбентом в виде водной суспензии доломитовой пыли, подаваемой из емкости, причем очищенный газ из скруббера подают в газгольдер, а отработанную суспензию из емкости направляют для переработки и получения вяжущих путем последовательного разделения на твердую и жидкую фазы, отличающийся тем, что для приготовления суспензии используют доломитовую пыль-уноса, содержащую 88,5 масс.% оксида магния, в результате очистки газа в отработанной суспензии происходит образование сульфатов и хлоридов магния, содержание которых, масс.%, в указанной суспензии анализируют и доводят до уровня их растворимости в воде при температуре 20°С путем добавления серной и соляной кислоты; затем в вакуум-кристаллизаторе в указанной суспензии при температуре 48-116,7°С образуются кристаллогидраты хлорида магния, на центрифуге отделяют кристаллогидрат хлорида магния, который в комбинированной сушилке «кипящего слоя» одновременно сушат при температуре 100-110°С и измельчают до размера частиц 200-250 мкм, получают высокого качества вяжущее - бишофит; отделенный фильтрат направляют в вакуум-кристаллизатор, где при температуре 20-48°С образуется кристаллогидрат сульфата магния, который отделяют от суспензии центрифугой, сушат при температуре 100-110°С и одновременно измельчают до размера частиц 250-300 мкм в комбинированной сушилке «кипящего слоя» и получают вяжущее - горькую соль, а фильтрат используют в оборотном цикле при изготовлении доломитовой суспензии.

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКИСЛОВ СЕРЫ | 1990 |

|

RU2014877C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ СЕРНОКИСЛОТНЫХ БАШЕННЫХ СИСТЕМ | 0 |

|

SU245012A1 |

| Способ извлечения диоксида серы из газов | 1990 |

|

SU1754186A1 |

| ПОЗИН М.Е | |||

| ТЕХНОЛОГИЯ МИНЕРАЛЬНОГО СЫРЬЯ | |||

| Л.: ХИМИЯ, 1961 | |||

| ПЛУГ ДЛЯ РАЗГРУЗКИ БАЛЛАСТНЫХ ПЛАТФОРМ | 1923 |

|

SU1008A1 |

| Водяные лыжи | 1919 |

|

SU181A1 |

| АСИНХРОННЫЙ ДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ, ПУСКАЕМЫЙ В ХОД БЕЗ РЕОСТАТА | 1923 |

|

SU1024A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОКСИЧНЫХ ПРИМЕСЕЙ | 1997 |

|

RU2147457C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2147713C1 |

| СПОСОБ ВУЛКАНИЗАЦИИ КАУЧУКОВ | 0 |

|

SU171570A1 |

| US 3591488 A1, 06.07.1971 | |||

| GB 1592378 A, 08.07.1981 | |||

| US 4234549 A1, 18.11.1980. | |||

Авторы

Даты

2020-12-30—Публикация

2019-12-03—Подача