(5) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ОПТИЧЕСКИХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Упругая муфта | 1990 |

|

SU1779831A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛОВЫХ ПОЛОЖЕНИЙ ПОВЕРХНОСТИ ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548939C2 |

| Способ определения угловых положений поверхности объекта и устройство для его осуществления | 1988 |

|

SU1682784A1 |

| Способ контроля шероховатости поверхности детали и устройство для его осуществления | 1987 |

|

SU1490473A1 |

| Устройство для контроля качества наружной резьбы | 1991 |

|

SU1803735A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СЕНСОРНОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2486575C1 |

| Устройство для контроля качества поверхности цилиндрических отверстий | 1989 |

|

SU1714351A1 |

| УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТ ПРЕДРАЗРУШЕНИЯ КОНСТРУКЦИЙ | 2010 |

|

RU2462698C2 |

| Устройство для контроля деталей сложной формы | 1990 |

|

SU1793201A1 |

| Устройство для контроля перегрева подшипников качения | 1991 |

|

SU1779972A1 |

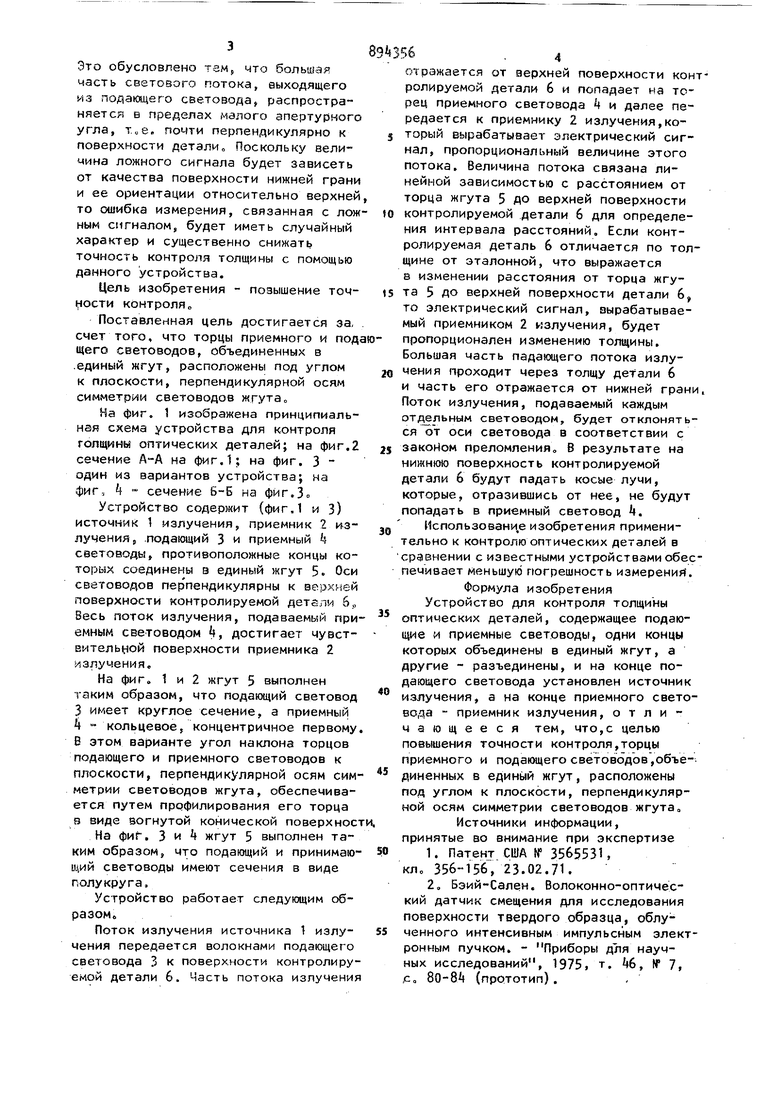

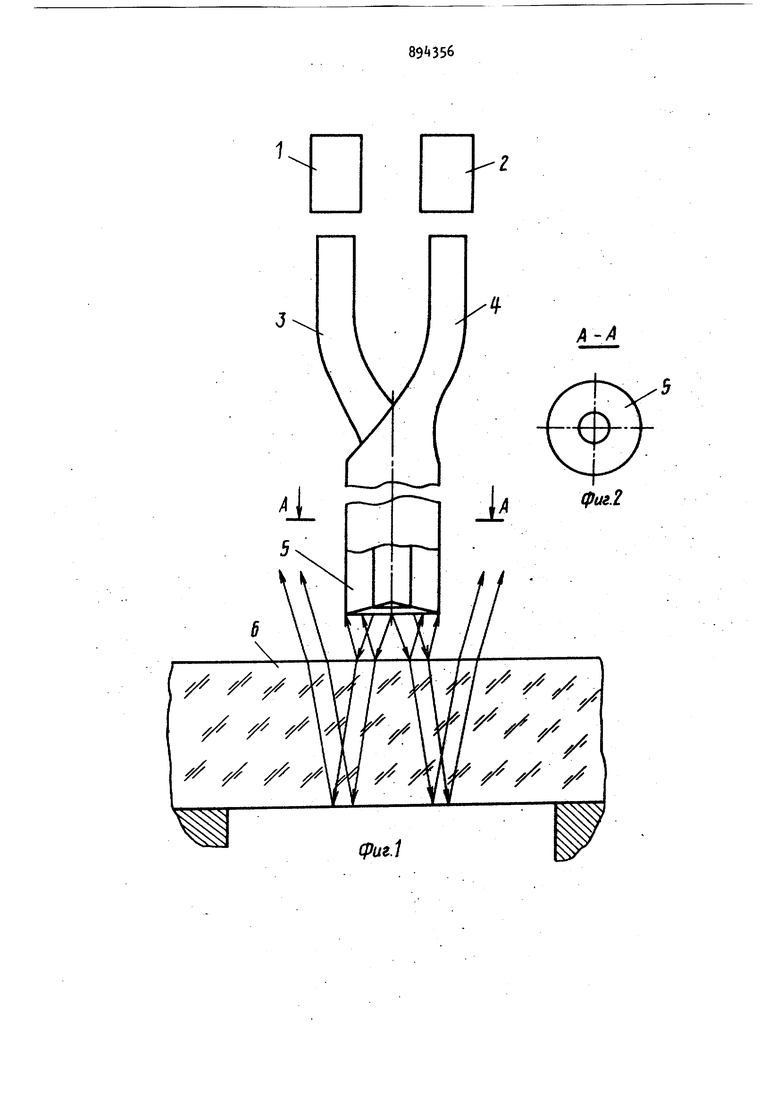

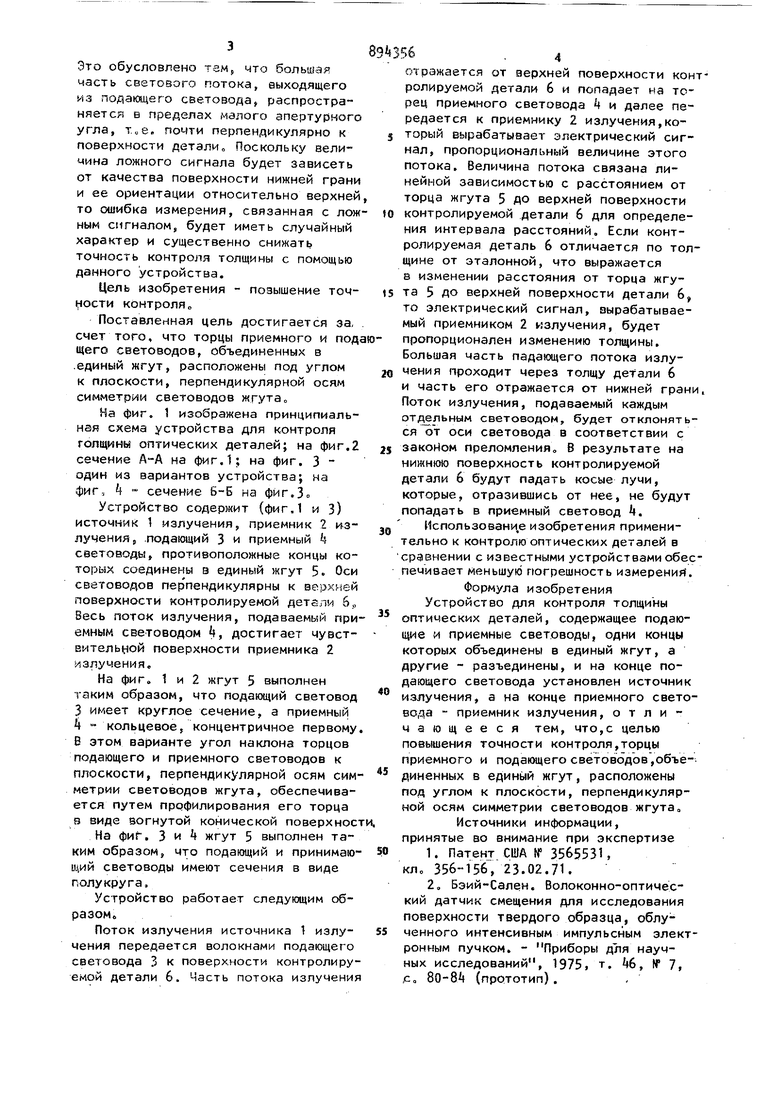

Изобретение относится к контроль измерительной технике и может найти применение как в радиоэлектронной промышленности для контроля толщины фотошаблонов, так и в оптической для контроля толщины оптических деталей. Преимущественно оно может быть использовано для контроля толщины бесконтактным способом таких оптичес ких деталей, как линзы, плоско-парал лельные пластины, светофильтры. Известно yctpoйcтвo для. контроля толщины оптических деталей, в котором отклонение толщины детали от номинала оценивается бесконтактным фотоэлектрическим способом. Изменение толщины детали в данном случае пропорционально сигналу рассогласования вырабатываемого приемниками излучения, воспринимающими световой поток отраженный от верхней и нижней повер ности контролируемой детали устройство имеет достаточно сложную конструкцию. Точность измерения такого устройства будет зависеть от вариаций оптических свойств отражающих поверхностей контролируемой детали и их макрогеометрии. Наиболее близким к изобретению является устройство для контроля толщины оптических деталей, содержащее подающие и приемные световоды, одни концы которых объединены в единый жгут, а другие - разъединены, и на конце подающего световода установлен источник излучения, а на конце приемного световода - приемник излучения 21. Недостатком известного устройства является то, что при контроле толщины стеклянных деталей появляется дополнительный ложный сигнал на выходе приемника излучения вследствие попадания в торец приемного световода потока излучения, отраженного от нижней поверхности оптической детали. Это обусловлено там, что большая часть светового потока, выходящего из подающего световода, распространяется в пределах малого апертурного угла, Тов. почти перпендикулярно к поверхности детали. Поскольку величина ложного сигнала будет зависеть от качества поверхности нижней грани и ее ориентации относительно верхней то ошибка измерения, связанная с лож ным сигналом, будет иметь случайный характер и существенно снижат точность контроля толщины с помощью данного устройства. Цель изобретения - повышение точности контроля Поставленная цель достигается за, счет того, что торцы приемного и под щего световодов, объединенных в .единый жгут, расположены под углом к плоскости, перпендикулярной осям симметрии световодов жгута На фиг. t изображена принципиальная схема устройства для контроля толщины оптических деталей; на фиг,2 сечение А-А на фиг.1; на фиг. 3 один из вариантов устройства; на фиг, - сечение 6-Б на фйг.Зо Устройство содержит (фиг,1 и 3) источник 1 излучения, приемник 2 излучения J .подающий 3 и приемный k световоды, противоположные концы которых соединены в единый жгут 5. Оси световодов перпендикулярны к верхней поверхности контролируемой детали 6р Весь поток излучения, подаваемь й при емным световодом ||, достигает чувствитель юй поверхности приемника 2 5 злучения. На фиг. 1 и 2 жгут 5 выполнен таким образом, что подающий световод 3 имеет круглое сечение, а приемный -кольцевое, концентричное первому В этом варианте угол наклона торцов подающего и приемного световодов к плоскости, перпендикулярной осям сим метрии световодов жгута, обеспечивается путем профилирования его торца в виде вогнутой конической поверхнос На фи. 3 и жгут 5 выполнен таким образом, что подающий и принимаю щий световоды имеют сечения в виде полукруга. Устройство работает следукяцим образом. Поток излучения источника излучения передается волокнами подающего световода 3 к поверхности контролиру емой детали 6. Часть потока излучени s . 4 отражается от верхней поверхности контролируемой детали 6 и попадает на торец приемного световода k и далее передается к приемнику 2 излучения,который вырабатывает электрический сигнал, пропорциональный величине этого потока. Величина потока связана линейной зависимостью с расстоянием от торца жгута 5 до верхней поверхности контролируемой детали 6 для определения интервала расстояний. Если контролируемая деталь 6 отличается по толщине от эталонной, что выражается в изменении расстояния от торца жгута 5 до верхней поверхности детали 6, то электрический сигнал, вырабатываемый приемником 2 излучения, будет пропорционален изменению толщины. Большая часть падающего потока излучения проходит через толщу детали 6 и часть его отражается от нижней грани. Поток излучения, подаваемый каждым отдельным световодом, будет отклоняться от оси световода в соответствии с закойом преломления, В результате на нижнюю поверхность контролируемой детали 6 будут падать косые лучи, которые, отразившись от нее, не будут попадать в приемный световод . Использовани.е изобретения применительно к контролю оптических деталей в сравнении с известными устройствами обеспечивает меньшую погрешность измерений. Формула изобретения Устройство для контроля толщины оптических деталей, содержащее подающие и приемные световоды, одни концы которых объединены в единый жгут, а другие - разъединены, и на конце подающего световода установлен источник излучения, а на конце приемного световода - приемник излучения, отличающееся тем, что,с целью повьйиения точности контроля,торцы приемного и подающего световодов,объединенных в единый жгут, расположены под углом к плоскости, перпендикулярной осям симметрии световодов жгута Источники информации, принятые во внимание при экспертизе 1. Патент США If 3565531, кл„ 356-156, 23,02,71. 2. Бэий-Сален. Волоконно-оптический датчик смещения для исследования поверхности твердого образца, облученного интенсивным импульсным электронным пучком, - Приборы для научных исследований, 1975, т, , № 7, jc, 80-8 (прототип) .

вЭ356 //

Авторы

Даты

1981-12-30—Публикация

1980-03-27—Подача