;54) БАШЕННАЯ УСТАНОВКА ДЛЯ ЗАОЛПКИ ВЫЕМОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Башенная установка для засыпки выемок | 1981 |

|

SU998182A2 |

| ОДНОКАНАТНАЯ ПОДВЕСНАЯ ДОРОГА ДЛЯ КУСКОВЫХ ГРУЗОВ | 2004 |

|

RU2276028C1 |

| Башенный экскаватор | 1981 |

|

SU968207A1 |

| ОДНОКАНАТНАЯ ПОДВЕСНАЯ ДОРОГА ДЛЯ КУСКОВЫХ ГРУЗОВ | 2007 |

|

RU2347696C1 |

| Подвесной конвейерный поезд | 1972 |

|

SU522330A1 |

| ОДНОКАНАТНАЯ ПОДВЕСНАЯ ДОРОГА ДЛЯ КУСКОВЫХ ГРУЗОВ | 2004 |

|

RU2270113C1 |

| ТРАНСПОРТНАЯ СИСТЕМА ДЛЯ ПЕРЕВОЗКИ СЫПУЧИХ И НЕСЫПУЧИХ ГРУЗОВ | 1994 |

|

RU2061608C1 |

| БУНКЕР-ПОЕЗД | 1996 |

|

RU2099538C1 |

| Башенная скреперно-экскаваторнаяуСТАНОВКА | 1979 |

|

SU853020A1 |

| КАНАТНО-ПОДВЕСНАЯ УСТАНОВКА ДЛЯ ТРЕЛЕВКИ ДЕРЕВЬЕВ | 1967 |

|

SU205058A1 |

1

Изобретение относится к транспортным средствам типа канатных подвесных дорог и может быть использовано в горнодобывающей, строительной и других отраслях промышленности.

Известна подвесная башенная установка для засыпки выемок, содержащая подвижные опоры со смонтированными на них приводами несущего каната с двумя параллельными ветками и тягового каната с закрепленными на нем вагонетками 1 .

Недостатком этой канатной дороги является малая эффективность при работе совместно с различными видами транспорта в некоторых технологических схемах, например, при циклично-поточной разработке полезных ископаемых в карьерах. В частности, для работы с конвейерами поездами изза сравнительно малой грузоподъемности подвижного состава канатной дороги невозможно организовать непрерывную перегрузку горной массы с конвейерного поезда. Невозможно также без дополнительного дробления обеспечить загрузку горной массой, так как максимальный размер куска, транспортируемого конвейерным поездом, составляет 1200 мм, а транспортируемый вагонеткой - 160 мм.

Цель изобретения - повышение грузоподъемности установки.

Цель достигается тем, что вагонетки выполнены в виде образующих сплошную грузонесутую платформу секций, снабженных по краям ходовыми роликами, взаимодействующими с вет10ками несущего каната, и закрепленных на тяговом канате с возможностью поворота.

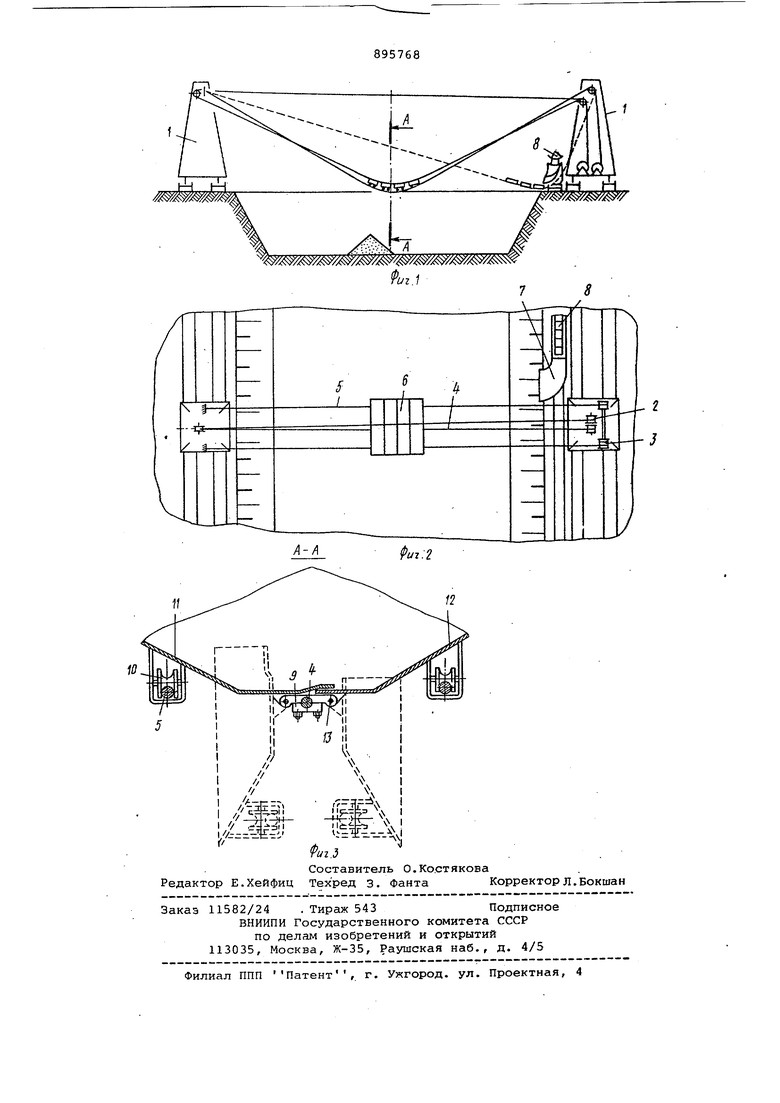

На фиг.1 изображена установку для засыпки выемок,общий вид; на фиг.2 15то же, вид сверху; на фиг.З разрез по А-А на фиг,1.

Между подвижными башенными опорами 1, устанавливаемыми над засыпаемой выемкой, подвешена канатная сис20тема с тяговой лебедкой 2, лебедкой 3, ТЯГОВ1ВД канатом 4 между ветками ездового каната 5, образующего горизонтальный путепровод с секционным грузонесутим полотном 6 на нем.

25

Возле одной из башен 1 перпендикулярно канатной системе установлено на рельсах подвижное загрузочное устройство 7 с конвейерными поездами 8, выполненное, например, в виде 30 вертикальной разгрузочной петли для поездов с желобом, искривленным по направлению движения грузонесущего полотна 6. Секции этого полотна 6 скреплены между собой тяговым кана том 4 посредством крепления 9 и перекрывают друг друга своими поперечными кромками, образуя сплош ной желоб. Секционное грузонесущее полотно 6 снабжено по краям ходовыми ролика 10, опирающимися на ветви ездового каната 5. Секции полотна б по средней лини выпольГены разрезными из двух частей 11 и 12.кгщцая из которых посредством шарниров 13 соединена подвижн с возможностью поворота в стороны, с узлами крепления 9 секций к тяговому канату 4. При работе башенной установки конвейерные поезда 8 подвозят горну массу к загрузочному устройству 7, которое в исходном положении устано ки надвинуто своим желобом на грузо несуоее полотно/б, находящееся под этим.желобом в момент загрузки. Гор ная масса при перевороте вагонеток конвейерного поезда 8 на вертикальной петле загрузочного устройства 7 высыпается и поступает по желобу на грузонесущее полотно 6 башенной установки, которое по мере его заполнения перемещается с малой скоростью синхронно с перемещением вагонеток конвейерного поезда при их разгрузке тяговым канатом 4 при работе лебедки 2. После окончания загрузки загрузочное устройство перемещают назад из зоны распол ожения канатов, увеличивают скорость вращения барабана тяговой лебедки 2, тем самым увеличивая скорость перемещения наполненного грузонесущего полотна б до скорости транспортирования. Пере мещение полотна б происходит на ходовых роликах 10 по ветвям ездового каната 5. Над местом выгрузки горной массы останавливают грузонесущее полотно б и лебедкой 3 опускают ветви ездового каната 5 до тех пор пока части секций 11 и 12 не повернутся вокруг шарниров 13 на узлах крепления 9 и не займут крайнее ниж нее- положение, при котором горная масса ссыпается в обе стороны с гру зонесущего полотна в выемку. После окончания разгрузки ветви ездового каната 5 натягивают лебедкой 3 и поднимают их в крайнее верхнее положение до полного соединения обеих частей 11 и 12 секций грузонесущего полртна и образования сплошного желоба. После этого лебедкой 2 наматывают тяговый канат 4 и возвращают грузонесущее полотно б к загрузочному устройству 7, где его останавливают и подгоняют по рельсам загрузочное устройство 7, устанавливая его желоб снова над грузонесущим полотном б. Затем повторяют, операцию загрузки горной массы из подаваемого на загрузочное устройство 7 конвейерного поезда 8. Благодаря большой грузоподъемности грузонесущего полотна по сравнению с вагонетками известных маятниковых подвесных канатных дорог, а также благодаря обеспечению непрерывной операции перегрузки горной массы с конвейерного поезда без промежуточных операций дрооления, производительность предлагаемой установки в 8-10 раз выше, чем у известных конструкций с производительностью 230 т/ч. Возможность снижения ударных нагрузок при перегрузке горной массы: на грузонесущее полотно, простота, точность и надежность операции выгрузки повышает эффективность работы установки и позволяет получить высокий суммарный экономический эффект. Формула изобретения Башенная установка для за.сипки выемок, содержащая подвижные опоры со смонтированными на них приводами несущего каната с двумя параллельными ветвями и тягового каната, с закрепленными на нем вагонетками, отличающаяся т.ем, что, с целью повышения грузоподъемности установки, вагонетки выполнены в виде образ5ющих сплсяаную грузонесущую платформу секций, снабженных по краям ходовыми роликами, взаимодействующими с ветвями несущего каната, и закрепленных на тяговом канате с возможностью поворота. Источники информации, принятые во внимание при экспертизе 1. Транспорт на горных предприятиях. Под ред. проф. Кузнецова Б.А. М., Недра, 1976, с. 339-343.

Авторы

Даты

1982-01-07—Публикация

1979-09-18—Подача