1

Предлагаемый ультразвуковой гене-, ратор относится к ультразвуковой технике и может быть применен в ультразвуковых технологических установках, в частности в установках для микросварки и микропайки.

Известен ультразвуковой генератор с фазовой автоподстройкой частоты, состоящий из задающего генератора, инвертора, ультразвукового преобразователя, датчика акустической обратной связи и .фазового детектора 1} .

Указанный генератор обладает низ-, кой помехоустойчивостью и надежностью возбуждения на выбранной частоте резонанса ультразвукового преобразователя. Значения этих параметров еще не обеспечивают устойчивое функционирование системы автоподстройки в тяжелых условиях работы в ультразвуковых технологических установках ., при значительных нагрузках на преобразователь , большом температурном дрейфе частоты генератора и преобразователя.

Низкие помехоустойчивость, и устойчивость на выбранной частоте резонанса ультразвукового преобразователя обусловлены наличием на фазово, i

частотной характеристике, представляющей собой зависимость разности фаз между сигналом, возбуждающим преобразователь и сигналом с датчика механических колебаний от чар-. готы, участков с различными знаками первой производной, упомянутой выше разности фаз по частоте, «i-t /oLcy.

10

Наличие этих участков вызвано паразитнылш резонансами преобразователя . При попадании частоты задающего генератора в зону, где знак dqldui становится противоположным знаку

15 этой же производной в рабочей зоне, происходит изменение знака коэффици ента обратной связи и генерация на выбранной частоте,резонанса прекращается .

20

Известен ультразвуковой генератор, содержащий последовательно соеданенные управляемый генератор, электроакустический преобразователь, датчик механических колебаний и ин25дикатор резонанса, а также последовательно соединенные фазовый детектор и усилитель постоянного тока,, при этом выход упрарляемого генератора через первый.усилитель-ограничитель соединен с первым входом фа30

зового детектора, а датчик механических колебаний через последовател но соединенные фазовращатель и второй усилитель7ограничитель соединен со вторым входом фазового детектора 2.

Однако известный ультразвуковой генератор не обеспечивает устойчивости работы на заданной частоте резонанса электроакустического преобразователя.

Цель изобретения - повышение устойчивости работы на заданной частоте резонанса электроакустического преобразователя.

Для этого в ультразвуковой генератор, содержащий последовательно соединенные управляемый генератор, электроакустический преобразователь датчик механических колебаний и индикатор резонанса, атакже последовательно соединенные фазовый детектор и усилитель постоянного тока, при этом выход управляемого генератора через первый усилитель-ограничитель соединен .с первым входом фазового детектора, а датчик механических колебаний через последовательно соединенные фазовращатель и второй усилитель-ограничитель соединен со вторым входом фазового детектора, между выходом усилителя постоянного тока и входом перестройки частоты управляемого генератора введены последовательно соединенные фильтр нижних частот и управляемый ограничитель, другой вход которого подключен к выходу усилителя постоянного тока, а между выходом фазового детектора и управляющим входом упра ляемого генератора введен двухпорогвый дискриминатор и устройством индикации.

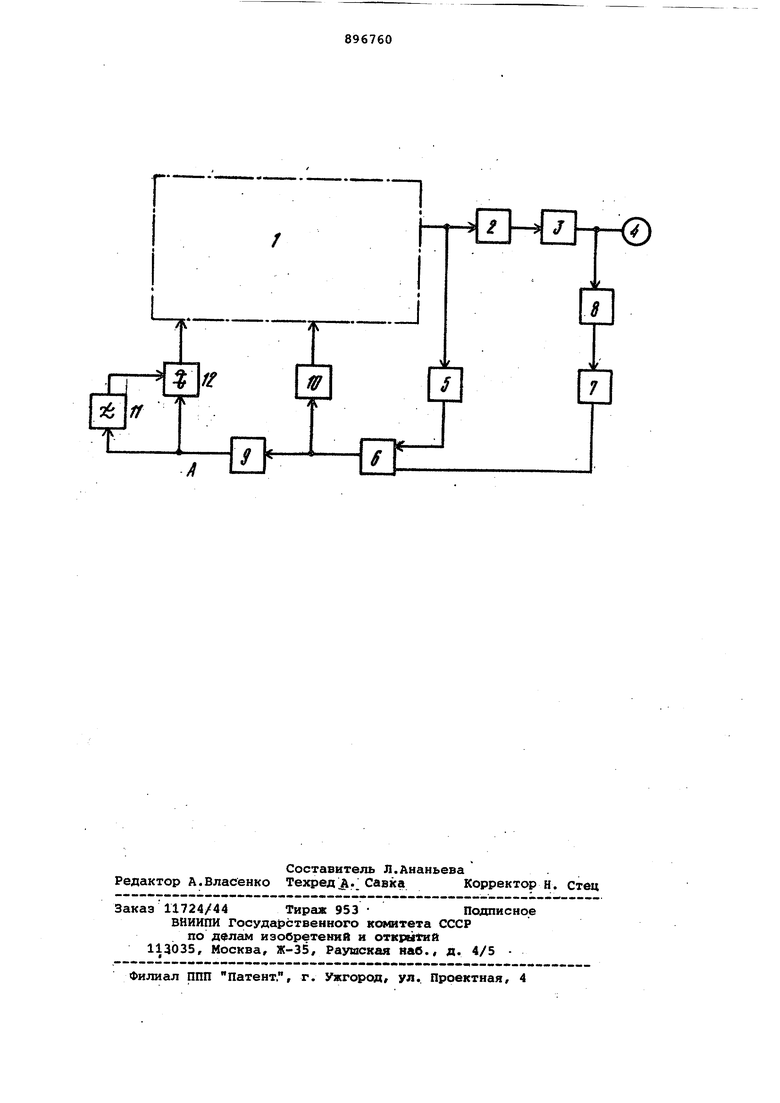

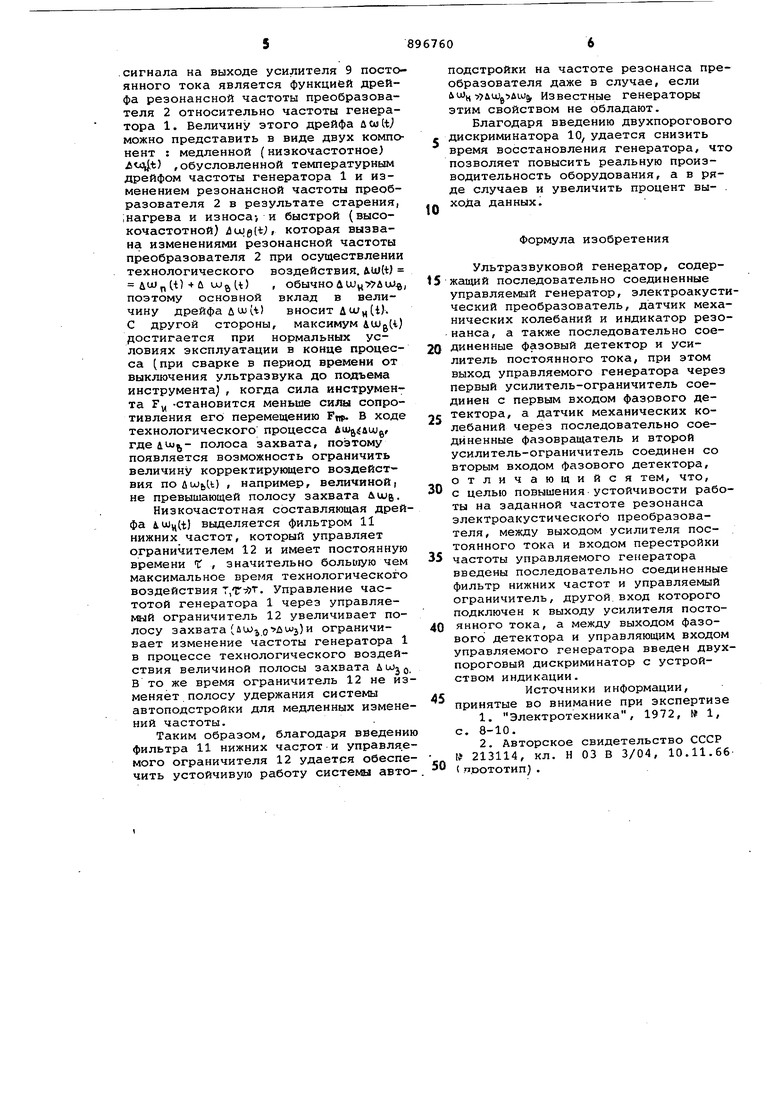

На чертеже представлен ультразвуковой генератор, структурная схема,

Ультразвуковой генеоатор содержи управляемый генератор 1/ электроакустический преобразователь 2, датчик 3.-механических колебаний, индикатор 4 резонанса, первый усилитель-ограничитель 5, фазовой детектор 6, второй усилитель-ограничитель 7, фазовращатель 8, усилитель 9 постоянного тока, двухпороговый дискриминатор 10 с устройством индикации, фильтр 11 нижних частот, управляемый ограничитель 12

Устройство работает следующим образом.

Сигнал с генератора 1, который выполнен таким образом, то обеспечивает наличие дежурного сигнала в паузах между сварками (цикла1уш технологического воздействия ультра звука| возрастает на время сварки технологическог.о воздействия) и поступает на электроакустический преобразователь 2, в котором происходит превращение энергии электрических колебаний в энергию механическую. Эти механические колебания воздействуют на обрабатываемое изделие (объединяемые детали при ультразвуКОБОЙ сварке и на датчик 3 механических колебаний, превращающий их в электрические используемые в качестве сигнала обратной связи. С датчика 3 механических колебаний сигнал проходит на индикатор 4 резонанса,по показаниям которого судят о настройке на частоту резонанса преобразователя 2, и на фазовращатель 8, необходимый для настройки системы автоподстрой5ки на выбранную частоту резонанса.

С фазовращателя 8 через усилитель-ограничитель 7 сигнал поступает на один вход фазового детектора б, на другой вход которого через усилитель-ограничитель 5 поступает опорный сигнал со входа электроакустического преобразователя 2. Фазе-вый детектор б вырабатывает напряжение и, зависящее от разности фаз между сигналами, поступающими на его входы. Указанная разность является функцией частоты генератора 1 и фазочастотной характеристики преобразователя 2. Выходной сигнал фазового детектора б, усиленный усилитеDлем 9 постоянного тока, подается на входы фильтра 11 нижних частот и управляемого ограничителя 12. Этот же сигнал анализируется двухпороговым дискриминатрром 10 с устройст5вом индикации, который запрещает генератору 1 начинать технологический процесс, если захвата частоты резонанса не произошло. Одновременно с запретом включается световой или

0 звуковой сигнал, указываюцдай на неис правность. С выхода управляемого ограничителя 12 сигнал поступает на вход перестройки частоты генератора 1 и поддерживает частоту генератора 1, равной частоте резонансов пре5образователя 2.

Для настройки на частоту резонанса преобразователя 2 разрывают цепь автоподстройки в точке А, и, изменяя частоту генератора 1, устанав0ливают максимальные показания индикатора резонанса 4«фазовращателем 8 получают сигнал Захват на выходе дискриминатора ДО) замыкгиот цепь автоподстройки и при необходимости

5 корректируют фазовращателем 8 частоту генератора 1 по максимальным показателям индикатора 4.

Работа дискриминатора 10 основана на свойстве нормально функционирующей цепи автоподстройки поддер0живать напряжение на выходе фазового детектора 6 близким к нулю. Другой особенностью нормально функци онирующей системы автоподстройки является то, что величина и знак

5

.сигнала на выходе усилителя 9 постоянного тока является функцией дрейфа резонансной частоты преобразователя 2 относительно частоты генератора 1. Величину этого дрейфа uc«W можно представить в виде двух компонент : медленной (низкочастотное} ) ,обусловленной температурным дрейфом частоты генератора 1 и изменением резонансной частоты преобразователя 2 в результате старения, ;нагрева и износа-, и быстрой (высокочастотной) ;jtjug(t;, которая вызвана изменениями резонансной частоты преобразователя 2 при осуществлении технологического воздействия. ЛШИ

( ( обычно Л (, поэтому основной вклад в величину дрейфа (t) вносит AU/Hti). С другой стороны, максимум ) достигается при нормальных условиях эксплуатации в конце процесса (при сварке в период времени от выключения ультразвука до подъема инструмента), когда сила инструмента Г„ -становится меньше силы сопротивления его перемещению Ftn. В ходе технологического процесса itw iAuig, где полоса захвата, поэтому появляется возможность ограничить величину корректирующего воздействия подыми) например, величиной) не превышающей полосу захвата л vug.

Низкочастотная составляющая дрейфа 4.) выделяется фильтром 11 нижних частот, который управляет ограничителем 12 и имеет постоянную времени t , значительно болыиую чем максимальное время технологического воздействия Т,. Управление частотой генератора 1 через управляемый ограничитель 12 увеличивает полосу захвата (iuoj () и ограничивает изменение частоты генератора 1 в процессе технологического воздействия величиной полосы захвата iWjQ В то же время ограничитель 12 не изменяет полосу удержания системы автоподстройки для медленных изменений частоты.

Таким образом, благодаря введению фильтра 11 нижних частот и управляемого ограничителя 12 удается обеспечить устойчивую работу системы автоподстройки на частоте резонанса преобразователя даже в случае, если л н uJLg uw Известные генераторы этим свойством не обладают.

Благодаря введению двухпорогового дискриминатора 10, удается снизить время восстановления генератора, что позволяет повысить реальную производительность оборудования, а в ряде случаев и увеличить процент вы- . хоДа данных.

Формула изобретения

Ультразвуковой генер.атор, содержащий последовательно соединенные

управляемый генератор, электроакустический преобразователь, датчик механических колебаний и индикатор резонанса, а также последовательно соединенные фазовый детектор и усилитель постоянного тока, при этом выход управляемого генератора через первый усилитель-ограничитель соеинен с первым входом фазового детектора, а датчик механических колебаний через последовательно соединенные фазовращатель и второй усилитель-ограничитель соединен со вторым входом фазового детектора, отличающийся тем, что,

с целью повышения устойчивости работы на заданной частоте резонанса электроакустического преобразователя, между выходом усилителя постоянного тока и входом перестройки

частоты управляемого генератора

введены последовательно соединенные фильтр нижних частот и управляемый ограничитель, другой вход которого подключен к выходу усилителя постоянного тока, а между выходом фазового детектора и управляющим входом управляемого генератора введен двухпороговый дискриминатор с устройством индикации.

Источники информации, принятые во внимание при экспертизе

1. Электротехника, 1972, № 1, с. 8-10.

2.Авторское свидетельство СССР

№ 213114, кл. Н 03 В 3/04, 10.11.66 (.прототип) .

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой генератор | 1983 |

|

SU1102465A1 |

| УЛЬТРАЗВУКОВОЙ ГЕНЕРАТОР С АВТОПОДСТРОЙКОЙЧАСТОТЫ | 1968 |

|

SU213114A1 |

| Ультразвуковой генератор с частотной модуляцией | 1974 |

|

SU517328A1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ И АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ РЕЗОНАНСНЫХ КОЛЕБАНИЙ УЛЬТРАЗВУКОВЫХ СИСТЕМ | 2007 |

|

RU2350405C2 |

| Устройство для сварки давлением | 1985 |

|

SU1258658A1 |

| Измеритель мощности в ультразвуковом диапазоне частот | 1983 |

|

SU1239614A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЗОНАНСНЫХ ЧАСТОТ | 1992 |

|

RU2049329C1 |

| Устройство для измерения коэффициента поглощения ультразвука | 1983 |

|

SU1142786A1 |

| Ультразвуковое устройство для исследования образцов материалов | 1983 |

|

SU1213410A1 |

| Устройство для измерения приращений емкости или индуктивности | 1980 |

|

SU954896A1 |

«

11

tff

t .

If

..J

Авторы

Даты

1982-01-07—Публикация

1979-12-27—Подача