отсутствия напряжения питания содержит диод и резистор, один вывод которого подключен к шине нулевого потенциала, а второй - к входу датчика отсутствия напряжения питания и катоду днода, анод которого соединен с выходом датчика отсутствия напряжения питания.

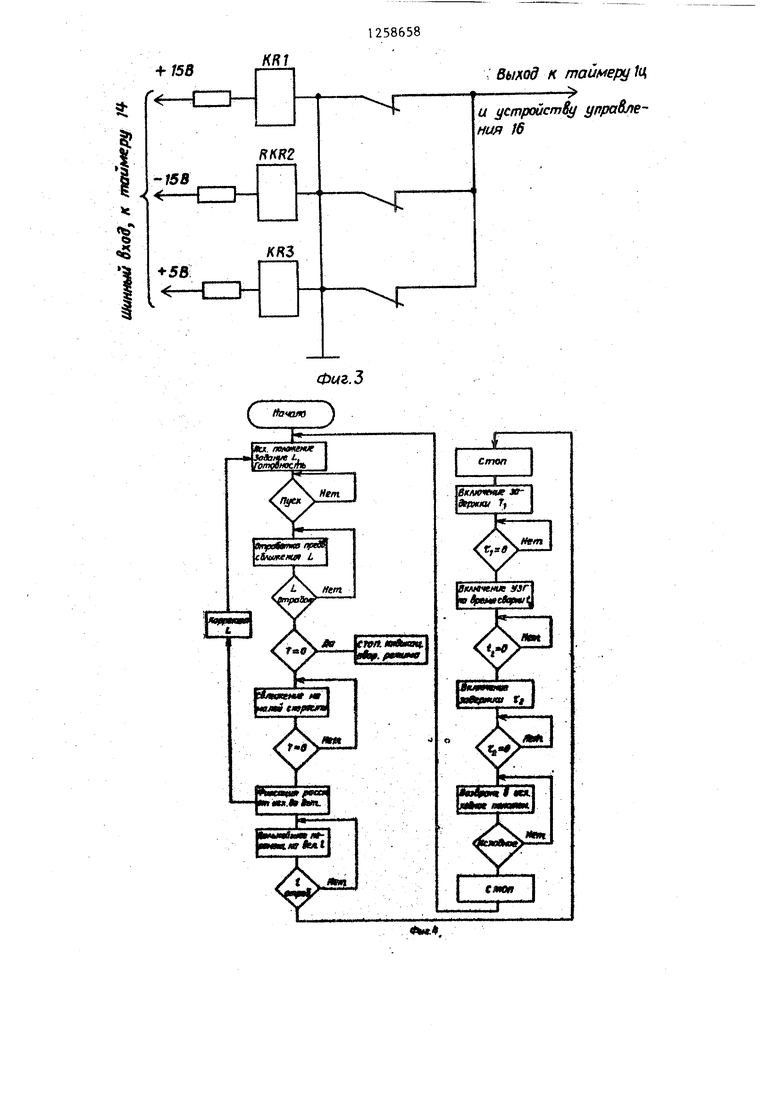

4, Устройство по пп. 1 и 2, отличающееся тем, что датчик отсутствия напряжения питания содержит электромагнитные реле, число которых меньше или равно числу

«

Изобретение относится к микроэлектронике, а именно к оборудованию для производства полупроводниковых приборов и интегральных микросхем, точнее к установкам точечной сварки давлением.

Цель изобретения - повышения качества сварки.

Поставленная цель достигается за счет повьппения надежности функционирования устройства для сварки дав- лейием.

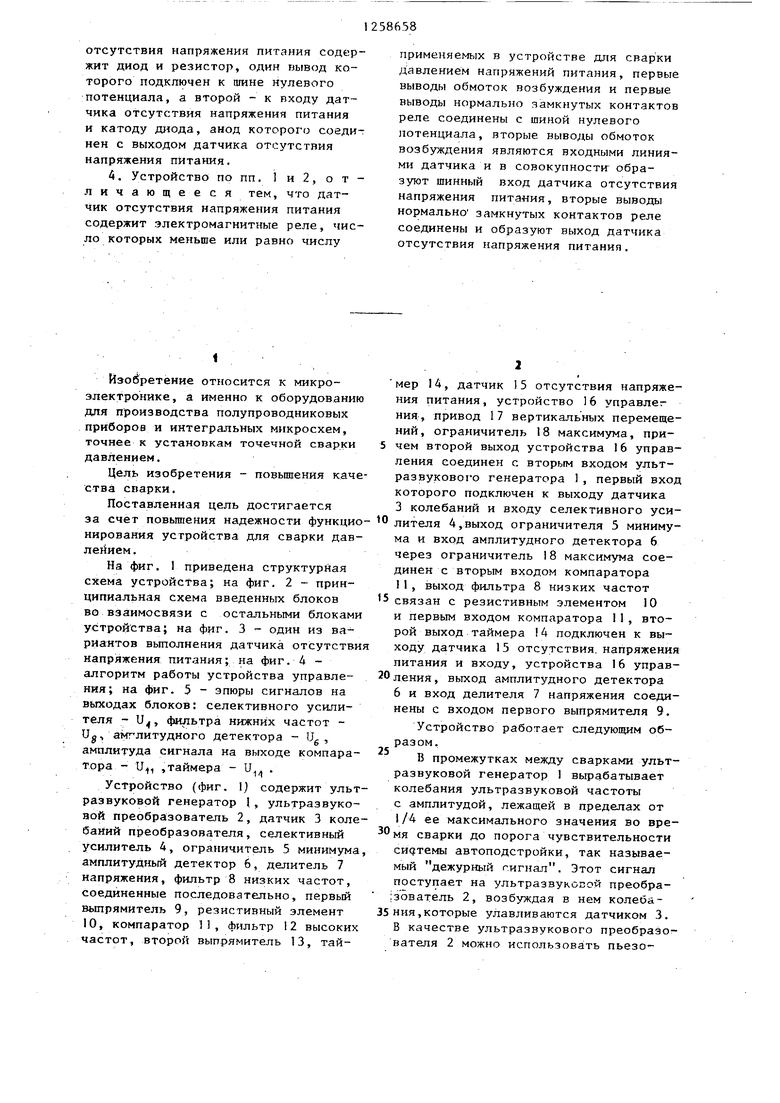

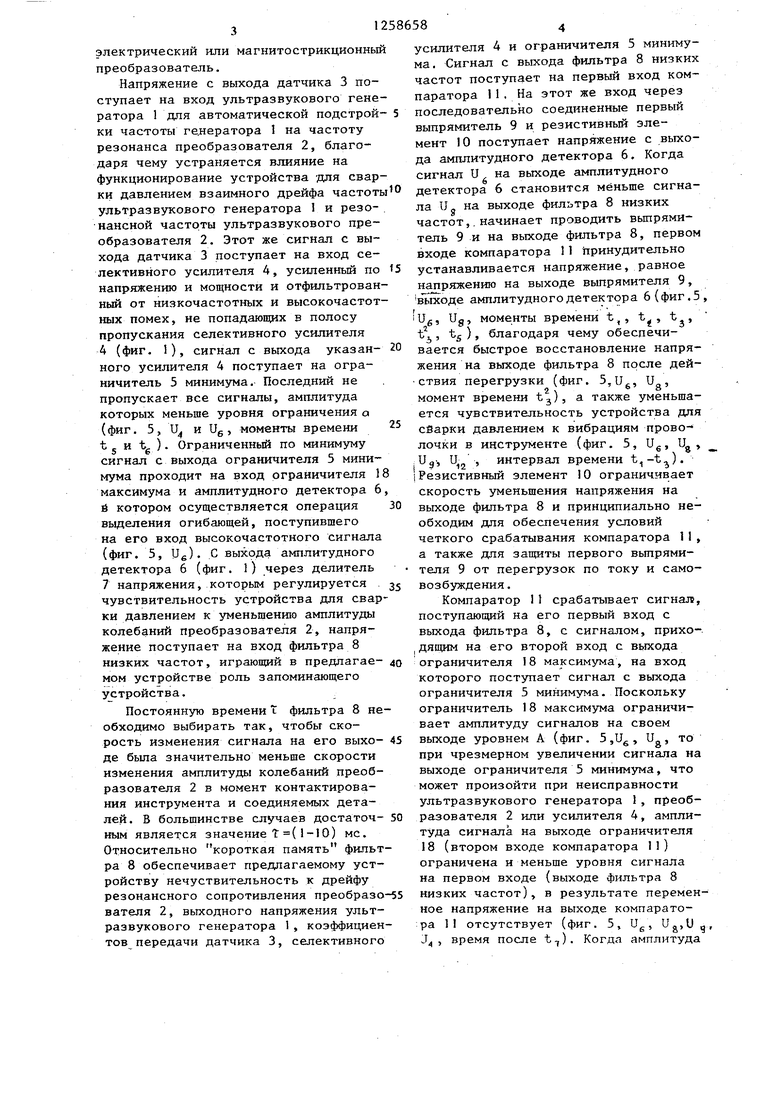

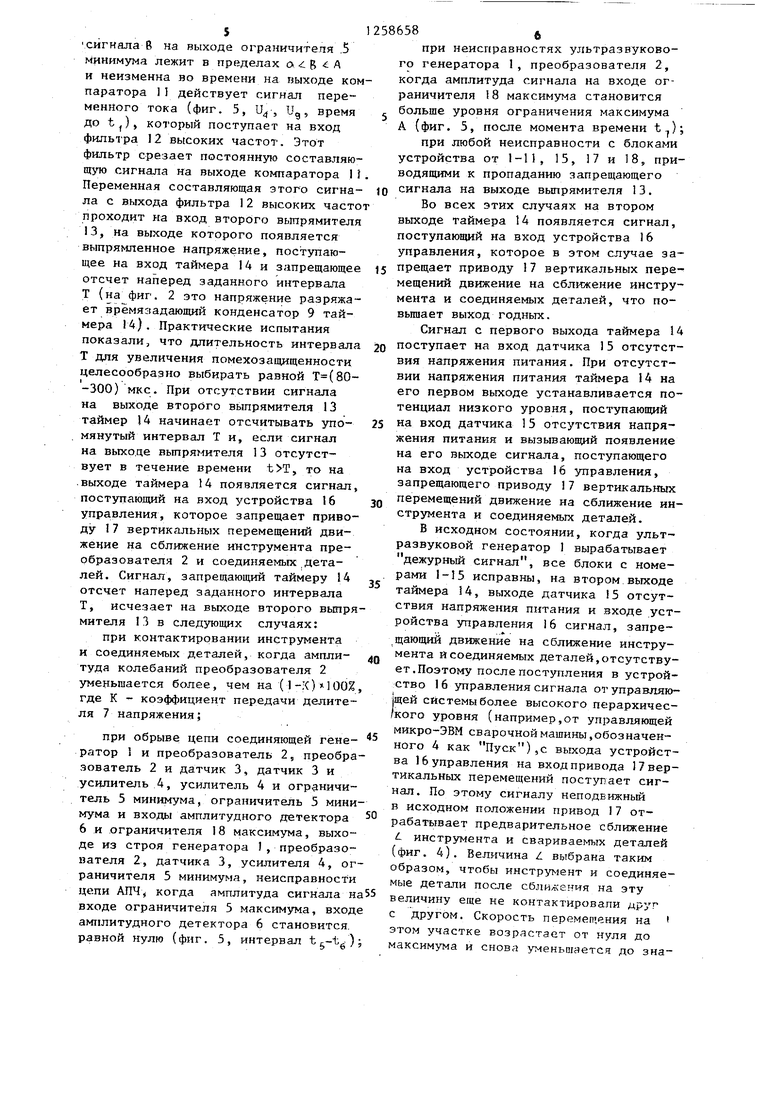

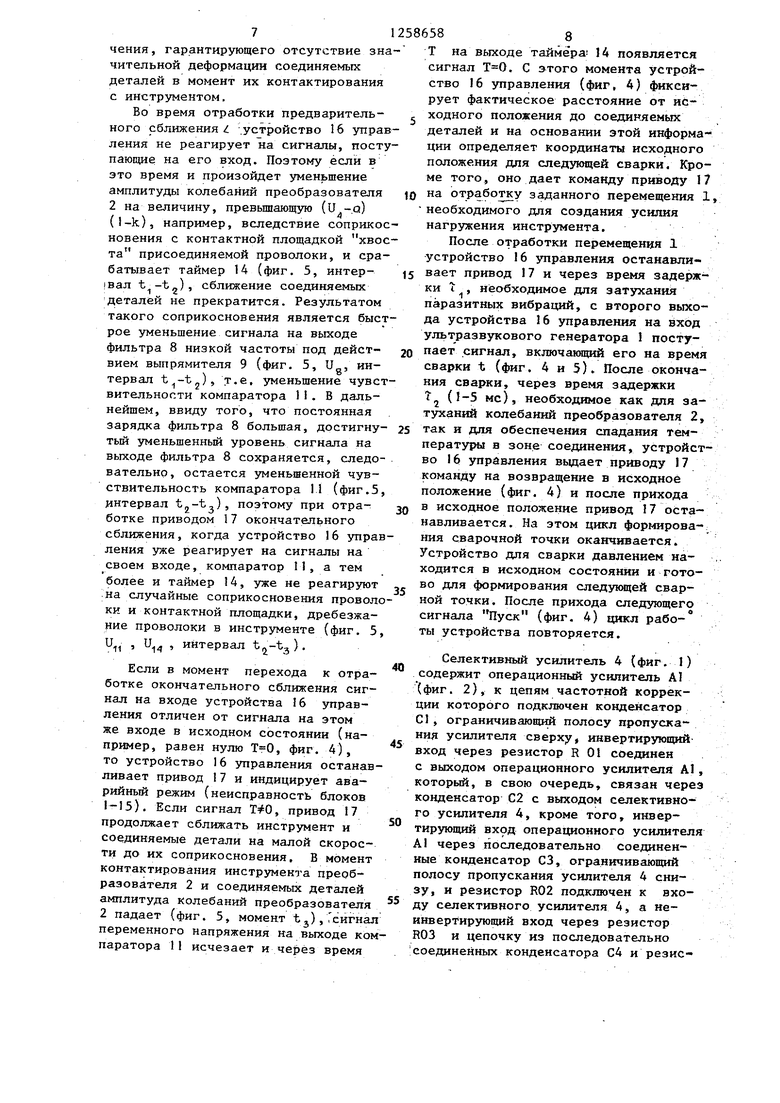

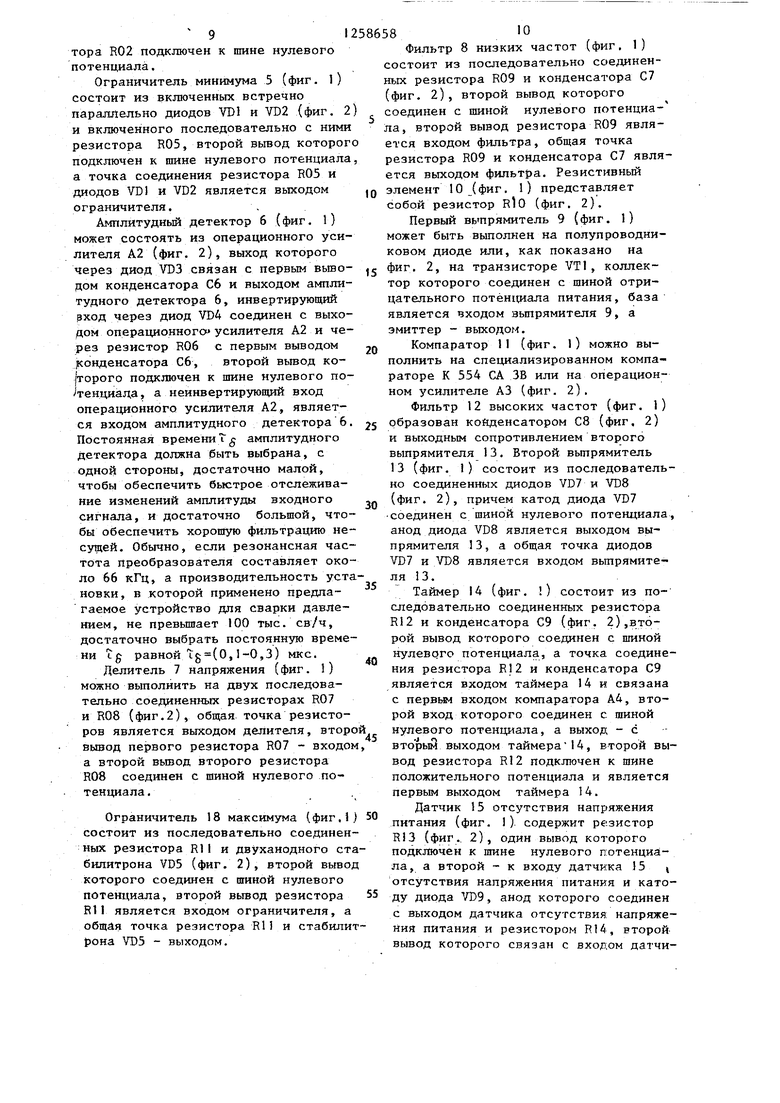

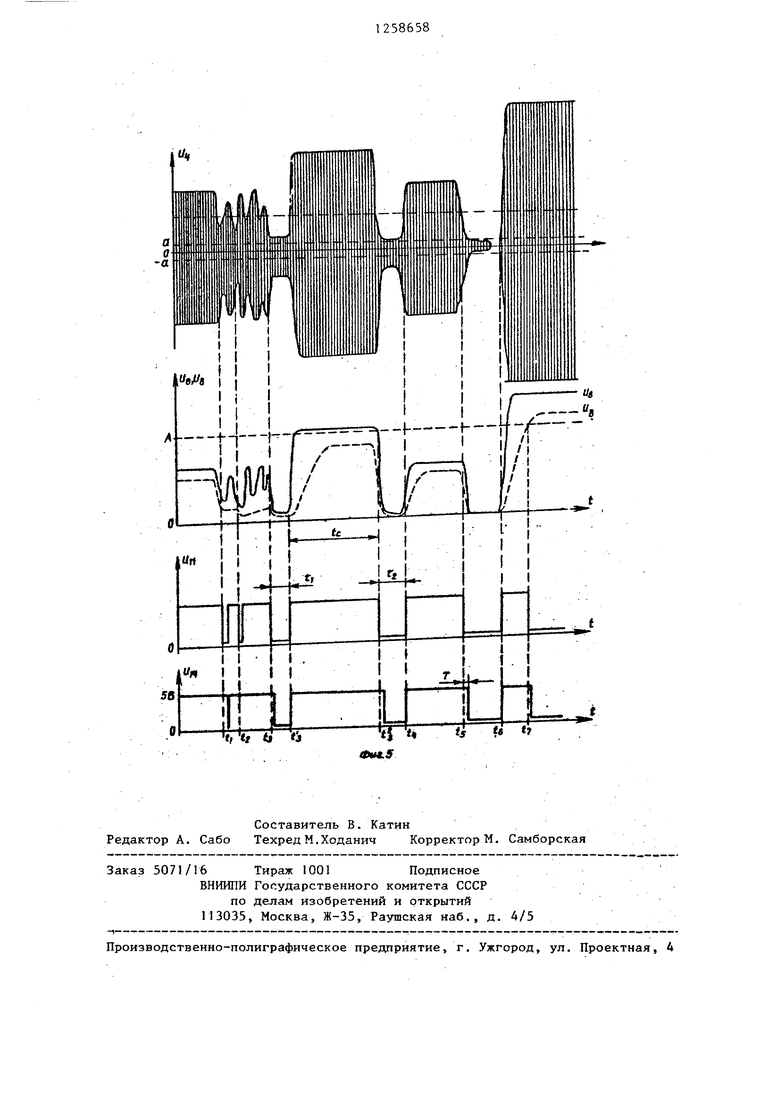

На фиг. 1 приведена структурная схема устройства; на фиг. 2 - принципиальная схема введенных блоков во взаимосвязи с остальными блоками устройства; на фиг. 3 - один из вариантов выполнения датчика отсутстви напряжения питания; на фиг. 4 - алгоритм работы устройства управления; на фиг. 5 - эпюры сигналов на выходах блоков: селективного усилителя - и, фильтра нижних частот - Ug, амплитудного детектора - Ug, амплитуда сигнала на выходе компаратора - U;,, ,таймера - U. .

Устройство (фиг. IJ содержит ультразвуковой генератор , ультразвуковой преобразователь 2, датчик 3 колебаний преобразователя, селективный усилитель 4, ограничитель 5 минимума амплитудный детектор 6, делитель 7 напряжения, фильтр 8 низких частот, соединенные последовательно, первый выпрямитель 9, резистивный элемент 10, компаратор 11, фильтр 12 высоких частот, второй выпрямитель 13, тайприменяемых в устройстве для сварки давлением напряжений питания, первые выводы обмоток возбуждения и первые выводы нормально замкнутых контактов реле соединены с шиной нулевого потенциала, вторые выводы обмоток возбуждения являются входными линиями датчика и в совокупности образуют шинный вход датчика отсутствия напряжения питания, вторые выводы нормально замкнутых контактов реле соединены и образуют выход датчика отсутствия напряжения питания.

мер 14, датчик 15 отсутствия напряжения питания, устройство 16 управлег- ния, привод 17 вертикальных перемещений, ограничитель 18 максимума, при- 5 чем второй выход устройства 16 управления соединен с вторым входом ультразвукового генератора 1, первый вход которого подключен к выходу датчика 3 колебаний и входу селективного уси- лителя 4,выход ограничителя 5 минимума и вход амплитудного детектора 6 через ограничитель 18 максимума соединен с вторым входом компаратора 11, выход фильтра 8 низких частот 5 связан с резистивным элементом 10 и первым входом компаратора 11, второй выход таймера 4 подключен к выходу датчика 15 отсутствия, напряжения литания и входу, устройства 16 управ- ЗОдения, выход амплитудного детектора 6 и вход делителя 7 напряжения соединены с входом первого выпрямителя 9. Устройство работает следующим образом.

В промежутках между сварками ультразвуковой генератор 1 вырабатывает колебания ультразвуковой частоты с амплитудой, лежащей в пределах от 1/4 ее максимального значения во время сварки до порога чувствительности системы автоподстройки, так называемый дежурный сигнал. Этот сигнал поступает на ультразвукопой преобра- ;зователь 2, возбуждая в нем колеба- 35 ния,которые улавливаются датчиком 3. В качестве ультразвукового преобразователя 2 можно использовать пьезо25

30

электрический или магнитострикционный преобразователь.

Напряжение с выхода датчика 3 поступает на вход ультразвукового генератора 1 для автоматической подстрой- ки частоты генератора 1 на частоту резонанса преобразователя 2, благодаря чему устраняется влияние на функционирование устройства Для сварки давлением взаимного дрейфа частоты ультразвукового генератора 1 и резонансной частоты ультразвукового преобразователя 2. Этот же сигнал с выхода датчика 3 поступает на вход селективного усилителя 4, усиленньш по напряжению и мощности и отфильтрованный от низкочастотных и высокочастотных помех, не попадающих в полосу пропускания селективного усилителя 4 (фиг. 1), сигнал с выхода указанного усилителя 4 поступает на ограничитель 5 минимума. Последний не пропускает все сигналы, амплитуда которых меньше уровня ограничения а (фиг. 5, и, и и,

ts

ri Jg, моменты времени t, ). Ограниченный по минимуму

5

сигнал с выхода ограничителя э минимума проходит на вход ограничителя 18 максимума и амплитудного детектора 6 и котором осуществляется операция выделения огибающей, поступившего на его вход высокочастотного сигнала (фиг. 5, Ug). С выхода амплитудного детектора 6 (фиг. 1) через делитель 7 напряжения, которым регулируется . чувствительность устройства для сварки давлением к уменьшению амплитуды колебаний преобразователя 2, напряжение поступает на вход фильтра 8 низких частот, играющий в предлагае- мом устройстве роль запоминающего устройства.

Постоянную времени t фильтра 8 необходимо выбирать так, чтобы скорость изменения сигнала на его выхо- де бьша значительно меньше скорости изменения амплитуды колебаний преобразователя 2 в момент контактирования инструмента и соединяемых деталей. В большинстве случаев достаточ- ным является значение Т(1-10) мс. Относительно короткая память фильтра 8 обеспечивает предпагаемому устройству нечуствительность к дрейфу резонансного сопротивления преобразователя 2, выходного напряжения ультразвукового генератора 1, коэффициентов передачи датчика 3, селективного

5 5 2586584

усилителя 4 и ограничителя 5 минимума. Сигнал с выхода фильтра 8 низких частот поступает на первый вход компаратора I1, На этот же вход через последовательно соединенные первый выпрямитель 9 и резистивный элемент 10 поступает напряжение с выхода амплитудного детектора 6. Когда сигнал

20

25

, 30 35 40

4550 55и на выходе амплитудного детектора 6 становится меньше сигнала и„ на выходе фильтра 8 низких частот,.начинает проводить вьшрями- тель 9 и на выходе фильтра 8, первом входе компаратора 11 принудительно устанавливается напряжение, равное напряжению на выходе выпрямителя 9, вьгеоде амплитудного детектора 6 (фиг. 5,

Ug, Ug, моменты времени t,, t , t , t j, 5 bg ), благодаря чему обеспечивается быстрое восстановление напряжения на выходе фильтра 8 после действия перегрузки (фиг. 5,и, U , момент времени t ), а также уменьшается чувствительность устройства для сварки давлением к вибрациям проволочки в инструменте (фиг. 5, Ug, IL ,

, 4,2 5 интервал времени t,-t).

IРезистивный элемент 10 ограничивает скорость уменьшения напряжения на выходе фильтра 8 и принципиально необходим для обеспечения условий четкого срабатывания компаратора 11, а также для защиты первого вьтрями- теля 9 от перегрузок по току и самовозбуждения .

Компаратор 11 срабатывает сигнал, поступающий на его первый вход с выхода фильтра 8, с сигналом, прихо-

I дящим на его второй вход с вьпсода ограничителя 18 максимума, на вход которого поступает сигнал с выхода ограничителя 5 минимума. Поскольку ограничитель 18 максимума ограничивает амплитуду сигналов на своем выходе уровнем А (фиг. 5,и, U , то при чрезмерном увеличении сигнала на выходе ограничителя 5 минимума, что может произойти при неисправности ультразвукового генератора 1, преобразователя 2 или усилителя 4, амплитуда сигнала на выходе ограничителя 18 (втором входе компаратора П) ограничена и меньше уровня сигнала на первом входе (выходе фильтра 8 низких частот), в результате переменное напряжение на выходе компаратора II отсутствует (фиг. 5, U,

6

и,,и

J, время после t). Когда амплитуда

1258658ft

при неисправностях ультразвукового генератора 1, преобразователя 2, когда амплитуда сигнала на входе ограничителя 18 максимума становится больше уровня ограничения максимума

, J

до t), который поступает на вход

сигнала 6 на выходе ограничителя .5 Минимума лежит в пределах о -i В i А и неизменна во времени на выходе ком паратора 1I действует сигнал переменного тока (фиг. 5, и, Ug5 время

10

20

25

30

фильтра 12 высоких частот. Этот фильтр срезает постоянную составляющую сигнала на выходе компаратора 1}. Переменная составляющая этого сигнала с выхода фильтра 12 высоких частот проходит на вход второго выпрямителя 13, на выходе которого появляется выпрямленное напряжение, поступающее на вход таймера 14 и запрещающее отсчет наперед заданного интервала Т (на фиг, 2 это напряжение разряжает врёмязадающий конденсатор 9 таймера 14). Практические испытания показали, что длительность интервала Т для увеличения помехозащищенности целесообразно выбирать равной Т(80- -300) МКС. При отсутствии сигнала на выходе вторбго вьшрямителя 13 таймер 4 начинает отсчитывать упомянутый интервал Т и, если сигнал на выходе выпрямителя 13 отсутствует в течение времени , то на .выходе таймера 14 появляется сигнал, поступающий на вход устройства 16 управления, которое запрещает приводу 17 вертикальных перемещений движение на сближение инструмента преобразователя 2 и соединяемых деталей. Сигнал, запрещающий таймеру 14 отсчет наперед заданного интервала Т, исчезает на выходе второго вьтря- мителя 13 в следующих случаях:

при контактировании инструмента и соединяемых деталей, когда ампли- Q туда колебаний преобразователя 2 уменьшается более, чем на (1-К)100%, где К - коэффициент передачи делителя 7 напряжения;

при обрыве цепи соединяющей гене- ратор 1 и преобразователь 2, преобразователь 2 и датчик 3, датчик 3 и усилитель 4, усилитель 4 и ограничитель 5 минимума, ограничитель 5 минимума и входы амплитудного детектора 6 и ограничителя 18 максимума, выходе из строя генератора 1, преобразователя 2, датчика 3, усилителя 4, ограничителя 5 минимума, неисправности цепи АПЧ когда амплитуда сигнала на55 входе ограничителя 5 максимума, входе амплитудного детектора 6 становится, равной Нулю (фнг. 5, интервал );

А (фиг. 5, после момента времени t.,)

при любой неисправности с блоками устройства от 1-11, 15, 17 и 18, при водящими к пропаданию запрещающего сигнала на выходе вьтрямителя I3.

Во всех этих случаях на втором выходе таймера 14 появляется сигнал, поступаюгций на вход устройства 16 управления, которое в этом случае за J5 прещает приводу 17 вертикальных пере мещений движение на сближение инстру мента и соединяемых деталей, что по- вьппает выход годных.

Сигнал с первого выхода таймера поступает на вход датчика 15 отсутст вия напряжения питания. При отсутствии напряжения питания таймера 14 на его первом выходе устанавливается по тенциал низкого уровня, поступающий на вход датчика 15 отсутствия напряжения питания и вызывающий появление на его выходе сигнала, поступающего на вход устройства 16 управления, запрещающего приводу 17 вертикальны перемещений движение на сближение и струмента и соединяемых деталей.

В исходном состоянии, когда ульт развуковой генератор 1 вырабатывает дежурный сигнал, все блоки с номе рами I-J5 исправны, на втором выход таймера 14, выходе датчика 5 отсут ствия напряжения питания и входе ус ройства управления 16 сигнал, запре. .

щающий движение на сближение инстру мента «соединяемых деталей,отсутству ет. Поэтому после поступления в устрой ство 16 управления сигнала огуправля шей системы более высокого перархичес гкого уровня (например,от управляюще микро-ЭВМ сварочной машины,обозначен ного 4 как Пуск),с выхода устройс ва 16 управления на вход привода 17 вер тикальных перемещений поступает сигнал. По этому сигналу неподвижный в исходном положении привод 17 отрабатывает предварительное сближение инструмента и свариваемых деталей (фиг. 4). Величина Z выбрана таким образом, чтобы инструмент и соединяе мые детали после сближения на эту величину еще не контактировали друг с другом. Скорость перемещения на этом участке возрастает от нуля до максимума и снова уменьшается до зна

35

при неисправностях ультразвукового генератора 1, преобразователя 2, когда амплитуда сигнала на входе ограничителя 18 максимума становится больше уровня ограничения максимума

А (фиг. 5, после момента времени t.,);

при любой неисправности с блоками устройства от 1-11, 15, 17 и 18, приводящими к пропаданию запрещающего сигнала на выходе вьтрямителя I3.

Во всех этих случаях на втором выходе таймера 14 появляется сигнал, поступаюгций на вход устройства 16 управления, которое в этом случае за- прещает приводу 17 вертикальных перемещений движение на сближение инструмента и соединяемых деталей, что по- вьппает выход годных.

Сигнал с первого выхода таймера 14 поступает на вход датчика 15 отсутствия напряжения питания. При отсутствии напряжения питания таймера 14 на его первом выходе устанавливается потенциал низкого уровня, поступающий на вход датчика 15 отсутствия напряжения питания и вызывающий появление на его выходе сигнала, поступающего на вход устройства 16 управления, запрещающего приводу 17 вертикальных перемещений движение на сближение инструмента и соединяемых деталей.

В исходном состоянии, когда ультразвуковой генератор 1 вырабатывает дежурный сигнал, все блоки с номерами I-J5 исправны, на втором выходе таймера 14, выходе датчика 5 отсутствия напряжения питания и входе устройства управления 16 сигнал, запре. .

щающий движение на сближение инструмента «соединяемых деталей,отсутствует. Поэтому после поступления в устройство 16 управления сигнала огуправляю- шей системы более высокого перархичес- гкого уровня (например,от управляющей микро-ЭВМ сварочной машины,обозначенного 4 как Пуск),с выхода устройства 16 управления на вход привода 17 вертикальных перемещений поступает сигнал. По этому сигналу неподвижный в исходном положении привод 17 отрабатывает предварительное сближение инструмента и свариваемых деталей (фиг. 4). Величина Z выбрана таким образом, чтобы инструмент и соединяемые детали после сближения на эту величину еще не контактировали друг с другом. Скорость перемещения на этом участке возрастает от нуля до максимума и снова уменьшается до зна

71

чения, гарантирующего отсутствие значительной деформации соединяемых деталей в момент их контактирования с инструментом.

Во время отработки предварительного сближения- .устройство 16 управления не реагирует на сигналы, поступающие на его вход. Поэтому если в это время и произойдет уменьшение амплитуды колебаний преобразователя 2 на величину, превьшающую () (l-k), например, вследствие соприкосновения с контактной площадкой хвоста присоединяемой проволоки, и срабатывает таймер 14 (фиг. 5, интер- вал t -t) сближение соединяемых деталей не прекратится. Результатом такого соприкосновения является быстрое уменьшение сигнала на выходе фильтра 8 низкой частоты под действием выпрямителя 9 (фиг. 5, Ug, интервал ), т.е. зтеньшение чувствительности компаратора 1I. В дальнейшем, ввиду того, что постоянная зарядка фильтра 8 большая, достигнутый уменьшенный уровень сигнала на выходе фильтра 8 сохраняется, следовательно, остается уменьшенной чувствительность компаратора II (фиг.5, интервал ), поэтому при отработке приводом 17 окончательного сближения, когда устройство 16 управления уже реагирует на сигналы на своем входе, компаратор М, а тем более и таймер 14, уже не реагируют на случайные соприкосновения проволоки и контактной площадки, дребезжание проволоки в инструменте (фиг. 5, и,, , и., , интервал i,.

Если в момент перехода к отработке окончательного сближения сигнал на входе устройства 16 управления отличен от сигнала на этом же входе в исходном состоянии (например, равен нулю , фиг. 4), то устройство 16 управления останавливает привод 17 и индицирует аварийный режим (неисправность блоков I-I5). Если сигнал , привод 17 продолжает сближать инструмент и соединяемые детали на малой скорости до их соприкосновения. В момент контактирования инструмента преобразователя 2 и соединяемых деталей амплитуда колебаний преобразователя 2 падает (фиг. 5, момент tj),rcHrHan переменного напряжения на выходе компаратора 11 исчезает и через время

586588

Т на выходе таймера 14 появляется сигнал . С этого момента устройство 16 управления (фиг, 4) фиксирует фактическое расстояние от ис- ходного положения до соединяемых деталей и на основании этой информации определяет координаты исходного положения дпя следующей сварки. Кроме того, оно дает команду приводу 17

10 на отработау заданного перемещения 1, необходимого для создания усилия нагружения инструмента.

После отработки перемещения 1 устройство 16 управления останавли15 вает привод 17 и через время задержки t , необходимое для затухания паразитных вибраций, с второго выхода устройства 16 управления на вход ультразвукового генератора 1 посту20 пает сигнал, включающий его на время сварки t (фиг. 4 и 5), После окончания сварки, через время задержки Tj ( -5 мс), необходимое как для затуханий колебаний преобразователя 2,

5 так и для обеспечения спадания температуры в зоне соединения, устройство 16 управления вьщает приводу 17 команду на возвращение в исходное положение (фиг. 4) и после прихода

0 в исходное положение привод 17 останавливается. На этом цикл формирования сварочной точки оканчивается. Устройство для сварки давлением на- , ходится в исходном состоянии и готово для формирования следующей свар0

5

5

НОИ точки. После прихода следующего

сигнала Пуск (фиг. 4) цикл работы устройства повторяется.

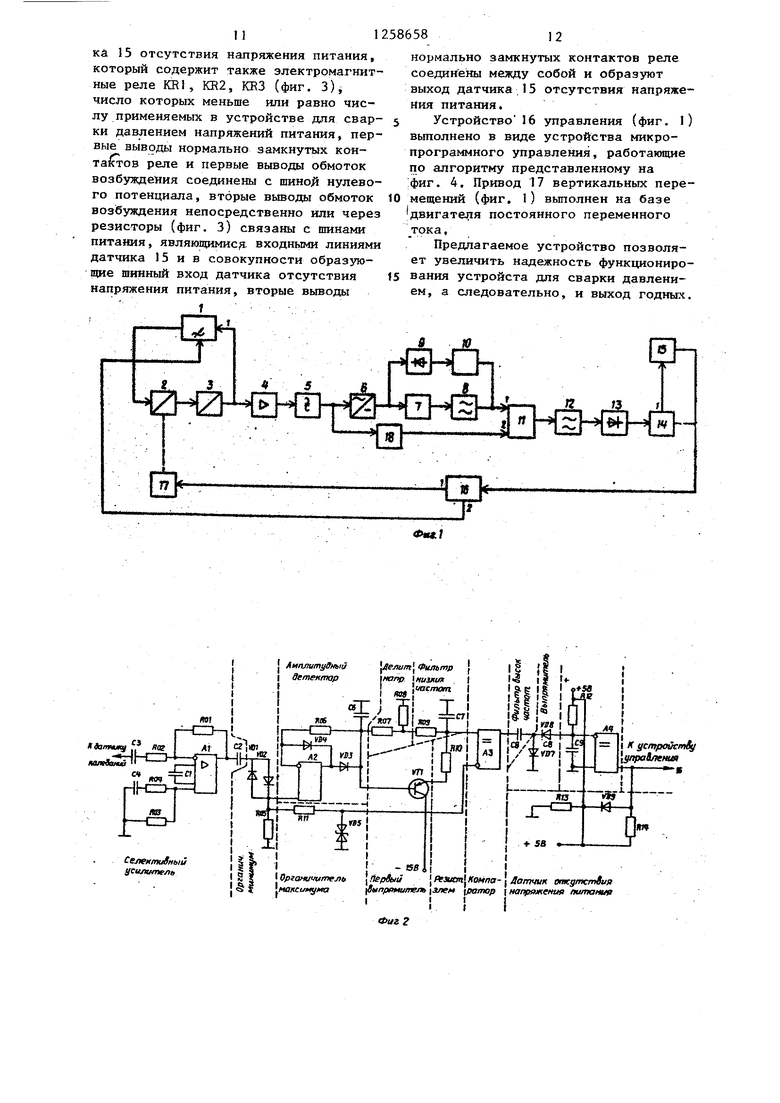

Селективный усилитель 4 (фиг. 1) содержит операционный усилитель AI (фиг. 2), к цепям частотной коррекции которого подключен конденсатор С1, ограничивающий полосу пропускания усилителя сверху, инвертирующий вход через резистор R OJ соединен с выходом операционного усилителя А1, который, в свою очередь, связан через конденсатор С2 с выходом селективного усилителя 4, кроме того, инвертирующий вход операционного усилителя А через последовательно соеданен- ные конденсатор СЗ, ограничивающий полосу пропускания усилителя 4 снизу, и резистор R02 подключен к вхо- 5 ду селективного усилителя 4, а не- инверТирующий вход через резистор R03 и цепочку из последовательно : соединенных конденсатора С4 и резис0

1258658

тора R02 подключен к шине нулевого потенциала.

Ограничитель минимума 5 (фиг. I) состоит из включенных встречно параллельно диодов VD1 и VD2 (фиг. 2 и включенного последовательно с ними резистора R05, второй вьгоод которог подключен к шине нулевого потенциала а точка соединения резистора R05 и диодов VD1 и VD2 является выходом ограничителя. ,

Амплитудный детектор 6 (фиг. 1) может состоять из операционного усилителя А2 (фиг. 2), выход которого через диод VD3 связан с первым вьшо- дом конденсатора С6 и выходом амплитудного детектора 6, инвертирующий эход через диод VDA соединен с выходом операционного усилителя А2 и через резистор R06 с первым выводом конденсатора С6, второй вьшод ко- пгорого подключен к шине нулевого по- /тенциада, а неинвертирующий вход операционного усилителя А2, является входом амплитудного детектора 6. Постоянная времени Т амплитудного Детектора должна (5ыть выбрана, с одной стороны, достаточно малой, чтобы обеспечить бьютрое отслеживание изменений амплитуды входного сигнала, и достаточно большой, чтобы обеспечить хорошую фильтрацию несущей. Обычно, если резонансная частота преобразователя составляет около 66 кГц, а производительность установки, в которой применено предлагаемое устройство для сварки давлением, не превышает 100 тыс. ев/ч, достаточно выбрать постоянную времени tg равнойЛ(0,1-0,3) МКС.

Делитель 7 напряжения (фиг. ) можно выполнить на двух последовательно соединенных резисторах R07 и R08 (фиг.2), общая точка резисторов является выходом делителя, второ

вывод первого резистора R07 - входом, а второй вьшод второго резистора R08 соединен с шиной нулевого потенциала .

Ограничитель 18 максимума (фиг,1) 50 состоит из последовательно соединенных резистора R1I и двуханодного стабилитрона VD5 (фиг. 2), второй вывод которого соединен с шиной нулевого потенциала, второй вьшод резистора 55 R11 является входом ограничителя, а общая точка резистора Rll и стабилитрона УБ5 - выходом.

45

10

0

5

Фильтр 8 низких частот (фиг, 1) состоит из последовательно соединенных резистора R09 и конденсатора С7 (фиг. 2), второй вывод которого соединен с шиной нулевого потенциала, второй вывод резистора R09 является входом фильтра, общая точка резистора R09 и конденсатора С7 является выходом фильтра. Резистивный элемент 10 (фиг, 1) представляет собой резистор Н10 (фиг. 2).

Первый выпрямитель 9 (фиг. 1) может быть выполнен на полупроводниковом диоде или, как показано на

5 фиг, 2, на транзисторе VT1, коллектор которого соединен с шиной отрицательного потенциала питания, база является входом вьтрямителя 9, а эмиттер - выходом.

Q Компаратор 11 (фиг. 1) можно выполнить на специализированном компараторе К 554 СА ЗВ или на операционном усилителе A3 (фиг. 2),

Фильтр 12 высоких частот (фиг. 1)

5 образован конденсатором С8 (фиг, 2) и выходным сопротивлением выпрямителя 13. Второй вьшрямитель 3 (фиг. 1) состоит из последовательно соединенных диодов VD7 и VD8 (фиг. 2), причем катод диода VD7 соединен с шиной нулевого потенциала, анод диода VD8 является выходом выпрямителя 13, а общая точка диодов VI)7 и VD8 является входом вьтрямителя 13.

Таймер 14 (фиг. .) состоит из последовательно соединенных резистора R12 н конденсатора С9 (фиг. 2),второй вывод которого соединен с шиной нулевого потенциала, а точка соединения резистора R12 и конденсатора С9 является входом таймера 14 и связана с первьм входом коътаратора А4, второй вход которого соединен с шиной нулевого потенциала, а выход - с вторый выходом таймера 14, второй вывод резистора R12 подключен к шине положительного потенциала и является первым выходом таймера 14.

Датчик 15 отсутствия напряжения питания (фиг. 1 ), содержит резистор Ri3 (фиг.. 2), один вывод которого подключен к шине нулевого потенциала, а второй - к входу датчика 15 t отсутствия напряжения питания и катоду диода VD9, анод которого соединен с выходом датчика отсутствия напряжения питания и резистором R14, второй вывод которого связан с входом датчи0

5

5

K& 15 отсутствия напряжения питания, который содержит также электромагнитные реле KRl, KR2, KR3 (фиг. 3) число которых меньше или равно числу применяемых в устройстве для сварки давлением напряжений питания, первые выводы нормально замкнутых контактов реле и первые выводы обмоток возбуждения соединены с шиноЯ нулевого потенциала, вторые выводы обмоток возбуждения непосредственно или через резисторы (фиг. 3) связаны с шинами питания, являющимися входными линиями датчика 15 и в совокупности образую- пше шинный вход датчика отсутствия напряжения питания, вторые выводы

нормально замкнутых контактов реле соединены между собой и образуют выход датчика.15 отсутствия напряжения питания.

Устройство 16 управления (фиг. 1) вьтолнено в виде устройства микропрограммного управления, работающие по алгоритму представленному на ;фиг. 4. Привод 17 вертикальных перемещений (фиг, 1) вьшолнен на базе двигателя постоянного переменного тока,

Предпагаемое устройство позволяет увеличить надежность функционирования устройста для сварки давлением, а следовательно, и выход годных.

А г Ж

Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки давлением | 1981 |

|

SU1000197A1 |

| ВИБРОМЕТРИЧЕСКОЕ УСТРОЙСТВО ТРЕВОЖНОЙ СИГНАЛИЗАЦИИ | 2006 |

|

RU2319210C1 |

| Устройство для сварки давлением | 1982 |

|

SU1090517A2 |

| Устройство для регулирования величины деформации проводника при сварке | 1979 |

|

SU854649A1 |

| УСТРОЙСТВО КОНТРОЛЯ ДИСТАНЦИЙ АВТОМОБИЛЯ ДО ПРЕПЯТСТВИЙ | 2010 |

|

RU2425765C1 |

| Ультразвуковой генератор | 1983 |

|

SU1102465A1 |

| Устройство для управления процессом ультразвуковой сварки | 1990 |

|

SU1764900A1 |

| Устройство для ультразвукового контроля параметров состава нефтепродуктов, перекачиваемых по трубопроводу | 1989 |

|

SU1665294A1 |

| ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО | 2004 |

|

RU2272337C2 |

| Ультразвуковой генератор | 1979 |

|

SU896760A1 |

Амплитудный детектор

f Лапнику лис

с«

СелеитиУныи уси/янпе/ч,

Jjfersbf/Tjj Фимтр напо тзяих

Jhin/jamaifj b злем ffamop нагугаакемив питатН1

Фиг г

KK1

I

-/55

; Вы}(од к таймеру 1ц

и t/cmpoucmSy упрабле- ния 16

s:

4

KK3

«58

ч:

Фиг.З

91имчен1Л ifjri я l HMt efMta

имюнит I VaetjfMm ft I

Авторы

Даты

1986-09-23—Публикация

1985-04-08—Подача