Изобретение относится к способу получения гидрофильного пенополиуретана (ГППУ), который может найти применение в качестве искусственной почвы, в медицине (для аллопластики в качестве заменителя натуральных губок) и в тех отраслях народного хозяйства, где требуются материалы с повышенной гидрофильностью.

Известен способ получения ГППУ путем взаимодействия изоцианатов и гидроксилсодержацих соединений в присутствии целевых добавок.

Согласно известному способу в качестве гидроксилсодержащих соединений используют олигоэфиры - сополимеры на основе окиси этилена и окиси пропилена с различным молекулярномассовым соотношением оксиэтиленовой и оксипропиленовой частей. Недостатком известных способов является использование смеси олигозфиров при соблюдении определенных соотношений между ними и недостаточно высокая .гидрофильность получаемого пенополиуретана.

Наиболее близким по технической сущности является способ получения гидрофильного пенополиуретана путем взаимодействия изоцианатного комповента с гидроксилсодержащим сополимером окиси этилена с окисью пропилена с общим содержанием оксиэтиленовых групп, равным 70% от веса сополимера, в присутствии катализатора и вспенивающе гб агента.

Однако получаемый по этому способу пенополиуретан, хотя и имеет лучшую гидрофильность, чем ГППУ по спо- собу известному, но обладает очень низкими физико-механическими показателями (предел прочности при растяжении, относительное удлинение). В то же время кажущаяся плотность получаемого ГППУ очень высока (90150 кг/м) .

Целью изобретения является повышение гидрофильности и улучшение физико-1механических свойств пенополиуретана.

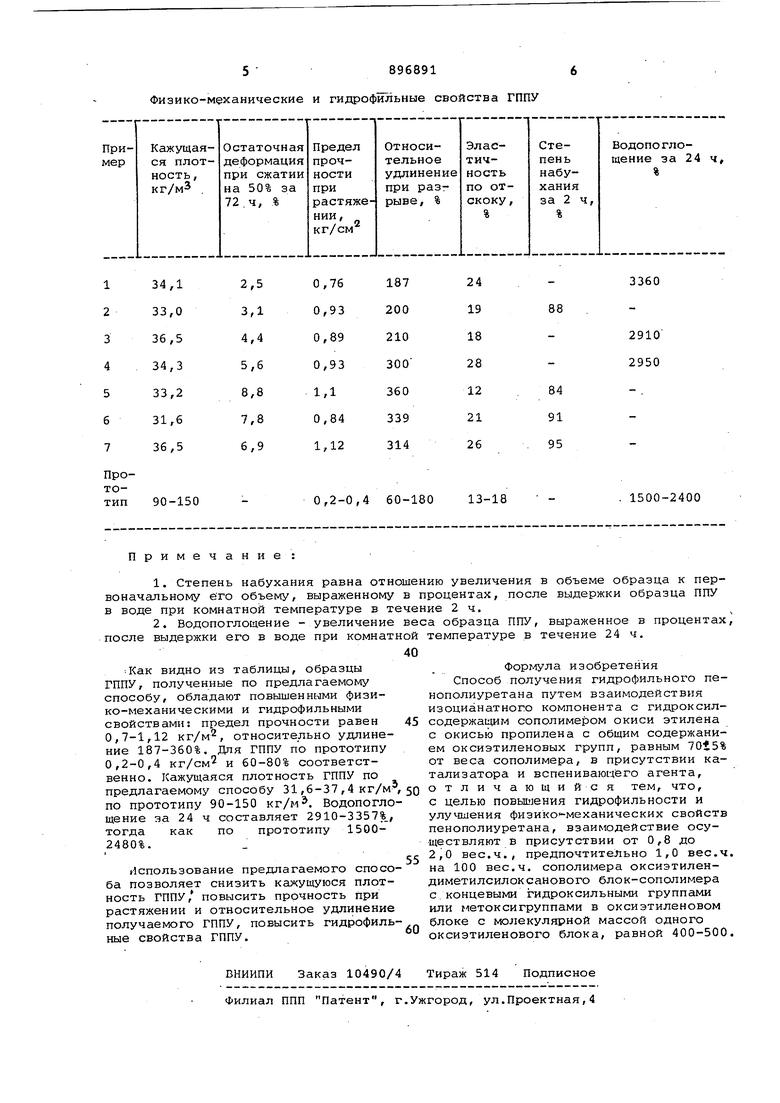

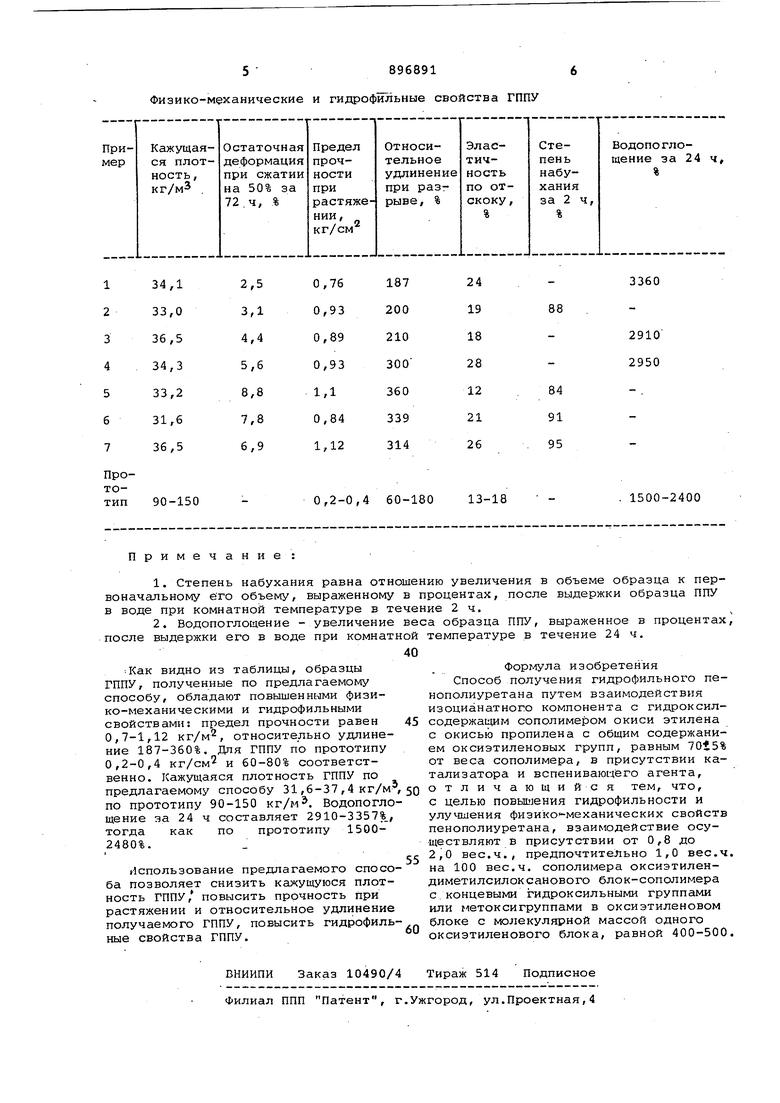

Цель достигается тем, что при получении гидрофильного пенополиуретана путем взаимодействия изоцианатного компонента с гидроксилсодержащим : сополимером окиси этилена с окисью ; пропилена с общим содержанием окси- . этиленовых групп, равным 701 5% от веса сополимера, в присутствии ката-лизатора и вспенивающего агента взаимодействие осуществляют в присутствии от 0,8 до 2,0 вес.ч., предпочтительно 1,0 вес.ч., на 100 вес.ч. оксиэтилендиметилсилоксанового блок-сопо лимера с концевыми гидроксильными группами или метокси-группами в оксиэтиленовом блоке с молекулярной массой одного оксиэтиленового блока, равной 400-500 (ПАВ). ПАВ имеет более широкий диапазон растворимости в олигоэфире по сравнению с ранее применявшимися ПАВ за счет наличия концевых гидроксильных или метоксиль ных групп, а также за счет большей гидрофильности оксиэтиленовых групп. Совместимость предлагаемого ПАВ с другими компонентами системы значительно лучше, чем других ПАВ. В присутствии предлагаемого ПАВ получают ГППУ с равномерной, мелкоячеистой, открытопористой структурой низкой кажущейся плотностью, повышен ными гидрофильными и физико-механическими свойствами. В способе согласно изобретению в качестве гидроксилсодержащего компонента используют простой олигоэфиролигооксиэтиленоксипропилентриол-статистический сополимер на основе окиси этилена и окиси пропилена молекулярной массы 3000 с содержанием оксиэтиленовых групп 70% (лапрол 3003-2-70) - в качестве изоцианатного компонента - толуилендиизоцианат 65/35, содержащий 65% 2,4-изомера и 35% 2,6-изомера (ТДИ 65/35), в качестве металлоорганического катализатора - октоат олова, в качестве аминного - диазобициклооктан (ДАВКО) в качестве вспенивающего агента воду, в качества ПАВ - оксиэтилендиметилсилоксановый блок-сополимер с концевыми гидроксильными или метокси группами в оксиалкиленовом блоке и молекулярной массой одного оксиэтиле нового блока 400-500. Пример 1. В металлическом стакане с внутренним диаметром 80 I-IM и высотой 120 мм взвешивают 100 вес. олигоэфира Л-3003-2-70 0,6 вес.ч. ок тоата олова; 1 вес.ч. ПАВ - оксиэтилендиметилсилоксанового блок-сополимера с концевыми метоксигруппами. Смесь перемешивают при комнатной тем пературе с помощью рамной мешалки . (1400 об/мин) в течение 10 с. Затем при той же температуре вводят 3,5 вес.ч. воды и 0,1 вес.ч. ДАВКО, перемешивают с помощью той же мешалк в течение 5 с. Затем вводят 36,6 вес. ТДИ 65/35, перемешивают 5 с и выливают в форму для вспенивания (200х18 хЮО мм) . Вспенивание композиции происходит за счет улгекислого газа, выделяющегося при реакции изоцианата с водой. Полученный ППМ выдерживают в течение 1 сут при комнатной температуре для завершения реакции N-CO-групп. Свойства полученного ГППУ по примеру 1 и последующим примерам приведены в таблице. Пример 2. Получают ГППУ как в примере 1. Состав и содержание компонентов в рецептуре для вспенивания: Л-3003-2-70 100 вес.ч., октоат олова 0,5 вес.ч., ПАВ - оксиэтилендиметилсилоксановый блок-сополимер с концевыми метоксигруппами 1,0 вес.ч., вода 3,5 вес.ч., ДАБКО 0,1 вес.ч., ТДИ 65/35 36,6 вес.ч. П р и м е р 3. ГППУ получают как в примере 1. Состав и содержание компонентов в рецептуре для вспени вания Л-3003-2-70 100 вес. ч. ,октоат олова 0,6 вес.ч., ПДВ-оксиэтилендиметилсилоксановый блок-сополимер с концевыми гидроксильными группами 0,8 вес.ч.} вода 3,5 вес.ч., ДАВКО 0,1 вес.ч.. ТДИ 65/35 36,6 вес.ч. Пример 4. ГППУ получают как в примере 1. Состав и содержание компонентов для вспенивания: Л-3003-2-10 100 вес.ч., октоат олова 0,6 вес.ч., ПАВ-оксиэтилендиметилсилоксановый блок-сополимер с концевыми гидроксильными группами 1,0 вес.ч., вода 3,5 вес.ч., ДАВКО 0,1 вес.ч., ТДИ 65/35 36,6 вес.ч. Пример 5. ГППУ получают, как в примере 1. Состав и содержание компонентов: Л-3003-2-70 100 вес.ч., октоат олова 0,6 вес.ч., ПАВ - оксиэтилендиметилсилоксановый блок-полимер с концевыми гидроксильными группами 1,2 вес.ч., вода 3,5 вес.ч., ДАВКО 0,1 вес.ч., ТДН - 65/35 36,6 вес.ч. Пример 6. ГППУ получают как в примере 1. Состав и содержание компонентов: Л-3003-2-70 100 вес.ч., октоат олова 0,6 вес.ч., ПАВ-оксиэтилендиметилсилоксановый блок-сополимер с концевыми гидроксильными груп-. пами 2,0 вес.ч., вода 3,5 вес.ч., ДАВКО 0,1 вес.ч., ТДН 65/35 36,6 вес.ч. П р и-м е р 7. ГППУ получают как в примере 1. Состав и содержание компонентов для вспенивания Jl-3003-2-70 100 вес.ч., октоат олова 0,5 вес.ч., ПАВ-оксиэтилендиметилсилоксановый блок-сополимер с концевыми гидроксильными группами 1,0 вес.ч., вода 3,5 вес.ч., ДАБКО 0,1 вес.ч., ТДН 65/35 36,6 вес.ч.

5896891

Физико-механические и гидрофильные свойства ГППУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрофильного пенополиуретана | 1981 |

|

SU1064615A1 |

| Способ получения эластичного пенополиуретана | 1981 |

|

SU1077899A1 |

| Способ получения эластичного пенополиуретана | 1980 |

|

SU937473A1 |

| Способ получения пенополиуретана | 1975 |

|

SU576762A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПЕРЕВЯЗОЧНОГО МАТЕРИАЛА | 1993 |

|

RU2069219C1 |

| Композиция для получения эластичного пенополиуретана | 1978 |

|

SU686416A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА | 2001 |

|

RU2270205C2 |

| Способ получения самозатухающих эластичных пенополиуретанов | 1977 |

|

SU729207A1 |

| ПОЛИОЛЬНАЯ КОМПОЗИЦИЯ, ЭЛАСТИЧНЫЙ ЛАТЕКСОПОДОБНЫЙ ПЕНОПОЛИУРЕТАН И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1996 |

|

RU2166516C2 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

Авторы

Даты

1982-11-30—Публикация

1980-06-16—Подача