1

Изобретение относится к технике получения ацетилена и олефиновых углеводородов из жидкого углеводородного сырья и может быть использовано в химической и нефтехимической промыпшенности.

Известен реактор для получения ацетилена и олефиновых углеводородов (преимущественно этилена) пиролизом жидких углеводородов, который содержит корпус с вертикальным реакционным каналом, в котором горизонтально установлены скоростные сопла, распо-, ложенные по окружности вокруг основного факела П

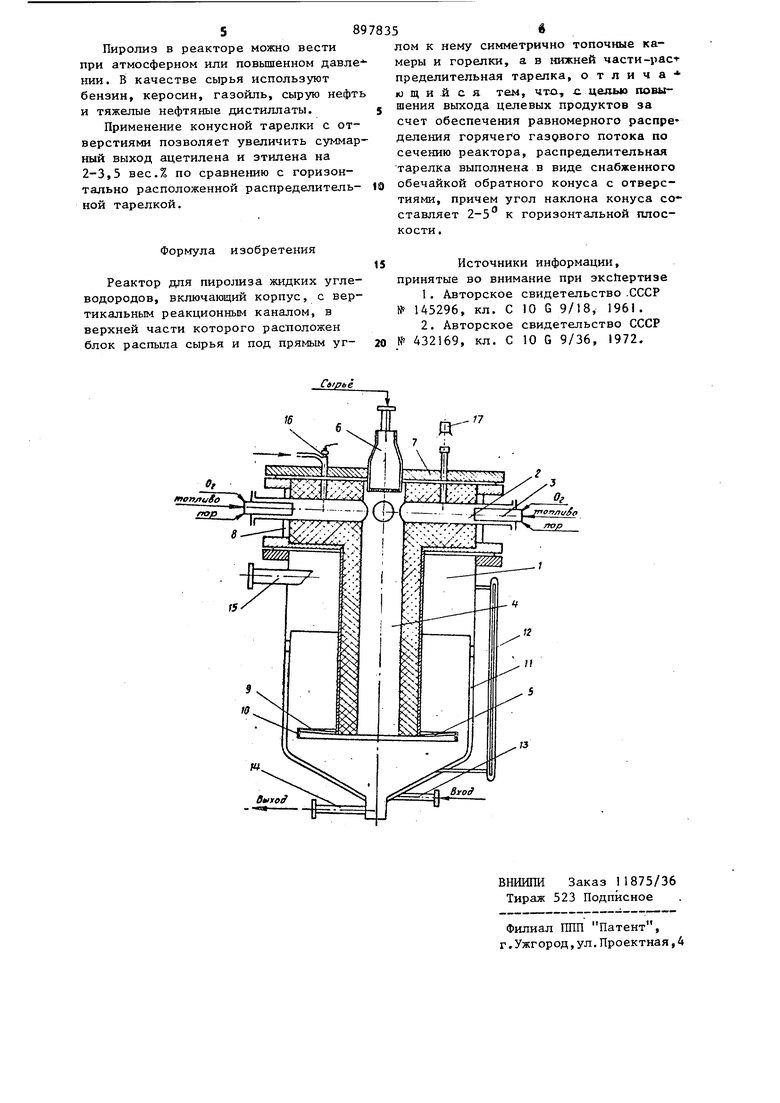

Известен также реактор для пиролиза жидких углеводородов, являюидайся наиболее близким к предлагаемому, включающий корпус с размещенным в нем вертикально реакционным каналом.

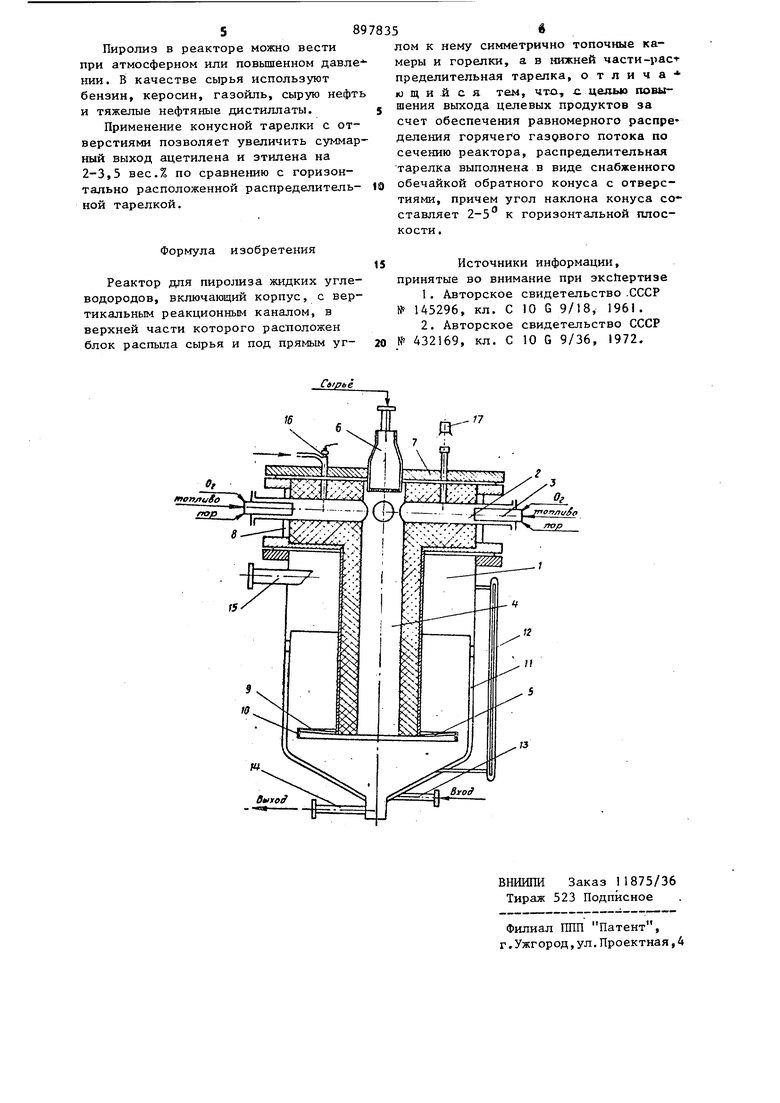

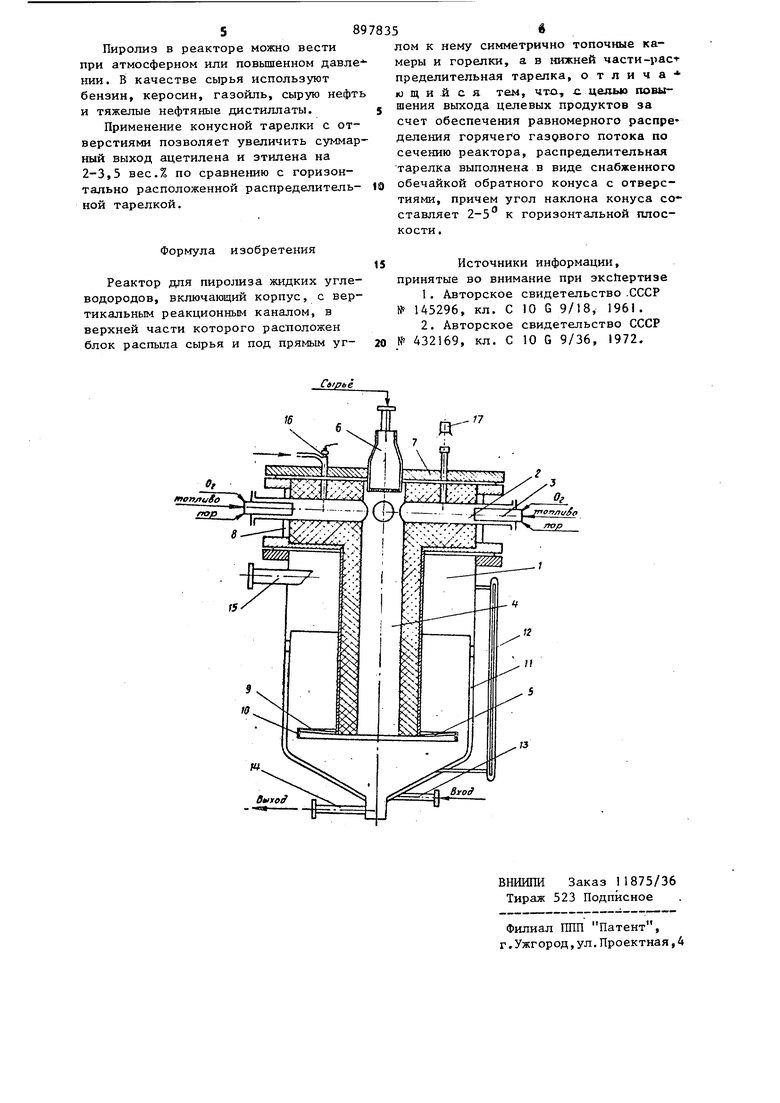

В верхней части канала размещен блок распыла сырья и под прямым углом к нему симметрично топочные камеры и горелки. В нижней части канала

расположена горизонтальная распределительная тарелка С21.

К недостатку реактора относится неравномерное распределение горячего газового потока по сечению реактора, что приводит к снижение выхода целевых продуктов.

Цель изобретения - повышение выхода целевых продуктов за счет обеспечения равномерного распределения горячего газового потока по сечению реактора.

Цель достигается выполнением распределительной тарелки в виде снабженного обечайкой обратного конуса с отверстиями, причем угол наклона конуса составляет 2-5 к горизонтальной плоскости.

При угле наклона меньше 2 и больше 5 нарушается равномерность распределения газа в отверстиях тарелки и погружном слое, что приводит к неэффективной закалке и снижению выходов целевых продуктов. При угле наклона тарелки меньше 2 через отверстия тарелки в центре где есть повышенное давление, расхо газа будет больше, чем в периферийной части, где давление ниже. При угле наклона тарелки больше 5 основной поток газа направляется к периферии и сплошным потоком прох дит слой жидких углеводородов. На чертеже изображен продольный разрез реактора. Реактор для получения ацетилена и олефиновых углеводородов пиролизо жидких углеводородов представляет собой цилиндрический аппарат, состо щий из вертикально установленного корпуса реактора 1 с коническим дни щем, несущего на своем верхнем фланце топочные камеры 2, горелки 3, реакционный канал 4, распределительную тарелку 5, блок 6 распыла сырья, вер нюю крьшку 7. Реакционный канал и топочные камеры совмещены в единой металлической конструкции, футеруемо огнеупорными материалами, в которой четыре или больше цилиндрических топочных камер расположены в начале ре акционного канала 4 симметрично в одной горизонтальной плоскости под углом к реакционному каналу и направлены к его центральной (реи. В торце топочныхкамер 2 установлены горелки 3. Места ввода горелок в топочные камеры с целью охлаждения оборудованы кольцевым кожухом 8. В верхней части реакционного канала размещен блок 6 распыла сырья, смонтированный на крьш1ке 7. В нижней час ти реакционный канал оборудован распределительной тарелкой 5, выполненной в виде снабженного отверстиями обратного конуса 9 с обечайкой 10. Угол наклона конуса составляет 2-5° к горизонтальной плоскости. Реактор внутри снабжен кожухом 11 для подачи охлажденных углеводородов, для снятия тепла со стенок реактора, Реактор, кроме того, оборудован уровнемером 12, штуцерами 13 и 14 подвода и отвода жидких углеводородов, штуцером 15 вывода газообразных продуктов реакции. На крышке 7 реактора смонтированы электросвечи 16 для зап ла горючей смеси, датчик 17 контроля наличия пламени в топочных камерах. Реактор работает следующим образом. Корпус реактора 1 через штуцер 13 заполняют Ж1ЩКИМИ углеводородами до 54 уровня не ниже 100 мм над распределительной тарелкой 5. В горелки 3 подают нагретый кислород и топливо ( сажесодержащие углеводороды из реактора) в стехиометрическом соотношении или близком к нему. Кислород в горел- ке приобретает вращательное движение, а сажесодержащие углеводороды распыляются посредством водяного пара. Вследствие этого на вылете из горелок образуется углеводородокислородная смесь, которую зажигают злектросвечами 16, установленными на каждой топочной камере 2. Образовавшиеся дымовые газы из топочных камер направляются в реакционный канал 4. Температуру их поддерживают на определенном уровне количеством подаваемого (в кислород водяного пара. Сырье ( свежее или из реактора подают посредством блока 6 распыла сырья направлено вниз равномерно по всему сечению реакционного канала. По выходе из реакционного канала продукты реакции распределительной тарелки 5 разбиваются на пузырьки, распределяются в жидких углеводородах и барботируют через них. Здесь происходит частичное крекирование углеводородов и быстрое охлаждение продуктов реакции до 180-200° С. Наклонная распределительная тарелка обеспечивает постоянное сопротивление в отверстиях и по всему сечению погружного слоя за .счет изменения высоты слоя углеводородов от тарелки до верхнего уровня жидкого слоя через который проходит горячий газовый поток, и газовый поток распределяется на мелкие пузырьки более равномерно в объеме жидких углеводородов. Это способствует развитию большей поверхности контакта газообразных продуктов и жидких углеводородов. Через штуцер 15 продукты реакции выходят из реактора и далее обрабатываются известным способом. Температуру жидких углеводородов в реакторе поддерживают в пределах 180-200 С путем отвода их через штуцер 14 в бойлер на охлаждение. Свежее сырье в реактор вводят через штуцер 13 вместе с охлажденными в бойлере углеводородаг-ш. Поддержание количества сажи в циркулирующих углеводородах на необходимом уровне достигается за счет сжигания части сажесодержащих углеводородов из реактора в горелках и подачи свежего сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛЕНА И ОЛЕФИИОВЫХ УГЛЕВОДОРОДОВ | 1972 |

|

SU432169A1 |

| Реактор гомогенного пиролиза углеводородов | 1966 |

|

SU249346A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2816653C1 |

| Горелка для получения ацетилена | 1976 |

|

SU710609A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

| Высокоскоростной туннельный реактор | 1968 |

|

SU262852A1 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

| СПОСОБ РАЗЛОЖЕНИЯ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087413C1 |

| Вертикальный реактор для получения ацетилена | 1960 |

|

SU140423A1 |

Авторы

Даты

1982-01-15—Публикация

1975-06-16—Подача