I

Изобретение относится к дорожно-строительны л 1материалам и может быть использовано при строительстве покрытий и оснований в заводских условиях (плит, бордюрных ка.мней и т.п.).

Известен способ приготовления асфальтобетонной смеси путем смешения нагретых минерального материала и битума 1.

Наиболее близким по технической сущности и достигаемому результату является способ приготовления асфальтобетонной смеси путем смешения нагретого до 200°С минерального заполнителя со смесью тонкозернистого или пылевидного органического вяжуидего каменноугольного пека с минеральным порошком в соотношении 1:10- 3:10 с последуюшим введением нагретого битума 2.

Однако данные способы характеризуются недостаточной прочностью получаемого асфальтобетона, повышенным расходом битума и высокими энергозатратами.

Целью изобретения является повышение прочности асфальтобетона и снижение расхода битума и энергозатрат.

Цель достигается тем, что согласно способу приготовления асфальтобетонной сме.си путем смешения нагретого минерального заполнителя со смесью тонкозернистого или пылевидного органического вяжуш.его с минеральным порошком с последующим введением нагретого битума, органическое вяжущее-тяжелую буроугольную смолу смешивают с минеральным порошком ,в соотношении 10:10-12:10, а затем совмещают с нагретым до 140-150°С минеральным заполнителем и битумом в количестве 1 -1,5% от массы минеральных материалов.

10

Пример. Тяжелую буроугольную смолу дробят в щековой камнедробилке с последующим помолом в течение 10-15 мин до тонкозернистого состояния в шаровой мельнице. Затем перемешивают с известняковым минеральным порошком в соотношении 10:10. Полученную смесь вводят в нагретый до 150°С минеральный заполнитель (щебень и песок) и перемешивают 3 мин. После этого добавляют нагретый до 130°С битум в количестве 1% от массы минераль20ных материалов.

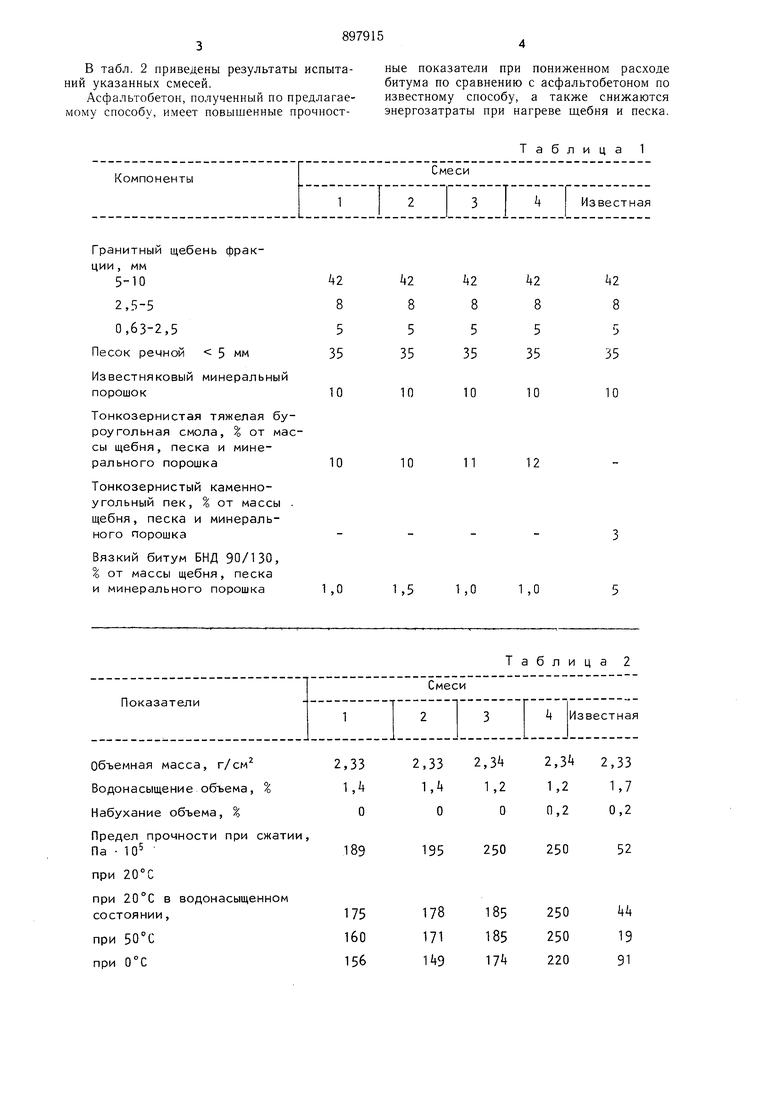

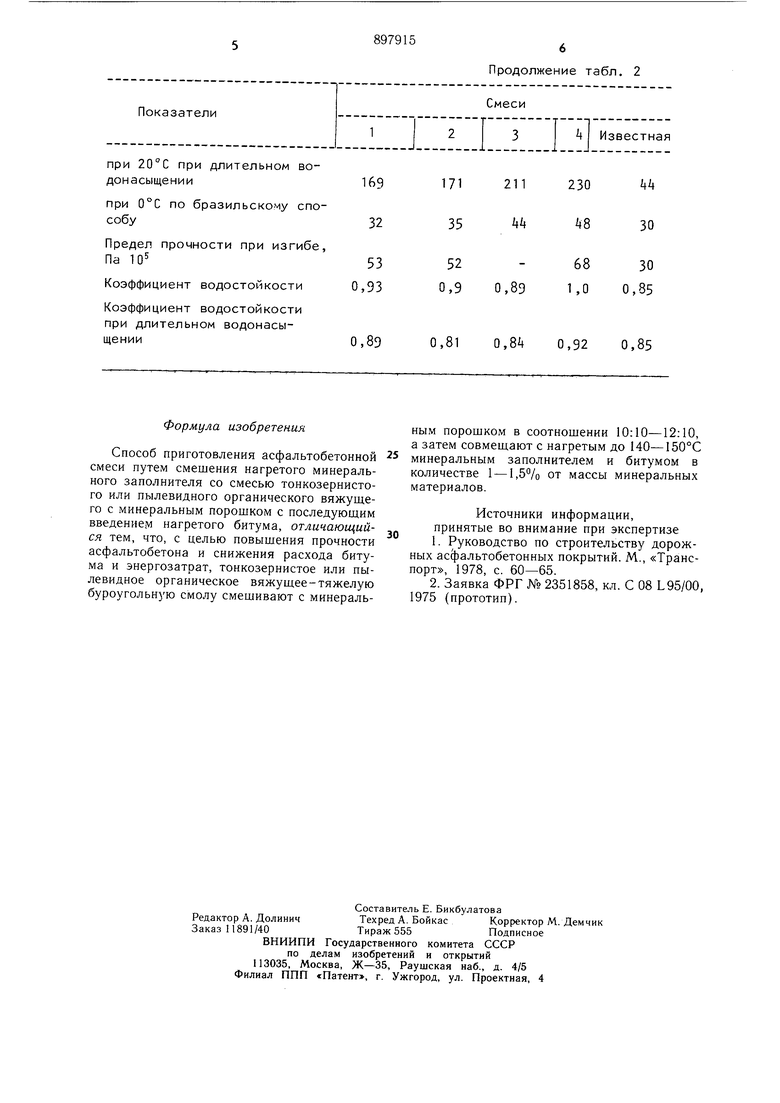

В табл. 1 приведены асфальтобетонные смеси по предлагаемому и известному способам.

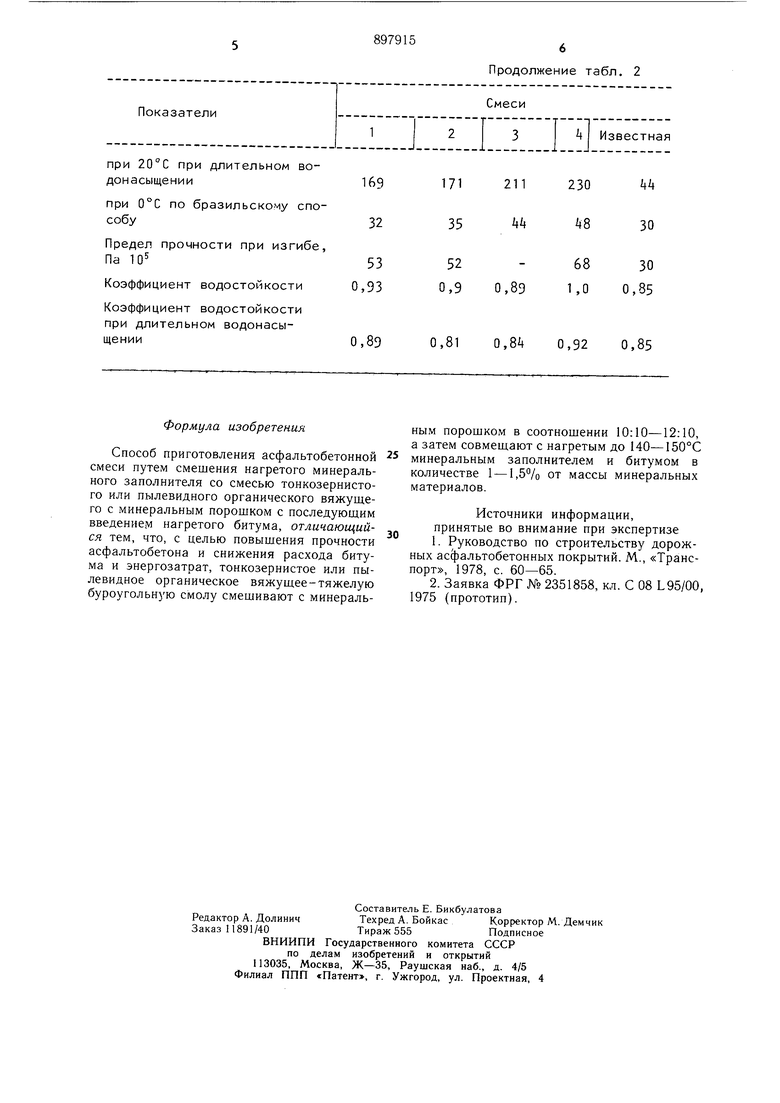

В табл. 2 приведены результаты испытаний указанных смесей.

Асфальтобетон, полученный по предлагаемому способу, имеет повышенные прочностные показатели при пониженном расходе битума по сравнению с асфальтобетоном по известному способу, а также снижаются энергозатраты при нагреве щебня и песка.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 1997 |

|

RU2128632C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ ОРГАНОМИНЕРАЛЬНОЙ СМЕСИ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2351703C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2336240C1 |

| Способ приготовления асфальтобетонной смеси | 1983 |

|

SU1127890A1 |

| Применение кокса в качестве модификатора битума | 2020 |

|

RU2753763C1 |

| СМЕСЬ ДЛЯ УСТРОЙСТВА ДОРОЖНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2057733C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2515840C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ ГОРЯЧИХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2014 |

|

RU2572129C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2487095C1 |

| Способ получения холодной асфальтобетонной смеси на основе модифицированной полимерно-битумной композиции | 2023 |

|

RU2824525C1 |

Известняковый минеральный порошок

Тонкозернистая тяжелая буроугольная смола, % от массы щебня, песка и минерального порошка

Тонкозернистый каменноугольный пек, % от массы . щебня, песка и минерального порошка

Вязкий битум БНД 90/130,

% от массы щебня, песка

и минерального порошка

10

10

10

10

12

10

1,0

1,5 1,0

5

при 20°С при длительном водонасыщении

при 0°С по бразильскому способу

Предел прочности при изгибе

Па

Коэффициент водостойкости

Коэффициент водостойкости

при длительном водонасыщении

Формула изобретения

Способ приготовления асфальтобетонной смеси путем смешения нагретого минерального заполнителя со смесью тонкозернистого или пылевидного органического вяжущего с минеральным порошком с последующим введением нагретого битума, отличающийся тем, что, с целью повышения прочности асфальтобетона и снижения расхода битума и энергозатрат, тонкозернистое или пылевидное органическое вяжущее-тяжелую буроугольную смолу смешивают с минеральПродолжение табл. 2

kk 30

230 48

211 kk

68

30 0,85

0,89 1,0

0,81 0,84 0,92 0,85

ным порошком в соотношении 10:10-12:10, а затем совмещают с нагретым до 140-150°С минеральным заполнителем и битумом в количестве 1 -1,5% от массы минеральных материалов.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-15—Публикация

1980-05-16—Подача