(54) КОНТАКТНАЯ НАСАДКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарельчато-насадочная колонна | 1975 |

|

SU810252A1 |

| МАССООБМЕННЫЙ АППАРАТ С РЕГУЛЯРНОЙ НАСАДКОЙ | 2002 |

|

RU2251442C2 |

| Тепломассообменная колонна | 1978 |

|

SU731984A1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| Элемент насадки тепломассообменного аппарата | 1983 |

|

SU1101284A1 |

| ПАКЕТ КОНТАКТНЫХ ЭЛЕМЕНТОВ, КОНТАКТНОЕ УСТРОЙСТВО И ПЕРЕКРЁСТНОТОЧНАЯ НАСАДОЧНАЯ КОЛОННА С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2751768C1 |

| РЕГУЛЯРНАЯ ПЕРЕТОЧНАЯ НАСАДКА И МАССООБМЕННАЯ КОЛОННА С ЭТОЙ НАСАДКОЙ | 2005 |

|

RU2292947C1 |

| Перекрестноточная регулярная насадка | 1988 |

|

SU1599081A1 |

| Контактная насадка | 1985 |

|

SU1242219A2 |

| Регулярная насадка | 1978 |

|

SU816521A1 |

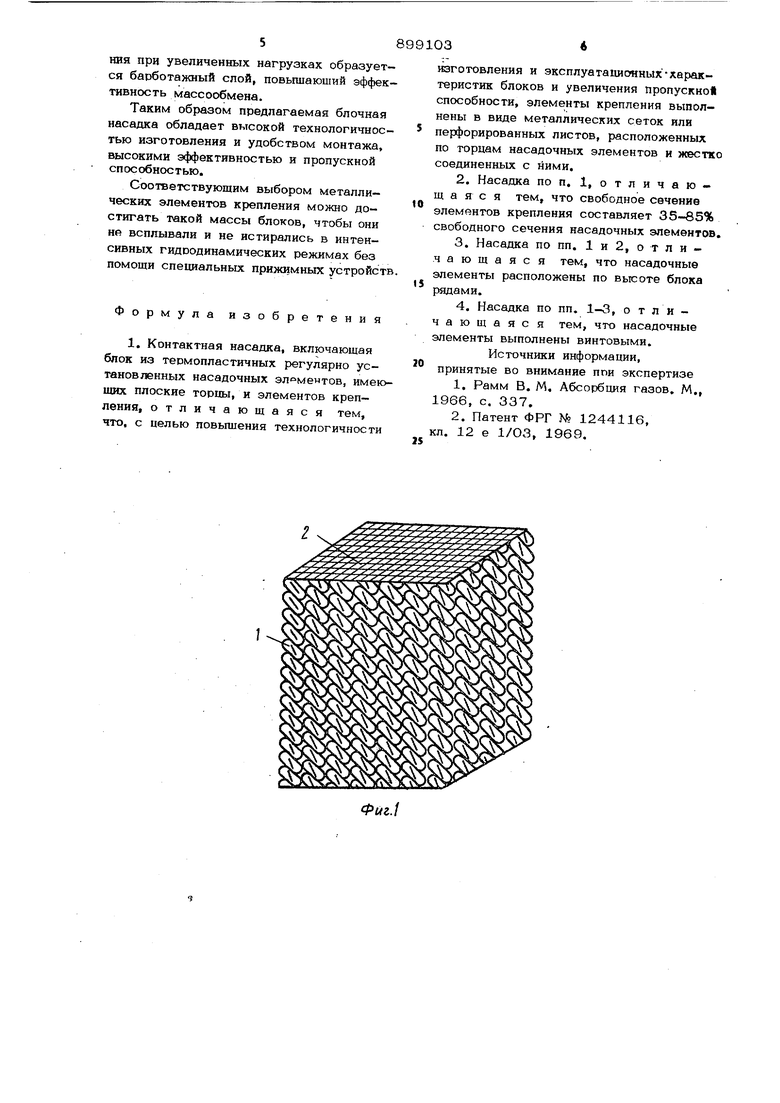

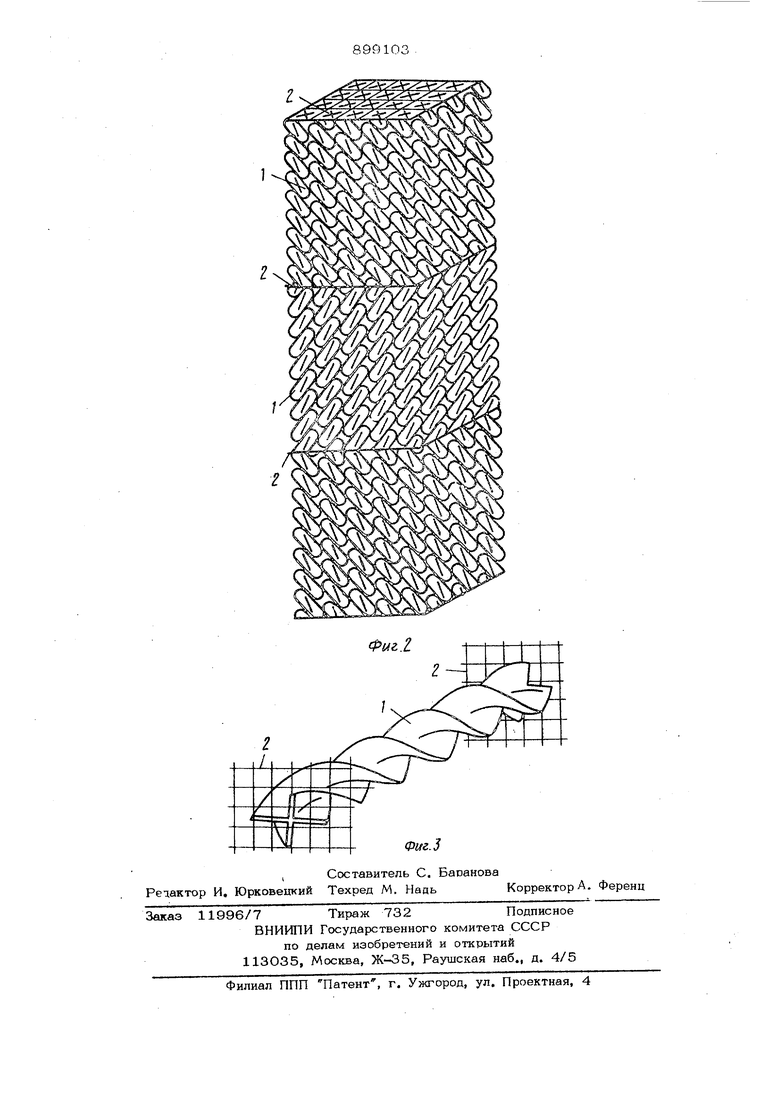

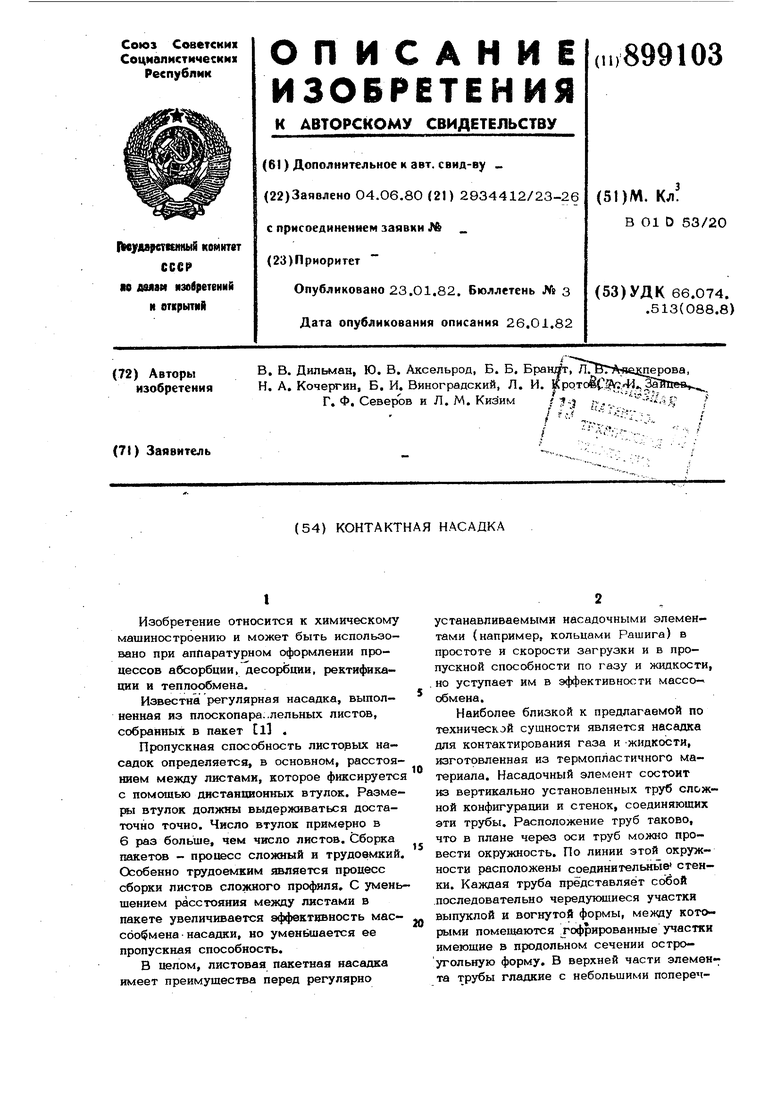

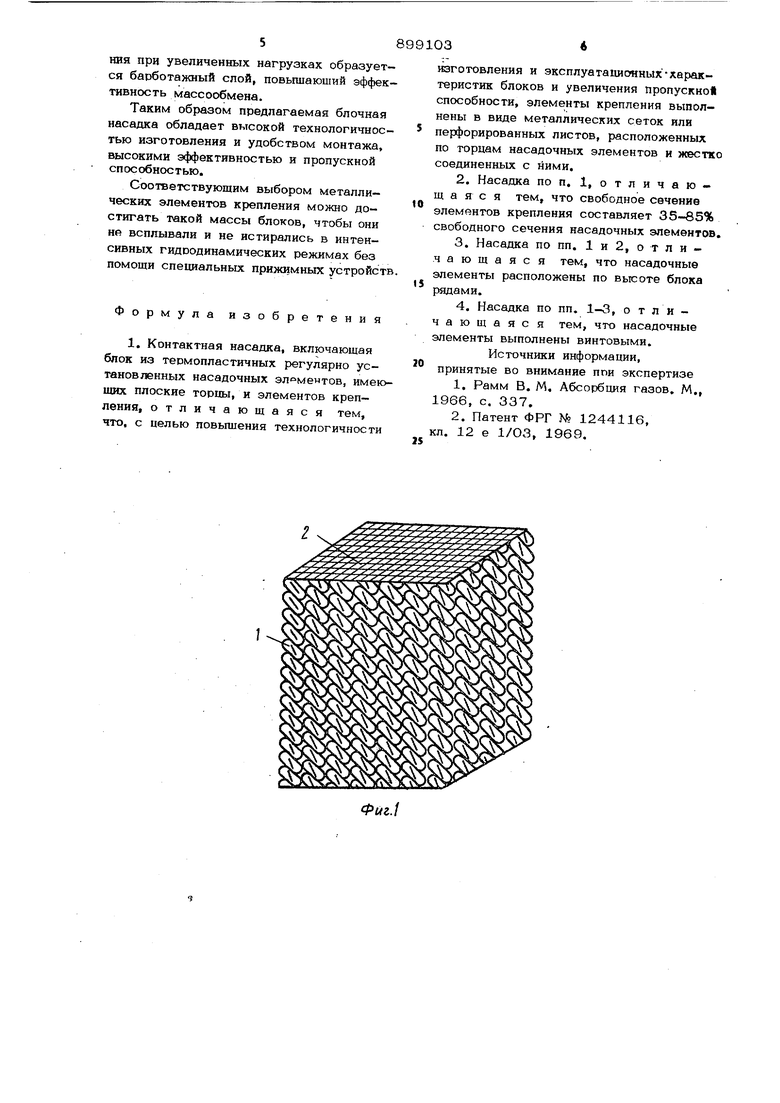

Изобретение относится к химическому машиностроению и может быть использовано при аппаратурном оформлении процессов абсорбции, десорбции, ректификации и теплообмена. Известна регулярная насадка, выполненная из плоскопара.-лельных листов, собранных в пакет l3 . Пропускная способность листовых насадок определяется, в основном, расстоя нием между листами, которое фиксируетс с помощью дистанционных втулок. Разме ры втулок должны выдерживаться достаточно точно. Число втулок примерно в 6 раз больше, чем число листов. Сборка пакетов - процесс сложный и трудоемкий Особенно трудоемким является процесс сборки листов сложного профиля, С умень шением расстояния между листами в пакете увеличивается эффективность маес6о$мена насадки, но уменьшается ее пропускная способность. В целом, листовая пакетная насадка имеет преимущества перед регулярно устанавливаемыми насадочными элементами (например, кольцами Рашига) в простоте и скорости загрузки и в пропускной способности по газу и жидкости, но уступает им в эффективности массо- обмена. Наиболее близкой к предлагаемой по технической сущности является насадка для контактирования газа и жидкости, изготовленная из термопластичного материала. Насадочный элемент состоит из вертикально установленных труб сложной конфигурации и стенок, соединяющих эти трубы. Расположение труб таково, что в плане через оси труб можно провести окружность. По линии этой окружности расположены соединительнь1е стенки. Каждая труба представляет собой .последовательно чередукмдиеся участки выпуклой и вогнутой формы, между которыми помещаются гофрированные участки имеющие в продольном сечении остроугольную форму, В верхней части элемента трубы гладкие с небольшими поперечными пазами, которые располагаются на наружной поверкнсх;ти элемента по два на каждой трубе. Пазы предназначены для сборки элементов в блоки. Сборка известных элементов в блоки происходи следующим образом. По касательным к двум трубам (последовательно расположенным) проходит (Металлический стержень (или проволока) , который входит в трубу на глубину паза. Затем через второй паз одной из труб и Через паз трубы, последующей за ней, проходит второй стержень аналогично первому и так далее по всему контуру элемента. Таким образом, крепление элемента в блоке состоит в том, что в верхней части каждая труба элемента дважды опирается на проволоку на участках длиной, равной длине паза. Нижние концы элементов не скреплены и находится в свободном состоянии. При загрузке в аппарат блоки, как правило, занимают различное положение в пространстве и поэтому крепление элементов должно быть особенно надежным 21 . Однако рассматриваемый блок не обла эт достаточной надежностью: металличес стержни и пластмассовые элементы могу самопроизвольно рассоединяться. При гор сзонтальном положении блока элементы мо выпадать, повреждение одной металличес проволоки ослабляет крепление: целого ряд элементов, в интенсивных гидродинамических режимах под воздействием вытал кивающей силы пластмассовые элементы могут быть выдавлены из блока и будут находиться в непрерывном движении относительно других элементов в блоке. При этом происходит истирание, и пиркулирующая жидкость загрязняется мель чайшими частицами пластмассы, накопление которых в системе приводит к вспениванию жидкости. Цель изобретения - увеличение пропускной способности и повьпиение технологичности изготовления и эксплуатационных характеристик. Указанная цель достигается тем, что в насадке, состоящей из термопластичны регулярно установленных насадочных элементов, имеющих плоские торцы, и элементов крепления, элементы креплен выполнены в виде металлических сеток или перфорированных листов, расположен ных по торцам насадочных элементов и жестко соединенных с ними. Предлагаемая насадка позволяет быс ро-собрать отдельные насадочные элеме ты в блоки. Она надежна в эксплуатаци В результате прочного соединения между на- садочными элементами и элементами крепления отсутствуетвозможность из разъеди- нения или перемещения элементов относительно друг друга как во время загрузки -и выгрузки. Оелесообразно, чтобы свободное сечение элементов крепления составляло 35-85% свободного сечения насадочных элементов, что позволяет эксплуатировать блоки при работе с пепеменными расходами Таза и жидкости ; при уменьщении нагрузок элементы крепления служат для улучшения перераспреьэления потоков газа и жидкости, а при увеличении нагрузок на элементах крепления образуется барбатажный слой, повышающий эффективность массообмена. Кроме того, насадочные элементы необходимо располагать по высоте блока рядами, насадочные элементы выполнять винтовыми, что дает возможность обеспечить заданный порядок расположения насадочных элементов в рядах на большей высоте и, как следствие, дополнительное распределение потоков между рядами и улучшение гидродинамических и массообменных харяктеоистик блочных насадок. Возможность выполнения насадочных элементов винтовыми также способствует улучшению гидродинамических и массообменных характеристик блочной насадки. На фиг. 1 показана однорядная блочная насадка с винтовыми насадочными элементами; на фиг. 2 - трехрядная блочная насадка ; на фиг. 3 - насадочный элемент с элементами крепления (фрагмент). Контактная насадка состоит из термопластичных насадочных элементов 1, скрепленных по торцам воедино металлическими элементами 2 крепления, вдавленными в эти торцы при разогреве элементов 2 крепления. Насадка может иметь прямоугольную форму в поперечном сечении, блок может иметь любую заданную форму. Нагрев элементов крепления может осуществляться различными способами. Наилучшим, пригодным для получения как однорядных, так и многооядных блоков, является электронагрев за счет сопротивления самих элементов 2 крепления. Насадка работает следующим образом. Газ контактирует с поступившей сверху жидкостью. Выполнение насадочных элементов винтовыми способствует улучшению гидродинамических и массообмон- , ных характеристик. На элементах крепления при увеличенных нагрузках образуется барботажный слой, повьпиаюший эффективность массообмена.

Таким образом предлагаемая блочная насадка обладает высокой технологичностью изготовления и удобством монтажа, высокими эффективностью и пропускной способностью.

Соответствующим выбором металлических элементов крепления можно достигать такой массы блоков, чтобы они Hfi всплывали и не истирались в интенсивных гидсодннамических режимах без помощи специальных прижимных устройст

Формула изобретения

шготовления и эксплуатацио«ных-характеристик блоков и увелнчения пропускной способности, элементы крепления выполнены в виде металлических сеток или перфорированных листов, расположенных по горцам насадочных элементов и жестко соединенных с ними,

5 рядами.

Источники информации,

0 принятые во внимание ппи экспертизе

2$

Авторы

Даты

1982-01-23—Публикация

1980-06-04—Подача