(54) СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки металлов | 1978 |

|

SU897390A1 |

| Способ непрерывной разливки | 1981 |

|

SU959335A1 |

| Способ непрерывной разливки металлов | 1978 |

|

SU703228A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043833C1 |

| Способ непрерывной разливкиМЕТАллОВ | 1979 |

|

SU831294A1 |

| Способ непрерывной разливки металлов | 1980 |

|

SU950487A1 |

| Способ непрерывной разливки нержавеющей стали | 1981 |

|

SU976556A1 |

| Способ непрерывной разливки металлов | 1981 |

|

SU996072A1 |

| Способ непрерывной разливки металлов | 1976 |

|

SU655466A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗАГОТОВОК НА МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ | 2009 |

|

RU2422242C2 |

1

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Известен способ непрерывной раз- 5 ливки металлов l,- включающий заливку металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, охлаждение поверхности слитка водой, распыливаемой ю форсунками, сгруппированными по участкам, изменение расходов воды по участкам в зависимости от скорости вытягивания, фиксирование или опрос значений расходов воды по участкам и сравнение их с оптимальным значением с помощью ЭВМ. Оптимальные значения представляют собой экспоненциальную зависимость уменьшения значений расходов воды вдоль 20 зоны вторичного охлаждения от максимального значения под кристаллизатором до минимального в конце затвердевания слитка. При этом время, в течение которого регулируют расход воды при изменении скорости вытягивания, устанавливают переменным по длине охлаждаемой поверхности слитка, причем максимальное время задают на участке с концом жидкой фазы, соответствуютим меньшей из

двух регулируемых скоростей и определяют по зависимости

I

- длина жидкой фазы при меньгде f шей скорости вытягивания; V - меньшая скорость вытягивания,

а на участках,расположенных выше указанного, время определяют по зависимости

Т . Vi

где Iv - расстояние от мениска металла до середины участка; V - новая скорость вытягивания; на участках, расположенных ниже указанного, при уменьшении скорости вытягивания время определяют по зависимости

де расстояние от середины участка до конца жидкой фазы при большей скорости вытягивания; при увеличении же скорости вытягивания - по зависимости

S

Т

V2 Недостатком способа является низ кое качество непрерывнолитых слитко ;Это объясняется тем, что в процессе разливки регулируют расходы воды на всей длине участка в зависимости от расстояния его середины до конца жидкой фазы. В этом случае в оптимальных условиях охлаждается только элемент поверхности слитка, находящийся на середине участка. Все остальные элементы поверхности слитка находящиеся на длине участка, охлаждаются не в оптимальных условиях Это явление усугубляется тем, что длины участков имеют большую величи ну, достигающую, значений 2-3 м. В р зультате на поверхности слитка появляются переохлажденные и перегре тые Места, что приводит к увеличению значений термических напряжени и образованию внутренних и наружны трещин. Известен также способ непрерывной разливки металлов, включающий заливку металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, охлаждение поверхности .слитка водой, распыливае мой форсунками, сгруппированными п участкам, изменение расходов воды по участкам в зависимости от скорости вытягивания, фиксирование ил опрос значений расходов воды по участкам и сравнение их с оптималь ным значением с помощью ЭВМ. Оптимальные значения представляют собо экспоненциальную зависимость умень шения значений расходов воды вдоль зоны вторичного охлаждения от максимального значения под кристаллизатором, до минимального в конце затвердевания слитка. При этом в процессе разливки при изменении скорости вытягивания на участках зоны вторичного охлаждения устанав ливают промежуточные значения расх дов воды, при увеличении скорости вытягивания на каждом последующем участке устанавливают расходы воды предьщущего участка, не измен времени охлаждения слитка, и увели чивают число работающих участков, при уменьшении скорости вытягивани слитка на каждом предыдущем участк устанавливают расходы воды последующего участка, не изменяя времени охлаждения слитка, и уменьшают число работающих участков, а промежуточные расходы воды переключаю на расходы воды,соответствующие и мене.нной скорости вытягивания чере время, необходимое для прохождения элементом поверхности слитка расстояния от мениска металла в кристаллизаторе до уровня, соответству .щего 0,1-0,3 п-го участка зоны вто ричного охлаждения 2. Недостатком такого способа является низкое качество непрерывнолитого слитка. Это объясняется тем, что при изменении скорости вытягивания в оптимальных условиях охлаждаются только элементы поверхности слитка, находящиеся на длине 0,10,3 каждого участка зоны вторичного охлаждения. Другие элементы поверхности слитка, находящиеся на остальной длине каждого участка, охлаждаются в неоптимальных условиях и претерпевают разогрев или переохлаждение в зависимости от направления изменения скорости вытягивания, что вызывает рост термически х напряжений и образование внутренних и наружных трещин. Наиболее, близким к изобретению является способ непрерывной разливки металлов, включающий заливку металла в кристаллизатор, вытягивание из него слитка с переменной скоростью охлаждения поверхности слитка в зоне вторичного охлаждения водой, распыливаемой форсунками, сгрупиированными по участкам, изменение расходов воды по участкам в зависимости от скорости вытягивания, условное деление длины слитка в зоне вторичного охлаждения на отдельные элементы по мере его выхода из кристаллизатора,прослеживание перемещения каждого элемента вдоль зоны вторичного охлаждения относительно нижнего среза крисТсшлизатора, фиксирование значений расходов воды по участкам по мере выхода из кристаллизатора каждого элемента и сравнение их с оптимальным значением с помощью ЭВМ. При этом на основании величины времени прохождения элементом поверхности слитка расстояния от мениска металла в кристаллизаторе до середины соответствующего участка в последнем устанавливают расходы воды, используя при этом теоретически рассчитанную оптимальную криёую зависимости величины расходов воды от времени прохождения каждым элементом поверхности слитка длины зоны вторичного охлаждения или текущего времени его кристаллизации. Теоретически рассчитанная кривая при этом представляют собой экспоненциальную зависимость уменьшения значений расходов воды вдоль зоны вторичного охлаждения от максимального значения под кристаллизатором до минимального в конце затвердевания слитка. В процессе разливки производят регистрацию расходов воды по участкам по мере прихода очередного элемента поверхности слитка к определенному ряду форсунок на участке зоны вторичного охлаждения. Полученный результат расходов воды сравнивают с оптимальным, который должен

быть для этого ряда форсунок в данный момент времени по теоретически рассчитанной кривой. По результатам сравнения производят регулирование расходов воды по длине всего участка. При помощи ЭВМ в этом случае производят расчет времени перемещения каждого элемента поверхности от нижнего среза кристаллизатора до определенного ряда форсунок на каждом участке З.

Недостатког1 известного способа является невозможность обеспечения оптимального охлаждения слитка на всей длине каждогЪ участка зоны вторичного охлаждения. Это объясняется тем, что регулирование при использовании теоретически рассчитанной зависимости уменьшения расходов воды вдоль зоны вторичного охлаждения позволяет охлаждать в оптимальных условиях только отдельный элемент поверхности слитка на длине каждого участка. Для обеспечения этих оптимальных для каждого элемента условий необходимо каждый участок зоны вторичного охлаждения соизмерять с шириной поля орошения каждого ряда форсунок, т.е. обеспечить каждый ряд форсунок, расположенный поперек слитка, своей регулирующей и управляющей аппаратурой. Однако это неосуществимо, так как участки зоны вторичного охлаждения имеют длину 2-5 м. В этих условиях на длине каждого участка условно выбирают определенный ряд форсунок, по прохождении которого контролируемым элементом поверхности слитка производят опрос расхода воды на этом участке и на основании этого показания устанавливают расход воды для всего участка. Однако в этих условиях для других элементов, находящихся в данный момент на длине участка в который входит контролируемый элемент, невозможно обеспечить соответствующие расходы воды. Известный способ непрерывной разливки металлов для своего осуществления требует отказаться от применения участков зоны вторичного охлаждения, в пределах которых находилось бы несколько рядов форсунок. Однако это требование при применяющихся в настоящее время конструкциях зоны вторичного охлаждения неосуществимо из-за громоздкости и сложности управляющей и регулирующей аппаратуры.

В известном способе при изменении скорости вытягивания расходы йоды по участкам устанавливают сразу после ее изменения на всей длине участка.

Так как изменение толщины оболочки слитка и положения конца жидкой фазы происходят во времени, то мгновенное изменение расхода воды приведет -к перегреву или переохлаждению

отдельных элементов поверхности на длине каждого участка, что приводи к браку слитков по внутренним и наружным трещинам.

Цель изобретения - улучшение качества непрерывнолитых слитков.

Поставленная цель достигается тем, что согласно известному способу непрерывной разливки металлов, включающему заливку металла в кристалO лизатор, вытягивание из него слитка о переменной скоростью, охлаждение поверхности слитка в зоне вторичного охлаждения водой, распыливаемой форсунками, сгруппированными по . участкам, изменение расходов воды по участкам в зависимости от скорости вытягивания, прослеживание перемещения длины каждого из элементов, на которые условно разделен слиток по своей длине, вдоль зоны вторичного охлаждения относительно нижнего среза кристаллизатора, регистрация значений расходов воды по участкам по мере выхода из кристаллизатора каждого элемента и сравнение их с оптимальными значениями с помощью ЭВМ, в процессе разливки расходы воды по участкам вдоль зоны вторичного охлаждения регулируют по суммарному количеству воды, приходящем ря на 0 каждый элемент поверхности слитка за время его полного затвердевания, при этом определяют средний расход воды по каждому участку и на каждый элемент в пределах каждого участка 5 за время между двумя соседними опросами ЭВМ, суммируют расходы воды на каждый элемент и полученные интегральные суммы сравнивают с оптимальной интегральной сугдаюй по каждому участку.

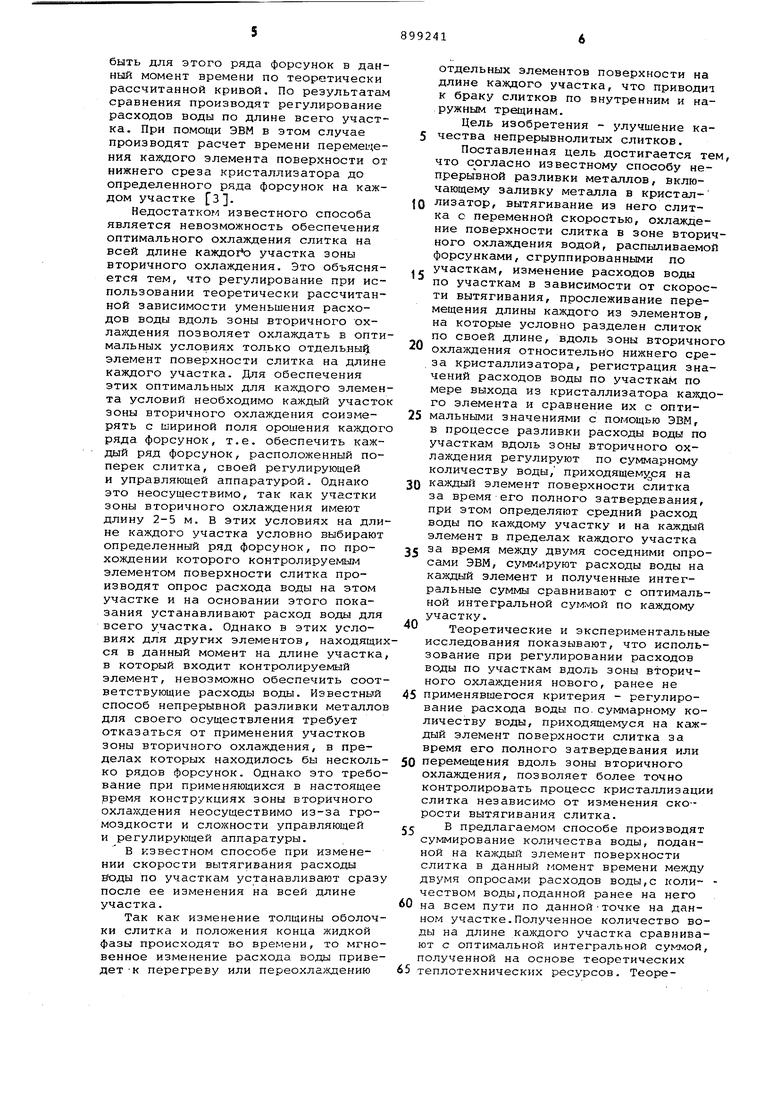

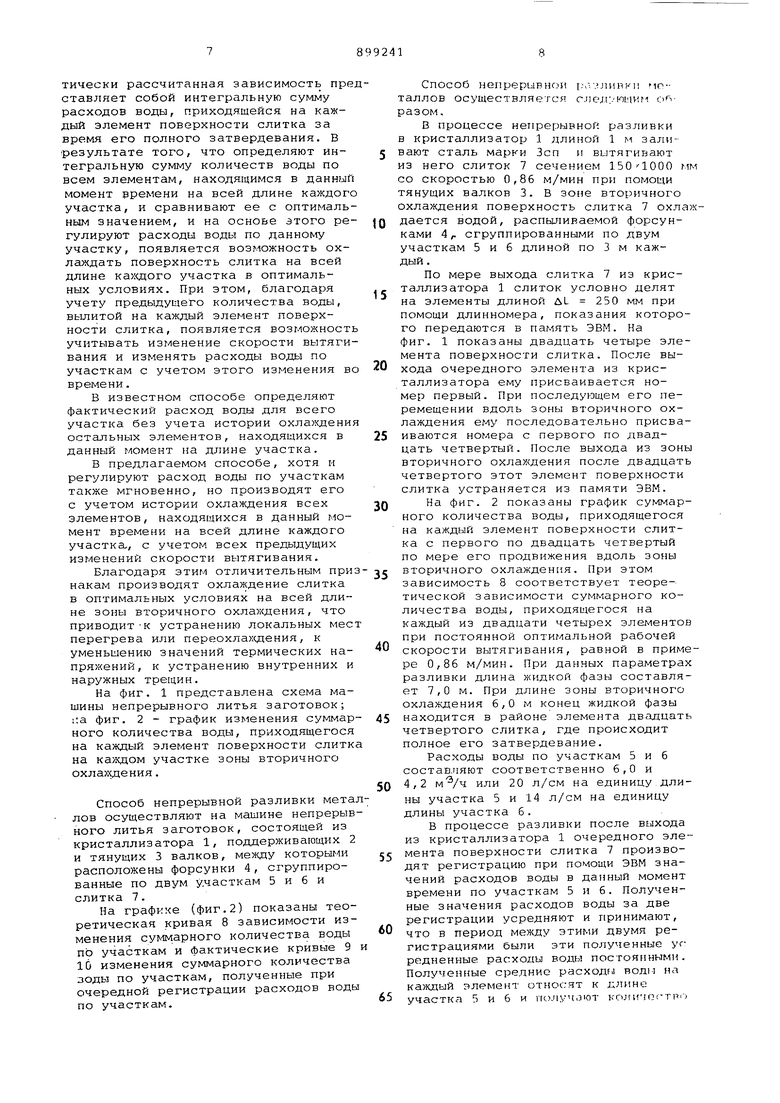

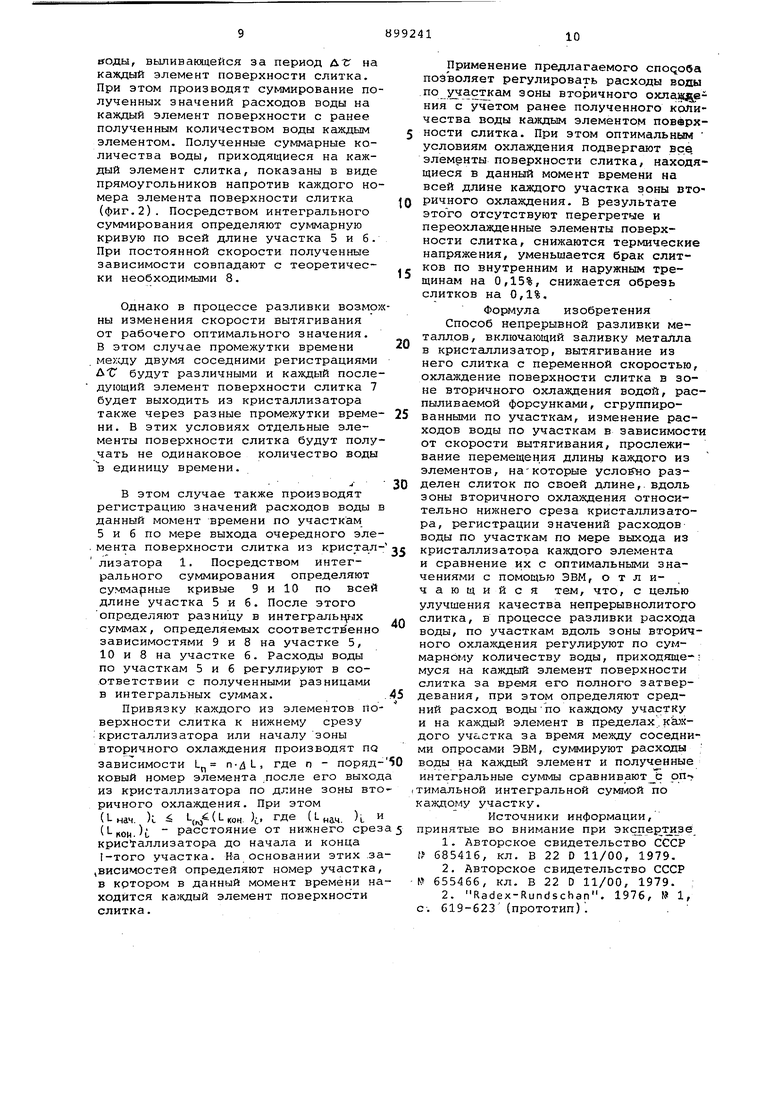

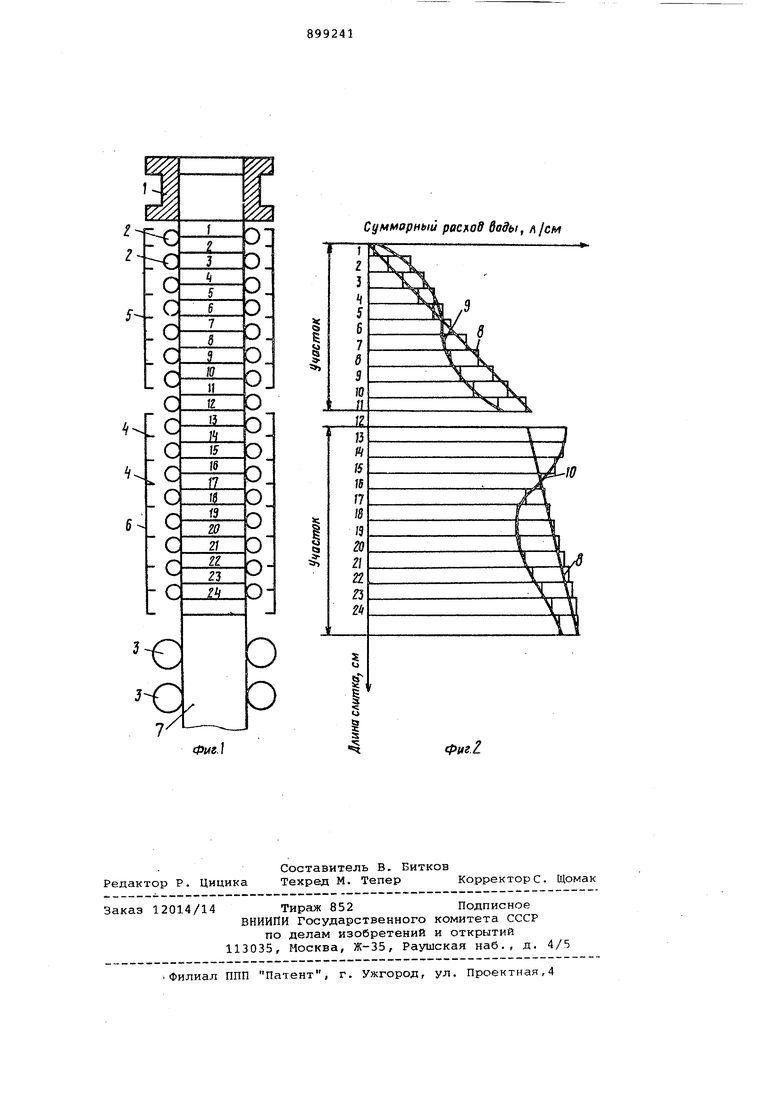

Теоретические и экспериментальные исследования показывают, что использование при регулировании расходов воды по участкам вдоль зоны вторичного охлаждения нового, ранее не 5 применявшегося критерия - регулирование расхода воды по. cyMMapHONiy количеству воды, приходящемуся на каждый элемент поверхности слитка за время его полного затвердевания или 0 перемещения вдоль зоны вторичного охлаждения, позволяет более точно контролировать процесс кристаллизации слитка независимо от изменения ско-рости вытягивания слитка. В предлагаемом способе производят суммирование количества воды, поданной на каждый элемент поверхности слитка в данный момент времени между двумя опросами расходов воды,с коли- чеством воды,поданной ранее на него 0 на всем пути по данной-точке на данном участке.Полученное количество воды на длине каждого участка сравнивают с оптимальной интегральной , полученной на основе теоретических 5 теплотехнических ресурсов. Теоретически рассчитанная зависимость пр ставляет собой интегральную сумму расходов воды, приходящейся на каждый элемент поверхности слитка за время его полного затвердевания. В результате того, что определяют интегральную сумму количеств воды по всем элементам, находящимся в данны момент времени на всей длине каждог участка, и сравнивают ее с оптималь ным значением, и на основе этого ре гулируют расходы воды по данному участку, появляется возможность охлаждать поверхность слитка на всей длине ка хдого участка в оптимальных условиях. При этом, благодаря учету предыдущего количества воды, вылитой на каждый элемент поверхности слитка, появляется возможност учитывать изменение скорости вытяги вания и изменять расходы воды по участкам с учетом этого изменения в времени. В известном способе определяют фактический расход воды для всего участка без учета истории охлаждени остальных элементов, находящихся в данный момент на длине участка. В предлагаемом способе, хотя и регулируют расход воды по участкам также мгновенно, но производят его с учетом истории охлаждения всех элементов, находящихся в данный момент времени на всей длине каждого участка,, с учетом всех предыдущих изменений скорости вытягивания. Благодаря этим отличительным при накам производят охлаждение слитка в оптимальных условиях на всей длине зоны вторичного охлаждения, что приводит-к устранению локальных мес перегрева или переохлаходения, к уменьшению значений термических напряжений, к устранению внутренних и наружных трещин. На фиг. 1 представлена схема ма шины непрерывного литья заготовок; i:a фиг. 2 - график изменения суммар ного количества воды, приходящегося на каждый элемент поверхности слитк на ка/кдом участке зоны вторичного охлаждения. Способ непрерывной разливки мета лов осуществляют на машине непреры ного литья заготовок, состоящей из кристаллизатора 1, поддерживающих и тянущих 3 валков, между которыми расположены форсунки 4, сгруппированные по двум у.часткам 5 и 6 и слитка 7. На графике (фиг.2) показаны тео ретическая кривая 8 зависимости из менения cy 1мapнoгo количества воды по участкам и фактические кривые 9 1Q изменения суммарного количества зоды по участкам, полученные при очередной регистрации расходов вод по участкам. Способ непрерывней I.VV.JIHHKII моталлов осуществляется с.пед:/ющим (: fsразом, В процессе непрерывной разливки в кристаллизатор 1 длиной 1 м заливают сталь марки Зсп и вытягивают из него слиток 7 сечением 1501000 мм со скоростью 0,86 м/мин при помощи тянущих валков 3. В зо)е вторичного охлаждения поверхность слитка 7 охлаждается водой, распыливаемой форсунками 4,. сгруппированными по двум участкам 5 и 6 длиной по 3 м каждый. По мере выхода слитка 7 из кристаллизатора 1 слиток условно делят на элементы длиной Л1 250 мм при помощи длинномера, показания которого передаются в память ЭВМ. На фиг. 1 показаны двадцать четыре элемента поверхности слитка. После выхода очередного элемента из кристаллизатора ему присваивается номер первый. При последующем его перемещении вдоль зоны вторичного охлаждения ему последовательно присваиваются номера с первого по двадцать четвертый. После выхода из зоны вторичного охлаждения после двадцать четвертого этот элемент поверхности слитка устраняется из памяти ЭВМ. На фиг. 2 показаны график суммарного количества воды, приходящегося на каждый элемент поверхности слитка с первого по двадцать четвертый по мере его продвижения вдоль зоны вторичного охлаждения. При этом зависимость 8 соответствует теоретической зависимости суммарного количества воды, приходящегося на каждый из двадцати четырех элементов при постоянной оптимальной рабочей скорости вытягивания, равной в примере 0,86 м/мин. При данных параметрах разливки длина жидкой фазы составляет 7,0 м. При длине зоны вторичного охлаждения 6,0 м конец жидкой фазы находится в районе элемента двадцать четвертого слитка, где происходит полное его затвердевание. Расходы воды по участкам 5 и 6 составляют соответственно 6,0 и 4,2 или 20 л/см на единицу длины участка 5 и 14 л/см на единицу длины участка 6. В процессе разливки после выхода из кристаллизатора 1 очередного элемента поверхности слитка 7 производят регистрацию при помощи ЭВМ значений расходов воды в данный момент времени по участкам 5 и 6. Полученные значения расходов воды за две регистрации усредняют и принимают, что в период между этими двумя регистрациями были эти полученные угредненные расходы воды постоянными. Полученные средние расход л воды на каждый элемент относят к длине участка 5 и 6 и гго.пуч.зют количосш

иоды, выливающейся за период Д С на каждый элемент поверхности слитка. При этом производят суммирование поученных значений расходов воды на каждый элемент поверхности с ранее полученным количеством воды каждым е элементом. Полученные суммарные количества воды, приходящиеся на кажый элемент слитка, показаны в виде прямоугольников напротив каждого номера элемента поверхности слитка «л (фиг.2). Посредством интегрального суммирования определяют суммарную кривую по всей длине участка 5 и 6. При постоянной скорости полученные зависимости совпадают с теоретически нeoбxoди /lыми 8 .

Однако в процессе разливки возможны изменения скорости вытягивания от рабочего оптимального значения. В этом случае промежутки времени 20 мехаду двумя соседними регистрациями Г будут различными и каждый последующий элемент поверхности слитка 7 будет выходить из кристаллизатора также через разные промежутки време- 25 ни. В этих условиях отдельные элементы поверхности слитка будут получать не одинаковое количество воды единицу времени.

в этом случае также производят

регистрацию значений расходов воды в данный момент времени по участкам 5 и 6 по мере выхода очередного элемента поверхности слитка из кристал- jc лизатора 1. Посредством интегрального суммирования определяют суммарные кривые 9 и 10 по всей длине участка 5 и б. После этого определяют разницу в интегралы лх .суммах, определяемых соответственно зависимостями 9 и 8 на участке 5, 10 и 8 на участке 6. Расходы воды по участкам 5 и б регулируют в соответствии с полученными разницами в интегральных суммах..45

Привязку каждого из элементов поверхности слитка к нижнему срезу кристаллизатора или началу зоны вторичного охлаждения производят па зависимости L , где п - поряд-50 ковый номер элемента после его выхода из кристаллизатора по длине зоны вто- , ричного охлаждения. При этом

(1нач. )L с- ™® С-иач. )L « -иом )L расстояние от нижнего среза 5 крисгаллизатора до начала и конца 1-того участка. На основании этих .заВисимостей определяют номер участка, в котором в данный момент времени находится каждый элемент поверхности слитка.

Применение предлагаемого cnoqooa позволяет регулировать расходы воды по участкам зоны вторичного охлажу ния с учётом ранее полученного к1: личества воды каждым элементом поверхности слитка. При этом оптимальным условиям охлаждения подвергают все, элементы поверхности слитка, находящиеся в данный момент времени на всей длине каждого участка зоны вторичного охлаждения. В результате этого отсутствуют перегретые и переохлажденные элементы поверхности слитка, снижаются термические напряжения, уменьшается брак слитков по внутренним и наружным трещинам на 0,15%, снижается обрезь слитков на 0,1%.

Формула изобретения

Способ непрерывной разливки металлов, включающий заливку металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, охлаждение поверхности слитка в зоне вторичного охлаждения водой, распыливаемой форсунками, сгруппированными по участкам, изменение расходов воды по участкам в зависимост от скорости вытягивания, прослеживание перемещения длины каждого из элементов, на-которые условно раз- 30 делен слиток по своей длине,, вдоль зоны вторичного охлаждения относительно нижнего среза кристаллизатора, регистрации значений расходов воды по участкам по мере выхода из кристаллизатора каждого элемента и сравнение их с оптимальными значениями с помощью ЭВМ, отличающийся тем, что, с целью улучшения качества непрерывнолитого слитка, в процессе разливки расхода воды, по участкам вдоль зоны вторичного охлаждения регулируют по суммарному количеству воды, приходящемуся на каждый элемент поверхности слитка за время его полного затвердевания, при этом определяют средний расход водыПО каждому участку и на каждый элемент в пределах.к&ждого участка за время между соседними опросами ЭВМ, суммируют расходы воды на каждый элемент и полученные интегральные суммы сравнивают с рп- тимальной интегральной сумгиой по каждому участку.

Источники инфоргиации, принятые во внимание при эксперти.зё

2,Авторское свидетельство СССР 655466, кл. В 22 D 11/00, 1979.

fСуммарный расход воды, л/см

ез

К W Л 18 /3

21 22 И

W2.

Фиг.1

Авторы

Даты

1982-01-23—Публикация

1980-05-15—Подача