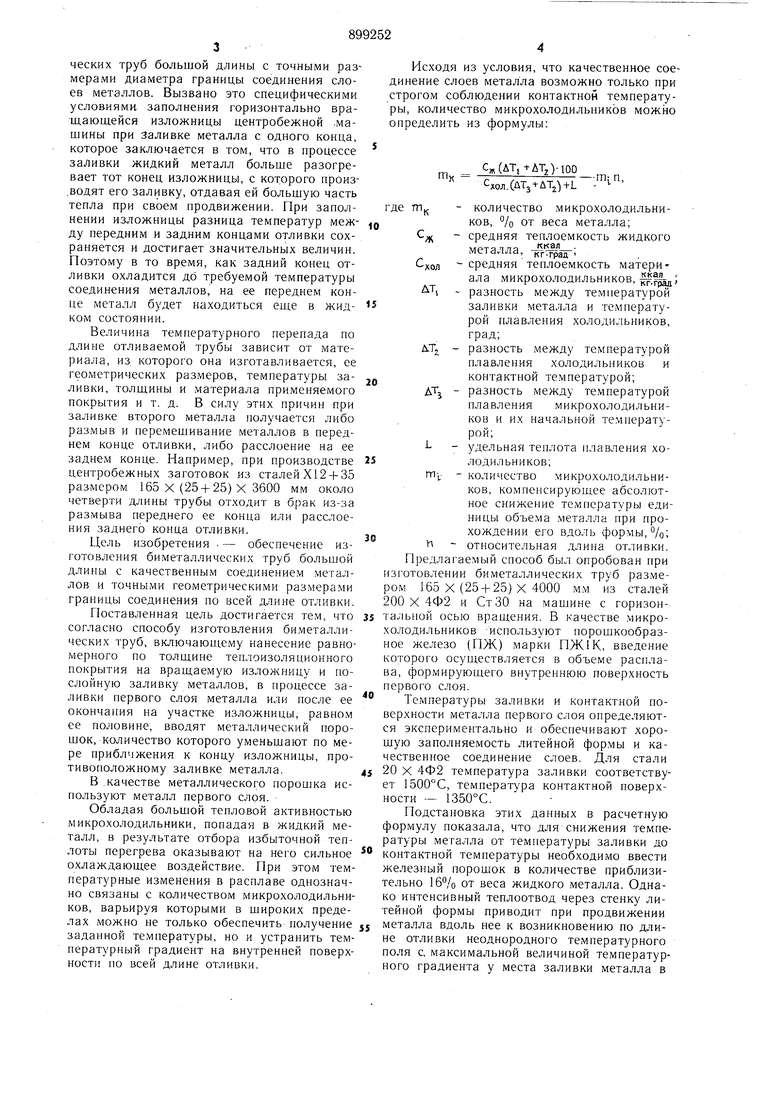

(54) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТБЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ Изобретение относится к литейному производству, в частности к центробежному литью, и может быть использовано при отливке биметаллических труб большой длиньь Известен способ изготовления центробежнолитных биметаллических труб путем последовательной заливки металлов на предварительно нанесенный слой теплоизоляционного покрытия, толщину которого с целью осуществления равномерного теплоотвода выполняют равномерно нарастающей в сторону, противоположную заливке металлов 1. Известен также способ изготовления биметаллических труб, в котором теплоизоляционное покрытие по длине изложницы выполняют с переменной по длине теплопроводностью, причем со стороны заливочного торца теплопроводность покрытия в 1 -5 раз больше теплопроводности покрытия остальной части изложницы 2. Недостатком указанных способов является неудовлетворительное качество соединения металлов по длине отливки, вызванное ограниченной возможностью регулировки отвода тепла от отливки. Кроме того. при применении в качестве теплоизоляционного покрытия сыпучих материалов (кварцевого, цирконового песка и т. п.) для достижения требуемых условий теплоотвода необходима значительная толщина покрытия, что влечет за собой ухудшение качества наружной поверхности отливки: волнистости и значительного пригара. Наличие дефектов на наружной поверхности приводит к тому, что при механической обработке больщое количество металла переходит в стружку. При применении покрытия неравномерной толщины для получения труб с постоянным наружным диаметром необходимо применять специальные изложницы с конической расточкой рабочей поверхности, что удорожает их изготовление. Наиболее близким к предлагаемому по технической сущности является способ изготовления биметаллических труб, включающий нанесение равномерного по толщине теплоизоляционного покрытия на вращаю,щуюся изложницу и последовательную заливку металлов 3. Недостатком этого способа является отсутствие возможности отливки биметаллических труб большой длины с точными размерами диаметра границы соединения слоев металлов. Вызвано это специфическими условиями- заполнения горизонтально вращающейся изложницы центробежной .машины при Заливке металла с одного конца, которое заключается в том, что в процессе заЛивки жидкий металл больше разогревает тот конец изложницы, с которого произ,водят его заливку, отдавая ей большую часть тепла при своем продвижении. При заполнении изложницы разница температур между передним и задним концами отливки сохраняется и достигает значительных величин. Поэтому в то время, как задний конец отливки охладится до требуемой температуры соединения металлов, на ее переднем конце металл будет находиться еще в жидком состоянии. Величина температурного перепада по длине отливаемой трубы зависит от материала, из которого она изготавливается, ее геометрических размеров, температуры заливки, толщины и материала применяемого покрытия и т. д. В силу этих причин при заливке второго металла получается либо размыв и перемешивание металлов в переднем конце отливки, либо расслоение на ее заднем конце. Например, при производстве центробежных заготовок из сталей Х12 + 35 размером 165 X (25 + 25) X 3600 мм около четверти длины трубы отходит в брак из-за раз.мыва переднего ее конца или расслоения заднего конца отливки. Цель изобретения . - обеспечение изготовления биметаллических труб большой длины с качественным соединением металлов и точными геометрическими размера.ми границы соединения по всей длине отливки. Поставленная цель достигается тем, что согласно способу изготовления биметаллических труб, включаюшему нанесение равномерного по толщине теплоизоляционного покрытия на вращаемую изложницу и послойную заливку металлов, в процессе заливки первого слоя металла или после ее окончания на участке изложницы, равном ее половине, вводят металлический порошок, количество которого уменьщают по мере приближения к концу изложницы, противоположному заливке металла. В .качестве металлического порошка используют металл первого слоя. Обладая большой тепловой активностью микрохолодильники, попадая в жидкий металл, в результате отбора избыточной теплоты перегрева оказывают на него сильное охлаждающее воздействие. При этом температурные изменения в расплаве однозначно связаны с количеством микрохолодильников, варьируя которыми в щироких пределах можно не только обеспечить получение заданной температуры, но и устранить температурный градиент на внутренней поверхности по всей длине отливки. Исходя из условия, что качественное соединение слоев металла возможно только при строгом соблюдении контактной температуры, количество микрохолодильников можно определить из формулы: C(ATi-i-AT)-100 C;(oj, (.+ь -количество .микрохолодильниде m ков, % от веса металла; -средняя теплоемкость жидкого металла, средняя теплоемкость матери ала микрохолодильников, .. -разность между температурой и температузаливки.металла рой плавления холодильников. град; разность между температурой плавления холодильников и контдктной температурой; разность между температурой плавления микрохолодильников и их начальной температурой;удельная теплота плавления холодильников;кОоТичество микрохолодильников, ко.мпенсирующее абсолютное снижение те.мпературы еди ницы объема металла при прохождении его вдоль формы, %; относительная длина отливки. Предлагаемый способ был опробован при изготовлении биметаллических труб раз.мером 165 X (25 + 25) X 4000 мм из сталей 200 X 4Ф2 и СтЗО на машине с горизонта нзпой осью вращения. В качестве .микроХОЛОДИЛЬНИКОВ используют порошкообразное железо (ПЖ) марки ПЖ1К, введение которого осуЦ-1ествляется в объеме расплава, формируюшего внутреннюю поверхность первого слоя. Температуры заливки и контактной поверхности металла первого слоя определяются экспериментально и обеспечивают хорошую заполняемость литейной фор.мы и качественное соединение слоев. Для стали 20 X 4Ф2 температура заливки соответствует 1500°С, температура контактной поверхности - 1350°С. Подстановка этих данных в расчетную формулу показала, что для снижения температуры металла от температуры заливки до контактной температуры необходимо ввести железный порошок в количестве приблизительно 16% от веса жидкого .металла. Однако интенсивный теплоотвод через стенку литейной формы приводит при продвижении металла вдоль нее к возникновению по длине отливки неоднородного температурного поля с. максимальной величиной температурного градиента у места заливки металла в форму, который уменьшается к противоположному концу. В рассматриваемом примере температурный перепад по длине отливки длиной 4000 мм на ее внутренней поверхности составляет приблизительно 120°С. На основании температурных замеров и результатов металлографического контроля металла установлено распределение температур по длине отливки и соответствующие им отклонения по граничному диаметру. Исходя из полученных данных наиболее целесообразным является обработка объема расплава, формирующего внутреннюю поверхность отливки на участке, равном 0,5 общей ее длины, имеющем максимальный температурный градиент. Расчет количества порошкообразного железа, необходимого для дифференцированной обработки данного объема жидкого металла (принимая во вниманиеего температурную неоднородность), производят по приведенной формуле. Так, на расстоянии 6,5 длины от места заливки металла температурный градиент составляет приблизительно 60°С, а количество введенных микрохолодильников приблизительно 11%. Ааналогичный расчет для п, равном 0,25, показал, что для снижения температуры расплава до контактной температуры необходимо ввести приблизительно 12,8% ПЖ. Регулируя таким образом расход микрохолодильников во времени, соответствующему заполнению заданным объемом расплава литейной формы, изменяют характер распределения температуры по длине отливки, добиваясь создания однородного температурного поля на ее внутренней поверхности. Уве лйчение количества порошкообразного железа осуществляют путем изменения расходного давления в бункере-питателе от 5,5 до 12,5 атм, подающим ПЖ в струю металла. Таким образом, заданный объем расплава подвергается дифференцированной обработке микрохолодильниками- по следующему режиму; на участке длины, равном 0,5 введено приблизительно 11,0%, при п 0,25, гпх 12.8%, и в месте заливки, при п О, т 16% ПЖ. Температуру внутренней поверхности ме талла измеряют оптическим пирометром ТЕРА-50 с записью на потенциометре КСП-3. При достижении температуры соединения 1350°С производят заливку второго металла - стали 30. Контроль качества границы соединения металлов производят На кольцевых темплетах после их травления. Результаты замеров границы соединения металлов показывают, что абсолютная величина разности между передним и задним концами отливки не превыи1аю7±2 мм.Соединение металлов исходит по всей длине трубы без расслоеНИИ и других дефектов, улучшающих качество соединения металлов. Таким образом, применение предлагаемого способа позволяет обеспечить возможность получения биметаллических труб большой длины с качественным соединением слоев металла. Формула изобретения 1. Способ центробежного литья биметаллических труб, включающий нанесение равномерного по толщине теплоизоляционного покрытия на вращаемую изложницу и послойную заливку металлов, отличающийся тем, что, с целью обеспечения изготовления биметаллических труб большой длины с качественным соединением металлов и точными геометрическими размерами границы соединения по всей длине отливки, в процессе заливки первого слоя металла или после ее окончания на участке изложницы, равном ее половине, вводят металлический порошок, количество которого уменьшают по мере приближения к концу изложницы, противоположному заливке металла. 2. Способ по п. 1, отличающийся тем, что в качестве металлического порошка используют металл первого слоя. Источники информации, принятые во внимание при экспертизе Г. Авторское свидетельство СССР № 592517, кл. В 22 D 13/10, 1976. 2. Авторское свидетельство СССР № 527253, кл. В 22 D 13/10, 1975. 3. Патент США № 3414044, кл. 164-85, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических труб центробежным литьем | 1979 |

|

SU772695A1 |

| Способ центробежного литья биметаллических труб | 1980 |

|

SU933219A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2000 |

|

RU2171731C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Способ центробежного литья биметаллических изделий | 1982 |

|

SU1068217A1 |

| Способ центробежного литья крупногабаритных биметаллических трубных заготовок | 1979 |

|

SU859019A1 |

| Способ получения биметаллических отливок | 1985 |

|

SU1286343A1 |

| Изложница для центробежного литья | 1990 |

|

SU1731417A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2606824C2 |

Авторы

Даты

1982-01-23—Публикация

1980-05-07—Подача