Изобретение относится к литейному производству и может быть использовано при центробежном литье труб.

Цель изобретения - повышение качества биметаллических труб.

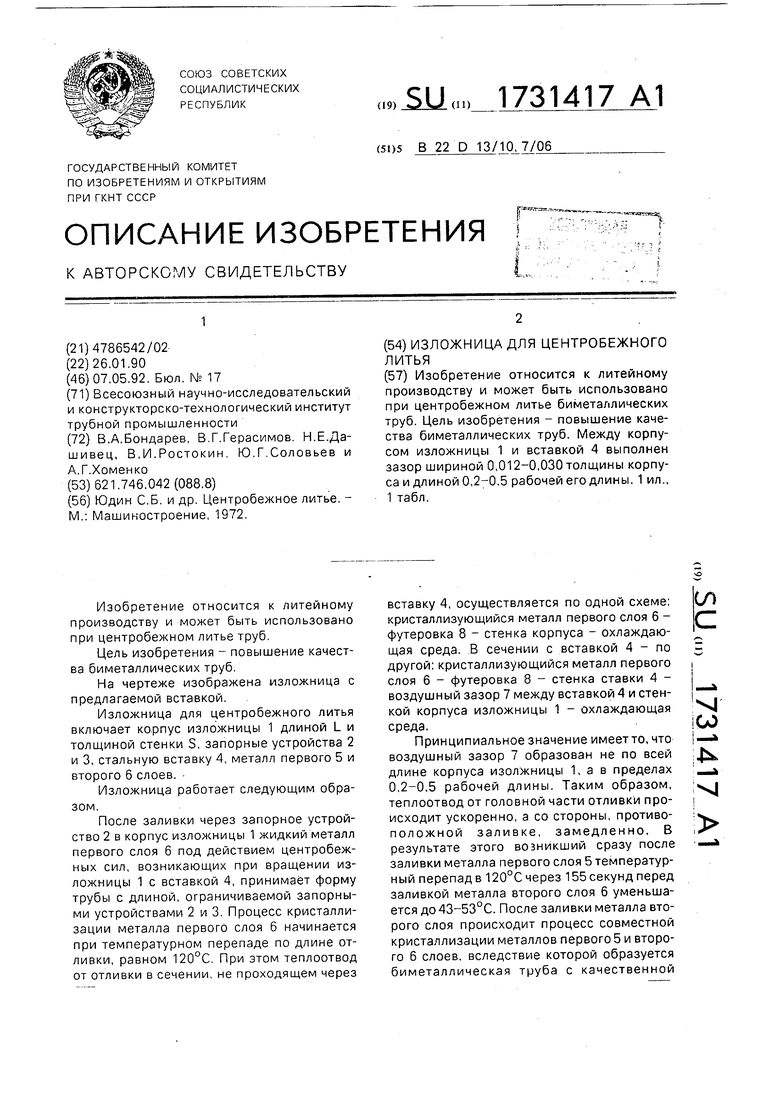

На чертеже изображена изложница с предлагаемой вставкой.

Изложница для центробежного литья включает корпус изложницы 1 длиной L и толщиной стенки S, запорные устройства 2 и 3, стальную вставку 4, металл первого 5 и второго 6 слоев.

Изложница работает следующим образом.

После заливки через запорное устройство 2 в корпус изложницы 1 жидкий металл первого слоя 6 под действием центробежных сил, возникающих при вращении изложницы 1 с вставкой 4, принимает форму трубы с длиной, ограничиваемой запорными устройствами 2 и 3 Процесс кристаллизации металла первого слоя 6 начинается при температурном перепаде по длине отливки, равном 120°С При этом теплоотвод от отливки в сечении, не проходящем через

вставку 4, осуществляется по одной схеме: кристаллизующийся металл первого слоя 6 - футеровка 8 - стенка корпуса - охлаждающая среда. В сечении с вставкой 4 - по другой: кристаллизующийся металл первого слоя 6 - футеровка 8 - стенка ставки 4 - воздушный зазор 7 между вставкой 4 и стенкой корпуса изложницы 1 - охлаждающая среда.

Принципиальное значение имеетто, что воздушный зазор 7 образован не по всей длине корпуса изолжницы 1, а в пределах 0,2-0,5 рабочей длины. Таким образом, теплоотвод от головной части отливки происходит ускоренно, а со стороны, противоположной заливке, замедленно. В результате этого возникший сразу после заливки металла первого слоя 5 температурный перепаде 120°С через 155 секунд перед заливкой металла второго слоя 6 уменьшается до 43-53°С. После заливки металла второго слоя происходит процесс совместной кристаллизации металлов первого 5 и второго 6 слоев, вследствие которой образуется биметаллическая труба с качественной

сл

С

чд CJ

Ј VJ

сваркой. Извлечение отливки из корпуса изложницы 1 происходит после окончания процесса затвердевания металла второго слоя 6.

Применение вставки, посаженной с заднего торца изложницы с зазором шириной 0,012-0,030 толщины стенки корпуса и длиной 0,2-0,5 рабочей длины корпуса, позволяет получить длинномерную биметаллическую трубу с качественной сваркой слоев. Изложница была опробована на центробежнолитейной машине ЦЛ-175 при отливке биметаллических труб размером ф 165х(26+ 24)х4000 мм, первый слой - сталь 200Х4Ф, второй слой - сталь 45.

Температура заливки металла первого слоя 1500 ±20°С; температура заливки металла второго слоя 1600 ± 20°С; весовая скорость заливки металла первого слоя (средняя) 10,5 кг/с; весовая скорость заливки металла второго слоя (средняя) 7,0 кг/с; время разрыва между заливками первого и второго металлов 155 с; длина рабочей части изложницы 4000 мм; толщина стенки корпуса изложницы 85 мм.

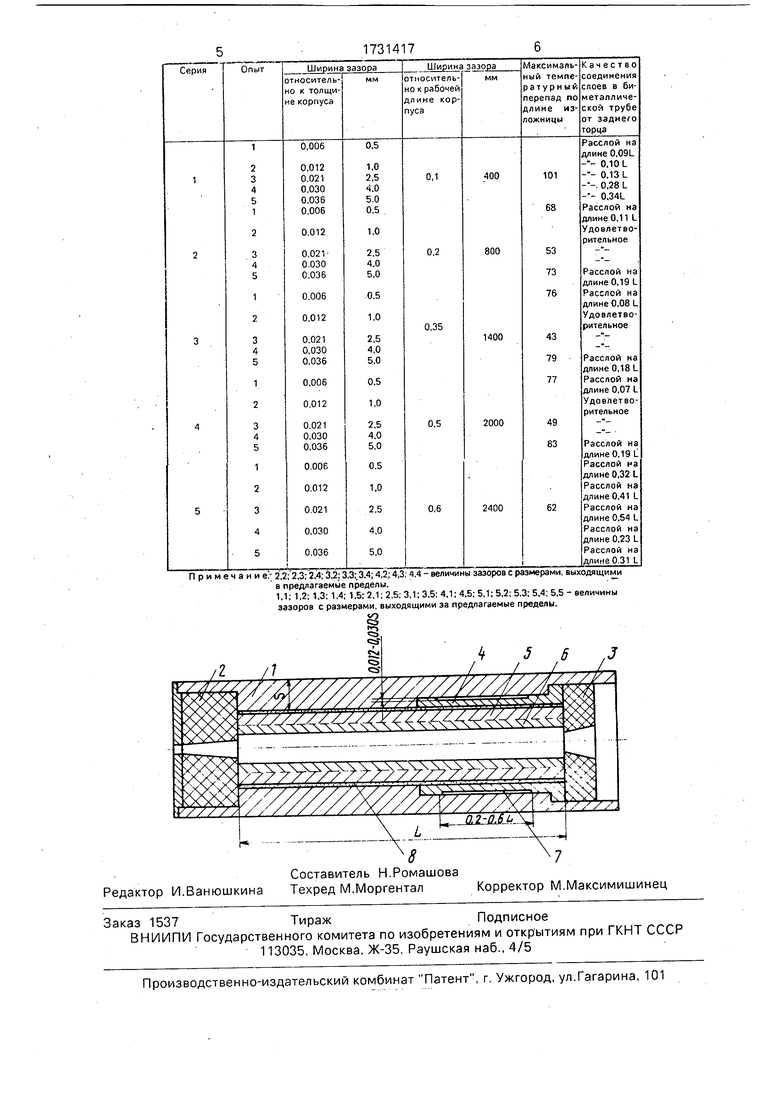

Ширина зазора составляет; 0,5; 1,0; 2,5; 4,0; 5,0 мм, что соответствует; 0,006; 0,012; 0,021; 0,030; 0,036 толщины стенки корпуса изложницы, а длина зазора составляет: 400; 800; 1400; 2000; 2400 мм, что соответствует: 0,1; 0,2; 0,35; 0,5; 0,6 длины изложницы. В процессе отливки биметаллических труб температурный перепад по всей ее длине определяют при помощи прибора АПИР-С.

Результаты опробования, а именно значения максимальных температурных перепадов, полученных при проведении каждой из шести серий экспериментов, а также дан0

5

0

5

0

5

ные о качестве биметаллическихтруб приведены в таблице,

Как видно из таблицы, использование изложницы с зазором между корпусом и вставкой, выполненным шириной 0,012- 0,030 толщины стенки корпуса и длиной 0,2- 0,5 рабочей длины корпуса (№№2.2, 2.3; 2.4; 3.2; 3.3; 3.4; 4.2; 4.3; 4.4) обеспечивает получение биметаллических труб со сваркой слоев, удовлетворяющей требованиям качества, т.е. без расслоя.

При использовании изложницы с размерами зазора, выходящими за пределы предлагаемых (№№ 1.1; 1.2; 1.3; 1.4; 1.5; 2.1; 2.5; 3.1; 3.5; 4.1; 4.5; 5.1; 5.2; 5.3; 5.4; 5,5), происходит расслой, так как температурный перепад составляет (в среднем) 77,4°С.

Таким образом, изложница обеспечивает повышение качества соединения слоев при отливке биметаллических труб за счет того, что зазор выполнен не по всей рабочей длине изложницы, что обеспечивает уменьшение температурного перепада по длине изложницы. Это обусловлено различными скоростями теплоотвода: ускоренным от головной части изложницы, не имеющей вставки, и замедленным от противоположной части изложницы с вставкой, размещенной с зазором.

Формула изобретения Изложница для центробежного литья, содержащая корпус с вставкой, размещенной с зазором во внутренней полости корпуса, отличающаяся тем, что, с целью повышения качества труб, зазор выполнен шириной 0,012-0,030 толщины стенки корпуса и длиной 0,2-0,5 рабочей длины корпуса.

40

Примечание 2.2f2,3; 2,4; 3.2:3,3:.3.4; 4,2; 4,3. 4.4 - величины зазоров с размерами, выходящими в предлагаемые пределы.

1,1; 1,2; 1.3; 1.4; 1.5; 2,1. 2,5: 3,1; 3.5: 4,1; 4.5; 5.1; 5,2; 5.3: 5,4; 5.5 - величины зазоров с размерами, выходящими за предлагаемые пределы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья биметаллических труб | 1980 |

|

SU899252A1 |

| Способ изготовления биметаллических труб центробежным литьем | 1979 |

|

SU772695A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2067914C1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| Способ получения биметаллических отливок | 1985 |

|

SU1286343A1 |

| Способ центробежного литья биметаллических труб | 1980 |

|

SU933219A1 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| Способ центробежного литья биметаллических изделий | 1982 |

|

SU1068217A1 |

| Способ центробежного литья биметаллических труб | 1978 |

|

SU789224A1 |

| Способ биметаллического литья | 1978 |

|

SU789227A1 |

Изобретение относится к литейному производству и может быть использовано при центробежном литье биметаллических труб. Цель изобретения - повышение качества биметаллических труб. Между корпусом изложницы 1 и вставкой 4 выполнен зазор шириной 0,012-0,030 толщины корпуса и длиной 0,2-0,5 рабочей его длины. 1 ил., 1 табл.

Составитель Н.Ромашова Редактор И.Ванюшкина Техред М.МоргенталКорректор М.Максимишинец

Заказ 1537ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35. Раушская наб., 4/5

| Юдин С.Б | |||

| и др | |||

| Центробежное литье | |||

| - М.: Машиностроение, 1972. |

Авторы

Даты

1992-05-07—Публикация

1990-01-26—Подача