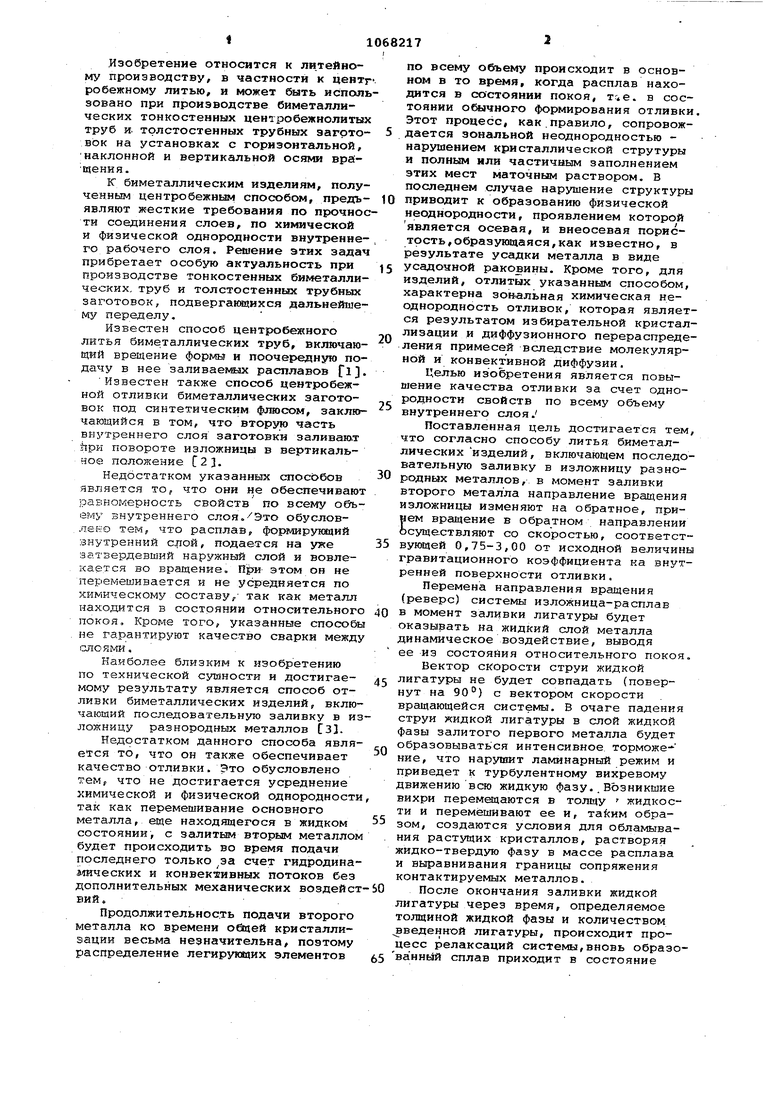

Лзобретение относится к литейному производству, в частности к центг робежному литью, и может быть исполь зовано при производстве биметаллических тонкостенных центробежнолитых труб и. толстостенных трубных заготовок на установках с горизонтальной, наклонной и вертикальной осями вращения. К биметаллическим изделиям, полученным центробежным способом, предъявляют жесткие требования по прочнос ти соединения слоев, по химической и физической однородности внутреннего рабочего слоя. Решение этих задач прибретает особую актуальность при производстве тонкостенных биметаллических, труб и толстостенных трубных sajroTOBOK, подвергаквдихся дальнейшему переделу. Известен способ центробежного литья биметаллических труб, включающий вращение формы и поочередную подачу в нее заливаекэлх расплавов fl . Известен также способ центробежной отливки биметаллических заготовок под синтетическим флюсом, заключающийся в том, что вторую часть внутреннего слоя заготовки заливаю т йрк повороте изложницы в вертикальное положение 21, Недостатком указанных спос&бов является то, что они не обеспечивают равномерность свойств по всему объему внутреннего слоя./Это обусловлено тем, что расплав, формирунхций внутренний , подается на уже затвердевший наружный слой и вовлекается во вращение. Jipn этом он не перемешивается и не усредняется по химическому составу, так как металл находится в состоянии относительного покоя. Кроме того, указанные способы . не гарантируют качество сварки между (СЛОЯМИ. Наиболее близким к изобретению по технической сушности и достигаемому результату является способ отливки биметаллических изделий, включающий последовательную заливку в из ложницу разнородных металлов Сз. Недостатком данного способа является то, что он также обеспечивает качество отливки. Это обусловлено тем, что не достигается усреднение химической и физической однородности так как перемешивание основного металла, еще находящегося в жидком состоянии, с залитым вторым металлом будет происходить во время подачи последнего только эа счет гидродинаашческих и конвектгивных потоков без дополнительных механических воздейст вий. Продолжительность подачи второго металла ко времени общей кристаллизации весьма незначительна, поэтому распределение легируквдих элементов по всему объему происходит в основном в то время, когда расплав находится в состоянии покоя, . в состоянии обычного формирования отливки. Этот процесс, как.правило, сопровождается зональной неоднородностью нарушением кристаллической струтуры и полным или частичным заполнением этих мест маточным раствором. В последнем случае нарушение структуры приводит к образованию физической неоднородности, проявлением которой является осевая, и внеосевая пористость, образующаяся, как известно, в результате усадки металла в виде усадочной раковины. Кроме того, для изделий, отлитых указанным способом, характерна зональная химическая неоднородность отливок, которая является результатом избирательной кристаллизации и диффузионного перераспределения примесей вследствие молекулярной и конвективной диффузии. Целью изобретения является повышение качества отливки за счет однородности свойств по всему объему внутреннего слоя. Поставленная цель достигается тем, что согласно способу литья биметаллических изделий, включающем последовательную заливку в изложницу разнородных металлов, в момент заливки второго металла направление вращения изложницы изменяют на обратное, примем вращение в обратном направлении осуществляют со скоростью, соответствунядей 0,75-3,00 от исходной величины гравитационного коэффициента ка внутренней поверхности отливки. Перемена направления вращения (реверс) системы изложница-расплав в момент заливки лигатуры будет оказывать на жидкий слой металла динамическое воздействие, выводя ее из состояния относительного покоя. Вектор скорости струи жидкой лигатуры не будет совпадать (повернут на 90°) с вектором скорости вращающейся системы. В очаге падения струи жидкой лигатуры в слой жидкой фазы залитого первого металла будет образовываться интенсивное торможение, что нарушит ламинарный режим и приведет к турбулентному вихревому движению всю жидкую фазу..Возникшие вихри перемещаются в толщу жидкости и перемешивают ее и, образом, создаются условия для обламывания растущих кристаллов, растворяя жидко-твердую фазу в массе расплава и выравнивания границы сопряжения контактируемых металлов. После окончания заливки жидкой лигатуры через время, определяемое толщиной жидкой фазы и количеством уведенной лигатуры, происходит процесс релаксаций системы,вновь образованнйй сплав приходит в состояние покоя и будет находиться в таком состоянии до полного затвердевания. Процесб перемешивания оставшегося в жидко 1 состоянии металла наруж ного слоя с жидкой лигатурой будет полнее, чем в случае перемены враще ния (реверса) системы изложница расплав с созданием на внутренней поверхности биметаллической отливки гравитационного коэффициента, соста ляющего 0,75-3,00 от исходной величины. Уменьшение скорости вр&щения до величины гравитационного коэффициен та на внутренней поверхности отливки, соответствуницей 0,75 от исходной величины, может привести к држд ванию, кроме того, не обеспечит оптимальные условия для равномерног перемешивания и процесс будет неуправляем. Увеличение скорости вращения свы ше трехкратной исходной величины гравитационного коэффициента на внутренней поверхности отливки прив дет к разрыву сплошности изделия, к трещинам, т.е. к браку. Предлагаемый способ может быть осуществлен на существующих центробежных машинах с горизонтальной,наклонной и вертикальной осями вращения. Перед работой центробежной машины проверяется ее работоспособность. Изложницу покрывают теплоизо ляционным покрытием. Устанавливают и закрепляют всю необходимую оснаст ку на машине, крепят и центрируют заливочную чашу. Носок заливочной чаши вводят в полость горловины изложницы на 20-100 мм и фиксируют в таком положении. Изложницу приводят во вращение с такой скоростью, чтобы гравитационный коэффициент на внутренней поверхности залитого слоя составил ,30-90;ед. После этого осуществляют заливку металла, фор- , мирующего наружный слой. Причем зали ваюх такое количество металла, которое необходимо для формирования наружного и части внутреннего слоев. Крличество первоначально залитого металла определяется по формуле . 1.к где Sf - количество первоначально залитого металла, кг; и - общее количество залитого металла, т.е. вес биметаллической отливки, кг; количество металла внутреннего слоя изделия, кг; коэффициент легированности. ,4 - 3,0 Коэффициент легированности К зависит от концентрации легирующих элементов в металле внутреннего слоя к при расчетах принимается в соответствии с экспериментальными данными, приведенными в табл. 1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ ЗАГОТОВКИ БОЧКИ МУКОМОЛЬНОГО ВАЛЬЦА | 2022 |

|

RU2784634C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ БИМЕТАЛЛИЧЕСКИХ ЧУГУННЫХ ЗАГОТОВОК | 1998 |

|

RU2117548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ЗАГОТОВОК КОРПУСОВ БАЛЛОНОВ БОЛЬШОГО ОБЪЕМА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ | 2022 |

|

RU2806681C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЧУГУННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ОСЕВОЙ ПОЛОСТЬЮ | 2007 |

|

RU2343040C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2606824C2 |

СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, включающий последовательную запивку в изложницу разнородных металлов,, отличающийся тем, что, с целью повышения качества отливки, за счет однородности свойств по всек,/ объему внутреннего слоя, в момент заливки второго металла, направпение вращения изложницы изменяют на обратное, причем вращение в обратном направлении осуществляют со скоростью, соот ветствуицей 0,75-3,00 от исходной величины гравитационного коэффициента иа внутренней поверхности отливки.

После затвердевания необходимой толщины наружного слоя, заливают расплавленную лигатуру на еще не затвердевший слой с изменением направления вращения изложницы. Количество залитой лигатуры Йд определяется из соотношения где й - количество залитой лигатуры, кг. При этом скорость вращения изложницы в момент реверса и до полного затвердевания отливки должна соответствовать, 0,75-3,00 от ИСХОДНОЙ величины гравитационного коэф(1мцнента на внутренней поверхности отливки. После полного затвердевания отливки вращение изложницы прекращают, извлекают отливку и охлаждают ее до комнатной температуры. Так, например, для получения центробежнолитой биметгшлической труба (сталь 30 - наружный слой и сталь 95Х18-внутренний слой) с наружным диаметром 350 мм, граничньвиг-257 мм, внутренним-148 мм и длиной 3600 мм (для прокатки в трубы на размер: наружный диаметр 219 мм, граничный -. 178 мм и внутренний-138 мм, пред назначенных для изготовления цилиндровых втулок буровых насосов) необходимо 1552 кг стали 30 и980 кг стали 95X18. Общий вес биметаллической отливки составляет 2232 кг (0). Расчет количества эалитого расплаи ва производится согласно приведенных выше формул. Вес первой металла, формирующего наружн.ый слой и часть внутреннего, определяется по формуле (1): 1.

Иэ таблицы 1 определяем коэффициент лагированности, который будет равен О,84(сумма легирующих элементов буАет ). Подставляя значения, получим

. 2232 - 1630 кг.

м ял 1+.« о , 84

2232

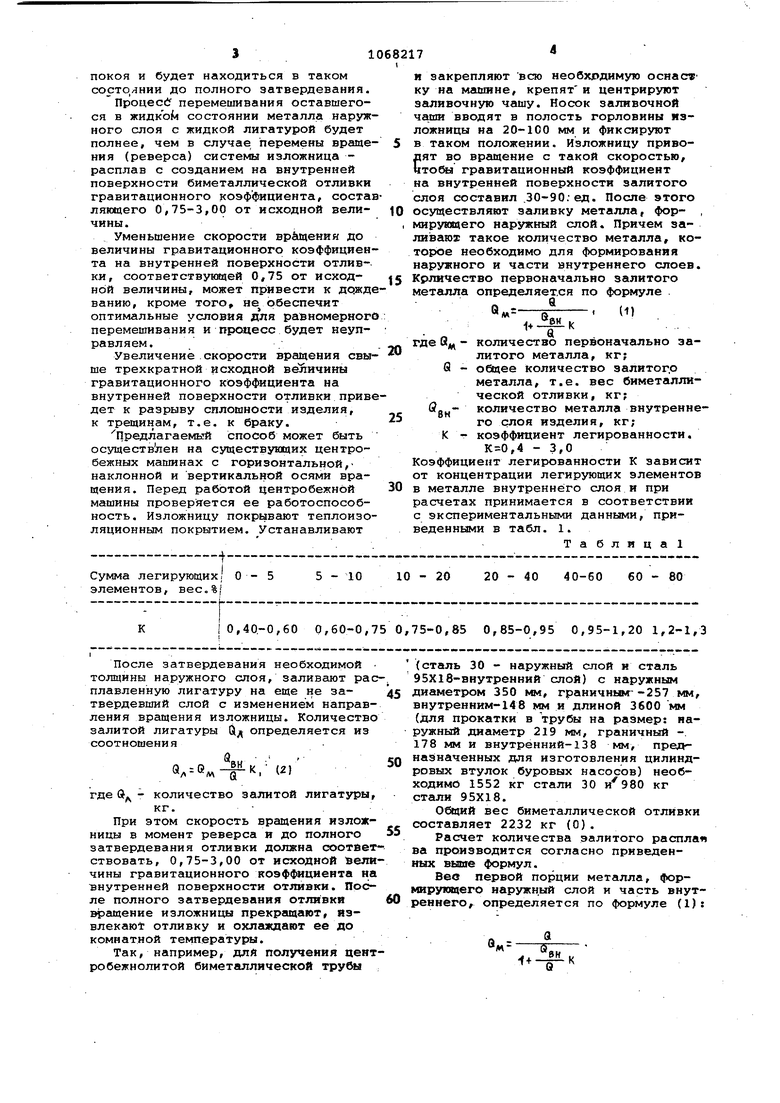

Количество лигатуры, необходимой для формирователя внутреннего слоя биметал;шческой трубы, составит Таким образом, для получения заданного химического состава- металла внутреннего слоя лигатура должна содержать 1,49% углерода и 29,78% хрома о Выплавка стали и лигатур1Ы осущест вляется в открытых индукционных печа методомсплавления. Выпуск стали 30 из печи в объеме 1630 кг производится в разогретый ковш, который подается к центробежной машине при достижении температуры жидкого металла 1560-1580°С по термопаре погружения. Заливка расплава осуществляется через заливочную чашу во вращающуюся изложницу, покрытую теплоизоляционным песчаным покрытием 6 мм Скорость враазения изложницы равна 637,5 об/мин ,(исходная), что соответ ствует гравитационному коэффициенту 50 на внутренней поверхности отливки (радиус которой равен 110,7 мм). Весовая скорость заливки составля ет 18 кг/с. Для -выравнивания фронта кристалли зации металла наружного слоя по всей длине изложницы применяется дифферен цированное брызгальное охлаждение. Через 8 мин после начала заливки 30 (за это время затвердевает слой из стали 30 толщиной 46,5 мм) во вращающуюся изложницу через заливочную чашу вводят расплавленную лигатуру весом 602 кг. В момент подачи лигатуры изменяют направление вращения изложницы (т.е. производят реверс) с изменением скорости вращения до 854 об/мин, что соответствует гравитационному

а -а.. -%iKrl630 ,84-602 кг. 2232

После затвердевания наружного слоя толщиной 46,5 мм оставшийся в жидком состоянии слой толщиной-17,8 мм, весом 378 кг смешивают с жидкой лигатурой весом 602 кг для получения задан.ного химического состава внутреннего слоя и заданной толтины 54,5 мм. На этом основании была подготовлена шихта, состав компонентов которой приведены в табл.2.

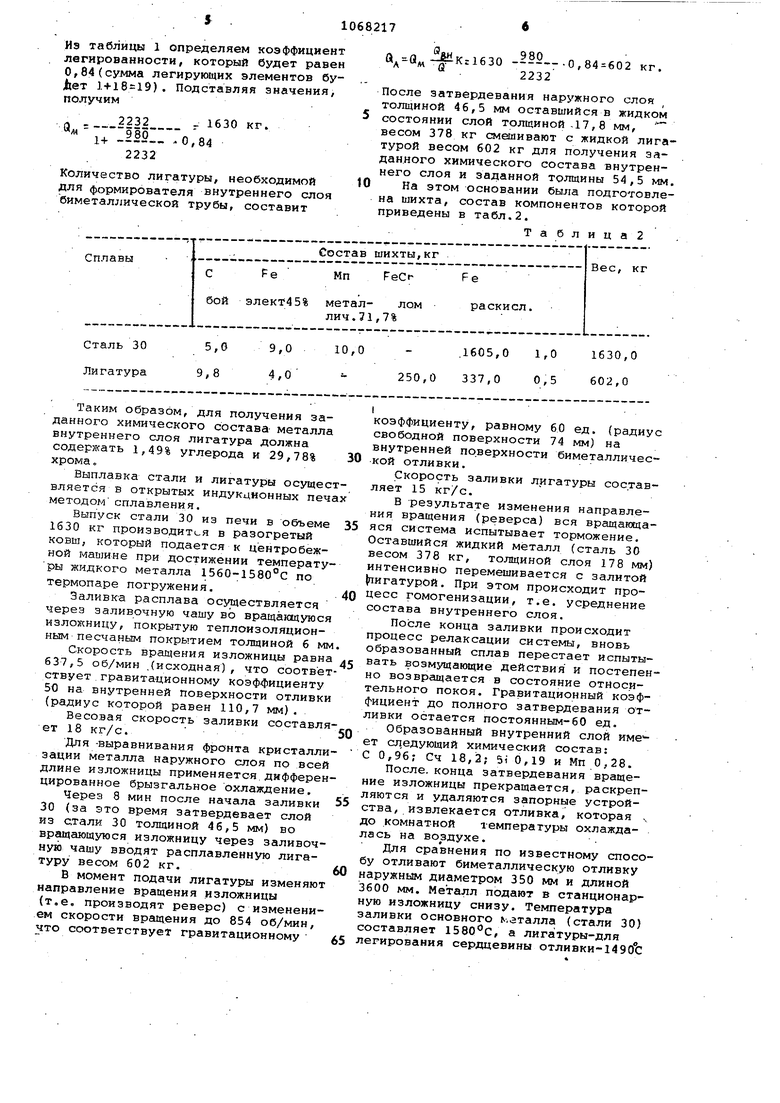

Таблица2 коэффициенту, равному 60 ед. (радиус свободной поверхности 74 мм) на внутренней поверхности биметаллической отливки. Скорость заливки лигатуры составляет 15 кг/с. В результате изменения направления вращения (реверса) вся вращающаяся система испытывает торможение. Оставшийся жидкий металл (сталь 30 весом 378 кг, толщиной слоя 178 мм) интенсивно перемешивается с залитой |лигатурОй. При этом происходит процесс гомогенизации, т.е. усреднение состава внутреннего слоя. После конца заливки происходит процесс релаксации системы, вновь образованный сплав перестает испытывать возмущающие действия и постепенно возвращается в состояние относительного покоя. Гравитационный коэффициент до полного затвердевания отливки остается постоянным-60 ед. Образованный внутренний слой имеет следующий химический состав: С 0,96; Сч 18,2; 5i 0,19 и Мп 0,28. После, конца затвердевания вращение изложницы прекращается, раскрепляются и удаляются запорные устройства, извлекается отливка, которая -, до комнатной температуры охлаждалась на во здухе. Для сравнения по известному способу отливают биметаллическую отливку наружным диаметром 350 мм и длиной 3600 мм. Металл подают в станционарную изложницу снизу. Температура заливки основного ь.зталла (стали 30) составляет , а лига туры-для легирования сердцевины отливки-1490Ъ по термог1,аре погружения. Скорость заливки основного металла и лигатуры составляет 14 и 10 кг/с соответственно , В результате получают сплсшную биметаллическую отливку с наружным слоем иэ стали 30 и внутренним из стали 95X18. Для контроля содержания химических элементов во внутреннем слое отливок. полученный предлагаемым и известным Ю ана ,.

Результаты экспериментов иа гра- 300,75;1,875, 3,1Г и фактически равных

ничные значения гравитационных коэф-37,5; 93,75; 150,0, и числа оборотов,

фициентов и при оптимгшьнсж а имен-составляющих 675 1068; 1351 об/мин

но: при гравитационных коэффициентах,соответственно, приведены в

составляющих от исходного (50 ед}табл. 4.

Как видно из табл. 3, предлагаемый способ по сравнению с известным обеспечивает равномерное распределе спо точ по

ние элементов по всему объему внутреннего слоя отливки, а следовательно, и однородность свойств. собами, отбирают пробы в трех ках по толщине слоя: 1)у зоны сопряжения, 2)по середине слоя; За) с использованием п едлагаемого-у внутренней поверхности; б) с использованием-известного-в осевой зоне. Химический состав определяется стандартным методикам. Результаты лиза приведены в табл.3. Т а б л и ц а 3

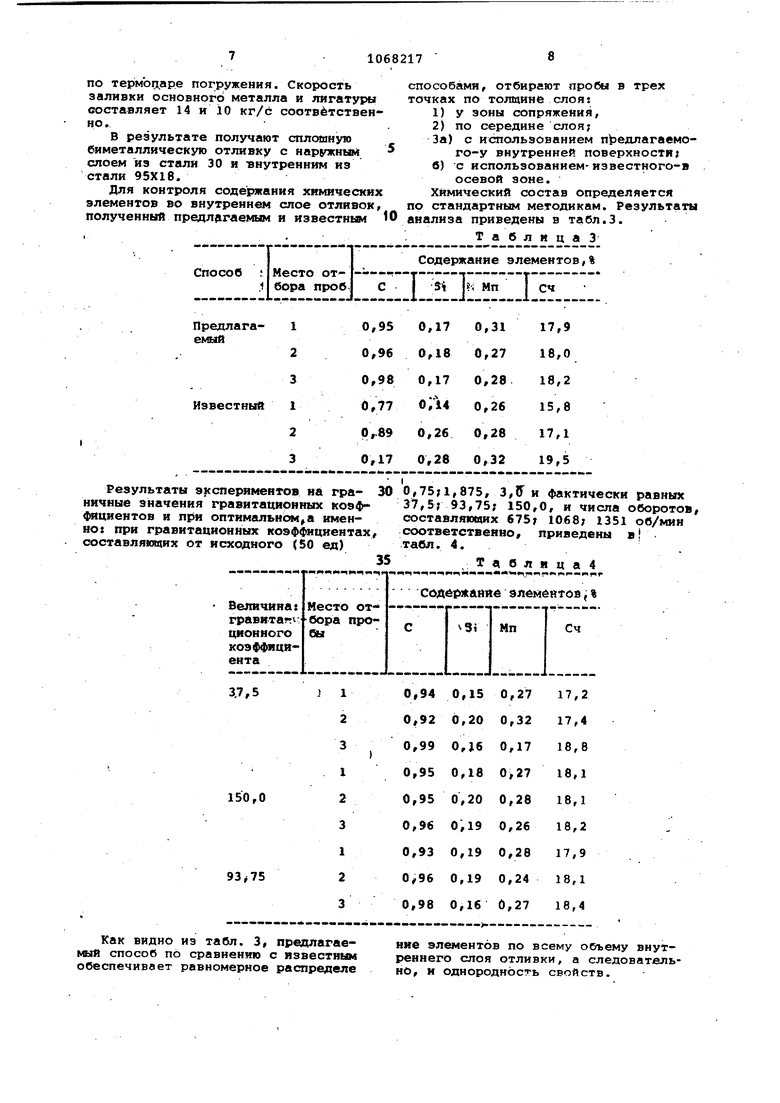

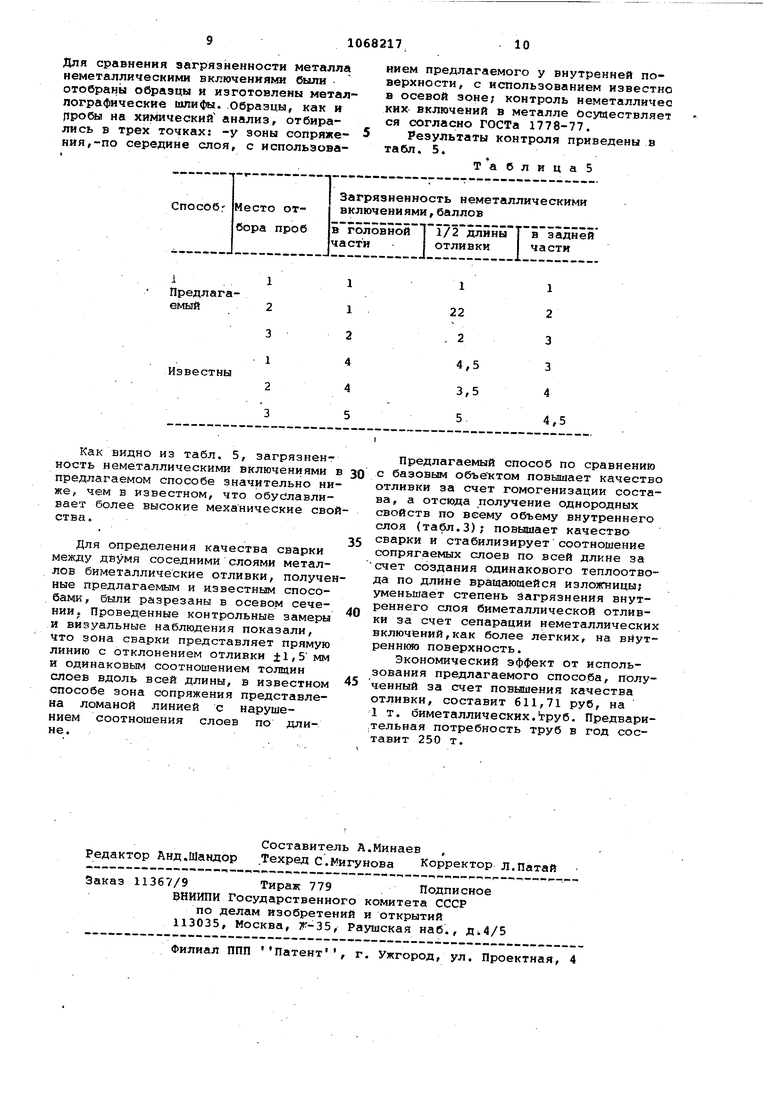

Для сравнения загрязненности металла неметаллическими включениями были отобраны обраэцы и изготовлены металпографические шли. .Образцы, как и Пробы на xи в чecкий анализ, отбирались в трех точках: -у зоны сопряжения, -по середине слоя, с использоваКак видно из табл. 5, загрязненность неметаллическими включениями предлагаемом способе значительно ни же, чем в известном, что обуславливает более высокие механические сво ства. Для определения качества сварки между двумя соседними слоями металлов биметаллические отливки, получе ные предлагаемым и известным способами, были разрезаны в осевом сечении. Проведенные контрольные замеры и визуальные наблюдения показали, что зона сварки представляет прямую линию с отклонением отливки ±1,5 мм и одинаковым соотношением толщин слоев вдоль всей длины, в известном способе зона сопряжения представлена ломаной линией с нарушением соотношения слоев по длине.

нием предлагаемого у внутренней поверхности, с использованием известно в осевой зоне; контроль неметалличеа ких включений в металле Осуществляет ся согласно ГОСТа 1778-77.

Результаты контроля приведены в табл. 5.

таблицаЗ Предлагаемый способ по сравнению с базовым объектом повышает качество отливки за счет гомогенизации состава, а отсюда получение однородных свойств по всему объему внутреннего слоя (табл.3); повышает качество сварки и стабилизирует соотношение сопрягаемых слоев по всей длине за счет создания одинакового теплоотвода по длине вращгиощейся излоягницы; уменьшает степень загрязнения внутреннего слоя биметаллической отливки за счет сепарации неметаллических включений,как более лёгких, на внутреннюю поверхность. Экономический эффект от использования предлагаемого способа, полученный за счет повышения качества отливки, составит 611,71 руб, на 1 т. биметаллических.tpyб. Предвари,тельная потребность труб в год составит 250 т.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ центробежного литья биметаллических кислотоупорных труб | 1974 |

|

SU485820A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1984-01-23—Публикация

1982-12-21—Подача