I

Изобретение относится к металлургии, конкретнее к производству литых монокристаллических многополюсных постоянных магнитов с высокой магнитной энергией.

Известен способ изготовления литых монокристаллических многополюсных постоянных магнитов, включающий выращивание отливки методом зонного переплава поликристаллического слитка на затравке из отдельных монокристаллических элементов так, чтобы кристаллографические оси LiOOl полюсных элементов совпали с осями полюсов, а соответствующие кристаллографические оси межполюсных элементов -с направлениями магнитного потока между полисами; термомагнитную обработку при совмещении кристаллографических осей 1003 по наружной поверхности отливки с центрами полюсов источника магнитного поля и последующую механическую обработКУ 11.

Недостатком известного способа яв-г ляется низкая магнитная энергия (3,5 млн Гс Э) и низкая стабильность энергии по сечению полюсов магнита.

Это вызвано тем, что магнитную текстуровку монокристаллической отливки магнита производят при совмещении центров многополюсного источника магнитного поля с кристаллографическими осями ЮОЗ полюсов отливки по наружной поверхности с чередованием полюсов. При такой магнитной текстуровке магнитное поле направлено по дуге между полюсами и совпадает с направлениями кристаллографических осей 100 только в поверхностной части полюсов, а далее по дуге угол отклонения увеличивается до 45° , а центральная часть полюсов отливки магнита вообще не проходит магнитную текстуровку.

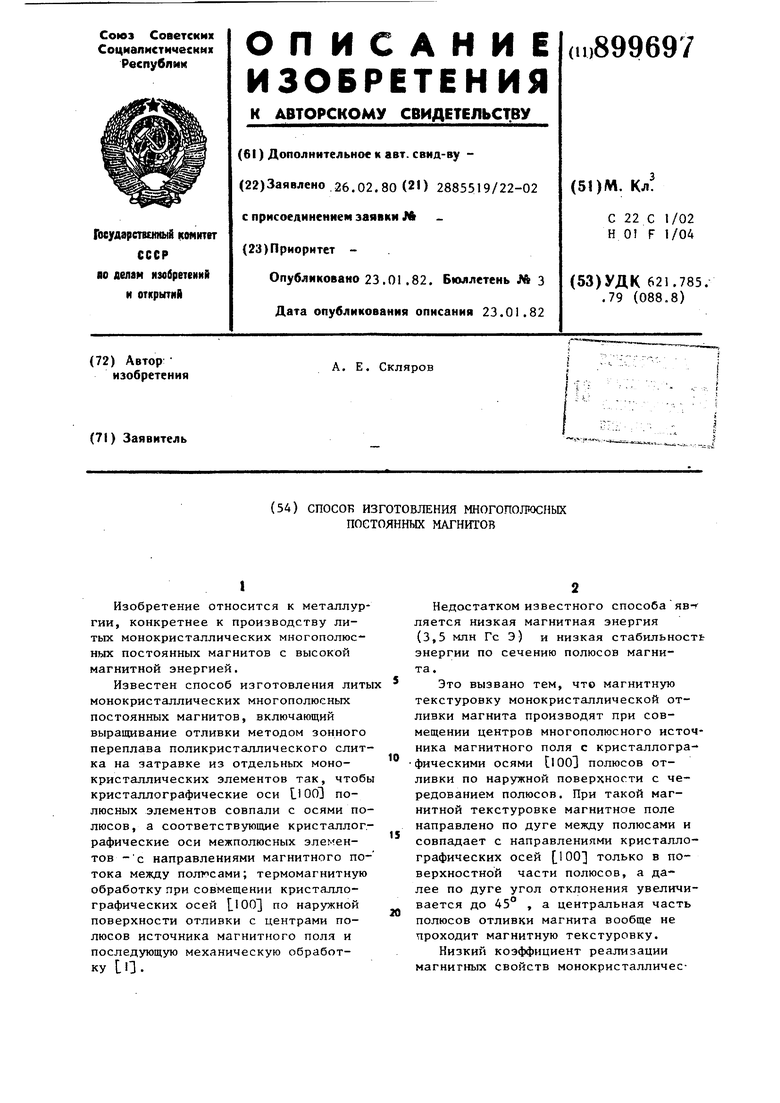

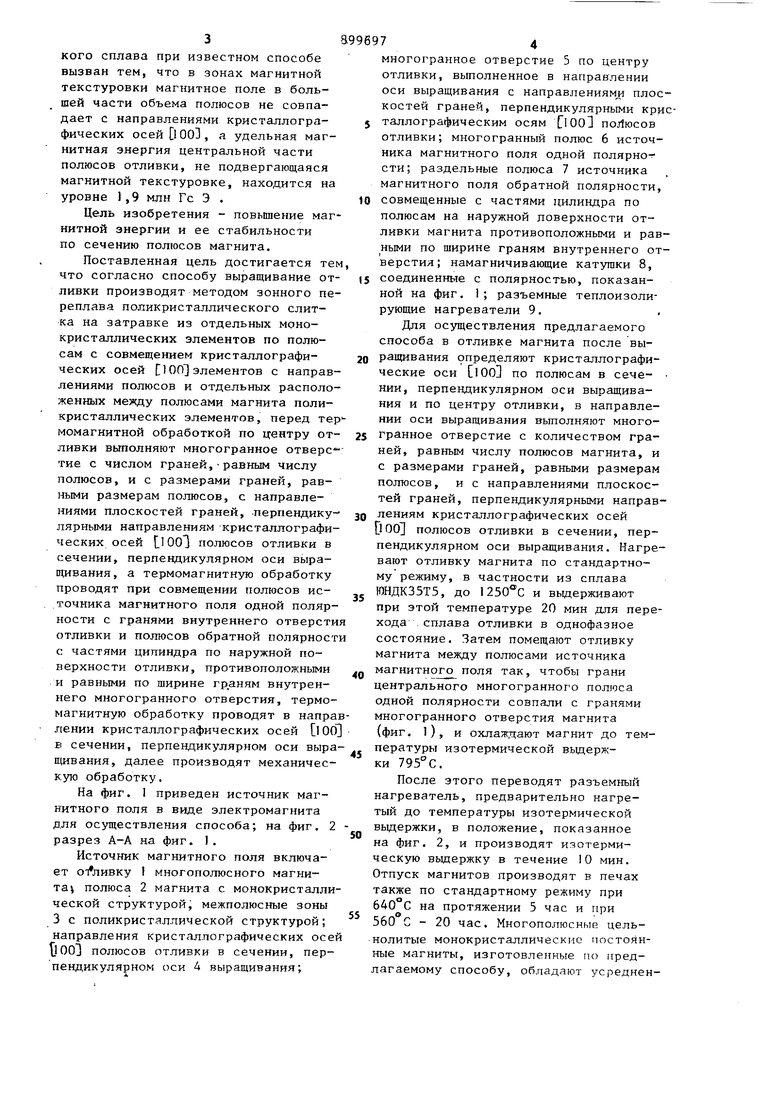

Низкий коэффициент реализации магнитных свойств монокристалличес8кого сплава при известном способе вызван тем, что в зонах магнитной текстуровки магнитное поле в большей части объема полюсов не совпадает с направлениями кристаллографических осейОООЗ, а удельная магнитная энергия центральной части полюсов отливки, не подвергающаяся магнитной текстуровке, находится на уровне 1,9 млн Гс Э . Цель изобретения - повышение магнитной энергии и ее стабильности по сечению полюсов магнита. Поставленная цель достигается тем что согласно способу выращивание отливки производят методом зонного переплава поликристаллического слитка на затравке из отдельных монокристаллических элементов по полюсам с совмещением кристаллографических осей 100 элементов с направлениями полюсов и отдельных расположенных между полюсами магнита поликристаллических элементов, перед тер момагнитной обработкой по центру отливки выполняют многогранное отверс тие с числом граней,- равным числу полюсов, и с размерами граней, равными размерам полюсов, с направлениями плоскостей граней, перпендикулярными направлениям кристаллографических осей LIOG полюсов отливки в сечении, перпендикулярном оси выращивания, а термомагнитную обработку проводят при совмещении полюсов источника магнитного поля одной полярности с гранями внутреннего отверсти отливки и полюсов обратной полярност с частями цилиндра по наружной поверхности отливки, противоположными и равными по ширине гр.аням внутреннего многогранного отверстия, термомагнитную обработку проводят в напра лении кристаллографических осей ЕЮО в сечении, перпендикулярном оси выра щивания, далее производят механическую обработку. На фиг. I приведен источник магнитного поля в виде электромагнита для осуществления способа; на фиг. 2 разрез А-А на фиг. 1. Источник магнитного поля включает от ливку 1 многополюсного магнита i полюса 2 магнита с монокристалли ческой структурой, межполюсные зоны 3 с поликристаллической структурой; направления кристаллографических осе tJOO полюсов отливки в сечении, перпендикулярном оси 4 выращивания; 74 многогранное отверстие 5 по центру отливки, выполненное в направлении оси выращивания с направлениям плоскостей граней, перпендикулярными кристаплографическим осям flOOl по:1юсов отливки; многогранный полюс 6 источника магнитного поля одной полярности; раздельные полюса 7 источника магнитного поля обратной полярности, совмещенные с частями цилиндра по полюсам на наружной поверхности отливки магнита противоположными и равными по ширине граням внутреннего отверстия; намагничивающие катугаки 8, соединенные с полярностью, показанной на фиг. 1; разъемные теплоизолирующие нагреватели 9. Для осуществления предлагаемого способа в отливке магнита после выращивания определяют кристаллографические оси ЮОЗ по полюсам в сече- НИИ, перпендикулярном оси выращивания и по центру отливки, в направлении оси выращивания выполняют многогранное отверстие с количеством граней, равным числу полюсов магнита, и с размерами граней, равными размерам полюсов, и с направлениями плоскостей граней, перпендикулярными направлениям кристаллографических осей УООЗ полюсов отливки в сечении, перпендикулярном оси выращивания. Нагревают отливку магнита по стандартному режиму, в частности из сплава ЮНДК35Т5, до и вьщерживают при этой температуре 20 мин для перехода , сплава отливки в однофазное состояние. Затем помещают отливку магнита между полюсами источника магнитного поля так, чтобы грани центрального многогранного полюса одной полярности совпали с гранями многогранного отверстия магнита (фиг. 1), и охлаждают магнит до температуры изотермической вьздержки 795°С. После этого переводят разъемный нагреватель, предварительно нагретый до температуры изотермической выдержки, в положение, показанное на фиг. 2, и производят изотермическую вьщержку в течение 0 мин. Отпуск магнитов производят в печах также по стандартному режиму при 640 С на протяжении 5 час и при 560 С - 20 час. Многополюсньш цельнолитые монокристаллические постоянные магниты, изготовленные гю предлагаемому способу, обладают усредненной no объему полюсов удельной магнитной энергией на уровне 12 млн,Г 3 вместо 5,5 млн. Г Э, получаемой на литых монокристаллических многополюсных постоянных магнитах из этого же сплава, изготовленньк по извес ному способу и стандартам режима тер момагнитной обработки. Выполнение межполюсных участков с поликристаллической структурой по предлагаемому способу повьшает магни ную анизотропию в направлении полюсов и уменьшает межполюсные магнитные потоки рассеяния, Предлагаемый способ может быть пр менен на всех предприятиях, изготавливающих цельнолитые монокристаллические многополюсные постоянные магниты . Формула изобретения Способ изготовления многополюсных постоянных магнитов, включающий выращивание отливки методом зонного переплава поликристаллического слитка на затравке из отдельных монокристаллических элементов по полюсам с совмещением кристаллографических осей СЮО элементов с направлениями полюсов, термомагнитную обработку в направлении кристаллографических 100 осей 100 в сечении, перпендикулярном оси выращивания, и механическую обработку, отличающийся тем, что, с целью повышения.магнитной энергии и ее стабильности по сечению полюсов магнита, выращивание отливки производят на затравке из отдельных монокристаллических элементов и отдельных расположенных между полюсами магнита поликристалшических элементов, перед термомагнитной обработкой по центру отливки выполняют в направлении оси выращивания многогранное отверстие с числом граней, равным числу полюсов, с размерами граней, равными размерам полюсов у, и с направлениями плоскостей граней, перпендикулярными направлениям кристаллографических осей ЮО полюсов отливки в сечения, перпендикулярном оси выращивания, а термомагнитную обработку проводят при совмещении полюсов источника магнитного поля одной полярности с гранями внутреннего отверстия отливки и полюсов обратной полярности с частями цилиндра по наружной поверхности отливки, протиповоложными и равными по ширине граням внутреннего многогранного отверстия. Источники информации. принятые во внимание при экспертизе , Авторское свидетельство СССР № 532260, кл. С 22 С 1/02, Н 01 F 1/04, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕТЫРЕХПОЛЮСНЫХ ПОСТОЯННЫХ МАГНИТОВ | 1973 |

|

SU379662A1 |

| Устройство для термомагнитнойОбРАбОТКи МНОгОпОлюСНыХ КОльцЕВыХпОСТОяННыХ МАгНиТОВ элЕКТРичЕСКиХМАшиН | 1979 |

|

SU819829A1 |

| Устройство для термомагнитной обработки многополюсных магнитов статоров электрических машин | 1976 |

|

SU554562A1 |

| Устройство для получения отливокКОльцЕВыХ МАгНиТОВ НАпРАВлЕННОйКРиСТАллизАциЕй | 1979 |

|

SU839681A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВА FE-CO-CR-MO | 1990 |

|

RU1723853C |

| Устройство для измерения термомагнитной добротности | 1977 |

|

SU661659A1 |

| Устройство для намагничивания много-пОлюСНыХ МАгНиТОВ элЕКТРичЕСКиХМАшиН | 1979 |

|

SU819828A1 |

| Способ выплавки с направленной кристаллизацией магнитного сплава системы Fe-Al-Ni-Co | 2017 |

|

RU2662004C1 |

| МНОГОПОЛЮСНЫЙ РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ПОСТОЯННЫМИ МАГНИТАМИ | 1985 |

|

SU1731012A1 |

| Индуктор для термомагнитной обработки и намагничивания многополюсных роторных магнитов | 1989 |

|

SU1690001A1 |

Авторы

Даты

1982-01-23—Публикация

1980-02-26—Подача