(54) КАТОД ГАЗОРАЗРЯДНЫХ ЛАМП

| название | год | авторы | номер документа |

|---|---|---|---|

| Катод газоразрядной лампы | 1973 |

|

SU455398A1 |

| Электродный узел для газоразрядных ламп высокого и сверхвысокого давления | 1981 |

|

SU1078503A1 |

| Материал для металлокерамического катода | 1974 |

|

SU620229A3 |

| КАТОД ГАЗОРАЗРЯДНОГО ПРИБОРА | 1971 |

|

SU299891A1 |

| Короткодуговая газоразрядная лампа высокого и сверхвысокого давления | 2021 |

|

RU2806877C2 |

| Электрод газоразрядного источника широкодиапазонного оптического излучения (варианты) | 2024 |

|

RU2836861C1 |

| Электродный узел газоразрядной лампы | 1981 |

|

SU964788A2 |

| МЕТАЛЛОПОРИСТЫЙ ПРОПИТАННЫЙ КАТОД ДЛЯ МАГНЕТРОНА | 2007 |

|

RU2342732C1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1973 |

|

SU393781A1 |

| Материал для катода | 1975 |

|

SU619981A1 |

I

Изобретение относится к электротехнической промышленности и может быть использовано в газоразрядных устройствах, в частности в коеноновых лампах сверхвысокого давления с короткой дугой, работающих на постоянном токе.

Известны катоды газоразрядных короткодуговых ламп, состоящие из сплощного стержня с конической формой рабочего конца, для изготовления которых применяют прутки из вольфрама с эмиссионноактивными присадками окислов тория, лантана, иттрия и др. 1.

Размеры катодов определяются мощностью дуги и должны обеспечивать необходимые условия охлаждения, поддерживая температуру на уровне 2400-2800°С. Поэтому для мощных ламп необходимы катоды больщого диаметра (свыще 10 мм).

Наиболее близким по технической сущности является комбинированный катод газоразрядных ламп, состоящий из вольфрамового керна с присадками тугоплавких окислов, на наружной поверхности которого укреплен коаксиальный радиатор из пористого вольфрама. Плотность радиатора составляет 17,0-18,2 г/см, что соответствует 88- 94% от теоретической, а чистота вольфрама в радиаторе не превышает 99,7 вес. %. Радиатор изготавливают напрессовыванием на наружную поверхность керна порошкообразного вольфрама и затем подвергают спеканию 2.

Известный катод обладает следующими недостатками:

10 мала (контакт в точках). Это приводит к скалыванию радиатора при обработке катода до нужной конфигурации вследствие низкой прочности радиатора. Брак по этой причине достигает 30%.

15

Цель изобретения - снижение брака при изготовлении ламп, увеличение срока их службы и стабилизация светового потока.

Указанная цель достигается тем, что в катоде газоразрядной лампы, состоящем из вольфрамового керна с присадками тугоплавких окислов, на наружной поверхности которого укреплен коаксиальный радиатор из пористого вольфрама, радиатор выполнен из газофазного вольфрама с плотностью 98- 99,99% от теоретической.

Кроме того, радиатор выполнен из вольфрама с содержанием примесей, не превышающим предел их растворимости в вольфраме при рабочих температурах катода. Для катодов с конической формой рабочего конца радиатор выполняется текстурированным с преимущественным расположением кристаллографической оси (100) по радиусу.

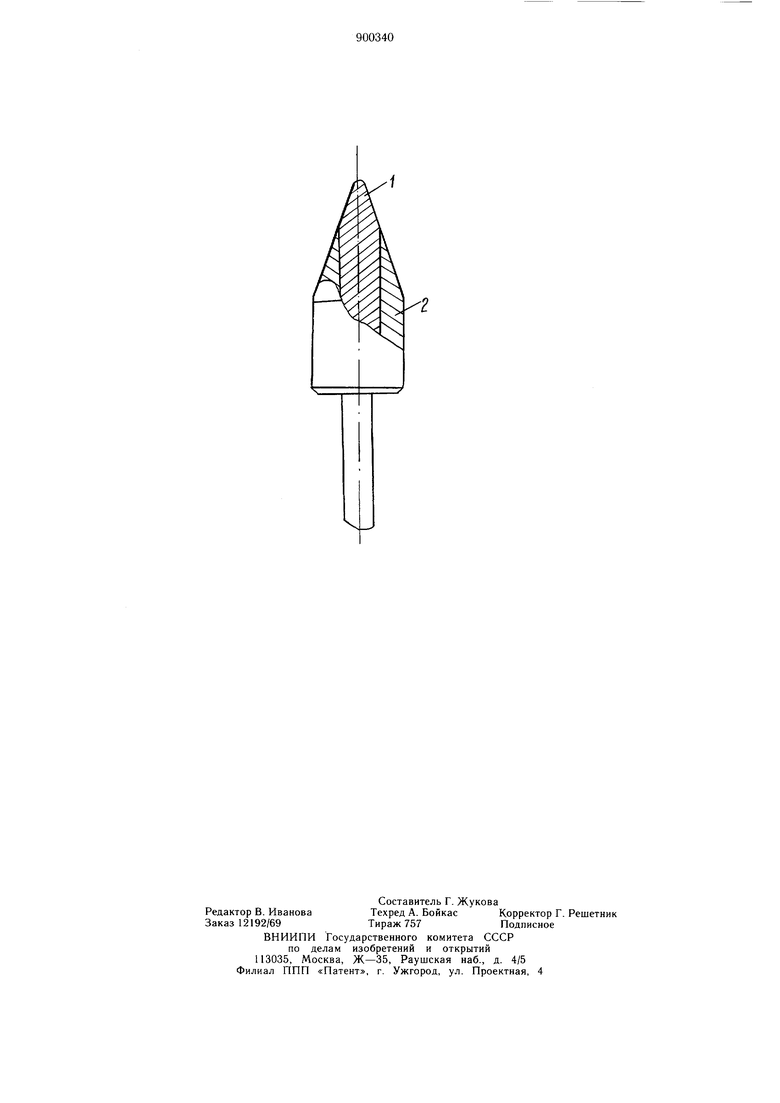

На чертеже изображен катод газоразрядной лампы, общий вид.

Катод состоит из вольфрамового керна 1 с присадками тугоплавких окислов и радиатора 2 из плотного вольфрама.

Повышение плотности радиатора до 98- 99,99% от теоретической приводит к значительному увеличению площади контакта между отдельными кристаллитами вольфрама. В результате прочность межзеренных границ возрастает настолько, что при обработке радиатора резанием происходит не отделение зерен вольфрама друг от друга (как в известном радиаторе), а разрушение происходит по объему кристаллитов. Прочность радиатора в целом резко возрастает и брак при обработке катодов снижается. При плотности вольфрама менее 95% от теоретической принципиально меняется характер разрушения при обработке резанием. Разрушение происходит в основном по границам зерен, площадь контакта которых мала, что приводит к снижению прочности радиатора и увеличению брака при обработке. При увеличении плотности радиатора из вольфрама от 95 до 98% от теоретической происходит постепенное изменение схемы разрушения при резании от межзеренного к разрушению по объему кристалла. Повышение плотности выше 99,99% от теоретической становится экономически неоправданным. Для уменьшения усилий, развиваемых при резании плотного вольфрама, и дополнительного снижения брака при обработке катодов до требуемой конфигурации, необходимо чтобы содержание примесей в вольфрамовом радиаторе было ниже предела их

растворимости в вольфраме при рабочих температурах катода, что соответствует чистоте вольфрама более 99,95%. Если концентрация примесей превышает предел их растворимости, то они образуют в объеме металла характерные фазы карбидов, силицидов, боридов и т. д., которые увеличивают твердость вольфрама и его хрупкость. В результате возрастают усилия при резании и соответственно брак при обработке катодов. В результате сочетания двух рассмотренных

признаков (плотность радиатора 98-99,99% от теоретической и содержание примесей ниже предела их растворимости) брак при обработке катодов снижается до 5%, в то время как для- известного технического решения он достигал .

Сочетание рассмотренных выше двух признаков одновременно обеспечивает увеличение срока службы лампы за счет снижения испаряемости примесей из катода. В случае, когда примесь растворяется в вольфраме,

скорость ее испарения (Уркп) пропорциональна мольной доле примеси в растворе (Nnp) и выражается уравнением

Vncn KNnp-Pnp, где К -константа;

РПР - давление насыщенного над примесью, когда она присутствует как самостоятельная фаза. Эта величина возрастает с увеличением температуры. Присутствие примесей в виде раствора в

вольфраме при содержании менее 0,05% обеспечивает низкую скорость ее испарения из катода. Если же примесь присутствует в количествах, превышающих ее растворимость в вольфраме при рабочих температуpax катода, она образует самостоятельную фазу (т. е. ) и скорость испарения возврастает на несколько порядков. Далее, повышение плотности радиатора увеличивает его теплопроводность (по сравнению с известным), т. е. улучшает отвод тепла и

снижает его температуру. В результате снижается величина Рпр и, следовательно, скорость испарения примесей.

Преимущественное расположение кристаллографической оси (100) вольфрама по

радиусу радиатора при образовании конической формы рабочего конца электрода с углом при вершине 60-120° приводит к выводу на поверхность, обращенную в сторону

другого электрода, преимущественно плотно упакованных кристаллографических плоскостей вольфрама, обладающих высокой работой выхода электродов. В результате не происходит расщирение разряда и повышается светоотдача ламп. Однако кристаллографические плоскости с высокой плотностью упаковки атомов одновременно обладают повыщенной способностью адсорбировать эмиссионно-активные присадки (ThOj, YzOs, LajOj и др.), которые способствуют поддержанию разряда. Поэтому для эффективной работы плотноупакованных плоскостей вольфрама, необходимо резко затормозить диффузию присадок из керна в радиатор, что достигается в результате использования радиатора высокой плотности (98-99,99% от теоретической). В этом случае исключается самый интенсивный вид диффузии - поверхностная диффузия. Следующий по интенсивности вид диффузии - граничная диффузия на 1-3 порядка медленнее поверхностной диффузии. Таким образом, повыщение светоотдачи ламп достигается в результате совокупного использования трех признаков, а именно конической формы рабочего конца катода, расположения кристаллографической оси (100) вольфрама в радиаторе преимущественно по радиусу, плотности радиатора из вольфрама 98-99,99% от теоретической.

Пример. На керне из вольфрама марки ВТ-50 диаметром б мм образован коаксиальный радиатор толщиной 3 мм из вольфрама с радиальной текстурой (100), плотностью 19,3 г/смЗ и чистотой 99,97%.

Формирование радиатора производилось путем нагревание керна до 750 ± 50°С в токе водорода и последующего пропускания газообразной смеси гексафторида с водородом вдоль нагретой поверхности керна. Для получения плотного прочно сцепленного с кернОм осадка вольфрама с указанной выще текстурой газовая смесь в начале процесса состояла из 35 ± 5% мольных WFe и 65 ± 5% мольных водорода. Через 10- 20 мин после начала процесса температура керна снижалась до 550 ± 50°С, а содержание WFe в газовой смеси - до 20 ± 5% мольных (остальное водород). Процесс осаждения продолжался 6 ч.

Полученный стержень диаметром 12 мм обрабатывали на токарном станке до требуемых размеров катода с конической формой рабочего конца.

Катоды испытывали в ксеноновых короткодуговых лампах сверхвысокого давления мощностью 5 кВт в течение 500 ч. Спад светового потока за весь период испытаний составил 11,2-19/о и лампы продолжали работать. Эрозия катода за весь ресурс работы составила менее 0,5 мм.

Аналогичные испытания с использованием катодов известной конструкции показали, что продолжительность работы ламп не превышает 400 ч, при этом спад светового потока достигал 40%, а эрозия катода составляла более 1,5 мм.

Формула изобретения

рабочий конец катода выполнен коническим с углом при вершине 60-120°, а радиатор - текстурированным с преимущественным расположением кристаллографической оси (100) по радиусу.

Источники информации,

принятые во внимание при экспертизе 1. Амосов В. М. и др. Электродные материалы на основе тугоплавких металлов. М., «Металлургия, 1976, с. 181 -187. 2. Патент США № 3231331, кл. 313-347, опублик. 1966 (прототип).

Авторы

Даты

1982-01-23—Публикация

1980-03-04—Подача