Изобретение относится к способам удаления влаги и продуктов флотации каменных углей и других полезных ископаемых и может найти применение на углеобогатительных фабриках угольнсЛ промышленности черной металлургии, а также в горнодобывающей промышленности. Известен способ обезвоживания вла ных материалов путем нагрева их в жидкой среде под давлением, выше давления насыщенного водяного пара 1.1 Недостатком этого способа является применение дорогостоящего оборудования, работающего под давлением. Известен способ обезвоживания кон центрата, по которому в него добавля ют нефть с последующим перемешиванием и отделением в испарителе жидкой части от твердой 21 . Недостатками этого способа являются дополнительные затраты на после дующий нагрев флотоконцентрата и реа гента для испарения последнего. Наиболее близким по технической сущности к предлагаемому является способ, заключающийся в нагревании продуктов теплоносителем. По этому способу для обезвоживания продуктов обогащения их нагревают до 60-80 С газовым теплоносителем с температурой , например в барабанной сушилке 31. Недостатками способа являются его дороговизна и сложность, связанные с необходимостью строительства громоздкой установки и использования сложной аппаратуры, а также получения высокотемпературного теплоносителя, кроме того оперативное регулирование конечной влажности продукта трудно осуществить. Цель изобретения - снижение себестоимости процесса, а также обеспечение возможности регулирования конечной влажности обезвоженного продукта.

Поставленная цель достигается тем что продукты предварительно смешивают с неорганической солью, образующей, кристаллогидрат, а нагревание ведут до температуры плавления кристаллогидрата.

Температуру нагрева выдерживают в пределах 10-70 С.

Неорганическую соль, образующую кристаллогидраты, вводят в количестве, обеспечивающем ее соотношение с бодой, содержащейся в продукте флотации угля, в пределах 1:1,6-1:3.

При температуре нагрева смеси ниже соль кристаллогидратов практически не отделяется от продуктов флотации, а нагрев смеси выше нецелесообразен, так как соли кристаллогидратов с вышеуказанной тепературой плавления применять нерационально, так как при этом удерживается и усложняется процесс обез вожи в а ни я.

Снижение соотношения соли и воды незначительно снижает конечную влажность обезвоживаемого продукта, увеличение этого соотношения нецелесообразно, так как при этом продук доводят до воздушно-сухого соотношения, что не требуется для его дальнейшего использования. Так, например, при использовании продуктов флотации с влажностью 10-1 в шихте для коксования в количестве 20 получают смесь с влажностью 8-10, что соответствует нормативным требованиям.

Способ осуществляют следующим образом.

В продукте флотации измеряют количество воды, вводят соответствующее количество неорганической соли, образующей кристаллогидрат, и нагревают до температуры, соответствующей температуре плавления использованной соли. Затем продукт фильтрую при температуре нагрева.

При мер 1. Флотоконцентрат, имеющий W 25, зольность 95, крупность 0,5-0,7 смешивают с тиосульфатом Na(NatSjO,) в соотношении соль: вода - 2:1 при обычной температуре, затем смесь флотоконцентрата с солью нагревают до температуры плавления (Ббс) NajiSjCj-SH О и отфильтровывают при этой же температуре, используя фильтрующую воронку с обогревом, таким образом, отделяя расплав кристаллогидрата от проДУ та флотации.

В качестве фильтрующего элемента используется металлическая сетка с размером ячейки 0,2 мм.

Воронку соединяют с колбой для s фильтрования под вакуумом и отделяют жидкий расплав от твердой фазы при вакууме бОО мм рт.ст.Фильтрование ведут до полного прекращения капельного удаления жидкости. Осадок 0 представляют собой обезвоженный Флотоконцентрат, фильтрат - расплав кристаллогидрата, который повторно - после регенерации используется для обезвоживания.

П р и м е р 2. В качестве обезвоженного агента использовали (. 1 ОНjO в соотношении соль: вода в продуктах флотации 1:1...

Температура нагрева смеси .

При мер 3. В качестве обезвоживающего агента использовали СаС1, в соотношении соль:вода в продуктах флотации 1:1... Температура нагрева смеси 35°С.

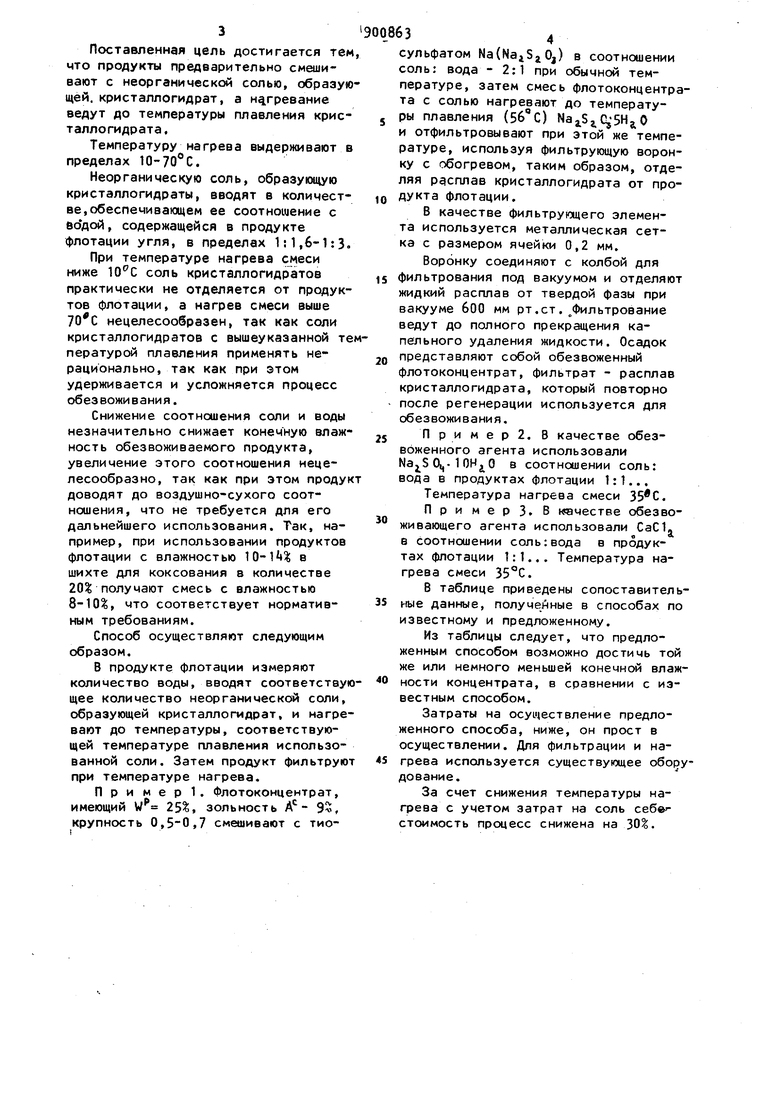

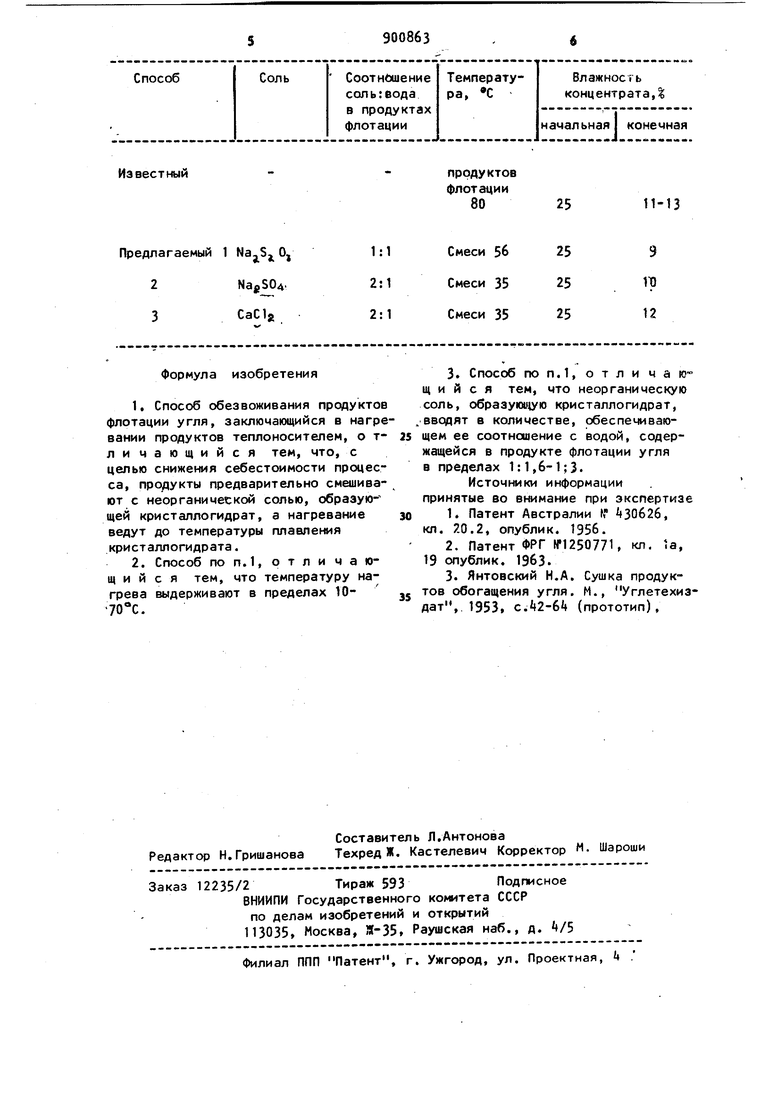

В таблице приведены сопоставитель5 ные данные, полученные в способах по известному и предложенному.

Из таблицы следует, что предложенным способом возможно достичь той же или немного меньшей конечной влажо ности концентрата, в сравнении с известным способом.

Затраты на осуществление предложенного способа, ниже, он прост в осуществлении. Для фильтрации и на5 грева используется существующее дование.

За счет снижения температуры нагрева с учетом затрат на соль себе стоимость процесс снижена на 301.

Известный

продуктов флотации

8025

11-13

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| СПОСОБ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ПЕННОГО КОНЦЕНТРАТА ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ВОДНЫХ ПУЛЬП И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647734C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1997 |

|

RU2123475C1 |

| Состав для обезвоживания продуктов флотации | 1980 |

|

SU966041A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2009 |

|

RU2402488C1 |

| Способ обезвоживания продуктов флотации | 1980 |

|

SU874089A1 |

| СПОСОБ СУШКИ ПРОДУКТОВ ОБОГАЩЕНИЯ УГЛЕЙ | 1996 |

|

RU2112781C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2008 |

|

RU2370836C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ДЫХАТЕЛЬНОЙ ГАЗОВОЙ СМЕСИ В СРЕДСТВАХ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 2006 |

|

RU2330697C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГАЛОГЕНИДСОДЕРЖАЩЕГО ФЛЮСА ДЛЯ ОБРАБОТКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2017 |

|

RU2657680C1 |

Формула изобретения

Источники информации принятые во внимание при экспертизе

Авторы

Даты

1982-01-30—Публикация

1980-04-02—Подача