Изобретение относится к технике обезвоживания солей и может быть использовано в металлургии магния при подготовке сырья к электролизу, в производстве калийно-магниевых удобрений, в подготовке реагентов для закачки в нефтяные пласты и др.

Известен способ обезвоживания карналлита во вращающейся печи при противотоке газов и материала (см. а.с. N 701084 с приоритетом от 13.07.77, кл. C 01 F 5/34). С горячего конца печи выгружают обезвоженный карналлит, содержащий до 5% H2О и до 3% MgO. Недостатком способа является его сложность, т.к. необходимо дополнительно обезвоживать 20-25% мелких фракций, отделяемых в аппаратах пылеулавливания.

Широко известны способы обезвоживания карналлита в многокамерных печах (см. а.с. 182704, кл. 12 m 5/34, опуб. 09.06.66, бюл. N 12, а.с. 258107, кл. 82 a 1/02, 82 a, 25/10, опубл. 20.11.69, бюл. N 36, а.с. 393362, кл. C 22 d 3/08, опубл. 10.08.73, бюл. N 33, а.с. 705831, кл. C 01 F 5/34, C 25 C 3/04 с приоритетом от 18.08.75).

В известных способах обезвоживание карналлита ведут в кипящем слое в многокамерных аппаратах в интервале температур 130-300oC при перекрестном движении материала и теплоносителя.

Известные способы отличаются сложностью, т.к. при перетоке материала из одной камеры в другую происходит его комкование и необходимо применять специальные технические решения, направленные на устранение этого явления, что в свою очередь ведет к усложнению способа.

Известен способ обезвоживания синтетического карналлита, содержащего хлористый магний - прототип (см. а.с. N 950678, кл. C 01 F 5/34, опубл. 15.08.82, бюл. N 30). Способ предусматривает обезвоживание продукта, загрязненного хлоридами магния и кальция греющими газами в многокамерном аппарате, при этом в загрузочной камере дегидратацию продукта ведут до содержания в нем 3,0 - 4,5 моль воды на 1 моль хлористого магния. Дегидратация карналлита обеспечивается за счет перераспределения площадей в камерах аппарата кипящего слоя и скорости греющих газов, которая неизбежно снижается с 2 до 1,1 раза. Температуру газов под решеткой в загрузочной камере поддерживают на уровне 350 - 370oC, что на 30o выше, чем в других известных способах. Площадь распределительной решетки в загрузочной камере в 1,5 - 3,0 раза увеличивают по сравнению с последующими камерами.

Греющие газы подают в слой со скоростью 0,5 м/с на все сечение газораспределительной решетки, а количество материала, находящегося в кипящем слое в первой ступени должно превышать количество исходного продукта, загружаемого в печь в течение получаса.

Из приведенных данных видно, что известный способ отличается сложностью в реализации, т.к. требует использования многокамерного аппарата сложной конструкции, при этом необходимо строго поддерживать температурный и газодинамический режим, который меняется от камеры к камере. Применение многокамерных аппаратов не исключает заплавления решетки, т.к. переток комков через перегородки затруднителен, а следовательно, в отдельных секциях возможно их накопление.

Предлагаемое изобретение позволяет упростить процесс без снижения качества товарной продукции.

Это достигается тем, что в отличие от известного способа, включающего многостадийную сушку продукта в аппарате кипящего слоя с понижением скорости газов в слое на последующих стадиях сушки 1,1-2,0 раза с обезвоживанием его и частичной дегидратацией на первой стадии и получением целевого продукта с влажностью до 5% и MgO менее 3% на последней стадии, обезвоживание карналлита ведут в двух раздельных аппаратах кипящего слоя, при этом в первом аппарате продукт обезвоживают до содержания MgCl2 в нем не более 42% при 140-160oC и скорости газов в слое до 3 м/с, а во втором аппарате - при 200-240oC и скорости газов до 2,5 м/с.

Сущность способа состоит в следующем.

В отличие от известного способа, где обезвоживание карналлита ведут в многокамерных аппаратах кипящего слоя со скачкообразным от камеры к камере понижением скорости газов в слое с 2,0-1,1 раза при температуре газов под решеткой 350-370oC, по предлагаемому способу обезвоживание ведут в двух раздельных аппаратах кипящего слоя, при этом в первом аппарате продукт обезвоживают до содержания MgCl2 не более 42% при 140-160oC, а во втором аппарате - при 200-240oC с получением целевого продукта.

Проведенные нами исследования показали, что при осуществлении процесса по предлагаемому способу в первом аппарате при непрерывной подаче на сушку синтетического карналлита с регулировкой его расхода по температуре в интервале 140-160oC устанавливается устойчивое равновесие между паровой средой в отходящих газах и содержанием кристаллизационной воды в обезвоживаемом карналлите. Благодаря этому равновесию образуется смесь кристаллогидратов переменного состава с общим содержанием воды менее 3 моль, при этом спекания карналлита не происходит, а отдельные комки, образующиеся от неравномерности подачи исходного материала либо на складе и при его транспортировке в результате слеживаемости сырого карналлита, непрерывно выводятся из печи вместе с обезвоженным в первой печи продуктом.

Установлено, что в результате установившегося равновесия образуется продукт с содержанием хлорида магния 40,5-4,02%, при этом отсутствуют четкие границы перехода высших кристаллогидратов в низшие, а следовательно, нет условий для комкообразования за счет плавления кристаллогидратов.

Повышение температуры свыше 160oC в слое в первом аппарате ведет к замедлению роста содержания хлоридов магния в обезвоженном продукте, однако при этом резко возрастает гидролиз хлорида магния, что не позволяет получить продукт, отвечающий требованиям магниевой промышленности.

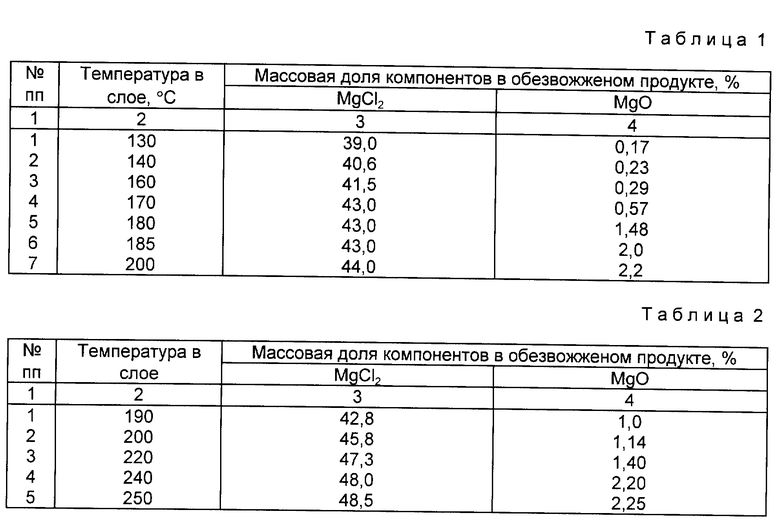

В табл.1 приведены экспериментальные данные по обезвоживанию карналлита в аппарате кипящего слоя.

Из приведенных данных видно, что с повышением температуры в слое качество обезвоженного продукта, полученного в однокамерном аппарате, резко ухудшается из-за его загрязнения окисью магния следствие гидролиза хлорида магния, а снижение температуры в слое ведет к образованию высших кристаллогидратов карналлита, наличие которых при последующем обезвоживании продукта во втором аппарате приведет к повышенному гидролизу хлорида магния.

В отличие от известного способа, где скорость греющих газов составляет 0,5 м/с, скорость газов по предлагаемому способу достигает 3 м/с (рабочий интервал 2,5 - 3,0 м/с).

Предлагаемая скорость газов способствует быстрой эвакуации образующихся паров воды из "кипящего" слоя, а также равномерности кипения даже в сравнительно застойных зонах решетки, что препятствует образованию комков на решетки за счет перегрева материала в прирешеточном слое и его плавлению. При этом до 40% материала выносится из печи и улавливается циклонами, а свыше 60% - выводится через узел разгрузки печи. Работа аппарата на указанном режиме позволяет в отличие от известных способов получить продукт, идентичный по химическому составу как в циклоне, так и на выгрузке из аппарата.

Повышение скорости газа более 3 м/с ведет к увеличению нагрузки на систему пылегазоочистки и резкому падению сопротивления слоя, в результате чего возможно попадание сырого материала непосредственно на решетку и его спекание. По предлагаемому способу продукт, полученный в первом аппарате, окончательно обезвоживается до содержания влаги менее 5% и окиси магния менее 3% при 200-240oC и скорости газа - до 2,5 м/с. В табл.2 приведены составы обезвоженного карналлита в зависимости от температуры.

В отличие от известных способов, где повышение температуры слоя в изолированных камерах происходит ступенчато, а отходящие газы, содержащие влагу, направляют противотоком, насыщая их при этом парами воды, по предлагаемому способу карналлит с содержанием хлорида магния до 42% направляют во второй изолированный аппарат, в котором при температуре 200-240 oC содержание влаги в отходящих из слоя газах очень мало.

Благодаря этому приему скорость обезвоживания резко возрастает, а гидролиз хлорида магния снижается, что видно из табл.2. Кроме того, в случае образования комков в первом аппарате, во втором аппарате при температуре 200-240oC они полностью распадаются с образованием однородного по химическому и гранулометрическому составу продукта.

Повышение температуры более 240oC ведет к увеличению содержания в товарном продукте окиси магния, а ее снижение - к увеличению влажности обезвоженного карналлита.

В отличие от известных способов скорость газов по предлагаемому способу достигается 2,5 м/с (рабочий интервал 2,0-2,5 м/с). Предлагаемая скорость газа способствует тому, что свыше 60% материала выводится из печи через систему циклонов, а до 40% - через узел разгрузки. В результате аппарат работает как в режиме обезвоживания в плотном "кипящем" слое, так и в режиме сушки путем контакта отдельных частиц с отходящими газами. При этом более крупные частицы, на обезвоживание которых требуется больше времени, находятся в плотном "кипящем слое", а более мелкие, время обезвоживания которых мало, выносятся с отходящими газами, имеющими температуру на 8-10oC ниже, чем температуру в слое.

Предлагаемое техническое решение позволяет получить обезвоженный карналлит с минимальным содержанием окиси магния.

Предлагаемый способ выгодно отличается от известных, т.к. позволяет поднять в первом аппарате температуру газов под решеткой свыше 400oC, а следовательно, повысить производительность аппарата, упростить конструкцию печи и систему управления технологическим процессом, дает возможность реализовать часть продукта после первого аппарата в качестве калийно-магниевого удобрения, средства для повышения нефтеотдачи пластов при их заводнении раствором карналлита и в других отраслях.

Для повышения КПД обезвоживания отходящие газы после циклонов первого и второго аппаратов кипящего слоя используют для подогрева вторичного воздуха или щелоков на карналлитовой фабрике в соответствии с известными способами, например, путем орошения щелоками трубы Вентури в системе газоочистки.

Способ осуществляется следующим образом.

Синтетический карналлит, например, на карналлитовой фабрике АО "Уралкалий" состава MgCl2 - 32-33% и свободной влаги - до 3%, подают через загрузочное устройство в первый аппарат "кипящего слоя", где обезвоживают при температуре 140-160oC при скорости газов в слое до 3 м/с до содержания хлорида магния в продукте до 42%. Подачу сырого карналлита в "кипящем слое" регулируют в зависимости от температуры слоя, увеличивая расход, если температура растет и снижая, если температура падает. Обезвоженный продукт, который выводится из аппарата через выгрузное устройство и циклоны направляют во второй аппарат, где продукт окончательно обезвоживается при 200-240oC и скорости газов до 2,5 м/с. Разгрузка циклонов осуществляется через "мигалки", а первого и второго аппарата - автоматически по сопротивлению слоя.

Пример 1. 12 т/ч. синтетического карналлита АО "Уралкалий" состава MgCl2 - 32,3%, свободной воды - 2,9% через цепной забрасыватель подают в прямоугольную печь кипящего слоя с поверхностью решетки 5 м2 при 150oC в слое и скорости газов 2,7 м/с.

Температуру газов под решеткой поддерживают в интервале 400-420oC. Подачу карналлита регулируют путем изменения его расхода в зависимости от температуры в слое.

Расход увеличивается, если температура поднималась выше 155oC и снижается, если опускалась ниже 145oC.

Сопротивление в слое поддерживают на уровне 300-400 мм водного столба путем автоматического управления шибером разгрузочного устройства с получением продукта с содержанием MgCl2 - 41,1%, MgO - 0,25%.

Продукт из выгрузного устройства и циклонов объединяют, при этом он имеет следующий гранулометрический состав:

+0,63 мм - 0,8%; -0,63 + 0,2 мм - 51,5%;

-0,2 + 0,1 мм - 37,6%; -0,1 мм - 10,1%.

Полученный продукт подают во вторую печь кипящего слоя с поверхностью решетки 5 м2 со скоростью 13 т/ч, где обезвоживают при температуре 220oC и скорости газов под решеткой 2,3 м/с.

Подачу и разгрузку материала регулируют аналогично работе первой печи. Сопротивление в слое - 250 - 350 мм вод.ст., температуре газов под решеткой - 430oC.

Получили продукт с содержанием MgCl2 - 47,5%, MgO - 1,29% с содержанием фракций:

+0,63 мм - 0,8%; -0,63 + 0,2 мм - 40,5%

-0,2 + 0,1 мм - 32,9%; -0,1 мм - 24,8%.

КПД циклонов - 98,3% в первом аппарате и 98,9% - во втором.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1998 |

|

RU2149141C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1999 |

|

RU2169702C2 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРНАЛЛИТОВОЙ ПЫЛИ ИЗ ЦИКЛОНОВ ПЕЧИ КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2333153C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРНАЛЛИТОВОЙ ПЫЛИ, ОБРАЗУЮЩЕЙСЯ ПРИ ОБЕЗВОЖИВАНИИ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2005 |

|

RU2299178C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ИЗ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ, СОДЕРЖАЩИХ ХЛОРИСТЫЙ АММОНИЙ | 2001 |

|

RU2200704C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ В МНОГОКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ | 2000 |

|

RU2189354C2 |

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА | 1999 |

|

RU2176770C2 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТА К ЭЛЕКТРОЛИТИЧЕСКОМУ ПОЛУЧЕНИЮ МАГНИЯ И ХЛОРА | 2021 |

|

RU2763833C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ | 1997 |

|

RU2117630C1 |

Изобретение относится к технике обезвоживания синтетического карналлита путем многостадийной сушки продукта в аппарате кипящего слоя в интервале 110-250oC с получением целевого продукта с влажностью до 5% и MgO - менее 3%. Сущность процесса состоит в том, что обезвоживание карналлита ведут в двух раздельных аппаратах кипящего слоя, при этом в первом аппарате продукт обезвоживают до содержания MgCl2 в нем не более 42% при 140-160oC и скорости газов в слое до 3 м/с, а во втором аппарате - при 200-240oC и скорости газов до 2,5 м/с. Полученный продукт содержит минимальное количество MgO при одновременном упрощении процесса. 2 табл.

Способ обезвоживания синтетического карналлита, включающий многостадийную сушку продукта в аппарате кипящего слоя с обезвоживанием его и частичной дегидратацией на первой стадии и получением целевого продукта с влажностью до 5% и MgO менее 3% на последней стадии, отличающийся тем, что обезвоживание карналлита ведут в двух раздельных аппаратах кипящего слоя, при этом в первом аппарате продукт обезвоживания до содержания MgCl2 в нем не более 42% при 140 - 160oC и скорости газов в слое до 3 м/с, а во втором аппарате - при 200 - 240oC и скорости газов до 2,5 м/с.

| Способ обезвоживания синтетического карналлита, содержащего хлористый магний | 1980 |

|

SU950678A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В МНОГОКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ | 0 |

|

SU182704A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА | 0 |

|

SU233224A1 |

| Способ получения безводного хлористого магния | 1973 |

|

SU480645A1 |

| Способ обезвоживания хлористого магния | 1970 |

|

SU764606A3 |

| GB 1473562 A, 1977 | |||

| УСТРОЙСТВО ДЛЯ РЫТЬЯ ТРАНШЕЙ | 0 |

|

SU279470A1 |

| US 3395977 A, 1968. | |||

Авторы

Даты

1998-12-20—Публикация

1997-03-25—Подача