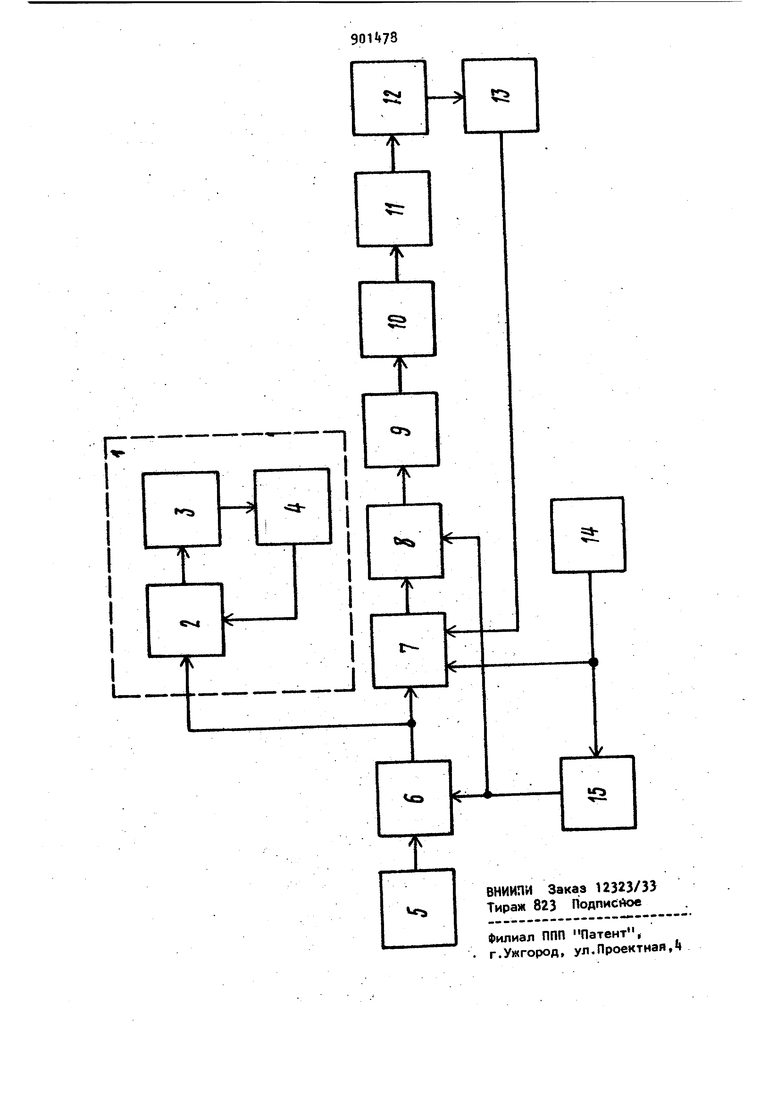

Изобретение относится к автомати зации, производственных процессов на карьерах. Известно устройство для автомати ческого управления процессом бурени шарошечными буровыми станками, кото рое включает регулируемый привод вращателя, дроссельный гидропривод подачи, серводвигатель дросселя, да чик скорости подачи и блок регулирования нагрузки СП. Недостатками устройства являются то, что им не обеспечиваются берени с минимальной энергоемкостью и защита бурового станка от чрезмерных динамических нагрузок. Наиболее близким по технической сущности к.предлагаемому является устройство автоматического управления процессом шарошечного бурения, включающее регулируемый привод вращателя, линейный гидродвигатель подачи, датчики скоростей приводов вращения и подачи, гидронасос, усилитель и три элемента сравнения 12. Основные недостатки известного устройства определяются тем, что им осуществляется подача бурового инструмента на забой с помои4ью дроссельного регулирования давления в гидросистеме привода подачи без четкого согласования скоростей вращения и подачи бурового става. При таком приводе подачи основным управляющим воздействием является давление, дополнительно регулируют скорость подачи и вращения бурового става. Следовательно, процесс бурения зависит от трех регулируемых координат, которые взаимосвязаны и, кроме того, корректируются в зависимости от уровня вибрации бурового станка, определяемого датчиком виброскорости. Очевидно, что использование в процессе . управления трех координат зatpyдняет ведение процесса бурения на оптимальном уровне, т.е. при минималь39ной энергоемкости разрушения горной породы, поскольку весьма трудно установить в процессе бурения их взаимосвязь как при визуальном наблюдении за процессом, так и с помощью средств автоматики. Кроме того, дроссельное регулирование не обеспечивает плавного регулирования скорости подачи долота на забой при резких изменениях крепости буримой породы. Например, при резком уменьшении крепости породы буровой инструмент как бы проваливается в породу, что сопровождается его закли ниванием и выходом из строя. Помимо этого, дроссельное регулирование является нелинейным и медленно действующим, поскольку регулятор давления представляет собой интегрирующее звено. Это исключает возможность построения быстродействующих, достаточ но эффективных систем защиты буровых станков от вибрации. К отмеченному следует добавить, что использование в качестве датчика вибрации датчика виброскорости также является фактором, снижающим быстродействие защиты бурового станка от вибрации, целесоо разнее измерять виброускорение, которое характеризует уровень вибрации с некоторьм опережением. Таким образом, недостатки известного устройства состоят в том, что оно не обеспечивает плавности подачи долота на забой, необходимой эффективности защиты бурового станка от вибрации, что существенно снижает его пр{wаводительноеть, не устраняет возможность заклинивания буро вого инструмента при резких изменениях крепости буримой породы, не обе печивает процесса бурения с минимал ной энергоемкостью с необходимой точ ностью, обладает малым быстродейст™ вием при работе в режиме ограничителя аибрации и других перегрузок. Цель изобретения - повышение качества управления процессом бурения Указанная цель достигается тем, что устройство снабжено датчиком виброускорения, блоком определения среднего значения виброускорения, блоком задания отношения скоростей приводов подачи и вращения и последовательно соединенными блоком коррекции скорости подачи и блоком регулирования скорости вращения гидронасоса, выход которого подключен 4 к гидронасосу, а ко входу блока коррекции скорости подачи через последовательно соединенные первый и второй элементы сравнения и усилитель подключен выход блока задания отношения скоростей приводов подачи и вращения, причем ко второму входу первого элемента сравнения и ко второму входу усилителя подключен выход блока опредения среднего значения виброускорения, ко входу которого и ко второму входу второго блока сравнения подключен выход датчика виброускорения, к третьему входу второго элемента сравнения подключен датчик скорости привода подачи, а выход первого элемента сравнения соединен с одним из входов третьего элемента сравнения, ко второму входу которого подключен датчик скорости привода вращения. На чертеже изображена блок-схема предлагаемого устройства. Устройство включает регулируемый привод 1 вращателя, состоящий из элемента 2 сравнения, двигателя 3 с элементами управления им, датчика k скорости привода вращения, блок 5 задания отношения скоростей подачи и вращения бурового става, элемент 6 сравнения контура коррекции скоростей подачи и вращения, элемент 7 сравнения привода подачи, усилитель 8 с регулируемым коэффициентом усиления, блок 9 коррекции скорости привода подачи, блок 10 регулирования скорости,вращения гидронасоса, регулируемый гидронасос 11, линейный гидродвигатель 12 подачи бурового става, датчик 13 скорости линейНОГО гидродвигателя подачи, датчик И виброускорителя, блок 15 определения среднего значения виброускорения с задатчиком уровня срабатывяния. Выход датчика виброускорения подключен ко входу элемента сравнения привода подачи и блока определения среднего значения виброускорения с задатчиком уровня срабатывания, соединенного выходом со входами усилителя с регулируемым коэффициентом усиления и элемента сравнения контура коррекции скоростей вращения и подачи, другой вход которого соединей с блоком задания отношения скоростей подачи и вращения бурового става, а выход подключен ко входу регулируемого привода вращэ эля и другому входу элемента сравнения при вода подачи, третий вход которого соединен с датчиком скорости линейного гидродвйгателя подачи, а выход подключен к цепочке последовательно соединенных блока регулирования скорости подачи, блока регулировани эксцентриситета или скорости вращения гидронасоса, регулируемого гидронасоса, линейного гидродвигате ля подачи, датчика скорости линейно го гидродвигателя подами. Устройство работает следующим об разом. На выходе блока 5 задания отношения скоростей подачи и вращения бурового става формируется сигнал, пропорциональный этому отношению. Этим сигналом, проходящим через бло 6 сравнения, задаются максимальные скорости подачи и вращения, обеспеч вающие максимальную производительность бурового станка при максималь ном отношении скоростей, т.е. при максимальном внедрении зуба шарошки в разрушаемую породу, что следует из выражения V kbcOM , где V - скорость подачи долота на забой; h - глубина внедрения зуба шарошки в породу; - скорость вращения бурового става; m - число шарошек долота; k - коэффициент, учитывающий уменьшение скорости бурени из-за неполного скалывания породы между зубьями. Из приведенной формулы i Согласно теории механического ра рушения горных пород энергоемкость разрушения минимальна при максималь ном сколе, т.е. в данном случае при максимальном значении h. Следовател но, выбором скоростей подачи и вра щения на. максимальном уровне при ма симальной глубине внедрения зуба ша рошки h достигается разрушение породы с минимальной энергоемкостью и с максимальной производительность Регулирование скоростей подачи и вращения осуществляется устройством В функции отклонения их текущих значений от заданных, которые пропорциональны выходному сигналу блока 6. Текущие значения скоростей измеряются датчиками k скорости и 13, а сигналы отклонения определяются элементами 2 и 7 сравнения Сигнал отклоне1 1Я скорости врачения от заданного значения отрабатывается приводом вращателя с блоками 3 управления им. Сигнал отклонения скорости подачи т.е. выходной сигнал блока 7, усиливается усилителем 8, преобразуется блоком 9 коррекции скорости . привода подачи с целью обеспечения необходимого качества регулирования скорости подачи, преобразуется блоками 10 регулирования эксцентриситета или скорости вращек 1я гидронасоса в изменение эксцентриситета или скорости вращения гидронасоса 11, благодаря чему изменяется его производительность, а следовательно, скорость подачи линейного гидродвигателя 12 подачи. Дааление в гидросистеме гидропривода подачи и пропорциональное ему давление долота на забой при таком регулировании скоростей подачи и вращения бурового става формируется автоматически пропорционально крепости буримой породы. Однако при бурении с минимальной энергоемкостью разрушение породы не является оптимальным в смысле динамической нагруженности бурового станка. При увеличении крепости буримой породы и больших скоростях вращения долота возрастает вибрация бурового станка, что определяется несоответствием скорости приложения усилия к породе к скорости .ее разрушения, С увеличением крепости буримой породы скорость вращения долота должна уменьшаться. Очевидно, что энергоемкость разрушения породы в этом случае необходимо сохранить на минимальном уров не, что достигается при снижении скорости вращения долота таким же снижением скорости подачи его на забой. Эта задача в устройстве pauaется блоками и 1. Увеличение уровня вибрации фиксируется датчиком 14 вибрации. Блоком 15 выявляется сигнал среднего значения виброускорения за период колебания, который при достижении заданного предела вычитается в элементе 6 из выходного сигнала блока 5- Следователь79

но, при увеличении вибрации бурового станка одновременно и в равной степени снижается как скорость вращения, так и скорость подачи, а глубина внедрения зуба шарошки остается постоянной. Давление долота на забой по-прежнему определяется крепостью буримой породы.

Дальнейшее понижение уровня вибрации может быть достигнуто некоторым снижением глубины внедрения зуба шарсш ки, т.е. отходом от критерия минимума энергоемкости разрушения, С этой целью в устройстве выходной сигнал датчика виброускорения подается в элемент 7 сравнения, благодаря чему осуществляется демпфирование колебаний скорости подачи бурового става на забой, так как сигнал виброускорения есть первая производная от сигнала виброскорости. Кроме того, как известно из теории динамики горных машин, уровень вибрации существенно зависит от параметров привода, осуществляющего подачу инструмента на забой. Особенно существенное влияние оказывает коэффициент жесткости механической характеристики привода, который зависит от коэффициента передачи разомкнутой системы управления им. Уровень вибрации снижается, если коэффициент передачи разомкнутой системы при увеличении вибрации в определенных пределах уменьшается. Использование этого фактора в устройстве осуществляется с помощью усилителя 8 с переменным коэффициентом усиления, регулируемым от выходного сигнала блока 15.

Использование изобретения позволяет повысить производительность бурового станка за счет оптимизации процесса бурения породы, повышает долговечность его работы вследствие более эффективного снижения уровня вибрации, снижает расход бурового инструмента. Согласно современным представлениям производительность бурового станка при этом возрастает на 25-501.

88

Формула изобретения Устройство для автоматического управления процессом шарошечного бурения, содержащее регулируемый

привод вращателя, датчики скоростей приводов вращения и подачи, линейный гидродвигатель подачи, гидронасос, усилитель и три элемента сравнения, отличающееся.

тем, что, с целью повышения качества управления, оно снабжено датчиком виброускорения, блоком определения среднего значения виброускорения, блоком задания отношения

скоростей приводов подачи и вращения и последовательно соединенными блоком коррекции скорости подачи и блоком регулирования скорости вращения гидронасоса, выход которого

подключен к гидронасосу, а ко входу блока коррекции скорости подачи через последовательно соединенные первый и второй элементы сравнения и усилитель подключен выход блока

задания отношения скоростей приводов подачи и вращения, причем ко второму входу первого элемента сравнения и ко второму входу усилителя подключен выход блока определения среднего значения виброускорения, ко входу которого и ко второму входу второго блока сравнения подключен выход датчика виброускорения, к третьему входу второго элемента сравнения подключен датчик скорости привода подачи, а выход первого элемента сравнения соединен с одним из входов третьего элемента сравнения, ко второму входу которого подклюмен датчик скорости привода вращения.

Источники информации принятые во внимание при экспертизе

1.Баккала Р.А и др. Система автоматизации процесса вращательного

бурекия, - Горный журнал, 19бЗ,

№ 12,

2.Буткин В.Д. и Жуковский А.А. Система автоматического управлени я процессом шарошечного бурения, - Горный журнал, 1972, № 9 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БУРЕНИЯ ПОРОДЫ С ПЕРЕМЕННЫМИ СВОЙСТВАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2582691C1 |

| Устройство автоматического регулирования режимов бурения скважин | 1978 |

|

SU751973A1 |

| Автоматический регулятор вращения и подачи бурового инструмента | 1989 |

|

SU1740645A1 |

| БУРИЛЬНАЯ МАШИНА | 1994 |

|

RU2084626C1 |

| Устройство для измерения буримости горных пород | 1989 |

|

SU1624138A2 |

| Способ управления процессом двухстадийного бурения | 1986 |

|

SU1479630A1 |

| Способ определения крепости горных пород в массиве | 1985 |

|

SU1298378A2 |

| Система автоматического регулирования осевой нагрузки частоты вращения | 1990 |

|

SU1719122A1 |

| Способ регулирования процесса бурения горных пород | 1989 |

|

SU1796769A1 |

| Устройство для автоматического управления процессом шарошечного бурения | 1985 |

|

SU1286748A1 |

Авторы

Даты

1982-01-30—Публикация

1980-04-14—Подача