Изобретение относится к контролю и управлению процессами в горной промышленности и предназначено для оптимизации режимов вращательно-ударного

бурения горных пород для буровзрывного способа горных работ.

Известен способ регулирования процесса бурения взрывных скважин, который

обеспечивает оптимальный режим за счет изменения угловой скорости бурового инструмента; значение этой величины непрерывно измеряют путем подсчета числа импульсов, поступающих за определенный промежуток времени от бесконтактного датчика, установленного на валу вращателя. Затем производится сравнение этой частоты с заданной и в цепь управления двигателем подачи выдается регулирующее воздействие, которое стабилизирует угловую скорость вращения инструмента.

Недостатком способа является то, что он предполагает детерминированную связь между механической характеристикой приводного двигателя подачи и свойствами бу- римых пород; при использовании другого приводного двигателя или при смене пород эта связь нарушается и оптимальный режим работы не будет достигнут.

Более совершенными являются способы, в которых угловая скорость вращения и осевое усилие являются независимыми друг от друга параметрами. Фирма Тамрок раз- работала способ регулирования процесса бурения взрывных скважин, который обеспечивает рациональный режим бурения за счёт изменения величины усилия подачи в зависимости от нагрузки на двигатель вра- щателя бурового инструмента и от количества воды, расходуемой на промывку скважины. В процессе бурения угловая скорость вращения инструмента увеличивается при увеличении скорости бурения. При сни- жении расхода воды уменьшается усилие подачи инструмента на забой скважины и наоборот. Система реагирует на изменение момента вращения бурового инструмента. При увеличении момента снижается усилие подачи и наоборот;

Недостатком способа является невысокая точность стабилизации нагрузки двигателя вращателя бурового инструмента и отсутствие данных по износу породоразру- шающего инструмента, который влияет на основные показатели процесса бурения.

Известен также способ регулирования процесса бурения взрывных скважин, основанный на контроле мощности, затрачивав- мой на бурение, измерении осевой нагрузки и скорости вращения бурового инструмента. При бурении на определенной скорости вращения доводят осевое усилие до величины, при которой появляются максимумы мощности, т.е. появляется сухое трение, а затем плавно снижают осевое усилие до исчезновения этих максимумов и производят бурение на этом режиме. Чтобы обеспечить оптимальную скорость, бурение ведется на

границе глубины промокаемого слоя, которая зависит от осевого усилия на коронку,

Недостатком указанного способа является неопределенность установки усилия подачи по максимуму мощности, затрачиваемой при бурении, что затрудняет оптимизацию режима работы.

Наиболее близким к заявляемому техническому решению является способ регулирования нагрузки двигателя вращателя бурового инструмента, основанный на определении и стабилизации осевого усилия подачи инструмента на забой. В процессе бурения измеряются механическая скорость бурения и мощность двигателя, приводящего маслонасос, по которым вычисляются удельные энергозатраты; на основании величины удельных энергозатрат определяется уставка для усилия подачи. Заданное значение нагрузки двигателя вращателя сравнивается с действительным и по результатам сравнения изменяется осевое усилие подачи на забой.

Этот способ принимается за прототип.

Недостатками способа является то, что вычисление удельных энергозатрат производится с большой погрешностью, поскольку регулирование осевого усилия осуществляется дросселированием масла в гидросистеме, поэтому затраты энергии на разрушение горных пород не соответствуют измеряемой (и интегрируемой во времени) мощности асинхронного электродвигателя, приводящего маслонасос.

Все это приводит к тому, что для данного способа изменение свойств буримых пород слабо влияет на удельные энергозатраты и для сохранения производительности бурового станка процесс необходимо вести на повышенных параметрах, приводящих к интенсивному износу бурового инструмента и большим затратам энергии.

Данный спрсоб затруднительно использовать при безлюдной разработке полезных ископаемых поскольку при значительной интенсивности износа бурового инструмента требуются большие затраты времени на его доставку и замену, что снижает сменную производительность бурового агрегата.

Целью настоящего изобретения является обеспечение заданной сменной производительности бурового агрегата при минимальном износе инструмента.

Указанная цель достигается тем, что в известном способе, включающем измерение механической скорости бурения и изменении осевого усилия подачи на забой, дополнительно измеряют частоту и энергию ударов коронки о забой скважины и по величине этих параметров и механической

скорости бурения вычисляют крепость породы, по которой устанавливают рациональные значения режимных параметров процесса бурения.

Определение крепости буримой поро- ды по механической скорости бурения и соответствующих ей режимным параметрам (энергии и частоты ударов коронки о забой, угловой скорости вращения коронки и осевому усилию подачи на забой) и установка рациональных (для данной крепости пород) значений режимных параметров позволяет в условиях безлюдной выемки полезного ископаемого обеспечить заданную производительность бурового агрегата, снизить износ бурового инструмента и сохранить рабочий ресурс бурового агрегата.

Поскольку крепость является одним из основных свойств горных пород, влияющих на производительность бурового агрегата, стойкость коронки, вибрацию конструкций и удельные энергозатраты, то ее определение позволяет вести процесс бурения скважин на рациональных режимах, что существенно улучшает технико-экономиче- ские показатели процесса бурения. Все операции по определению координат точки бурения, по сборке и разборке бурового ста- ва, по. выбору параметров режима бурения должны осуществляться в автоматическом режиме. Буровой агрегат оснащен гидроперфоратором, приводящим в движение буровую коронку и ударником для нанесения ударов коронкой о забой скважины. При отсутствии горнорабочего все функции управ- ления процессом бурения выполняет программируемый контроллер (ПК). Поскольку процесс вращательно-ударного бурения весьма сложен, а условия бурения и свойства буримых пород могут изменяться в широких пределах, то для обеспечения заданного цикла работ процесс бурения следует вести таким образом, чтобы сменная производительность составила 100 м (номинальная стойкость буровой коронки). Если процесс бурения вести при нерациональных значениях режимных параметров (не соответствующих свойствам буримых пород), то стойкость коронки может уменьшиться, что потребует ее замены до оконча- ния цикла работ и значительного расхода времени на доставку и замену бурового инструмента. При отсутствии горнорабочего Функции определения свойств буримых пород и установки рациональных значений ре- жимных параметров возложены на ПК.

Сущность предлагаемого способа заключается в том, что ПК по величинам механической скорости бурения и режимных параметров определяет фактическую крепость буримых пород и устанавливает рациональные режимные параметры, т.е. минимально возможные их значения, обеспечивающие номинальную стойкость буровой коронки (100 м) при заданной сменной про- изводительности бурового агрегата. Минимально возможные уровни режимных параметров обеспечивают минимальный износ буровой коронки и сохраняет рабочий ресурс бурового агрегата.

Авторами не обнаружено решений, обладающих признаками, сходными с отличительными признаками предлагаемого решения, на основании чего можно сделать вывод о соответствии предлагаемого решения критерию существенные отличия.

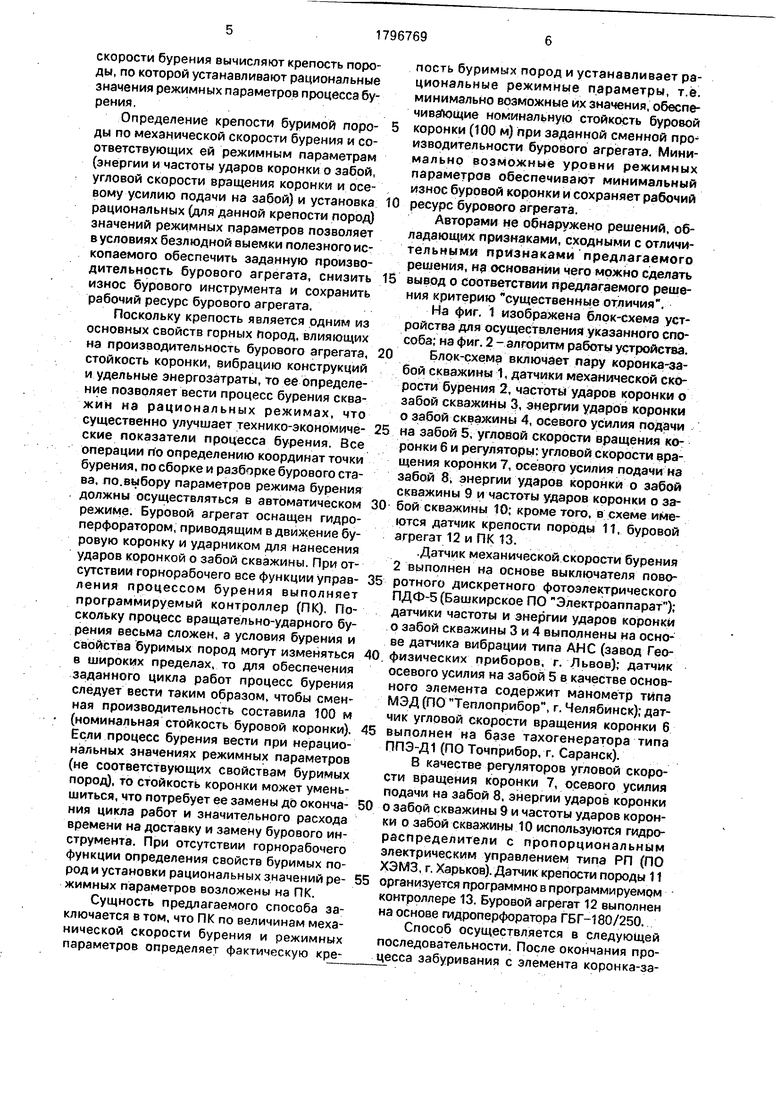

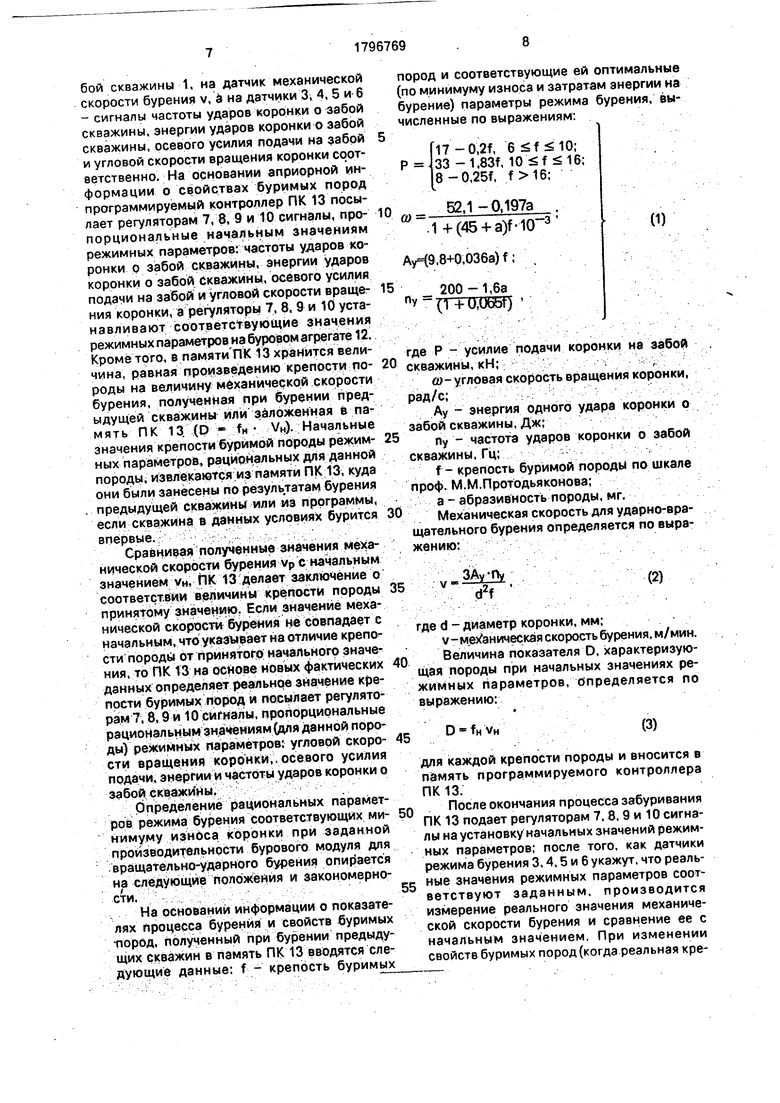

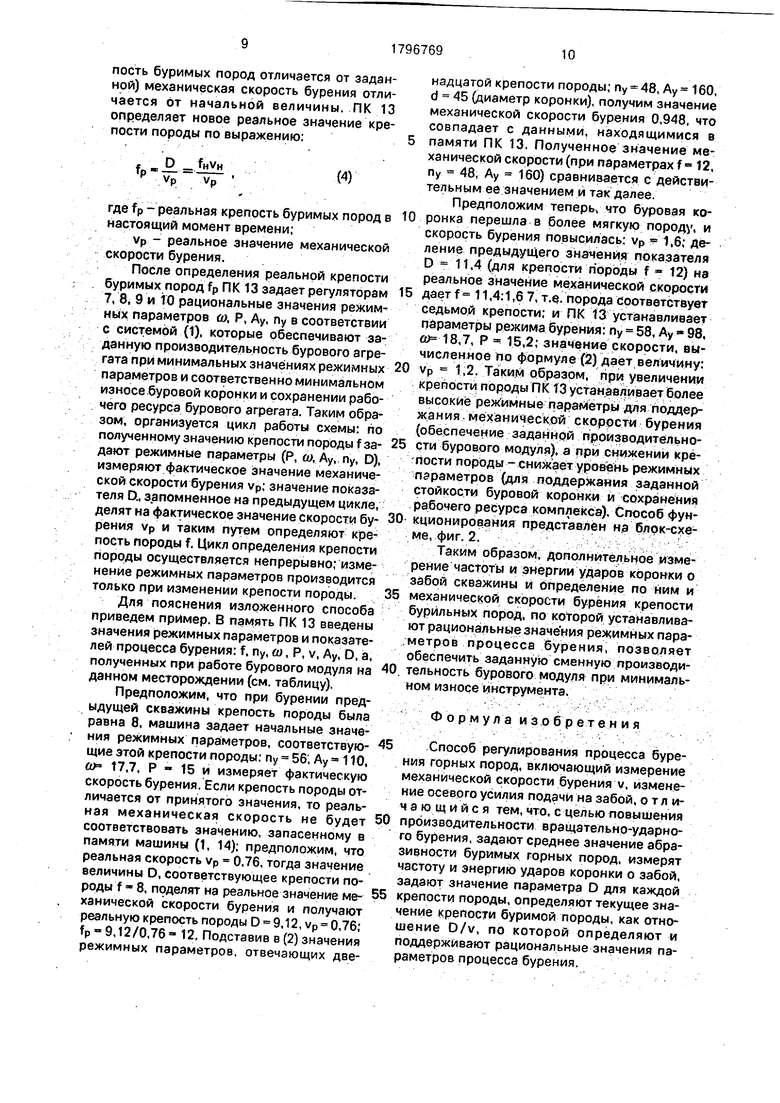

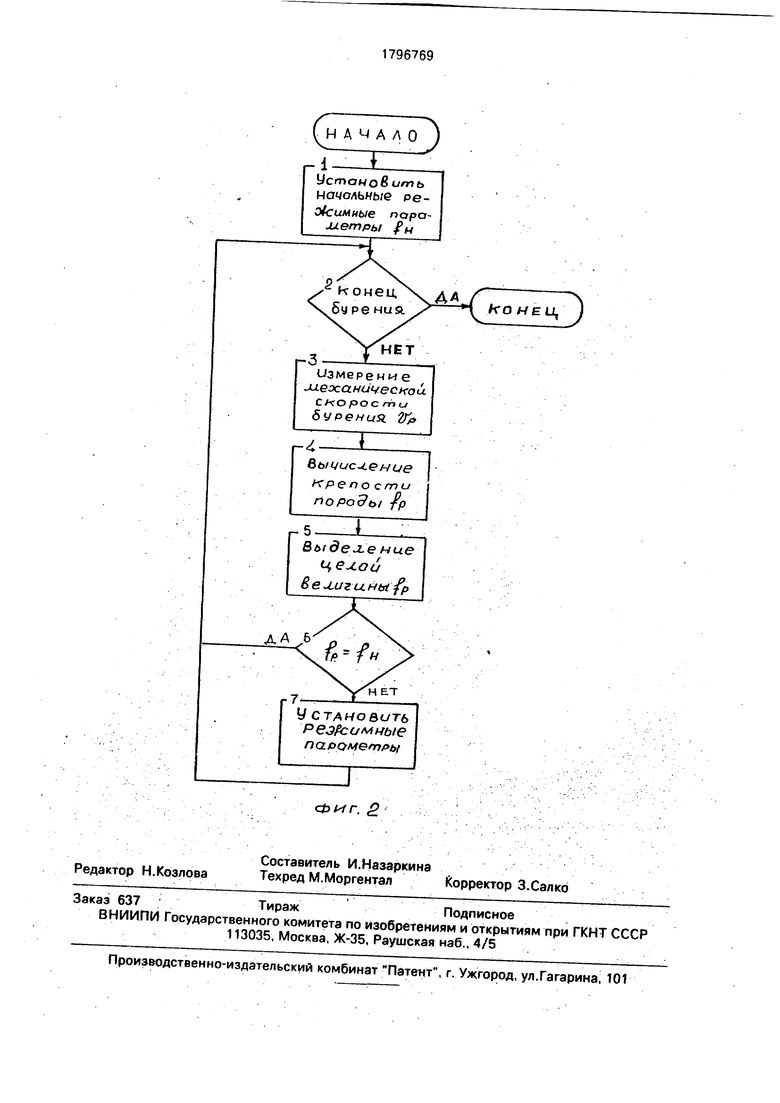

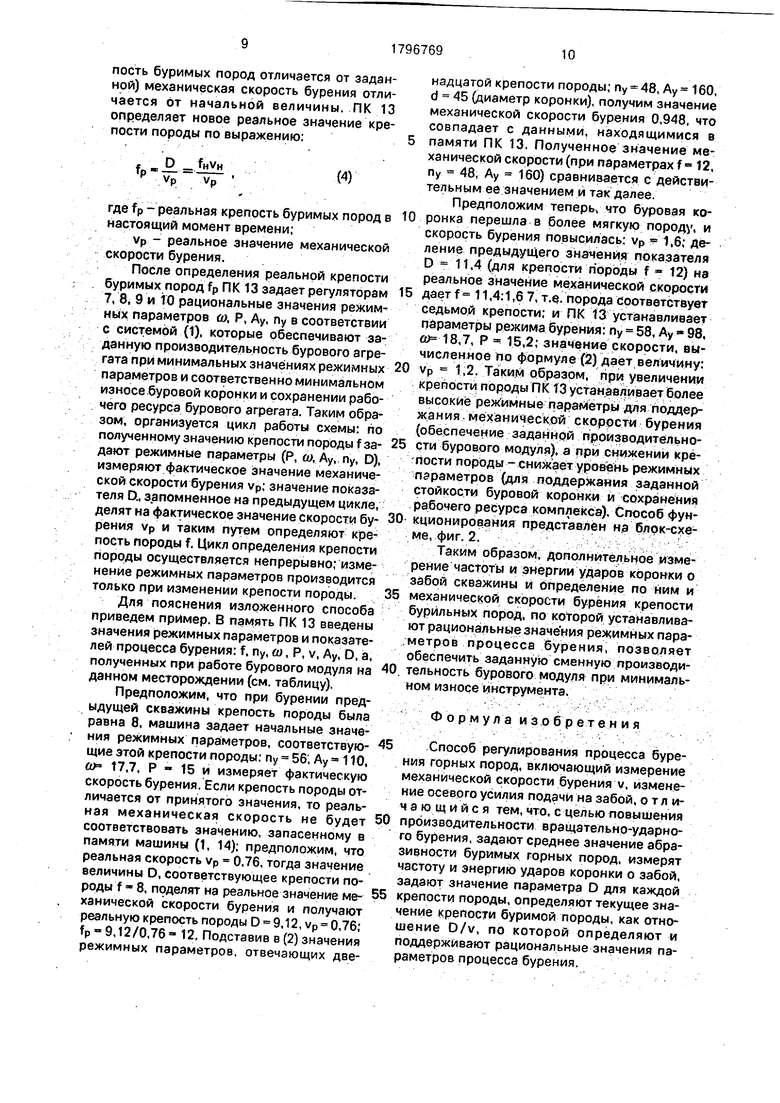

На фиг. 1 изображена блок-схема устройства для осуществления указанного способа; на фиг. 2-алгоритм работы устройства.

Блок-схема включает пару коронка-забой скважины 1, датчики м еханической скорости бурения 2, частоты ударов коронки о забой скважины 3, анергии ударов коронки о забой скважины 4, осевого усилия подачи на забой 5, угловой скорости вращения коронки 6 и регуляторы; угловой скорости вращения коронки 7, осевого усилия подачи на забой 8, энергии ударов коронки о забой скважины 9 и частоты ударов коронки о забой скважины 10; кроме того, в схеме имеются датчик крепости породы 11, буровой агрегат 12 и ПК 13.

.Датчик механической скорости бурения 2 выполнен на основе выключателя поворотного дискретного фотоэлектрического ПДФ-5 (Башкирское ПО Электроаппарат); датчики частоты и энергии ударов коронки о забой скважины 3 и 4 выполнены на основе датчика вибрации типа АНС (завод Геофизических приборов, т. Львов); датчик осевого усилия на забой 5 в качестве основного элемента содержит манометр типа МЭД (ПО Теплоприбор, г. Челябинск); датчик угловой скорости вращения коронки 6 выполнен на базе тахогенератора типа ППЭ-Д1 (ПО Точприбор, г. Саранск).

В качестве регуляторов угловой скорости вращения коронки 7, осевого усилия подачи на забой 8. энергии ударов коронки О забой скважины 9 и частоты ударов коронки о забой скважины 10 используются гидрораспределители с пропорциональным электрическим управлением типа РП (ПО ХЭМЗ, г. Харьков). Датчик крепости породы 11 организуется программно в программируемом контроллере 13. Буровой агрегат 12 выполнен на основе гидроперфоратора ГБГ-180/250.

Способ осуществляется в следующей последовательности. После окончания процесса забуривания с элемента коронка-забой скважины 1, на датчик механической скорости бурения v, а на датчики 3, 4, 5 и 6

- сигналы частоты ударов коронки о забой скважины, энергии ударов коронки о забой скважины, осевого усилия подачи на забой и угловой скорости вращения коронки соответственно. На основании априорной информации о свойствах буримых пород программируемый контроллер ПК 13 посылает регуляторам 7, 8, 9 и 10 сигналы, пропорциональные начальным значениям режимных параметров: частоты ударов коронки о забой скважины, энергии ударов коронки о забой Скважины, осевого усилия подачи на забой и угловой скорости вращения коронки, а регуляторы 7,8, 9 и 10 устанавливают с о отв ёт ству ю щи е з н ач.е н и я режимных параметров на буровом агрегате 12. Кроме того, в памяти ПК 13 хранится величина, равная произведению крепости породы на величину механической скорости бурения, полученная при бурении предыдущей скважины или заложенная в память П К 13. (Р -. fH VH). Начальные значения крепости буримой породы режимных параметров, рациональных для данной породы, извлекаются из памяти ПК 13, куда они были занесены по результатам бурения предыдущей скважина или из программы, если скважина в данных условиях бурится

впервые.: .. ....-...; .-ч :. . ::

Сравнивая полученные значения механической скорости бурения vp с начальным значением УИ, ПК 13 делает заключение о соответствии величины крепости породы принятому значению. Если значение механической скорости бурения не совпадает с начальным, что указывает на отличие крепости породы 6т принятого начального значения , то ПК 13 на основе новых фактических данных определяет реальное значение крепости буримых пород и посылает регуляторам 7,8,9 и 10 сигналы, пропорциональные рациональным значениям (для данной породы) режимных параметров: угловой скорости вращения коронки,,осевого усилия подачи, энергии и частоты ударов коронки о

забой скважины.

фпределениё рациональных параметров режима бурения соответствующих минимуму износа коронки при заданной производ ельности бурового модуля для вращательно-ударного бурения опирается на следующие положения и закономерности, .,.. . . .::..

. На основании информации о показателях процесса бурения и свойств буримых

пород, полученный при бурении предыдущих скважин в память ПК 13 вводятся следующие данные: f - крепость буримых

пород и соответствующие ей оптимальные (по минимуму износа и затратам энергии на бурение) параметры режима бурения, вычисленные по выражениям:

Р .

17-0,2f, 6 :Јf MO; 33 -1,83f, 10 f 16; 8-0,25f. f 16:

Ю ш, 52.1-0.1973

.1-f(45 + a) АуК9,8+0,036а) f;

(1)

15

ПУ

200-1,6a

(Г+ЩШ)

где Р - усилие подачи коронки на забой скважины, кН;v

со-угловая скорость вращения коронки, рад/с; :;. .-:- ;;.. : - .;;. . . ,: .. . ;;. Ау - энергия одного удара коронки о забой скважины, Дж;

Пу - частота ударов коронки о забой

скважины, Гц;

f - крепость буримой породы по шкале проф. М.М.Протодьяконова; а - абразивность породы, мг. Механическая скорость для ударно-вращательного бурения определяется по выра- жению:

35

.ЗАуПу d2f

(2)

где d - диаметр коронки, мм;

V-механическая скорость бурения, м/мин. Величина показателя D, характеризующая породы при начальных значениях режимных параметров, определяется по выражению:

45

О-тнУн

(3)

для каждой крепости породы и вносится в память программируемого контроллера ПК 13.

После окончания процесса забуривания ПК 13 подает регуляторам 7.8,9 и 10 сигналы на установку начальных значений режимных параметров; после того, как датчики режима бурения 3,4,5 и 6 укажут, что реальные значения режимных параметров соответствуют заданным, производится измерение реального значения механической скорости бурения и сравнение ее с начальным значением. При изменении свойств буримых пород (когда реальная крепость буримых пород отличается от заданной) механическая скорость бурения отличается от начальной величины. ПК 13 определяет новое реальное значение крепости породы по выражению:5

f D тнУн

ТР 77 - Т,-- «

VpVp

(4)

где fp - реальная крепость буримых пород в настоящий момент времени;

Vp - реальное значение механической скорости бурения.

После определения реальной крепости буримых пород fp ПК 13 задает регуляторам 7, 8, 9 и 10 рациональные значения режимных параметров со, Р, Ау, Пу в соответствии с системой (1). которые обеспечивают заданную производительность бурового агрегата при минимальных значениях режимных

параметров и соответственно минимальном износе буровой коронки и сохранении рабочего ресурса бурового агрегата. Таким образом, организуется цикл работы схемы: по полученному значению крепости породы f за- дают режимные параметры (Р, в). Ay, ny, D), измеряют фактическое значение механической скорости бурения vp,1 значение показателя О, запомненное на предыдущем цикле, делят на фактическое значение скорости бу- рения Vp и таким путем определяют крепость породы f. Цикл определения крепости породы осуществляется непрерывно; изменение режимных параметров производится только при изменении крепости породы.

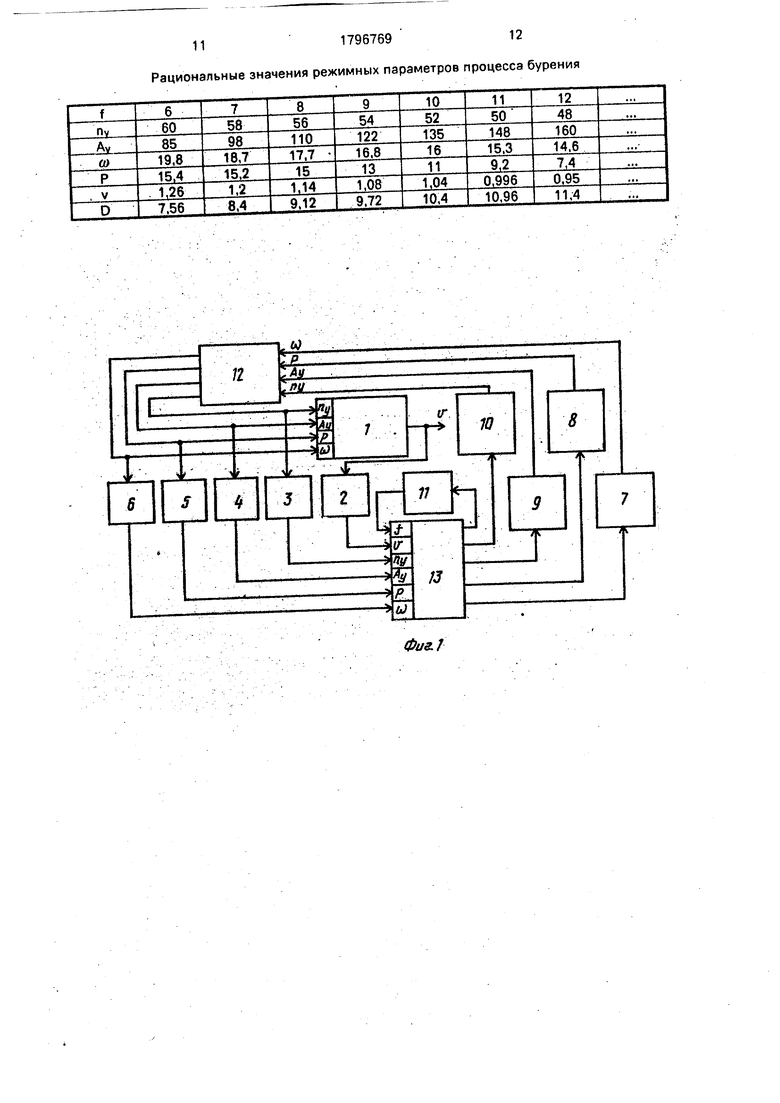

Для пояснения изложенного способа приведем пример. В память ПК 13 введены значения режимных параметров и показателей процесса бурения: f, ny, (а, Р, v, Ay, D. а, полученных при работе бурового модуля на данном месторождении (см. таблицу).

Предположим, что при бурении предыдущей скважины крепость породы была равна 8, машина задает начальные значения режимных параметров, соответствую- щие этой крепости породы: пу 56, Ау 110, Of 17,7, Р - 15 и измеряет фактическую скорость бурения. Если крепость породы отличается от принятого значения, то реальная механическая скорость не будет соответствовать значению, запасенному в памяти машины (1, 14); предположим, что реальная скорость vp 0,76, тогда значение величины D, соответствующее крепости породы f - 8, поделят на реальное значение ме- ханической скорости бурения и получают реальную крепость породы D 9,12, vp 0,76; fp 9,12/0,76 12, Подставив в (2) значения режимных параметров, отвечающих двенадцатой крепости породы; Пу-48, Ау 160, d 45 (диаметр коронки), получим значение механической скорости бурения 0,948, что совпадает с данными, находящимися в памяти ПК 13. Полученное значение механической скорости (при параметрах f 12. пу 48, Ау 160) сравнивается с действительным её значением и так далее.

Предположим теперь что буровая коронка перешла в более мягкую породу, и скорость бурения повысилась: Vp 1,6; деление предыдущего значения показателя D 11,4 (для крепости пброды f - 12) на реальное значение механической скорости дает f 11,4:1,6 7, т.е. порода соответствует седьмой крепости; и ПК 13 устанавливает параметры режима бурения: пу 58, Ау « 98, а 18,7, Р 15,2; значение скорости, вычисленное по формуле (2) дает величину: Vp 1,2. Та ки.м образом, при увеличении крепости породыПК 13 устанавливает более высокие реж имные параметры для поддержания механической скоростм бурения (обеспечение заданной производительности бурового модуля), а при снижении крё- пости породы - снижает уровень режимных параметров (для поддержания заданной стойкости буровой коронки и сохранения рабочего ресурса комплекса). Способ функционирования представлен на блок-схеме, фиг. 2. . - . . , ;.;: .С;; v :,:... - :: -::

Таким образом, дополнительное измерение частоты и энергии ударов коронки о забой скважины и определение по ним и механической скорости бурения крепости бурильных пород, по которой устанавливают рациональные значения режимных параметров процесса бурения, позволяет обеспечить заданную сменную производительность бурового модуля при минимальном износе инструмента.

Формул а изобретения

Способ регулирования процесса бурения горных пород, включающий измерение механической скорости бурения v, изменение осевого усилия подачи на забой, о т л и- ч а ю щ и и с я тем, что, с целью повышения производительности вращательно-ударно- го бурения, задают среднее значение абра- зивности буримых горных пород, измерят частоту и энергию ударов коронки о забой, задают значение параметра О для каждой крепости породы, определяют текущее значение крепости буримой породы, как отношение D/v, по которой определяют и поддерживают рациональные значения параметров процесса бурения.

Рациональные значения режимных параметров процесса бурения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оптимизации процесса бурения | 1990 |

|

SU1795220A1 |

| СПОСОБ БУРЕНИЯ ПОРОДЫ С ПЕРЕМЕННЫМИ СВОЙСТВАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2582691C1 |

| Переходник колонковой трубы | 1979 |

|

SU855186A1 |

| СПОСОБ БУРЕНИЯ ВЗРЫВНЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084624C1 |

| БУРОВАЯ КОРОНКА С ФРИКЦИОННЫМИ ЭЛЕМЕНТАМИ | 2013 |

|

RU2539471C2 |

| Способ конического алмазного бурения скважин | 1989 |

|

SU1670076A1 |

| Коронка для ударно-вращательного бурения | 1984 |

|

SU1222810A1 |

| Способ определения прочности горных пород и устройство для его реализации | 2019 |

|

RU2716631C1 |

| Способ регулирования процесса вращательного бурения | 1988 |

|

SU1649088A1 |

| СПОСОБ БУРЕНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2252997C1 |

Сущность изобретения заключается в следующем: на основании результатов бурения предыдущей скважины программируемый контроллер запасает в памяти крепость буримых пород и соответствующие ей рацио-о нальные значения режимных параметров, ко-° торым отвечает максимум стойкости породоразрушающего инструмента при заданной сменной производительности бурового агрегата. Кроме того, в памяти имеются значения произведений механической скорости бурения на соответствующее значение крепости породы: D v f. В начале бурения скважины программируемый контроллер задает регуляторам сигналы, пропорциональные начальным значениям режимных параметров, отвечающих начальному значению крепости породы, при этом измеряется реальное значение механической скорости бурения, на которое делится начальное значение показателя D. Полученное реальное значение крепости буримой породы сравнивается с начальным и устанавливаются режимные параметры, соответствующие полученному реальному значению крепости буримых пород. Затем измеряется новое реальное значение механической скорости бурения, а полученное реальное значение крепости пород принимается за ее начальное значение. Значение показателя DI, соответствующее полученному значению крепости породы, делится на новое реальное значение механической скорости бурения и полученное значение крепости породы сравнивается с ее значением на предыдущем шаге поиска и т.д. Таким образом, организуется повторяющийся цикл работы. При этом с увеличением крепости породы режимные параметры процесса бурения увеличиваются для обеспечения заданной производительности бурового агрегата, а с уменьшением крепости режимные параметры несколько снижаются, что увеличивает стойкость породоразрушающего инструмента и сохраняет рабочий ресурс бурового агрегата. 1 с.п.ф., 2 ил. со с VI ю о VI ON Ю

Фиг. 1

(И А М А Л О J

±

г-1- Установ ить начальные Ре Томные параметры fn

измерение ллеханическаи

СКО рОС гпи

бурения Ifa

&ычис+ение к ре по с ти породь/ ТР

1

г-5- Выдезе ние

цел.оц BeJMzuHbtfp

У СТАНОвиТЬ

режимные

параметры

| Патент США N 4266171, НКИ США 3.18/571, опубл | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА ОТ ТЕПЛОВЫДЕЛЯЮЩИХ КОМПОНЕНТОВ | 2013 |

|

RU2546963C1 |

| Способ регулирования процесса вращательного бурения горных пород | 1974 |

|

SU947405A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ регулирования нагрузки вращателя бурильной машины и устройство для его осуществления | 1983 |

|

SU1138497A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авербух М.М., Дюков А.И., Бессуднова Н.А | |||

| Автоматизация бурильных установок | |||

| Обзорная информация, М., ЦНИИЭИуголь, 1988, выпуск 24. | |||

Авторы

Даты

1993-02-23—Публикация

1989-12-05—Подача