(54) СМЕСИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 1980 |

|

SU903140A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| Смеситель | 1980 |

|

SU942994A1 |

| Смеситель компонентов | 1978 |

|

SU1022920A1 |

| Телескопический шнековый насос преимущественно для высоковязких расплавов полимеров | 1986 |

|

SU1395854A2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАПОЛНЕННОЙ КОМПОЗИЦИИ СИЛИКОНОВОГО КАУЧУКА | 2005 |

|

RU2374273C2 |

| Смеситель для полимерных материалов | 1979 |

|

SU927510A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262497C2 |

| КОМБИКОРМОВЫЙ АГРЕГАТ | 2012 |

|

RU2492776C1 |

| МОНТАЖНО-ТРАНСПОРТНЫЙ КОМПЛЕКС ГАЗОСЕПАРАТОРА ПРОМЕЖУТОЧНОГО | 2011 |

|

RU2460023C1 |

I

Изобретение относится к химическому оборудованию для смешения высоковязких растворов и расплавов полимеров с малыми количествами жидких добавок (красители, модификаторы, стабилизаторы, антистатики и др.) в производстве химических волокон, может быть использовано в смежных отрас лях промышленности, например, для крашения пластмасс.

Известен смеситель, содержащий цилиндрический корпус со входным и выходным штуцерами, двухзаходный шнек, в котором один из гребней (транспортирующий) имеет постоянный зазор с корпусом, а другой - гомогенизирующий - переменный зазор, уменьшающийся по длине в сторону выходного штуцера 1.

Гомогенизирующий гребень , выполненный в промежутке между транспортирующими гребнями, изменяет траекторию циркуляции части продукта в объеме единичного канала и повышает смесительную способность смесителя по сравнению с обычными шнековыми смесителями.

Недостатком указанного смесителя является наличие неочищаемой поверхности двухзаходного шнека и малоподвижных зон.

которые способствуют возникновению неидентичного спектра времени пребывания в канале частиц продукта, что не .позволяет получить равномерное распределение компонентов в продукте.

Наиболее близок к предлагаемому смеситель, содержащий корпус с выходным щтуцером, неподвижную полую гильзу, наружный цилиндрический спиральный шнек, размещенный в рабочей полости между корпусом и неподвижной гильзой, внутренний

.д цилиндрический спиральный шнек, смонтированный в полости неподвижной гильзы, общий приводной вал вращения шнеков, входной штуцер для подачи продукта в полость неподвижной гильзы, которая смонтирована с образованием между ее торцом

(5 и приводным валом кольцевой щели, размещенной в выходной зоне внутреннего шнека и сообщающей рабочую полость с полостью неподвижной гильзы 2.

Этот смеситель не позволяет получить качественную смесь, вязкого продукта с

20 жидкими добавками, когда необходимо ввести и равномерно распределить в нем жидкие добавки в количестве 0,2-1,5% (красители, модификаторы, стабилизаторы и др.), особенно при совместном вводе компонентов с различной вязкостью, например, расплава, полимера с вязкостью 400 Па-с и расплава красителя с вязкостью 0,03 Па-с. Совместное объемное дозирование компонентов во входной штуцер будет осуществляться с большой погрешностью вследствие рсзличия их вязкости, что приводит к появлению разнооттеночности волокон в процессе их крашения.

Цель изобретения - повышение качества смешения продуктов с разной вязкостью.

Поставленная цель достигается тем, что смеситель, содержащий корпус с выходным штуцером, неподвижную полую гильзу, наружный цилиндрический спиральный шнек, размещенный в рабочей полости между корпусом и неподвижной гильзой, внутренний цилиндрический спиральный шнек,- смонтированный в полости неподвижной гильзы, общий приподной вал вращения шнеков, входной штуцер подачи продукта в полость неподвижной гильзы, которая смонтирована с образованием между ее торцом и приводным валом кольцевой Щели, размещенной в выходной зоне внутреннего шнека и сообщающей рабочую полость с полостью неподвижной гильзы, снабжен штуцером подачч продукта в рабочую полость наружного (цнека, размещенным в зоне кольцевой щели, и неподвижным сердечником, на котором размещен внутренний шнек, имеющий противоположное наружному шнеку направление витков.

Для равномерного распределения жидких добавок в основном продукте неподвижный сердечник имеет осевой и радиальные каналы.

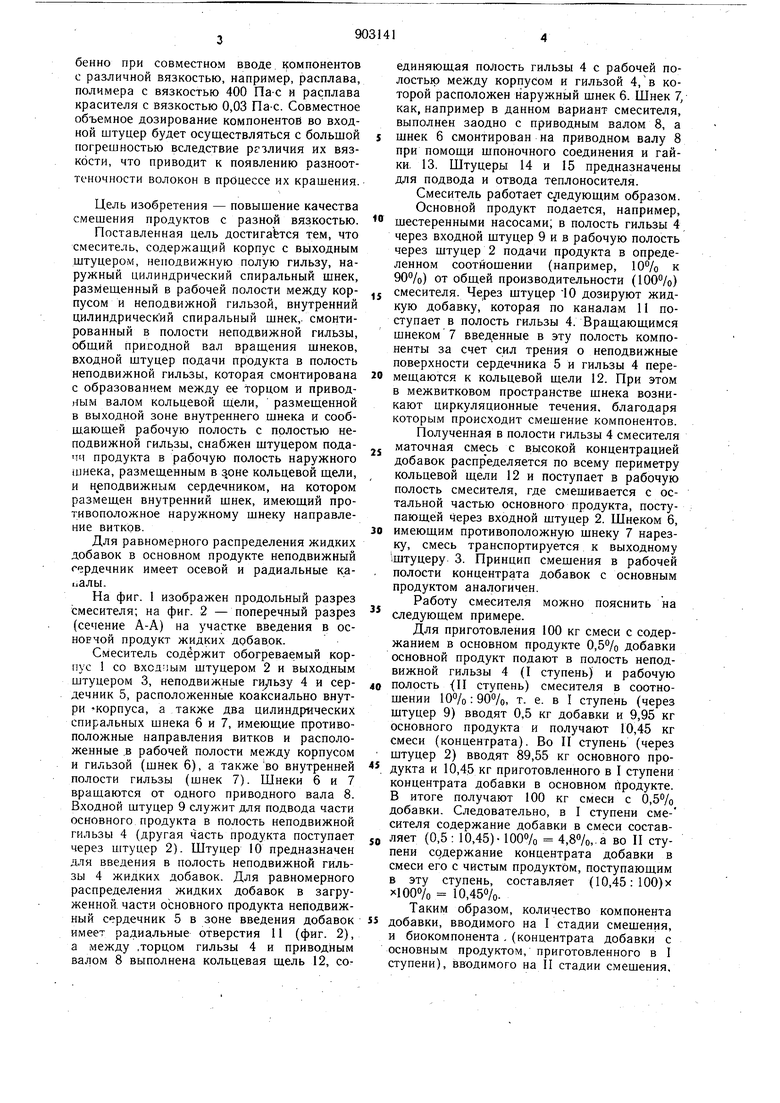

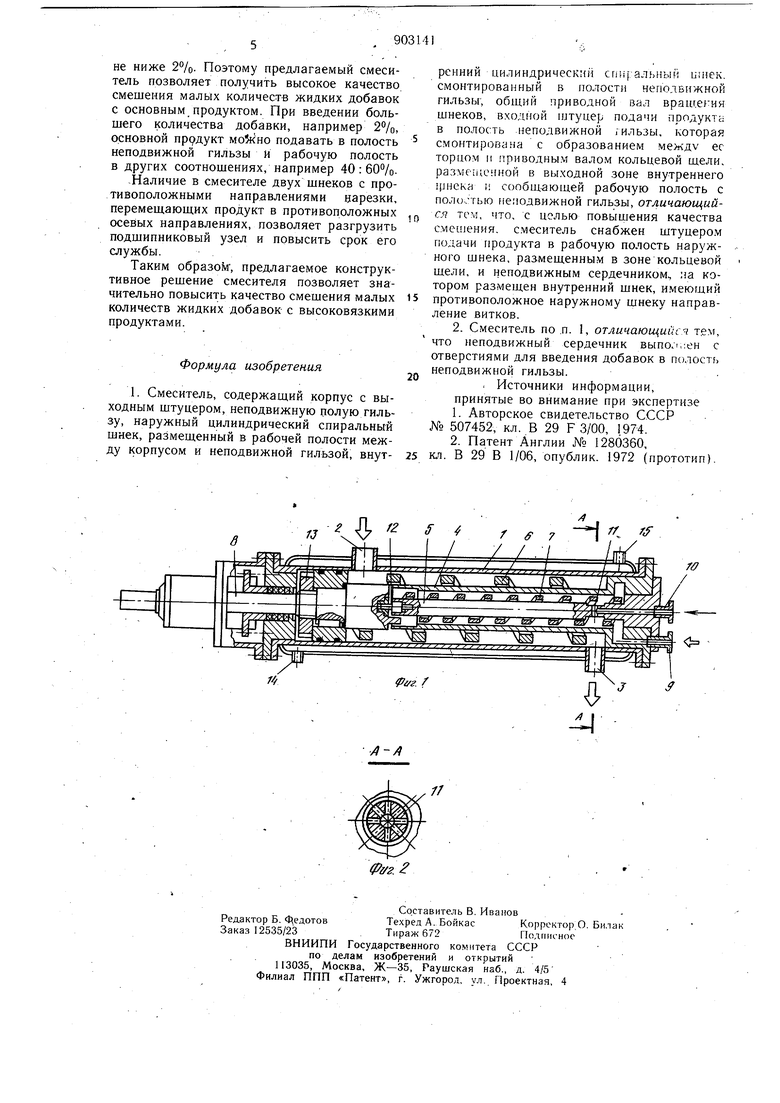

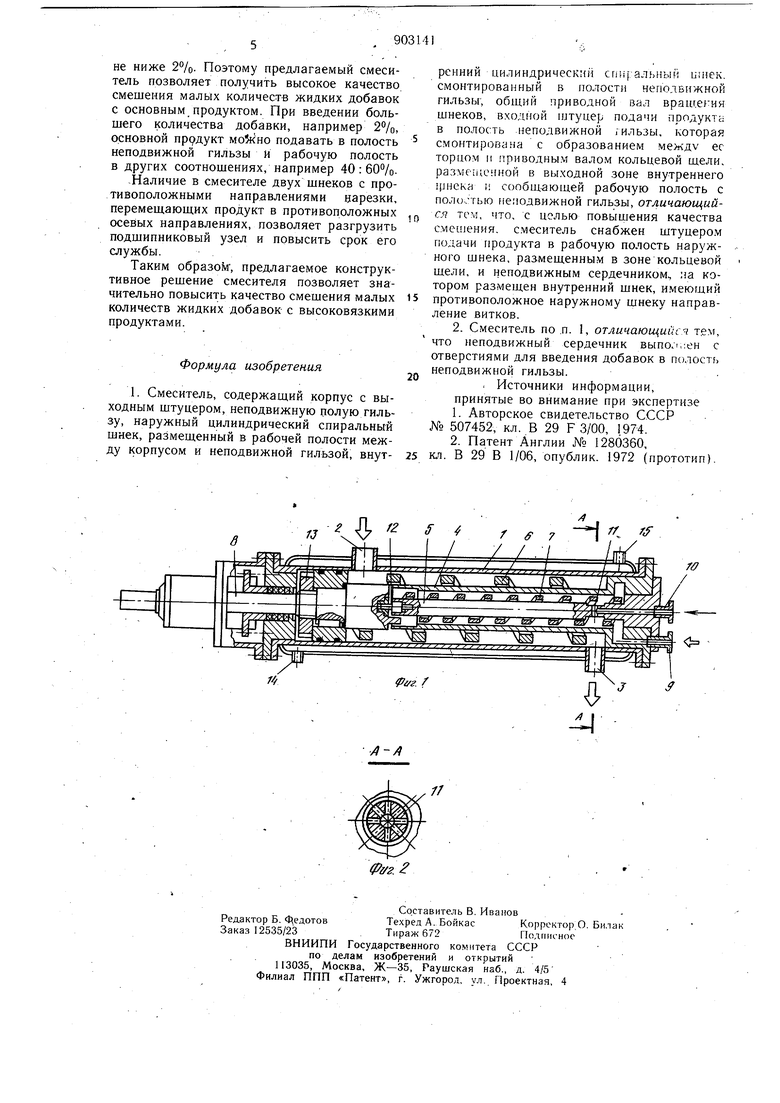

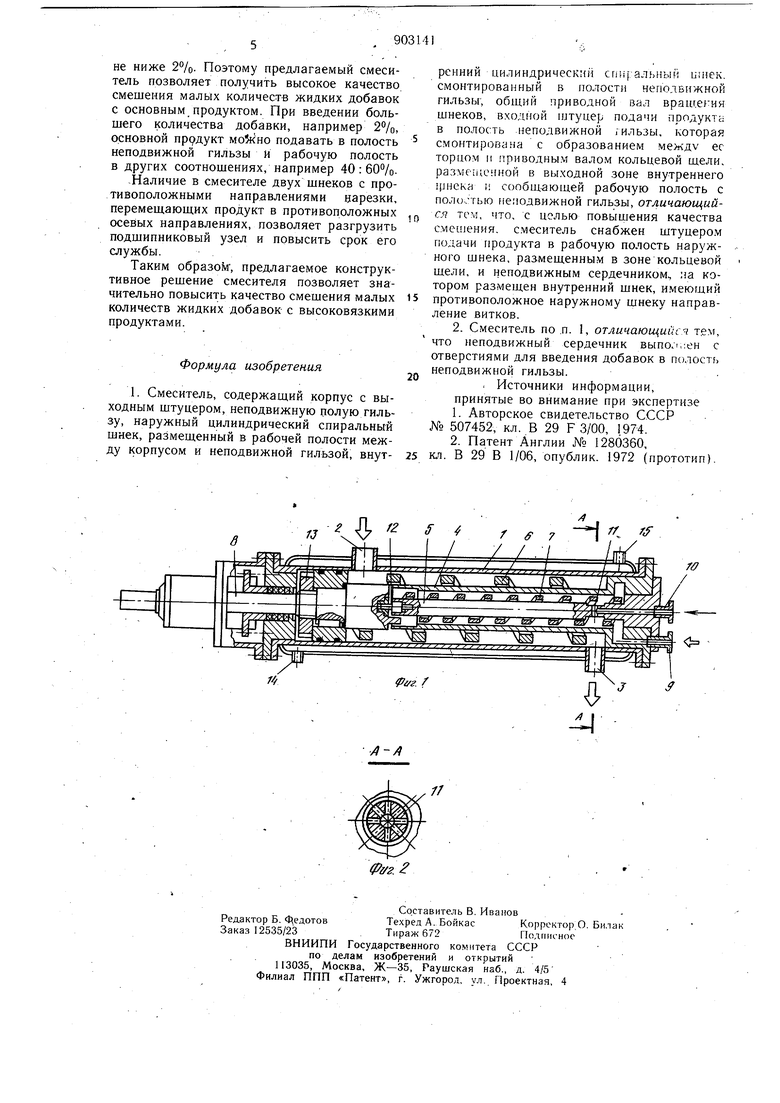

На фиг. 1 изображен продольный разрез смесителя; на фиг. 2 - поперечный разрез (сечение А-А) на участке введения в основной продукт жидких добавок.

Смеситель содержит обогреваемый корпус 1 со входным штуцером 2 и выходным штуцером 3, неподвижные гиутьзу 4 и сердечник 5, расположенные коаксиально внутри Корпуса, а также два цилиндрических спиральных шнека б и 7, имеющие противоположные направления витков и расположенные .в рабочей полости между корпусом и гильзой (шнек 6), а такжево внутренней полости гильзы (шнек 7). Шнеки 6 и 7 вращаются от одного приводного вала 8. Входной штуцер 9 служит для подвода части основного продукта в полость неподвижной гильзы 4 (другая часть продукта поступает через штуцер 2). Штуцер 10 предназначен для введения в полость неподвижной гильзы 4 жидких добавок. Для равномерного распределения жидких добавок в загруженной части основного продукта неподвижный сердечник 5 в зоне введения добавок имеет радиальные отверстия 11 (фиг. 2), а между .торцом гильзы 4 и приводным валом 8 выполнена кольцевая шель 12, соединяющая полость гильзы 4 с рабочей полостью между корпусом и гильзой 4, в которой расположен наружный шнек 6. Шнек 7/ как, например в данном вариант смесителя, выполнен заодно с приводным валом 8, а

шнек 6 смонтирован на приводном валу 8 при помощи шпоночного соединения и гайки. 13. Штуцеры 14 и 15 предназначены для подвода и отвода теплоносителя.

Смеситель работает следующим образом. Основной продукт подается, например,

шестеренными насосами; в полость гильзы 4 через входной штуцер 9 и в рабочую полость через штуцер 2 подачи продукта в определенном соотношении (например, 10% к 90%) от общей производительности (100%)

смесителя. Через щтуцер 10 дозируют жидкую добавку, которая по каналам 11 поступает в полость гильзы 4. Вращающимся шнеком 7 введенные в эту полость компоненты за счет сил трения о неподвижные поверхности сердечника 5 и гильзы 4 перемещаются к кольцевой щели 12. При этом в межвитковом пространстве шнека возникают циркуляционные течения, благодаря которым происходит смешение компонентов. Полученная в полости гильзы 4 смесителя

маточная смесь с высокой концентрацией добавок распределяется по всему периметру кольцевой щели 12 и поступает в рабочую полость смесителя, где смешивается с остальной частью основного продукта, поступающей через входной штуцер 2. Шнеком 6,

имеющим противоположную шнеку 7 нарезку, смесь транспортируется к выходному штуцеру 3. Принцип смешения в рабочей полости концентрата добавок с основным продуктом аналогичен.

Работу смесителя можно пояснить на следующем примере.

Для приготовления 100 кг смеси с содержанием в основном продукте 0,5% добавки основной продукт подают в полость неподвижной гильзы 4 (I ступень) и рабочую

полость {П ступень) смесителя в соотнощении 10%: 90%, т. е. в I ступень (через штуцер 9) вводят 0,5 кг добавки и 9,95 кг основного продукта и получают 10,45 кг смеси (концентрата). Во II ступень (через щтуцер 2) вводят 89,55 кг основного продукта и 10,45 кг приготовленного в I ступени концентрата добавки в основном Продукте. В итоге получают 100 кг смеси с 0,5% добавки. Следовательно, в I ступени смесителя содержание добавки в смеси составляет (0,5: 10,45)- 100% 4,8%,.а во II ступени содержание концентрата добавки в смеси его с чистым продуктом, поступающим в эту ступень, составляет (10,45:100)х XI00% 10,45%.

Таким образом, количество компонента

добавки, вводимого на I стадии смешения, и биокомпонента,(концентрата добавки с основным продуктом, приготовленного в I ступени), вводимого на II стадии смешения.

Авторы

Даты

1982-02-07—Публикация

1980-06-23—Подача