(S) СПОСОБ подготовки НАПОЛНИТЕЛЯ или ПИГМЕНТА для ПРОИЗВОДСТВА БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Мелованная бумага | 1980 |

|

SU903433A1 |

| Состав для мелования бумаги | 1980 |

|

SU907124A1 |

| Мелованная бумага | 1980 |

|

SU903432A1 |

| Обои | 1983 |

|

SU1087595A1 |

| Мелованный волокнистый материал | 1990 |

|

SU1756443A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОКРЫТИЯ ДЛЯ БУМАГИ И ПОЛУЧЕННОЕ ПОКРЫТИЕ ДЛЯ БУМАГИ | 2008 |

|

RU2470107C2 |

| СОПОЛИМЕРЫ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОТЛОЖЕНИЙ В ВОДОНОСНЫХ СИСТЕМАХ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2003 |

|

RU2315060C2 |

| Мелованный волокнистый материал | 1988 |

|

SU1608279A1 |

| Мелованный волокнистый материал | 1981 |

|

SU979563A1 |

| Мелованный волокнистый материал | 1990 |

|

SU1677129A1 |

Изобретение касается способа подготовки каолина для пигментных покрытий и может быть использовано в целлюлозно-бумажном производстве для наполнения бумажной массы.

В настоящее время для получения дисперсий каолина, обладающих повышенной устойчивостью при хранении, используют диспергаторы, выделенные из группы, включающей полифосфаты, полиспирты, поликислоты и их смеси.

Известен способ диспергирования каолина с использованием в качестве диспергирующего вещества - водорастворимой соли, неполных эфиров сополимера, выбранного из группы сополимеров малеинового ангидрида с этиленом и малеинового ангидрида со стиролем. Этерифицирующие вещества выбирают из группы, в которую входят бензиловый спирт и монобутиловый эфир-этиленгликоля С П .

Недостатком известного технологического решения является большой расход диспергатора 0, мае.ч. на 1 мае.ч. пигмента.

Наиболее близким к предлагаемому является способ подготовки наполнителя или пигмента путем обработки каолина диспергатором в водной среде при перемешивании. В качестве диспергатора в известном способе диспергирования наряду с множеством перечисленных диспергаторов может быть использован пирофосфат натрия 12 .

Однако вязкость каолиновой суспензии сравнительно высокая. Кроме того, суспензия недостаточно устойчива к действию кислот, щелочей и поливалентных каогулянтов, а бумага, полученная С использованием такой суспензии (бумага,обработанная с поверхности), обладает недостаточным сопротивлением к проникновению воды и органических растворителей.

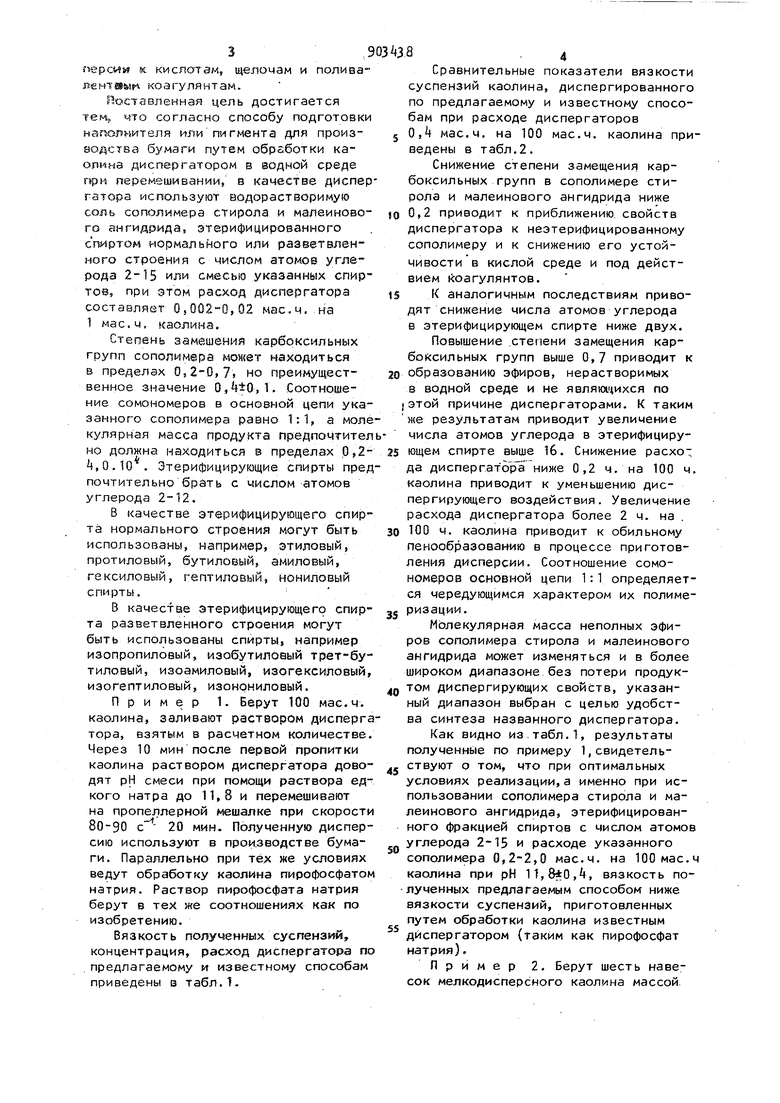

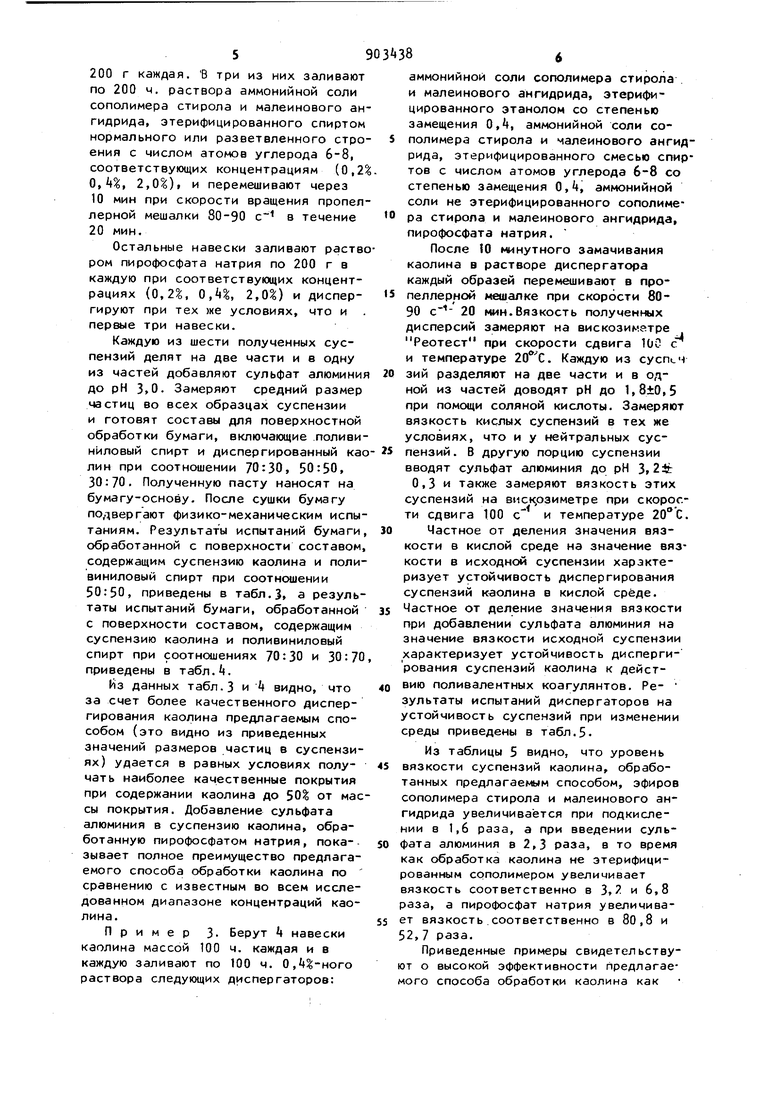

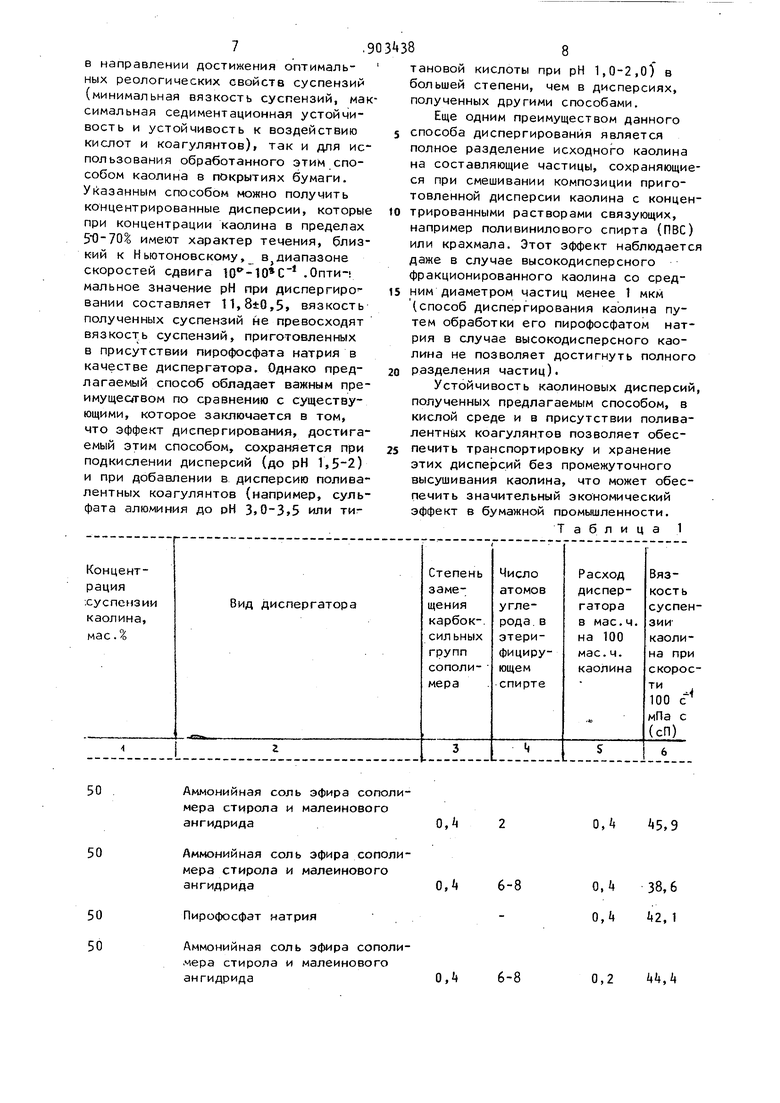

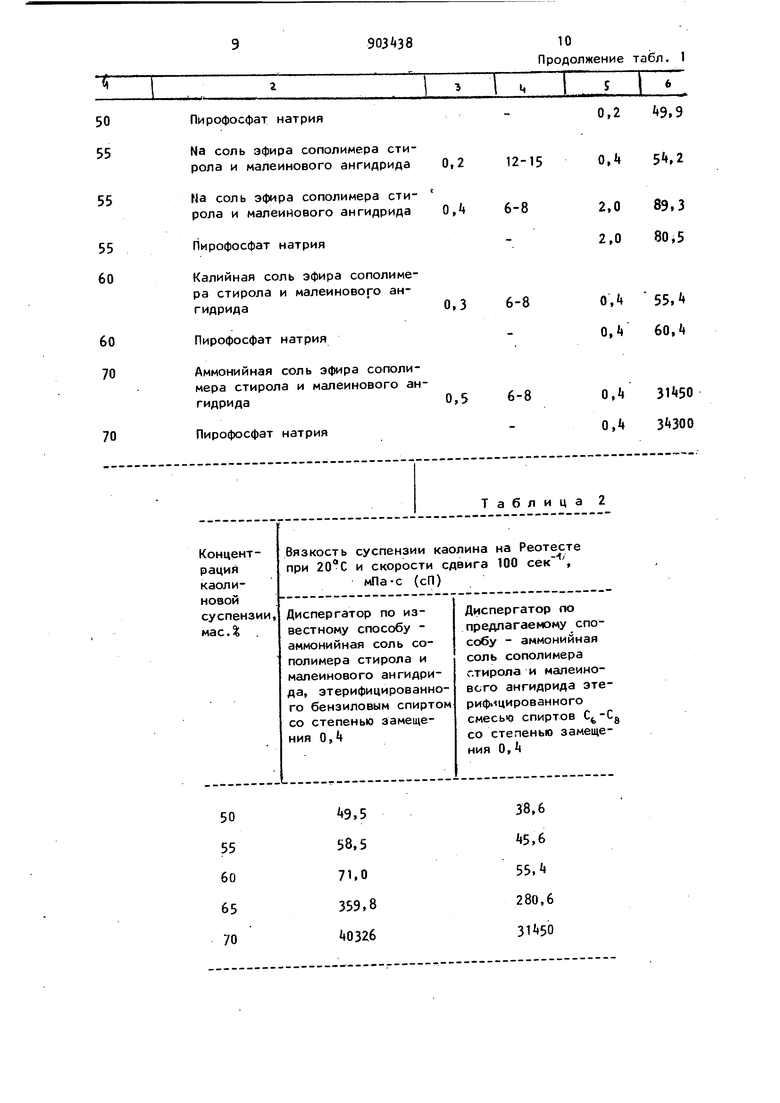

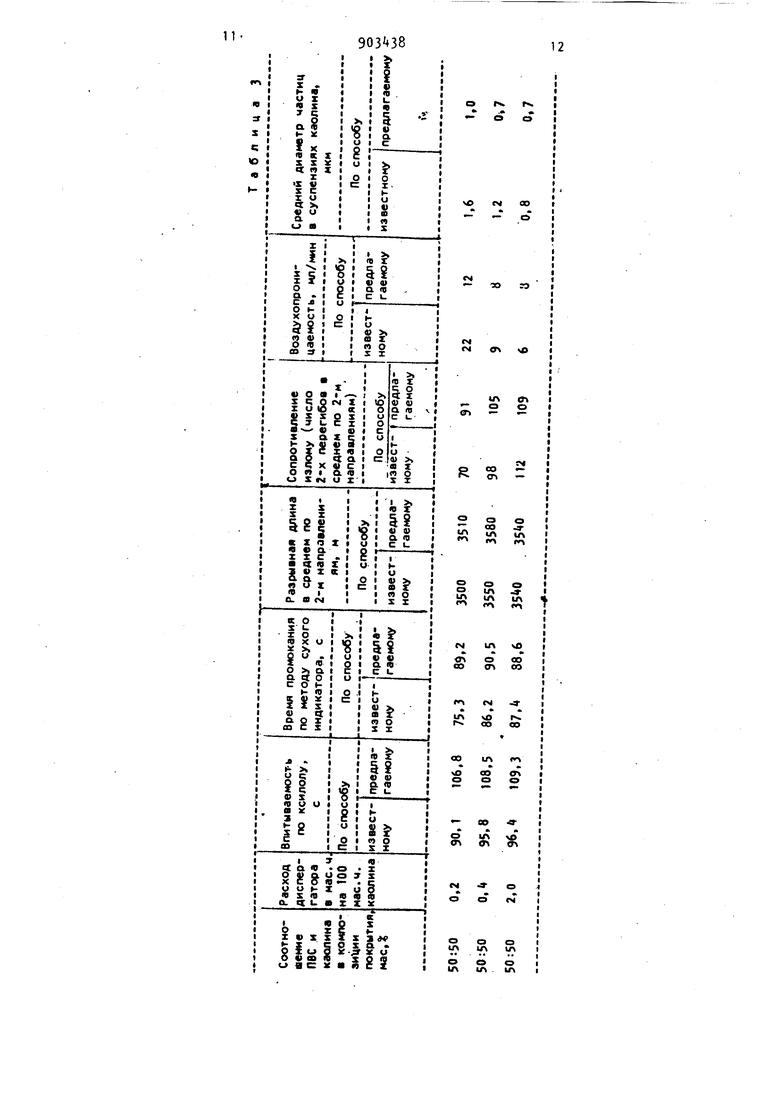

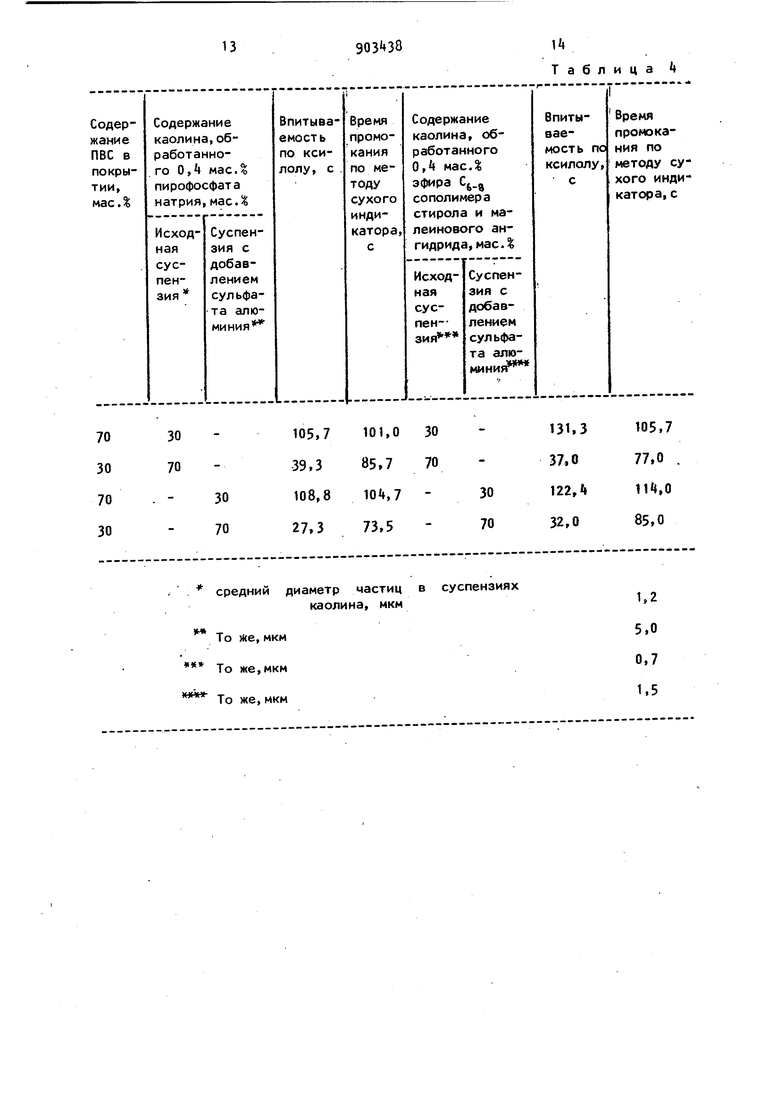

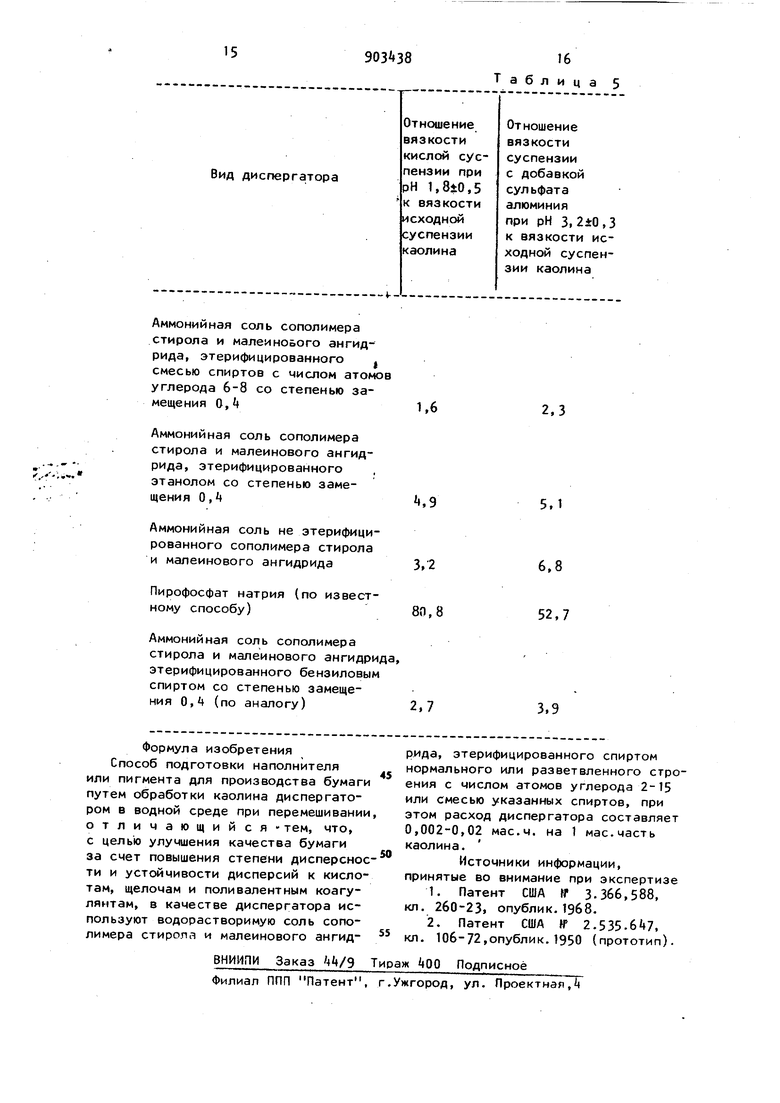

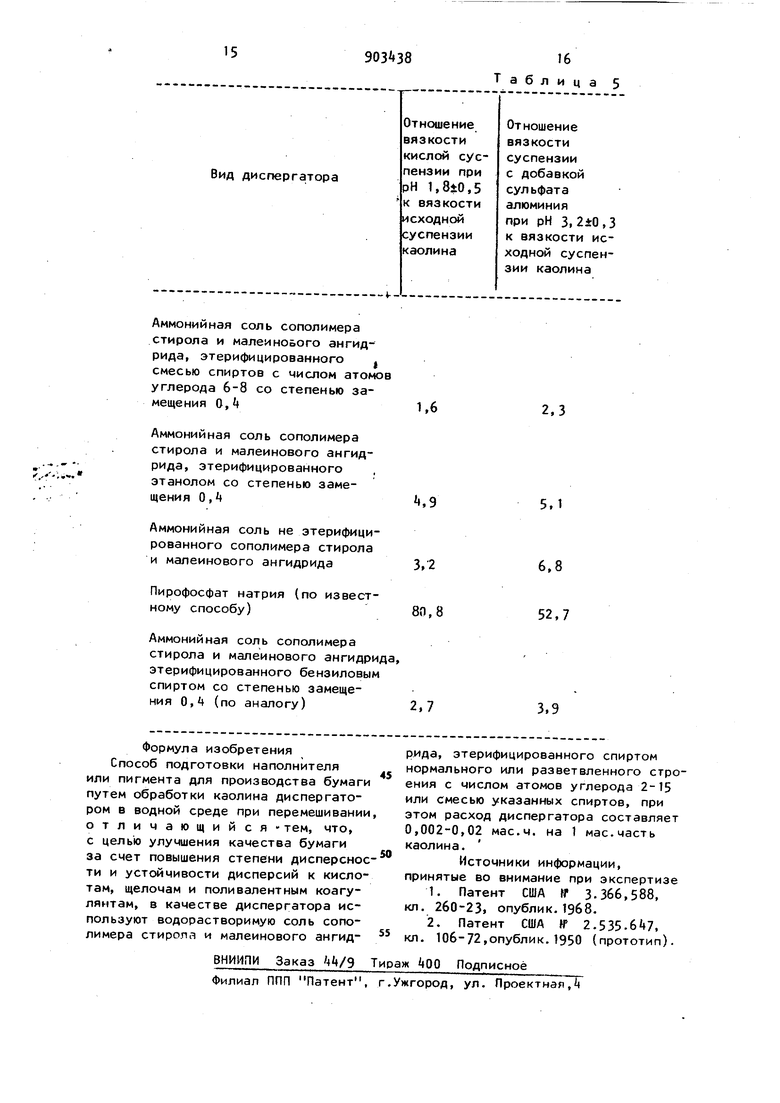

Цель изобретения - улучшение качества бумаги за счет повышения степени дисперсности и устойчивости дис3 9siepcH к кислотам, щелочам и полива ncHtSfesr коагулянтам. Поставленная цель достигается что согласно способу подготовки нагюлнителя или пигмента для произ аодствз бумаги путем обработки каопнна диспергатором в водной среде при перемешивании, в качестве диспер гатора используют водорастворимую соль сополимера стирола и малеиново го ангидрида, этерифицированного спиртом нормгзльного или разветвленного строения с числом атомов углерода 2-15 или смесью указанных спиртов, при этом расход диспергаторз составляет 0,002-0,02 мае,ч,.на 1 мас.м. каолина. Степень замещения карбоксильных групп сополимера может находиться в пределах 0,,7. но преимущественное значение 0,0,1. Соотношение сомономеров в основной цепи указанного сополимера равно 1:1, а моле кулярная масса продукта предпочтител но должна находиться в пределах 0,2,0.10 . Зтерифицирующие спирты пред почтительно брать с числом атомов углерода 2-12. В качестве этерифицирующего спирта нормального строения могут быть использованы, например, этиловый, протиловый, бутиловый, амиловый, гексиловый, гептиловый, нониловый спирты. В качестве этерифицирующего спир та разветвленного строения могут быть использованы спирты, например изопропиловый, изобутилоаый трет-бутиловый, изоамиловый, изогексиловый, изогептиловый, изонониловый. Пример 1. Берут 100 мае.ч. каолина, заливают раствором дисперга тора, взятым в расчетном количестве. Через 10 мин после первой пропитки каолина раствором диспергатора доводят рН смеси при помощи раствора едкого натра до 11,8 и перемешивают на пропеллерной мешалке при скорости 80-90 20 мин. Полученную дисперсию используют в прои.зводстве бумаги. Параллельно при же условиях ведут обработку каолина пирофосфатом натрия. Раствор пирофосфата натрия берут в тех же соотношениях как по изобретению. Вязкость полученных суспензий, концентрация, расход дислергатора по предлагаемому и известному способам приведены в табл,1. 8 Сравнительные показатели вязкости суспензий каолина, диспергированного по предлагаемому и известному способам при расходе диспергаторов 0, мае.ч. на 100 мае,ч. каолина приведены в табл,2. Снижение степени замещения карбоксильных групп в сополимере стирола и малеинового ангидрида ниже 0,2 приводит к приближению свойств диспергатора к неэтерифицированному сополимеру и к снижению его устойчивости в кислой среде и под действием (Коагулянтов. К аналогичным последствиям приводят снижение числа атомов углерода е этерифицирующем спирте ниже двух. Повышение .степени замещения карбоксильных групп выше 0,7 приводит к образованию эфиров, нерастворимых в водной среде и не являклцихся по этой причине диспергаторами, К таким же результатам приводит увеличение числа атомов углерода в этерифицирующем спирте выше 16. Снижение расхода диспергатора ниже 0,2 ч, на 100 каолина приводит к уменьшению диспергирующего воздействия. Увеличение расхода диспергатора более 2ч. на . 100 ч, каолина приводит к обильному пенообразованию в процессе приготовления дисперсии. Соотношение сомономеров основной цепи 1:1 определяется чередующимся характером их полимеризации. Молекулярная масса неполных эфиров сополимера стирола и малеинового ангидрида может изменяться и в более широком диапазоне без потери продукТОМ диспергирующих свойств, указанный диапазон выбран с целью удобства синтеза названного диспергатора. Как видно из.табл,1, результаты полученные по примеру 1,свидетельствуют о том, что при оптимальных условиях реализации,а именно при использовании сополимера стирола и малеинового ангидрида, этерифицированного фракцией спиртов с числом атомов углерода 2-15 и расходе указанного сополимера 0,2-2,0 мае.ч, на 100 мае.ч каолина при рН 11,,, вязкость полученных предлагаемым способом ниже вязкости суспензий, приготовленных путем обработки каолина известным диспергатором (таким как пирофосфат натрия). Пример 2. Берут шесть навесок мелкодисперсного каолина массой 5Э 200 г каждая. В три из них заливают по 200 ч, раствора аммонийной соли сополимера стирола и малеинового ан гидрида, этерифицированного спиртом нормального или разветвленного стро ения с числом атомов углерода 6-8, соответствующих концентрациям (0,2% 0,k%, 2,0%), и перемешивают через 10 мин при скорости вращения пропеллерной мешалки 80-90 в течение 20 мин. Остальные навески заливают раство ром пирофосфата натрия по 200 г в каждую при соответствующих концентрациях (0,2%, 0,k%, 2,0%) и диспергируют при тех же условиях, что и первые три навески. Каждую из шести полученных суспензий делят на две части и в одну из частей добавляют сульфат алюминия до рН 3,0. Замеряют средний размер частиц во всех образцах суспензии и готовят составы для поверхностной обработки бумаги, включающие поливиниловый спирт и диспергированный као ЛИН при соотношении 70:30, 50:50, 30:70. Полученную пасту наносят на бумагу-основу. После сушки бумагу подвергают физико-механическим испытаниям. Результаты испытаний бумаги обработанной с поверхности составом, содержащим суспензию каолина и поливиниловый спирт при соотношении 50:50, приведены в табл.3, а результаты испытаний бумаги, обработанной с поверхности составом, содержащим суспензию каолина и поливиниловый спирт при соотношениях 70:30 и 30:70 приведены в табл.. данных табл.3 и Ц видно, что за счет более качественного диспергирования каолина предлагаемым способом (это видно из приведенных значений размеров частиц в суспензиях) удается в равных условиях получать наиболее качественные покрытия при содержании каолина до 50% от мас сы покрытия. Добавление сульфата алюминия в суспензию каолина, обработанную пирофосфатом натрия, пока-зывает полное преимущество предлагаемого способа обработки каолина по сравнению с известным во всем исследованном диапазоне концентраций каоПример 3- Берут Ц навески каолина массой 100 ч. каждая и в каждую заливают по 100 ч. 0,%-ного раствора следующих диспергаторов: В аммонийной соли сополимера стирола и малеинового ангидрида, этерифицированного этанолом со степенью замещения 0,4, аммонийной соли сополимера стирола и малеинового ангидрида, этерифицированного смесью спиртов с числом атомов углерода 6-8 со степенью замещения 0,k, аммонийной соли не этерифицированного сополимера стирола и малеинового ангидрида, пирофосфата натрия. После 10 минутного замачивания каолина в растворе диспергатора каждый образей перемешивают а пропеллерной нешаяке при скорости 8090 20 мин.Вязкость полученных дисперсий замеряют на вискозиметре Реотест при скорости сдвига 10 при скорости сдвига 100 с и температуре . Каждую из суспсЧ зий разделяют на две части и в одной из частей доводят рН до 1,8±0,5 при помощи соляной кислоты. Замеряют вязкость кислых суспензий в тех же условиях, что и у нейтральных суспензий. В другую порцию суспензии вводят сульфат алюминия до рН 0,3 и также замеряют вязкость этих суспензий на вис озиметре при скорости сдвига 100 с и температуре . Частное от деления значения вязкости в кислой среде на значение вязкости в исходной суспензии характеризует устойчивость диспергирования суспензий каолина в кислой среде. Частное от деление значения вязкости при добавлении сульфата алюминия на значение вязкости исходной суспензии характеризует устойчивость диспергирования суспензий каолина к действию поливалентных коагулянтов. Результаты испытаний диспергаторов на устойчивость суспензий при изменении среды приведены в табл.5. Из таблицы 5 видно, что уровень вязкости суспензий каолина, обработанных предлагаемым способом, эфиров сополимера стирола и малеинового ангидрида увеличивается при подкислении в 1,6 раза, а при введении сульфата алюминия в 2,3 раза, в то время как обработка каолина не этерифицированным сополимером увеличивает вязкость соответственно в 3,2 и 6,8 раза, а пирофосфат натрия увеличивает вязкость.соответственно в 80,8 и 52,7 раза. Приведенные примеры свидетельствут о высокой эффективности предлагаемого способа обработки каолина как

7,9

в направлении достижения оптимальных реологических свойств суспензий (минимальная вязкость суспензий, максимальная седиментационная устойчивость и устойчивость к воздействию кислот и коагулянтов) так и для использования обработанного этим способом каолина в покрытиях бумаги. Указанным способом можно получить концентрированные дисперсии, которые при концентрации каолина в пределах имеют характер течения, близкий к Ньютоновскому, в диапазоне скоростей сдвига 10-10 С .Опти-мальное значение рН при диспергировании составляет 11,8±0,5 вязкость полученных суспензий не превосходят вязкость суспензий, приготовленных в присутствии пирофосфата натрия в качестве диспергатора. Однако предлагаемый способ обладает важным преимущеотвом по сравнению с существующими, которое заключается в том, что эффект диспергирования, достигаемый этим способом, сохраняется при подкислении дисперсий (до рН 1,) и при добавлении в дисперсию поливалентных коагулянтов (например, сульфата алюминия до рН или тиАммонийная соль эфира сополи. мера стирола и малеинового ангидрида

Аммонийная соль эфира сополимера стирола и малеинового

ангидрида

Пирофосфат натрия

Аммонийная соль эфира сополимера стирола и малеинового ангидрида

ЗВ8

тановой кислоты при рН 1,0-2,0) в большей степени, чем в дисперсиях, полученных другими способами.

Еще одним преимуществом данного 5 способа диспергирования является полное разделение исходного каолина на составляющие частицы, сохраняющиеся при смешивании композиции приготовленной дисперсии каолина с конценo трированными растворами связующих, например поливинилового спирта (ПВС) или крахмала. Этот эффект наблюдается даже в случае высокодисперсного фракционированного каолина со средним диаметром частиц менее 1 мкм (способ диспергирования каолина путем обработки его пирофосфатом натрия в случае высокодисперсного каолина не позволяет достигнуть полного 20 разделения частиц).

Устойчивость каолиновых дисперсий, полученных предлагаемым способом, в кислой среде и в присутствии поливалентных коагулянтов позволяет обес25 лечить транспортировку и хранение этих дисперсий без промежуточного высушивания каолина, что может обеспечить значительный экономический эффект в бумажной промышленности.

Таблица 1

O.i 45,9

О,А

О.

38,6

6-8 , 1 О,г

kh,k

6-8

0,2

Пирофосфат натрия

Na соль эфира сополимера стирола и малеинового ангидрида

На соль эфира сополимера стирола и малеийового ангидрида

Пирофосфат натрия

Калийная соль эфира сополимера стирола и малеинового ангидрида

Пирофосфат натрия

Аммонийная соль эфира сополи0,.Э

0,.2

12-15

2,089,3

6-8

2,080,5

55,t

О, «4

6-8 60, « 0,1

s с: ю

«

О Г4 ОО - О

01

-

«А О% - О О - о о оО 1Л 1А

О

ш

л

1Л

«л

«А

1Л О

О ОО

S П СО

(

чО 00

оо

ш

г

09

о 1Л

« Г (Т

о

КА

А

1Л

(А

13

903+38

I Таблица k

Авторы

Даты

1982-02-07—Публикация

1980-06-30—Подача