(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Мелованный волокнистый материал | 1990 |

|

SU1735468A1 |

| Мелованный волокнистый материал | 1990 |

|

SU1677129A1 |

| Мелованный волокнистый материал | 1990 |

|

SU1735467A1 |

| Мелованная бумага | 1980 |

|

SU903433A1 |

| Мелованный волокнистый материал | 1985 |

|

SU1313934A1 |

| Мелованный материал | 1980 |

|

SU943364A1 |

| Мелованный волокнистый материал | 1986 |

|

SU1379390A1 |

| Многослойный бумагоподобный материал для печати | 1989 |

|

SU1647065A1 |

| Мелованный волокнистый материал | 1991 |

|

SU1758131A1 |

| Мелованный волокнистый материал | 1991 |

|

SU1758130A1 |

Использование: в производстве высококачественных видов мелованной бумаги и картона для многокрасочной печати. Сущность изобретения1 мелованный волокнистый материал состоит из волокнистой основы и нанесенного на нее покрытия Состав покрытия содержит следующие компоненты, мае. ч,: белый пигмент 100, водорастворимое связующее 2-16; сополимер винилацетата, диалкилмалеината с линейным или разветвленным алкильным остатком с 4-12 атомами углерода и малеи- нового ангидрида при их массовом соотношении (45-89,9):(Ю-50):(0.1-5) 7-14; диспергатор 0,1-0,5 и дополнительно сополимер винилацетата и диалкилмалеината или сополимер винилацетата и этилена, или гомополимер винилацетата с размером глобул 1000-5000 Д 2-7. 2 з.п. ф-лы. 1 табл.

Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано при производстве высококачественных видов мелованной бумаги и хар- тона для многокрасочной печати

Известен мелованный волокнистый материал, состоящий из волокнистой основы и нанесенного на нее покрытия, содержащего белый пигмент, водорастворимое связующее, дисперсионное связующее и диспергатор. В качестве дисперсного связующего в известном материале используют гомополимер винилацетата с размером частиц 110-115 А.

Известный волокнистый материал обладает хорошей жесткостью, но не обладает достаточной прочностью поверхности. Это объясняется тем, что жесткоцепной гомополимер дает недостаточную степень коалес- цекции, что в конечном итоге большая часть поверхности пигмента остается несвязанной между собой и поверхностью волокнистой основы, снижая таким образом общую прочность поверхности.

Наиболее близким к предлагаемому по технической сущности является мелованный волокнистый материал, состоящий из волокнистой основы и нанесенного на нее покрытия, содержащего белый пигмент, водорастворимое связующее, сополимер винилацетата, диалкилмалеината с линейным или разветвленным алкильным остатком с 4-12 атомами углерода и малеи- нового ангидоида при их массовом соотношении соответственно (45,0- 89,9).(10,0-50,0):(0,1-5,0) и диспергатор при следующем соотношении компонентов, нас. ч.:

Белый пигмент100

Водорастворимое

связующее0,5-15,0

XI

сл

о

N Јь 00

Дисперсионное

связующее2,0-24,5

Дисгтергатор0,1-0,5

Дисперсионное связующее в известном материале может содержать следующие ал- кильные остатки: дибутилмалеинат, дивтор- бутилмалеинат, гексилдецилмалемнат или дидодецилмалеинат. При этом в качестве белого Пигмента покрытие содержит каолин, мел, сернокислый бариР, двуокись титана, гзтинвейс или их смеси. В качестве диспергатора используют гексаметафос- фат, полифосфат или полиакрйлат натрия. В качестве водорастворимого связующего используют казеин или его производные, водорастворимые производные целлюлозы, водорастворимые смолы.

Известный материал обладает хорошими печатными свойствами, низкой деформацией при увлажнении, но имеет недостаточные упруго-пластические свойства, которые проявляются в недостаточной жесткости материала (особенно с небольшой массой), что создает трудности в печати, снижает товарный аид готовой продукции.

Цель изобретения - повышение качества материала за счет улучшения жесткости и печатно-технических свойств.

Поставленная цель достигается тем, что в мелованном волокнистом материале, состоящем из волокнистой основы и нанесенного на нее покрытия, содержащего белый пигмент, водорастворимое связующее, сополимер винилацетата, диалкилмалеината с линейным или разветвленным алкмльным остатком с 4-12 атомами углерода и малеинового ангидрида при их массовом соотношении соответственно (45.0- 89,9)(10.0-50.0).(0,1-5,0) и диспергатор, покрытие дополнительно содержит сополимер винилацетата и диалкилмалеината или сополимер винилацетата и этилена, или гомополимер винилацетата с размером глобул 1000-5000 А при следующем соотношении компонентов мае ч.:

Белый пигмент100

Водорастворимое связующее2,0-10

Сополимер винилацетата диалкилмалеината и малеинового ангидрида 7,0-14 Сополимер винилацетата и диалкил мале- мната или сополимер винилацетата и этилена или гомополимер винилацетата2,0-7,0 Диспергатор 0.1-0,5

Используемый в предлагаемом материале мелкодисперсный сополимер винилацетата в качестве диалкилмалеината может содержать диэфиры малеиновой кислоты и

спиртов нормального или изо-строения с числом углеродных атомов 4-12, причем радикалы могут быть одинаковыми или различными по строению, такие как дибутилмалеинат, дидодецилмалеинат, гек0 силдецилмалеинат, ди-втор-бутилмалеинат. В качестве эмульгаторов дисперсии используются ОП-10, С-10, сульфанол или сульфо- нат, а также их смеси. При этом размер частиц распределяется в диапазоне 1005 900 Д.

Используемый грубодисперсный сополимер представляет собой дисперсию с раз- мером частиц полимера 1000-5000 А, который получают при использовании таких

0 эмульгаторов, как поливиниловый спирт, водорастворимые производные целлюлозы типа оксицеллюлоза. При этом используют сополимер винилацетата и этилена при массовом соотношении мономеров соответст5 венно (80-95):(5,0-20) и сополимер винилацетата и диалкилмалеината при массовом соотношении мономеров соответственно (50-85):(15-50).

Установлено, что полимерные пленки,

0 полученные из грубодисперсных полимеров, обладают большей жесткостью, чем аналогичные, полученные из мелкодисперсных полимеров. Таким образом, мелкодисперсные сополимеры, равномерно

5 распределясь в покрытии, обеспечивают необходимую прочность поверхности, а грубо- дисперсный сополимер обеспечивает материалу необходимую жесткость, что особенно важно при использовании волокни0 стой основы низкой массы. Кроме того, грубодислерсный полимер способствует удержанию воды и мелкодисперсного сополимера в покрытии в процессе нанесения и сушки, что является важным условием в

5 обеспечении высокой прочности покрытия и отсутствия дефектов нанесения, вызванных изменением реологии при потере воды на поверхности волокнистой основы.

В качестве белого пигмента используют

0 каолин, мел, сернокислый барий, двуокись титана, сатинвейе или их смеси. В качестве диспергатора используют гексаметафос- фат, полифосфат или полиакрйлат натрия. В качестве водорастворимого связующего ис5 пользуют казеин, крахмал или его производные, водорастворимые производные целлюлозы, о также добавки водорастворимых смол. Покрытие может также содержать по мере необходимости добавки, повышающие лоск и антивспениватель.

Меловальные составы готовят по известным методикам Дисперсионное связующее подается после водорастворимого. Грубодисперсионное связующее вводят вместе с мелкодисперсионным или вводят уже смешанное полидисперсионное связующее.

В качестве волокнистой основы используют бумагу массой 1 м2 40-230 г и картон массой 1 м 250-500 г. Меловальные составы наносят по известным методикам. Покрытие может быть одно- или двукратным.

Пример 1. Мелованный волокнистый материал, состоящий из бумаги-основы массой 40 r/м2 и покрытия массой 10 г/м2. включает следующие компоненты, мае ч.: Каолин100

Крахмал окисленный энзимный16,0

Сополимер винилацетата, дибутилмалеината и малеинового ангидрида при их соотношении 50:45:5,0 с размером с глобул (средний) 100 А7,0

Сополимер винил- ацетата и дибутилмалеината при их соотношении 65:35 с размером глобул (средний) 5000 А7,0

Гексаметафосфат натрия0,1

получают нанесением меловального состава (концентрацией 55%) на волокнистую основу в один слой гибким лезвием

Дисперсию тройного сополимера с размером частиц 100 А получают с использованием в качестве эмульгатора сульфатированных алкилфенолов в ко личе- ствеБ мае, %. Дисперсию двойного сополимера получают с использованием в качестве эмульгатора поливинилового спирта в количестве 6%,

Состав готовят следующим образом. В расчетное количество воды (для 55%-ной суспензии) заливают гексаметафосфат натрия и последовательно вводят остальные компоненты при перемешивании. Полученную мелованную бумагу сушат при 100± ±20°С и испытывают.

Пример 2. Мелованный волокнистый материал, состоящий из бумаги-основы массой 1 м2 210 г и покрытия массой 20 г/м2, содержащий следующие компоненты, мае. ч.:

Каолин90,0

Мел химически осажденный 10,0 Поливиниловый спирт4,0

Сополимер винилацетата гексилдецилмалеината

ималеинового ангидрида при их соотношении 89,9 10 0,1, с размером частиц 400 А14,0

Сополимер винилацетата

и этилена при их соотношении 88.12 § размером частиц 2000 А2,0

Полифосфат натрия0,5

получают нанесением меловзльного состава, содержащего 40% сухих веществ, в два слоя с помощью ракеля. Дисперсию тройного сополимера с размером частиц 400 А пол- учают с использованием смеси неионогенного и анионогенногоПАВ (ОП-10 и сульфанол). взятого в соотношении 80:20 Количество смешанного эмульгатора составило 5%

Дисперсию двойного сополимера с раз- мером частиц 2000 А получают с использованием смеси окскэтмлцеллюлозы и проксанола, взятых в соотношении 80:20. количество смешанного эмульгатора при этом составило 6% (к массе полимера). Состав получают следующим образом. В расчетное количестве воды (для 40%-ной суспензии) заливают раствор полифосфата натрия и последовательно вводят Остальные компоненты при перемешивании. Пол- ученную мелованную бумагу сушат при 100±5°С, каландрируют до гладкости 100±20°С и испытывают.

Пример 3. Мелованный волокнистый материал, состоящий из бумаги-основы мас- сой 85 г/м2 и покрытия массой 20 г/м2, содержащий следующие компоненты, мае. ч.: Каолин химически отбеленный80Сатинвейс20 Сополимер винилацетата, ди-втор-бутилмалеината и малеинового ангидрМда при их соотношении 73252 с размером частиц (средний) 600 А10 Сополимер винилацетата и дидодецилмалеината при их соотношении 80:20 с размером частиц (средний) 4000 А 3 Полифосфат натрия 0,3 Казеин 10 Тлиоксаль 0,4 получают нанесением меловального соста- ва, содержащего 40% сухих веществ в два слоя с помощью ракеля.

Дисперсию тройного сополимера со средним размером частиц 600 А получают с использованием 8 качестве эмульгатора

смеси неионного и анионного ПАВ (ОП-10 и сульфанол), взятого в соотношении ТО ЗО. Количество эмульгатора составляет 5%. Дисперсию двойного сополимера с размером (средним) глобул 4000 & получают с ис- пользованием в качестве эмульгатора частично омыленного поливинилового спирта, взятого в количестве 6% (к полиме- ру).

Состав получают следующим образом. В расчетное количество воды (для 40%-ной суспензии) заливают 10%-ный полифосфат натрия и последовательно вводят пигменты при перемешивании. После казеинового клея заливают смесь, состоящую из грубо- и мелкодисперсного сополимера, перемешивают и добавляют глиоксаль в расчетных количествах. Полученную мелованную бумагу сушат при 100±5°С, каландрируют до гладкости 100±20°С и испытывают.

Пример 4. Мелованный волокнистый материал, состоящий из картона-основы массой 380 г/м2 и покрытия массой 24 г/м2, содержащий следующие компоненты, мае. ч.:

Каолин химически отбеленный 90

Двуокись титана10

Карбоксиметилцеллюлоза2,0

Мочевино-формальдегидная

смола1,0

Сополимер винилацетата,

дидодецилмалеината и малеинового ангидрида при

их соотношении 84:15 1

с размером частиц

(средний) 900 А12

Гомополимервинилацетата с размером

частиц 1000 А7

Полиакрилат натрия0,2

получают нанесением меловального состава в два слоя с помощью гибкого лезвия и воздушного ракеля.

Дисперсию тройного сополимера получают с помощью частично омыленного пол- ивинилового спирта в количестве 6%. Дисперсию гомополимера винилацетата получают с использованием в качестве эмульгатора поливинилового спирта в количестве 6% (к полимеру).

Состав получают следующим образом. В расчетное количество воды для 55%-ный суспензии, предназначенной для первого слоя, наносимого гибким лезвием, заливают 10% полиакрилатз натрия и последователь- но вводят остальные компоненты при перемешивании. Для воздушного раккеля готовят аналогичную 40%-ную суспензию. Второй слой наносят способом сырое по

сырому. Полученный меловальный материал сушат при 100±5°С и каландрируют до кладкости 50 ±10 с, испытывают.

Пример 5 (известный). Мелованный волокнистый материал получают по примеру 4 с той лишь разницей, что в составе отсутствует гомополимер винилацетата с размером глобул 1000 А, а содержание тройного полимера составляет 19 мае. ч.

Пример 6 (известный). Мелованный волокнистый материал получают по примеру 1 с той лишь разницей, что отсутствует двойной сополимер, содержание крахмала составляет 15 мае. ч., содержание тройного сополимера (с размером частиц 100 А) составляет 10 мае. ч.

Пример 7 (контрольный). Мелованный волокнистый материал получают по примеру 1 с той лишь разницей, что содержание окисленного крахмала составляет 17 мае. ч., содержание тройного сополимера б мае. ч., содержание двойного сополимера 8 мае. ч,, а гексаметафосфата натрия 0,1 мае.ч.

Пример 8 (контрольный). Мелованный волокнистый материал получают по примеру 2 с той лишь разницей, что содержание натрия карбоксицеллюлозы составляет 1,5 мае. ч., а полиакрилата натрия 0,2 мас.ч.

Пример 9 (контрольный), Мелованный волокнистый материал получают по примеру 1 с той лишь разницей, что средний размер глобул тройного сополимера составляет 80 А, а средний размер глобул двойного сополимера составляет 6000 А.

Пример 10 (контрольный). Мелованный волокнистый материал получают аналогично примеру 4 с той лишь разницей, что средний размер глобул тройного сополимера составляет 950 А, а средний размер глобул ПВАД составляет 950 А.

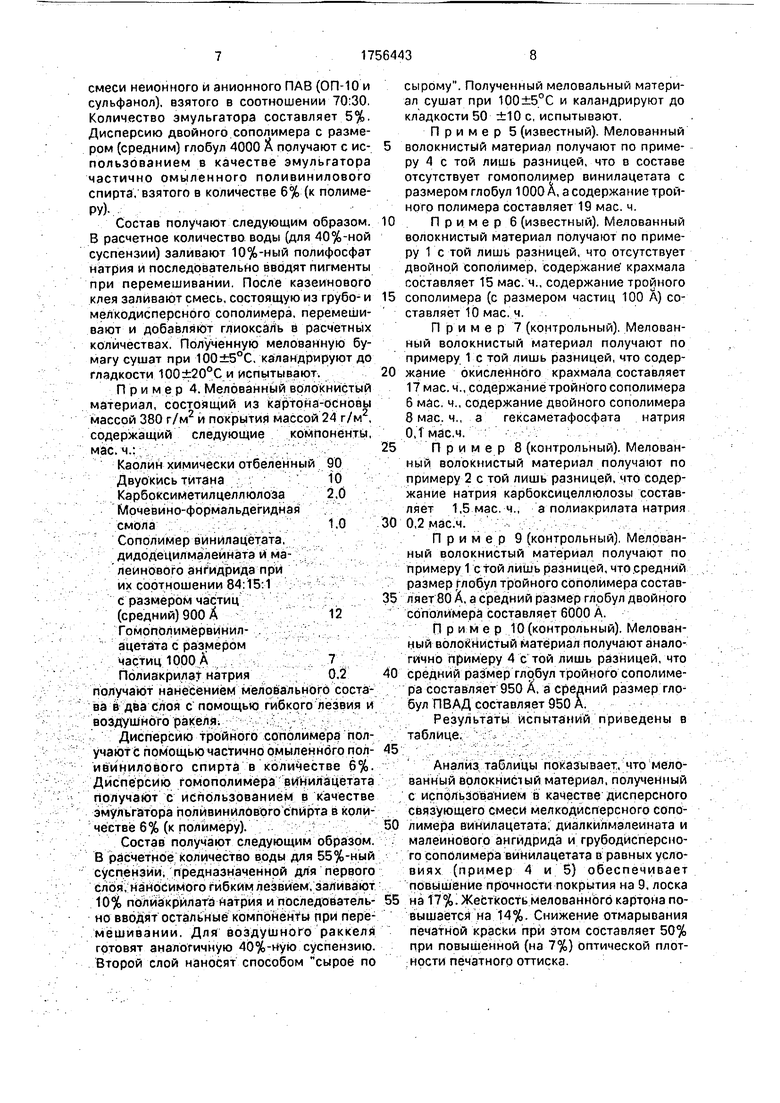

Результаты испытаний приведены в таблице.

Анализ таблицы показывает, что мелованный волокнистый материал, полученный с использованием в качестве дисперсного связующего смеси мелкодисперсного сополимера винилацетата, диалкилмэлеината и малеинового ангидрида и грубодисперсно- го сополимера винилацетата в равных условиях (пример 4 и 5) обеспечивает повышение прочности покрытия на 9, лоска на 17%. Жесткость мелованного картона повышается на 14%. Снижение отмарывания печатной краски при этом составляет 50% при повышенной (на 7%) оптической плотности печатного оттиска.

Сравнивая мелованную бумагу низкой массы (примеры 1 и 6) можно отметить повышение прочности поверхности покрытия на 4,4%, снижение отмарывания на 25% и повышение жесткости мелованной бумаги на 50%.

Формула изобретения 1. Мелованный волокнистый материал, состоящий из волокнистой основы и нане- сенного на нее покрытия, содержащего белый пигмент, водорастворимое связующее, сополимер винилацетата, диалкилмалеина- та с линейным или разветвленным алкиль- ным остатком с 4-12 атомами углерода и малеинового ангидрида при их массовом соотношении соответственно (45,0- 89,9).(10.0-50,0).(0,1-5,0)идиспергатор. от- л и чающийся тем, что, с целью повышения качества материала за счетулуч- шения жесткости и печатно-технических свойств, покрытие дополнительно содержит сополимер винилацетата и диалкилмалеи- ната. или сополимер винилацетата и этилена, или гомополимер винилацетата с

Примечание. УВЫщ - стойкость поверхности к выщипыванию; D0m - оптическая плотность печатного оттиска при толщине слоя краски на форме 4 мкм; DOTM - оптическая плотность следа отмарывания через 30 с, при DOT 1.9; Лоск по ZLSp при 75°.

размером глобул 1000-5000 А, при следующем соотношении компонентов, мае. ч.: Белый пигмент100

Водорастворимое связующее2,0-16 Сополимер винилацетата. диалкилмалеината ималеинового ангидрида7,0-14 Сополимер винилацетэта и диалкилмалеината, или сополимер винилацетата и этилена, или гомогюли- мер винилацетата 2,0-7 Диспергатор 0,1-0,5 2. Материал по п. 1, отличающий- с я тем. что сополимер винилацетата, диалкилмалеината с линейным или разветвленным алкильным остатком с 4-12 атомами углерода и малеинового ангидрида имеет размер глобул 100-900 А.

3 Материал по пп. 1и2, отличающийся тем, что покрытие содержит сополимер винилацетата и этилена при массовом соотношении указанных мономеров соответственно (80-95):(5-20).

| Недельман А.Х., Белдауф Г.Х Теория и практика кроющих суспензий | |||

| - М.: Лесная промышленность, 1969 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Мелованный волокнистый материал | 1990 |

|

SU1677129A1 |

Авторы

Даты

1992-08-23—Публикация

1990-10-02—Подача