39 120-150 С и выше. Низкая плотность такого раствора достигается за счет низких плотностей самого основного вяжущего вещества - феррохромового шлака (2,70 г/см) и гидратационного активного наполнителя - керам зитовой пыли (2,50 г/см). Высокая водопотребность смеси обуславливается большой загущающей способностью алюмината натрия (NaAlO.), а также большим расходом воды на смачивание высокодисперсной твердой фазы. Последнее вызвано тем, что феррохромовый шлак и керамзитовая пыль находятся в тонкодисперсном состоянии, и их удельная поверхность доходит до 6000 . Феррохромовый шлак представляет собой тонкодисперсную шлаковую пыль, образующую ся в результате расклинивающегося действия двухкальциевого силиката в )С-форме при силикатном распаде, например самораспавшийся шлак от производства рафинированного флюсово го феррохрома. Такой шлак состоит почти на 100% из кристаллической фаз характеризующейся-наибольшим содержа нием jCjS 60-70%, 10-20% в шлаке составляют шпийели, алюминаты кальция и магния, 5-15% - двухкальциевы силикат в -форме, остальное мервенит, рудное вещество и RO-фаза около 10%. По химическому составу основные металлургические шлаки с модулем ос новности L±MoO. гЛ«гОг, более 1j5 характеризуются наибольшим количеством окиси кальция (055%) Содержание кремнезема в таких шлаках 20/55%. На долю глинозема пр ходится и окись магния до 10% Феррохромовый шлак является отвальным закристаллизованным распавшимся шлаком черной металлургии. Ке рамзитовая пыль является отходом производства легкого вспученного заполнителя для бетона - керамзита. Химический состав ее характеризуетс следующими данными, %: SiQi O-60; AlflO, 15-10; CaO 10-20; ППП 10-15; FLO. 2-V,MgO 2-5; SO, 1-3; K..O NajO 2-5. Такая пыль гидратационно активна и при высокой температуре за счет присутствия кальция и магния, а также алюмосиликатного стекла проявля- ет вяжущие свойства и может самостоятельно твердеть, Алюминат натрия представляет собой соль слабой кислоты (НАЮ) и сильного основания. Он является продуктом химической промышленности, а также побочным продуктом ряда производств, например в пищевой промышлен.ности. Кроме этого, алюминат натрия может быть получен химическим путем нагреванием в водной среде до 70С гидроокиси алюминия и каустической соды при избытке последней. После нагревания до реакция протекает экзотермически с повышением температуры до . В результате образуется светло-желтая жидкость с плотностью 1,22-1,42 г/см®, имеющая рН около 13. Наилучшие результаты по стабильности приготовленного продукта алюмината натрия получаются при соотношении каустической соды и гидроокиси алюминия (каустический модуль ), равном 0,8. В этом А1(ОН)в случае после 15-20-минутного кипения при 113° С получается 40%-ный раствор алюмината натрия (NaAlOg) с плотностьй 1, г/см. Реакция идет по уравнению 2А1 (ОН)з-t-ZNaOH 2NaM.O +4HtO Пример 1. Берут 100 г феррохромового шлака, г керамзитовой пыли и 1,5 г алюмината натрия. При затворении смеси водой с учетом воды, вносимой раствором алюмината натрия с концентрацией 40%, общее количество воды составляет 151 мл, а общее водосодержание смеси 128%. При этом растекаемость раствора на стандартном конусе АзНИИ 20 см, а плотность его 1,37 г/см. Сроки схватывания раствора при характеризуются следующими данными: начало - 2 ч, конец 3 ч. Образующийся при твердении камень имеет механическую прочность после твердения при в течение суток на изгиб 10 кгс/см, на сжатие 28 кгс/см2. Пример 2. Берут 100 г феррохромового шлака, 31 г керамзитовой пыли и 2,9 г алюмината натрия. При затворении смеси водой с учетом воды, вносимой раствором алюмината натрия с концентрацией 40%, общее количество воды составляет 197 мл, а общее водосодержание смеси 150%. При этом растекаемость раствора на стандартном конусе АзНИИ 19 см, а плотность его 1,28 г/см. Сроки схватывания раствора при 120°С характеризуют- S ся следующими данными: начало -2ч 30 мин, конец -3м. Образующийся при твердении камень имеет механическую прочность после твердения при 120 С в течение суток на изгиб 6 кгс/см, на сжатие 20 кгс/см.

Пример 3 Берут 100 г феррохромового .шлака, 22,5 г керамзитовой пыли и 2,2 г алюмината натрия. При затворении смеси водой с учетом воды,$ вносимой раствором алюмината натрия с концентрацией kO%, общее количество воды 175 г, а общее водосодержание 1«5. При этом растекаемость раствора на стандартном конусе АзНИИ 20 22 см, а плотность его 1,33 г/см. Сроки схватывания раствора при характеризуются следующими данными: начало - 2 ч, конец - 2 ч iS мин. Образующийся при твердении камень 25 имеет механическую прочность после твердения при в течение суток, на изгиб 8 кгс/см, на сжатие 25 кгс/см.

Использование данного тампонажного раствора обеспечивает по сравнению с известными достижение более низкой плотности (1,22-,« г/см); сравнительно высокую механическую прочность образующегося цементного камня при низкой плотности последнего, возможность повышения качества тампонажных работ в нефтяных и газовых скважинах, имеющих аномально низкие пластовые давления и там, где очень велика возможность гидроразрыва пласта, дешевизну тампонажного материала, которая предопределяется тем обстоятельством, что два компонента являются промышленными отходами.

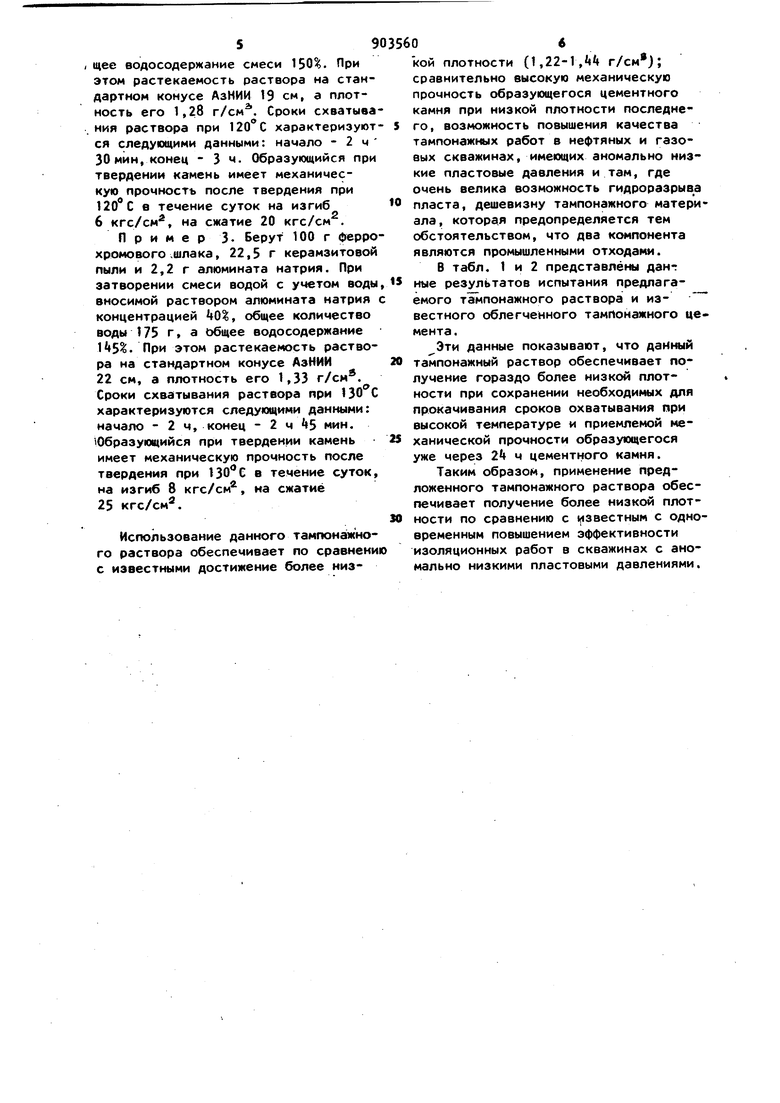

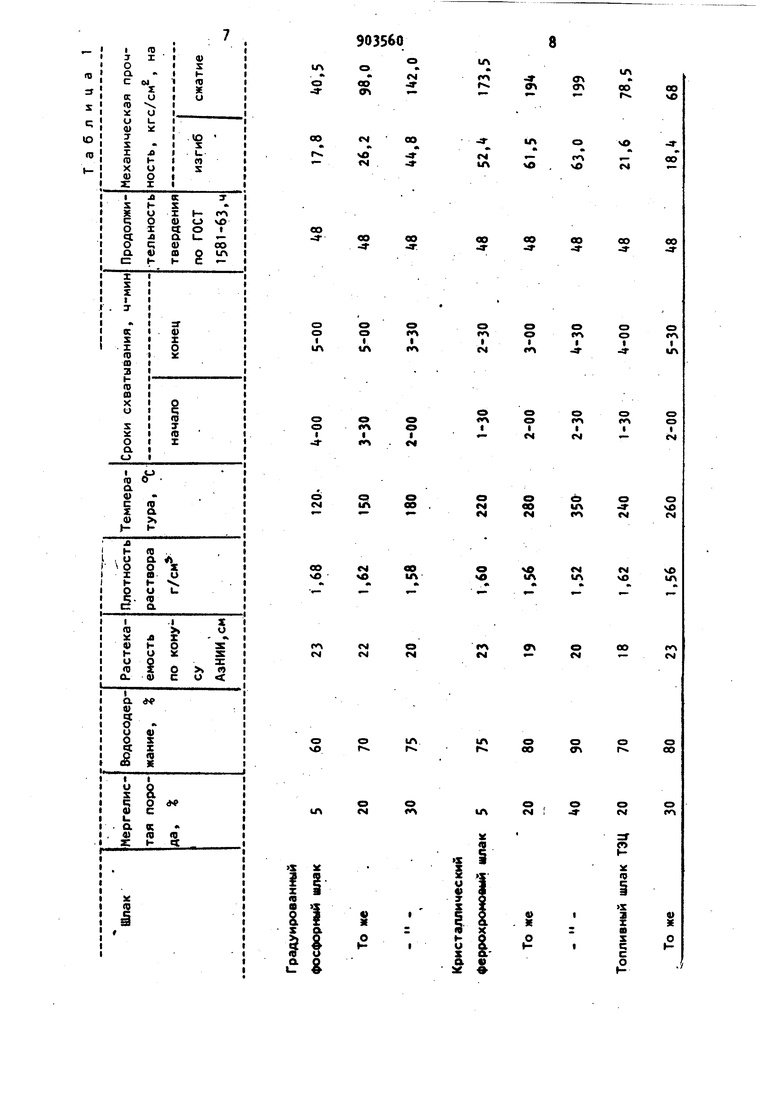

В табл. 1 и 2 представлёкш дант ные результатов испытания предлагаемого тампонажного раствора и известного облегченного тампонажного цемента .

Эти данные показывают, что данный тампонажный раствор обеспечивает получение гораздо более низкой плотности при сохранении необходи1 «1|х для прокачивания сроков охватывания при высокой температуре и приемлемой механической прочности образующегося уже через 2 ч цементного камня.

Таким образом, применение предложенного тампонажного раствора обеспечивает получение более низкой плотности по сравнению с 1(13вестным с одновременным повышением эффективности изоляционных работ в скважинах с аномально низкими пластовыми давлениями.

I/Ч

о

Jf

00

f.

1/4

to

«м

§

f

о

oo r.

oo

vO

00 in

so

- oo

I

A

CM tn

ПЛ

Св

Л

0

(M

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления тампонажного раствора | 1982 |

|

SU1137183A1 |

| Тампонажный состав | 1990 |

|

SU1776761A1 |

| Тампонажный раствор | 1971 |

|

SU632826A1 |

| Тампонажный материал | 1983 |

|

SU1113516A1 |

| ИНФОРМАТИВНАЯ ТАМПОНАЖНАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2471844C1 |

| Тампонажная смесь | 1983 |

|

SU1133379A1 |

| Тампонажный раствор | 1973 |

|

SU618532A1 |

| ВЯЖУЩЕЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2341477C1 |

| Способ приготовления тампонажного раствора | 1990 |

|

SU1756537A1 |

| ИНФОРМАТИВНАЯ ТАМПОНАЖНАЯ СМЕСЬ | 2011 |

|

RU2471845C1 |

CO

о

I

LTV

о I

J«M

oo o

ГЛ CM

о

NO

1Л

oo

oo

oo

CO

oo

00

-ay

Jt

-a

о

о

rf t

о I

rf

I

I

I

CM

«

rf

-

-

«TV

I

I

CM

CNI

о ил

о

о

NO

oo

CM «M

CM

Csl

CM

R

NO

«M 1Л

CNI

NO

in

oo

ОЧ

о

4

CM

CM

tn

о г

00

о , о

о «

сч I -

см

ю

х

в

01 X

11903 Формула изобретения Тампонажный раствор пониженной плотности для крепления высокотемпературных нефтяных и газовых скважин, содержащий в качестве основы вяжущее, добавки и.воду, отличающийся тем, что, с целью снижения плотности тампонажного раствора, он содержит в качестве вяжущего феррохрсмовый шлак, а в качестве добавок - кеч рамзитовую пыль и алюминат натрия при следующем соотношении компонентов, вес.ч: Феррохромовый шлак100 Керамзитовая пыль14-31 Алюминат натрия1,5-2,9 Вода151-197 Источники информации, принятые вовнимание при экспертизе 1. Данюшевский B.C. и др. Справочное руководство по тампонажным материалам.М,, Недра, 1973 с. 15-20, , 2. Авторское свидетельство СССР Vf 632826, кл. Е 21 В 33/138, 1971 (прототип).

Авторы

Даты

1982-02-07—Публикация

1979-10-11—Подача