Изобретение относится к системам автоматического контроля и может быть использовано для контроля за отработкой ресурса машин и механизмов в промышленности.

Известно устройство для учета времени работы станков, содержащее датчик мощности, формирователь импульсов, коммутаторы, счетчики, преобразователь напряжения в код и дешифратор 11.

По этой схеме ведется учет времени работы станков при различных дискретных уровнях потребляемой мсяяности, но не учитывается зависимость интенсивности износа станков от уровня потребляемой мощности.

Известно устройство, содержащее датчик, генератор фиксированной частоты, аналого-частотный преобразователь, блоки деления, функциональные преобразователи и счетчики 2.

В этом устройдтве учитывается зависимость интенсивности,от износа механизмов от уровня потребляемой мощности, но при этом происходит разбиение сигнала на дискретные уров ни, что снижает точность измерения.

Наиболее близким по технической сущности к предлагаемому является

устройство для определения ресурса машин, содержа1цее датчик тока и преобразователь напряжения в частоту, выход которого подключен ко входу счетчика импульсов. Кроме того, это устройство содержит дифференциальный анализатор и второй интегратор, при этом/ датчик подключен ко входу дифференциального анализатора, выходы

10 дифференциального анализатора через функциональные преобразователи подключены к одному из входов первого интегратора, другой вход которого соединен с одним из выходов второго

15 интегратора, выход первого интегратора подключен ко входу сигнализатора, выходы второго интегратора соединены с управляющими входами функциональных преобразователей 3.

20 Указанное устройство имеет низкую точность измерения эквивалентного времени работй механизма вследствие дискретизации коэффициентов умножения в зависимости от уровня нагрузки.

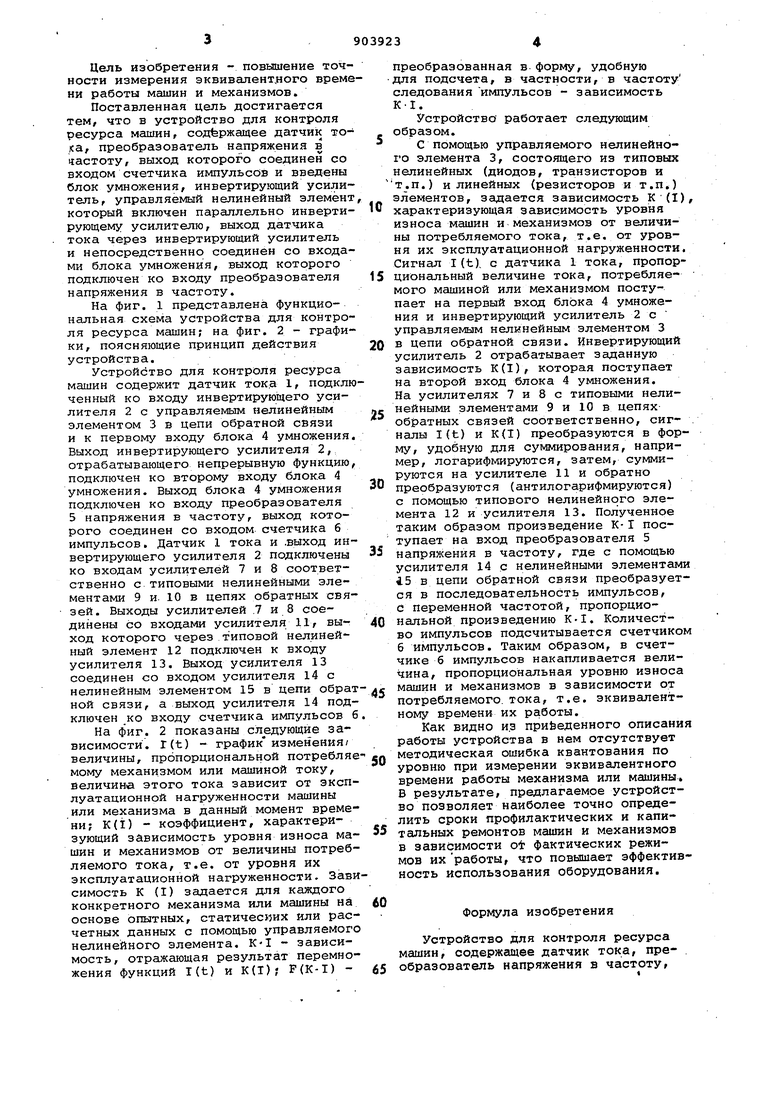

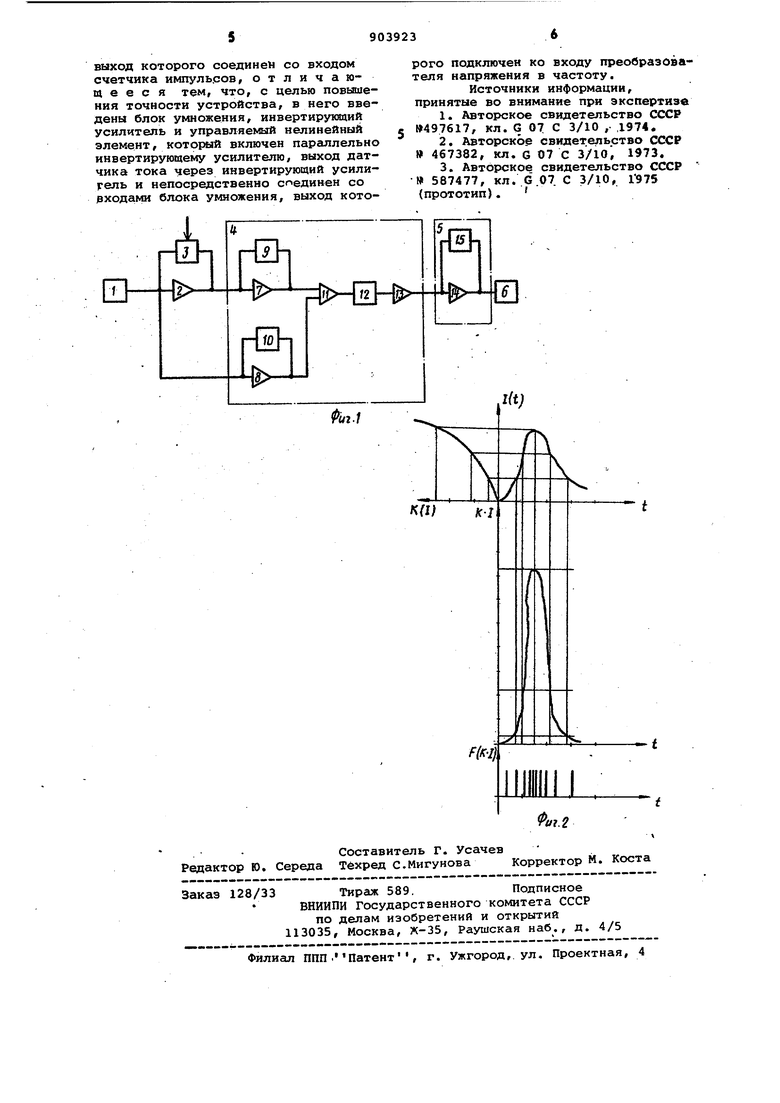

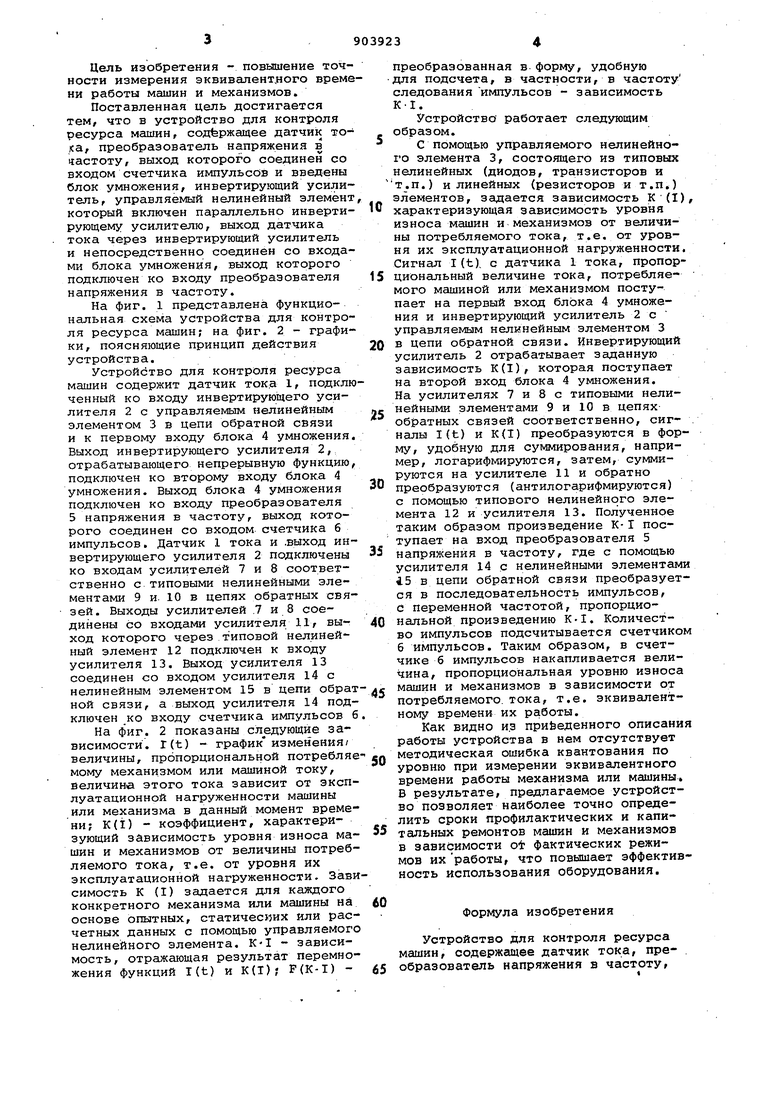

25 Указанные недостатки известного устройства приводят к нежелательным последствиям при использовании его для контроля за отработкой ресурса времени машин и механизмов, в част30ности забойных машин. Цель изобретения - повышение точ ности измерения эквивалентного врем ни работы машин и механизмов. Поставленная цель достигается тем, что в устройство для контроля ресурса машин, содержащее датчик то ка, преобразователь напряжения в частоту, выход которого соединен со входом счетчика импульсов и введены блок умножения, инвертирующий усили тель, управляемый нелинейный элемен который включен параллельно инверти рующему усилителю, выход датчика тока через инвертирующий усилитель и непосредственно соединен со входа ми блока умножения, выход которого подключен ко входу преобразователя напряжения в частоту4 На фиг. 1 представлена функциональная схема устройства для контро ля ресурса машин; на фиг. 2 - графи ки, поясняющие принцип действия устройства. Устройство для контроля ресурса машин содержит датчик ток.а 1, подклю ченный ко входу инвертирующего усилителя 2 с управляемым нелинейным элементом 3 в цепи обратной связи и к первому входу блока 4 умножения Выход инвертирующего усилителя 2, отрабатывающего непрерывную функцию подключен ко второму входу блока 4 умножения. Выход блока 4 умножения подключен ко входу преобразователя 5 напряжения в частоту, выход которого соединен со входом счетчика б импульсов. Датчик 1 тока и .выход инвертирующего усилителя 2 подключены ко входам усилителей 7 и 8 соответ ственно с типовыми нелинейными элементами 9 и. 10 в цепях обратных связей. Выходы усилителей .7 и 8 соединены со входами усилителя 11, выход которого через типовой нелинейный элемент 12 подключен к входу усилителя 13. Выход усилителя 13 соединен со входом усилителя 14 с нелинейным элементом 15 в цепи обрат ной связи, а выход усилителя 14 подключен ко входу счетчика импульсов б На фиг. 2 показаны следующие зависимости. r(t) - график изменения/ величины, пропорциональной потребляе мому механизмом или машиной току. Величина этого тока зависит от эксплуатационной нагруженности машины или механизма в данный момент времени; K(i) - коэффициент, характеризующий зависимость уровня износа машин и механизмов от величины потребляемого тока, т.е. от уровня их эксплуатационной нагруженности. Зави симость К (I) задается для каждого конкретного механизма или машины на основе опытных, статиче жх или расчетных данных с помощью управляемого нелинейного элемента. K-I - зависимость , отражающая результат перемножения функций I(t) и К(Т); F(K-I) преобразованная в форму, удобную для подсчета, в частности, в частоту следования импульсов - зависимость К1. Устройство работает следующим образом. С помощью управляемого нелинейного элемента 3, состоящего из типовых нелинейных (диодов, транзисторов и т.п.) и линейных (резисторов и т.п.) элементов, задается зависимость К (I), характеризующая зависимость уровня износа машин и механизмов от величины потребляемого тока, т.е. от уровня их эксплуатационной нагруженности. Сигнал I (t), с датчика 1 тока, пропорциональный величине тока, потребляемого машиной или механизмом поступает на первый вход блока 4 умножения и инвертирующий усилитель 2 с управляемым нелинейным элементом 3 в цепи обратной связи. Инвертирующий усилитель 2 отрабатывает заданную зависимость К(1), которая поступает на второй вход блока 4 умножения. На усилителях 7 и 8 с типовыми нелинейными элементами 9 и 10 в цепяхобратных связей соответственно, сиг- . налы I(t) и К(Т) преобразуются в форму, удобную для суммирования, например, логарифмируются, затем, суммируются на усилителе 11 и обратно преобразуются (антилогарифмируются) с помощью типового Нелинейного элемента 12 и усилителя 13. Полученное таким образом произведение К- Т поступает на вход преобразователя 5 напряжения в частоту, где с помощью усилителя 14 с нелинейными элементами i5 в цепи обратной связи преобразуется в последовательность импульсов, с переменной частотой, пропорциональной произведению K.I. Количество импульсов подсчитывается счетчиком б импульсов. Таким образом, в счетчике б импульсов накапливается величина, пропорциональная уровню износа машин и механизмов в зависимости от потребляемого, тока, т.е. эквивалентному времени их работы. Как видно из приЬеденного описания работы устройства в нем отсутствует методическая ошибка квантования по уровню при измерении эквивалентного времени работы механизма или машины, В результате, предлагаемое устройство позволяет наиболее точно определить сроки профилактических и капитальных ремонтов машин и механизмов в зависимости о± фактических режимов их работы, что повышает эффективность использования оборудования. Формула изобретения Устройство для контроля ресурса машин, содержащее датчик тока, преобразователь напряжения в частоту.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля работы машин при перегрузках | 1988 |

|

SU1608714A1 |

| Устройство для контроля работы машин | 1981 |

|

SU999076A1 |

| Преобразователь угловых перемещений в код | 1982 |

|

SU1035627A1 |

| Устройство улучшения коммутации коллекторной электрической машины постоянного тока | 1983 |

|

SU1125709A1 |

| Устройство для управления @ -фазным реверсивным вентильным преобразователем | 1989 |

|

SU1837378A1 |

| Система управления пылесосом | 1991 |

|

SU1771684A1 |

| Устройство контроля электромагнитных параметров гибкого магнитного диска | 1988 |

|

SU1578627A1 |

| ИЗМЕРИТЕЛЬ ПОТЕРЬ МОЩНОСТИ (ВАРИАНТЫ) | 2011 |

|

RU2467337C2 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ВЛИЯНИЯ МЕХАНИЧЕСКОГО ЗАЗОРА НА РАБОТУ СЛЕДЯЩЕГО ЭЛЕКТРОПРИВОДА | 2022 |

|

RU2784456C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2010 |

|

RU2428735C1 |

Авторы

Даты

1982-02-07—Публикация

1980-02-29—Подача