Изобретение относится к разделу управления и может быть использовано при создании электромеханических систем, требующих компенсации влияния зазоров между элементами механических передач на качество регулирования положением.

Такие системы характерны для механизмов, появление зазоров в которых значительно снижает точность перемещения, ухудшает качество выпускаемой продукции, снижает эффективность производства, например, для станков в металлообработке и роботов.

Известно «Устройство управления движением режущего инструмента при обработке деталей на станке» (патент на изобретение RU №2432233, МПК В23В 25/06, 2011 г.), содержащее последовательно соединенные устройство ЧПУ, сумматор, регулятор, усилитель мощности, соединенный с исполнительным двигателем станка, выход которого соединен с входом сумматора, отличающееся тем, что оно снабжено определителем отклонения расчетной траектории движения режущего инструмента от заданной, вход которого соединен с выходом устройства ЧПУ, а выход через усилитель - с входом сумматора.

Устройство выполняет свои основные функции, но обладает недостатком, присущим всем системам с определителем отклонения расчетной траектории движения режущего инструмента от заданной - низкой параметрической робастностью. Для достижения поставленной авторами цели в изобретении используется математическая модель автоматического устройства управления обработкой деталей, представляющая полный аналог реальной системы. Даже незначительная вариация параметров объекта управления, входящих в математическую модель, являющуюся основой определителя отклонения расчетной траектории движения режущего инструмента от заданной, приводит к резкому снижению качественных показателей системы управления, поскольку система не замкнута по основному параметру.

Известно устройство для управления двухдвигательным электроприводом (авторское свидетельство СССР №1577054, МПК Н02Р 5/46, Н02Р 7/68, 1990 г. ), содержащее общий регулятор скорости, выход которого подключен к первым входам регуляторов тока, предназначенных для подключения к якорным обмоткам двигателей, датчики тока, подключенные соответственно к вторым входам регуляторов тока, блок формирования распора, сумматор, пороговый элемент, включающий блок выделения модуля, и ключевой элемент, при этом первый и второй входы сумматора соединены с выходами датчиков тока, выход сумматора подключен к входу порогового элемента, выход которого соединен с управляющим входом ключевого элемента, а первый и второй выходы блока формирования распора через ключевой элемент подключены к соответствующим третьим входам регуляторов тока, причем блок формирования распора выполнен в виде двух регулируемых разнополярных источников напряжения.

Работа устройства основана на управлении движением общей массы (рабочий орган) по принципу электромеханического распора. Его применение возможно только для многодвигательного привода, так как электромеханический распор осуществим при работе с разными моментами нескольких приводных двигателей, работающих на один зубчатый венец или зубчатую рейку. То есть, один из двигателей работает в двигательном, а другой - в тормозном режимах. В момент изменения направления движения общего рабочего органа, функции двигателей меняются, благодаря чему движение происходит без перехода через люфт. Постоянный электромеханический распор исключает возникновение люфта, но работа одного из двигателей в тормозном режиме вызывает дополнительные потери электроэнергии и увеличивает нагрузки, приводящие к большему износу. Поэтому система управления должна обеспечивать распор только тогда, когда повышается вероятность перехода через зазор, а именно -при режимах пуска, реверса и торможения. Формирование распора происходит при условии, если момент нагрузки на валу ведущего двигателя меньше суммарного момента трения, приведенного к нему. Если же это значение момента нагрузки превысит значение момента трения, то второй тормозной двигатель пройдет через зазор и примет на себя часть нагрузки.

Недостатками указанного технического решения являются:

Во-первых, высокая стоимость и сложность, что связано с использованием двух электродвигателей, параметры которых могут различаться. Хотя они могут иметь одинаковые технические характеристики, но при их производстве может иметь место, так называемый, технологический разброс параметров. Из-за этого возможно возникновение неравномерного распределения нагрузки между двумя двигателями.

Во-вторых, при выходе значений скорости и нагрузочного момента общей массы за пределы установленного диапазона, происходит раскрытие зазоров передач, возникают колебательные процессы в электрической и механической частях электропривода, что приводит к повышенному износу, снижению надежности системы и ухудшению качества управления движением рабочего органа.

В-третьих, при наличии упругих звеньев в кинематических передачах ухудшение показателей качества и надежности становится более значительным.

Известно устройство следящего привода (источник статья Тарарыкин С.В., Аполонский В.В. Управление следящим электроприводом при наличии зазора в кинематической передаче высокой степени жесткости. Журнал Электротехника. 2022. №1. с. 17-27, рис. 2), принятое за прототип, содержащее первый элемент сравнения, неинвертирующий вход которого подключен к источнику задающего напряжения, выход первого элемента сравнения соединен с первым входом регулятора положения, включающим пропорциональное звено и интегратор, подключенные к входам второго элемента сравнения, выход которого, являющийся выходом регулятора положения, соединен с неинвертирующим входом третьего элемента сравнения, выход третьего элемента сравнения через регулятор скорости подключен к неинвертирующему входу четвертого элемента сравнения, выход которого через регулятор тока соединен с входом силового преобразователя подключенного к электродвигателю постоянного тока, вал которого механически соединен с входным валом рабочего органа, электродвигатель постоянного тока снабжен датчиком тока, который соединен с первым инвертирующим входом четвертого элемента сравнения, на валу электродвигателя постоянного тока размещен датчик скорости соединенный с инвертирующим входом третьего элемента сравнения, датчик угла поворота, подключенный к неинвертирующему входу пятого элемента сравнения, датчик положения, размещенный на выходном валу рабочего органа соединенный с инвертирующим входом пятого элемента сравнения и через блок корректировки параметров зазора соединен с управляющим входом монитора зазора, выход пятого элемента сравнения подключен к информационному входу монитора зазора и через блок обратной связи по разности углов подключен ко второму инвертирующему входу четвертого элемента сравнения, выход монитора зазора соединен с управляющим входом коммутатора, нормально открытый контакт коммутатора подключен к выходу пропорционального звена, являющемуся вторым выходом регулятора положения, нормально закрытый контакт коммутатора соединен с выходом блока формирования нулевого сигнала, переключающий контакт коммутатора подключен к входу интегратора, являющемуся третьим входом регулятора положения.

Указанное устройство работает как многоконтурная система управления на основе электродвигателя постоянного тока, замкнутая по следующим координатам: ток электродвигателя постоянного тока (через датчик тока), скорость электродвигателя постоянного тока (через датчик скорости), положение вала рабочего органа (через датчик положения) и разность углов поворота валов двигателя постоянного тока и рабочего органа (через датчик положения и датчик угла поворота). Но в отличие от традиционных систем за счет коммутатора устройство-прототип использует возможности переключаемых регуляторов с переменной структуры, свойства которых изменяются в зависимости от того, раскрыт зазор или выбран. При этом задача изменения структуры состоит не в замедлении переходных процессов и повышении степени демпфирования в системе во время прохождения зазора, а в прекращении функционирования или изменении свойств интегрирующих элементов в эти моменты времени для исключения режима накопления паразитной информации о неполностью управляемом состоянии системы. С целью разрешения проблематики естественных интеграторов, отключить которые при помощи дополнительных коммутаторов не представляется возможным, и улучшения частотного «портрета» системы используется введение в структуру устройства-прототипа дополнительной отрицательной обратной связи по разности угловых перемещений электродвигателя постоянного ока и рабочего органа на вход регулятора тока. Действие такой обратной связи обеспечивает достаточно высокую эффективность компенсации влияния нелинейной кинематики на работу традиционной следящей системы с подчиненным регулирование тока, скорости и положения.

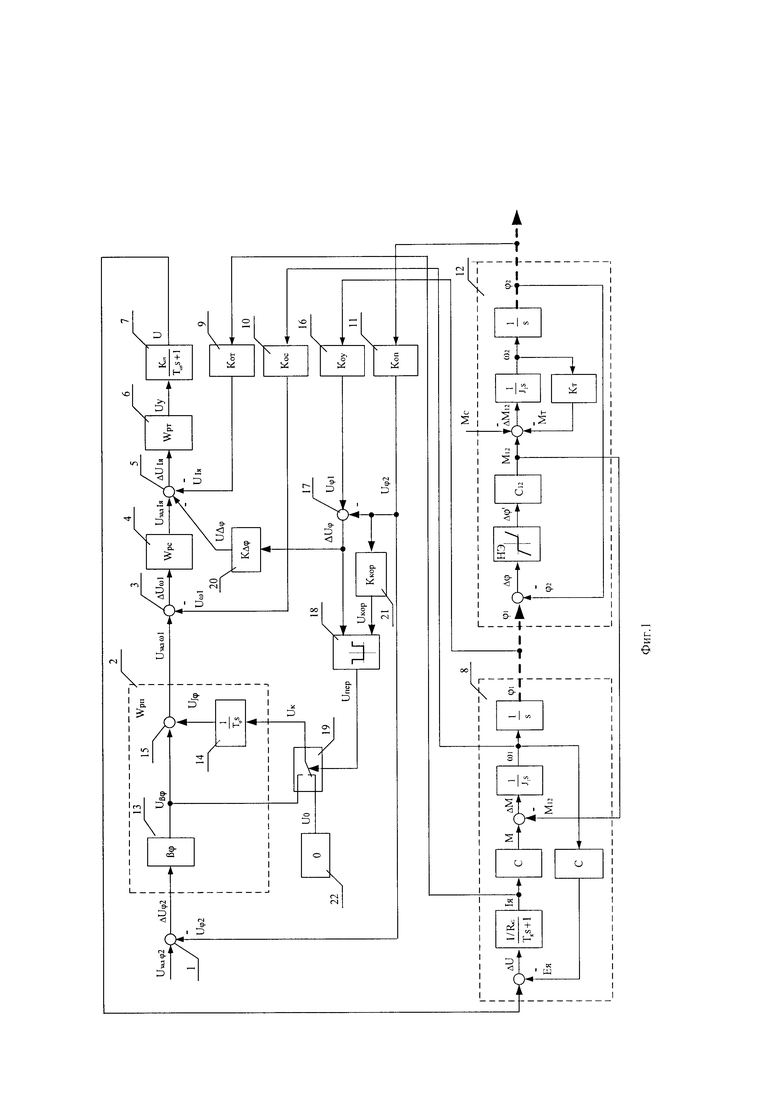

Структурная схема прототипа (фиг. 1) содержит первый элемент сравнения 1, неинвертирующий вход которого соединен с источником задающего напряжения Uзад⋅ϕ2. Выход первого элемента сравнения 1 соединен с первым входом регулятора положения 2. Выход регулятора положения 2 соединен с неинвертирующим входом третьего элемента сравнения 3. Выход третьего элемента сравнения 3 через регулятор скорости 4 подключен к неинвертирующему входу четвертого элемента сравнения 5. Выход четвертого элемента сравнения 5 через регулятор тока 6 соединен с входом силового преобразователя 7. Выход силового преобразователя 7 подключен к электродвигателю постоянного тока 8, снабженному датчиком тока 9, который соединен с первым инвертирующим входом третьего элемента сравнения 5. Датчик скорости 10, размещенный на валу электродвигателя постоянного тока 8, соединен с инвертирующим входом второго элемента сравнения 3. Датчик положения 11, размещенный на выходном валу рабочего органа 12, соединен с инвертирующим входом первого элемента сравнения 1. В схеме рабочего органа 12 учтены механический зазор (в виде нелинейного элемента (НЭ)), переходная характеристика «вход-выход» которого приведена на фиг. 2), упругость (в виде пропорционального звена С12), момент статического сопротивления Мс на валу рабочего органа, инерционность (в виде момента инерции J2), трение (в виде пропорционального звена Кт). Регулятор положения 2 содержит пропорциональное звено 13 и интегратор 14, подключенные к входам второго элемента сравнения 15, выход которого является выходом регулятора положения 2. Датчик угла поворота 16 подключен к неинвертирующему входу пятого элемента сравнения 17. Выход датчика положения 11 соединен с инвертирующим входом пятого элемента сравнения 17. Выход пятого элемента сравнения 17 подключен к информационному входу монитора зазора 18, переходная характеристика «вход-выход» которого приведена на фиг. 3. Выход монитора зазора 18 соединен с управляющим входом коммутатора 19. Нормально открытый контакт коммутатора 19 подключен к выходу пропорционального звена 13, являющемуся вторым выходом регулятора положения 2. Выход пятого элемента сравнения 17 через блок обратной связи по разности углов 20 подключен ко второму инвертирующему входу третьего элемента сравнения 5. Выход датчика положения 11 через блок корректировки параметров зазора 21 подключен к управляющему входу монитора зазора 18. Блок корректировки параметров зазора 21 обладает переменным коэффициентом усиления Ккор, что позволяет изменять параметры монитора зазора 18 при выработке в механической части системы. Нормально закрытый контакт коммутатора 19 соединен с выходом блока формирования нулевого сигнала 22. Переключающий контакт коммутатора 19 подключен к входу интегратора 14, являющемуся вторым входом регулятора положения 2. В электромеханической системе вал электродвигателя постоянного тока 8 механически соединен с входным валом рабочего органа 12 с обратной связью по моменту М12 и угол поворота вала электродвигателя ϕ1 является тем углом, на который за счет жесткой механической связи поворачивается и входной вал рабочего органа 12.

На структурной схеме прототипа, приведенной на фиг. 1, так же использованы обозначения: Uзад⋅ϕ2 - напряжение, определяющее заданное значение положения выходного вала рабочего органа 12; Uϕ2 - напряжение на выходе датчика положения 11; ΔUϕ2 - напряжение ошибки по положению вала рабочего органа 12; Uβϕ - напряжение пропорциональной составляющей регулятора положения 2; Uƒϕ - напряжение интегральной составляющей регулятора положения 2; Uзад⋅ω1 - напряжение, определяющее заданное значение скорости вращения вала электродвигателя постоянного тока 8; Uω1 - напряжение на выходе датчика скорости 10; ΔUω1 - напряжение ошибки по скорости вращения вала электродвигателя постоянного тока 8; Uзад⋅Iя - напряжение, определяющее заданное значение тока якоря электродвигателя постоянного тока 8; UIя - напряжение на выходе датчика тока 9; ΔUIя - напряжение ошибки по току электродвигателя постоянного тока 8; Uy - управляющее напряжения силового преобразователя 7, U - выходное напряжения силового преобразователя 7; Ея - напряжение противоЭДС якорной цепи электродвигателя постоянного тока 8; ΔU - напряжение на якорной цепи электродвигателя постоянного тока 8; Iя - ток якоря электродвигателя постоянного тока 8; М - момент электродвигателя постоянного тока 8; М12 - момент статического сопротивления на валу электродвигателя постоянного тока 8 от воздействия на его вал рабочего органа 12; ΔM - разность моментов на валу электродвигателя постоянного тока 8; ω1 - скорость вращения вала электродвигателя постоянного тока 8; ϕ1 - угол поворота вала электродвигателя постоянного тока 8; ϕ2 - угол поворота выходного вала рабочего органа 12; Δϕ - разность углов поворота вала электродвигателя ϕ1 и выходного вала ϕ2;  - нелинейная разность углов поворота вала электродвигателя ϕ1 и выходного вала ϕ2; Мт - момент трения в механизмах рабочего органа 12; ΔМ12 - разность моментов на валу рабочего органа 12; ω2 - скорость вращения вала рабочего органа 12; Мс - момент статического сопротивления на валу рабочего органа 12; Uϕ1 - напряжение на выходе датчика угла поворота 16; Uϕ2 - напряжение на выходе датчика положения 11; ΔUϕ - напряжение ошибки на выходе пятого элемента сравнения 17; Uкор - напряжение на выходе блока корректировки параметров зазора 21; Uпер - напряжение на выходе монитора зазора 18; UΔϕ - напряжение на выходе блока обратной связи по разности углов 20; U0 - напряжение на выходе блока формирования нулевого сигнала 22; Uк - напряжение на выходе первого коммутатора 19.

- нелинейная разность углов поворота вала электродвигателя ϕ1 и выходного вала ϕ2; Мт - момент трения в механизмах рабочего органа 12; ΔМ12 - разность моментов на валу рабочего органа 12; ω2 - скорость вращения вала рабочего органа 12; Мс - момент статического сопротивления на валу рабочего органа 12; Uϕ1 - напряжение на выходе датчика угла поворота 16; Uϕ2 - напряжение на выходе датчика положения 11; ΔUϕ - напряжение ошибки на выходе пятого элемента сравнения 17; Uкор - напряжение на выходе блока корректировки параметров зазора 21; Uпер - напряжение на выходе монитора зазора 18; UΔϕ - напряжение на выходе блока обратной связи по разности углов 20; U0 - напряжение на выходе блока формирования нулевого сигнала 22; Uк - напряжение на выходе первого коммутатора 19.

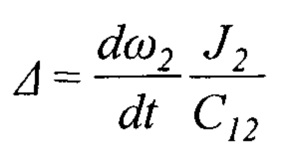

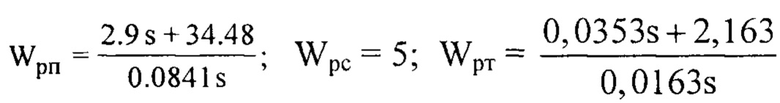

Элементы структурной схемы фиг. 1 характеризуются следующими параметрами: Wрп - передаточная функция регулятора положения 2; Wрс - передаточная функция регулятора скорости 4; Wрт - передаточная функция регулятора тока 6; βϕ - коэффициент усиления пропорционального звена 13 регулятора положения 2; Тϕ - постоянная времени интегрирующего звена 14 регулятора положения 2; Ксп - коэффициент усиления силового преобразователя 7; Тсп - постоянная времени силового преобразователя 7; RяΣ - суммарное активное сопротивление якорной цепи электродвигателя постоянного тока 8; Тя - электромагнитная постоянная времени электродвигателя постоянного тока 8; С - конструктивная постоянная электродвигателя постоянного тока 8; J1 - момент инерции ротора электродвигателя постоянного тока 8; Кот - коэффициент усиления датчика тока 9; Кос - коэффициент усиления датчика скорости 10; Коп - коэффициент усиления датчика положения 11; НЭ - нелинейный элемент типа «зона нечувствительности», характеризующий влияние зазора на работоспособность рабочего органа 12; С12 - коэффициент упругости рабочего органа 12; J2 - момент инерции механизма рабочего органа 12; Кт - коэффициент трения механизма рабочего органа 12; S - оператор Лапласа; Коу - коэффициент усиления датчика угла поворота 16; Ккор - переменный коэффициент усиления блока корректировки параметров зазора 21; КΔϕ - коэффициент усиления блока обратной связи по разности углов 20.

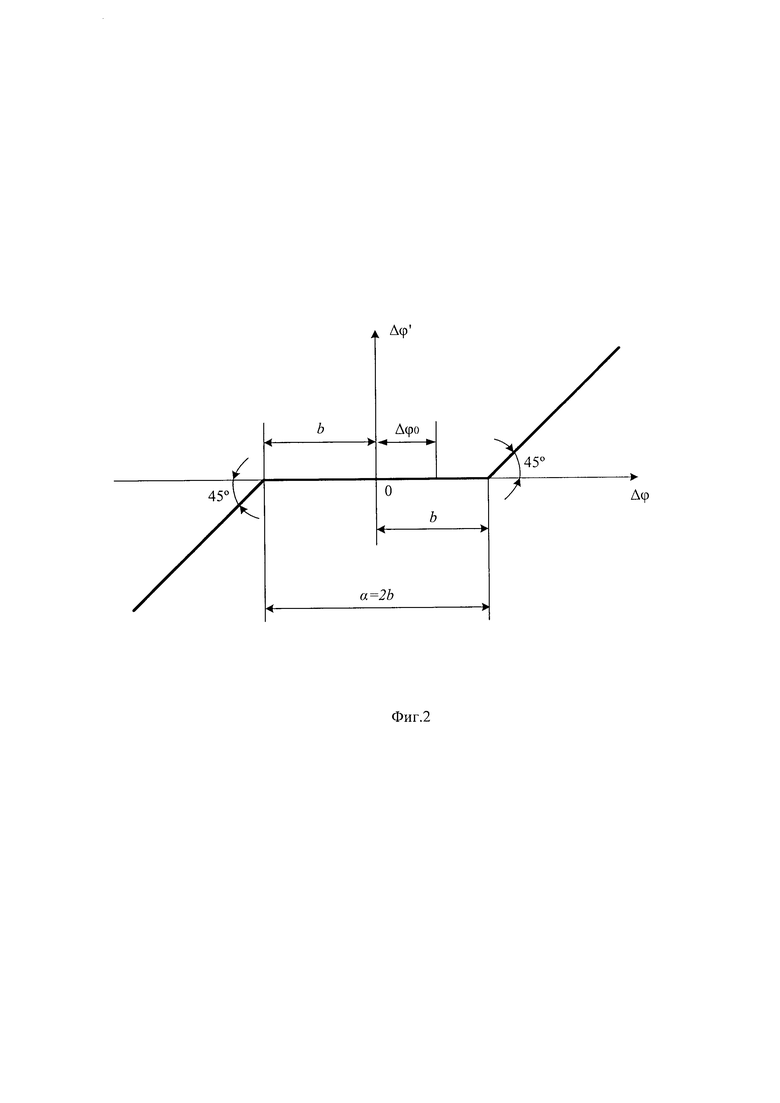

В качестве НЭ, моделирующего зазор в механизмах рабочего органа 12 будем использовать однозначную статическую симметричную нелинейность вида «зона нечувствительности» с размерами [-α,+α] по угловым перемещениям, характеристика «вход-выход» которого представлена на фиг. 2. На этой фигуре входным сигналом НЭ принят сигнал о разности углов поворота валов электродвигателя и выходного вала рабочего органа Δϕ=ϕ1-ϕ2 (ошибка по углу поворота выходного вала рабочего органа). Выходным сигналом НЭ является нелинейная разность углов поворота вала электродвигателя и выходного вала рабочего органа Δϕ'. Угол наклона характеристики «вход-выход» НЭ равен 45°, что соответствует его коэффициенту усиления па линейных участках характеристики равному единице. Кроме этого на фиг. 2 указаны следующие значения: α - угловой зазор между положением валов электродвигателя постоянного тока 8 и выходного вала рабочего органа 12; b - величина, равная половине углового зазора между положением валов электродвигателя постоянного тока 8 и выходного вала рабочего органа 12; Δϕ0 - величина смещения входного сигнала.

НЭ позволяет учесть наличие в механизме рабочего органа 12 углового зазора между положением вала электродвигателя постоянного тока 8 и выходного вала рабочего органа 12, характерного для таких широко распространенных объектов, как металлообрабатывающие станки, роботы-манипуляторы и других. Характеристика показывает, что в диапазоне изменения разности углов поворота Δϕ от -b до +b поворота вала рабочего органа 12 не происходит. И только после превышения текущим значением Δϕ указанных пределов начинается вращение выходного вала рабочего органа 12, причем в этом случае нелинейная разность углов поворота Δϕ' равна величине Δϕ.

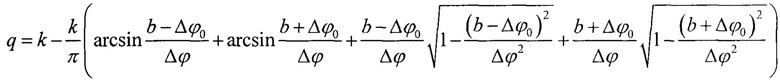

Для оценки влияния НЭ, моделирующего зазор в механизмах рабочего органа 12, на характер переходных процессов использована следующая математическая формула:

,

,

где q - коэффициент гармонической линеаризации;

k=tg(45°)=1 - тангенс угла наклона линейной части характеристики нелинейного элемента;

b=0.22 рад - величина, равная половине углового зазора между положением валов электродвигателя постоянного тока 8 и выходного вала рабочего органа 12;

Δϕ=b+Δϕ0+Δ - амплитуда входного сигнала;

Δϕ0=Mc/C12 - величина смещения входного сигнала;

- входной сигнал.

- входной сигнал.

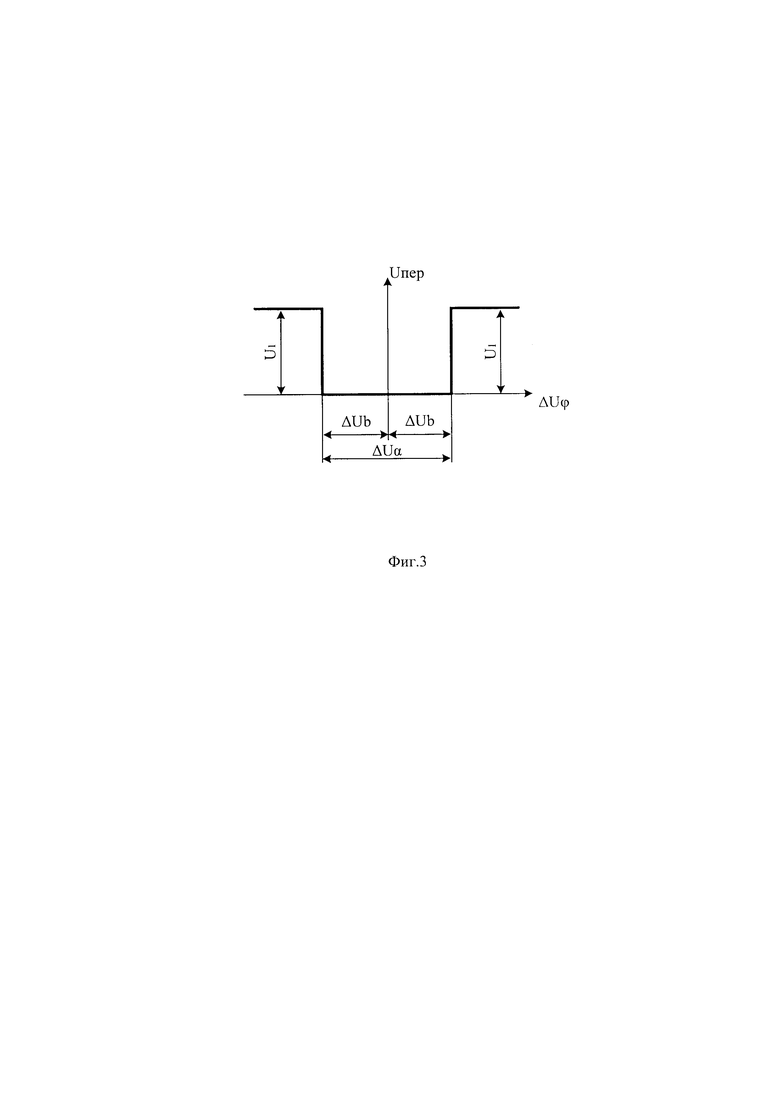

Монитор зазора 18 представляет собой нелинейный элемент вида «двухпозиционное реле с зоной нечувствительности». Связь разности напряжений ΔUϕ с напряжением Uпер в виде переходной характеристики вход-выход монитора зазора 18 приведена на фиг. 3. На ней значением U1 обозначена требуемая величина напряжения Uпер на выходе монитора зазора 18, необходимая для изменения положения переключающего контакта коммутатора 19. Там же приведены координаты границы зоны нечувствительности ΔUα=2ΔUb, причем величины α и b соответствуют границе изменения разности углов поворота валов электродвигателя постоянного тока 8 и выходного вала рабочего органа 15 (Δϕ от -b до +b), в которых согласно фиг. 2 поворота выходного вала рабочего органа 12 не происходит. И только после превышения текущим значением Δϕ указанных пределов на управляющем входе коммутатора 19 появляется напряжение Uпер. Будем считать состояние зазора, при котором Uпер=0 «раскрытым», а состояние при котором Uпер=1 - «выбраным».

Проанализируем работоспособность устройства, выбранного за прототип, проведя компьютерное моделирование различных режимов его работы.

Для конкретности приняты следующие значения параметров объекта: Ксп=15.7; Тсп=0.001 с; RяΣ=2.08 Ом; Тя=0.016 с; С=1 Вб; J1=0.04 кг⋅м2; Кот=1 В/А; Кос=1 Вс/рад; Коп=1 В/рад; Коу=1 В/рад; КΔϕ=100; С12=10000 Нм/рад; J2=0.06 кг⋅м2; Кт=0.4 кг⋅м2/с; Мс=0,5 Нм.

Передаточные функции регуляторов положения, скорости и тока синтезированы методами подчиненного регулирования и учтены в процессе исследования следующими выражениями:

.

.

Контур тока синтезируется на базе регулятора пропорционально-интегрального типа и настраивается на «модульный (технический) оптимум» с быстродействием 5 мс. Контур скорости получает информацию с вала электродвигателя постоянного тока 8, формируется на основе пропорционального регулятора и настраивается по линейной модели «жесткой» механической системы на «технический оптимум» с быстродействием 40 мс. Регулятор положения строится на базе составного пропорционально-интегрального регулятора с выделенными интегральной и пропорциональной составляющими и настраивается на «симметричный оптимум» с быстродействием 250 мс по линейной модели объекта с «жесткой» кинематикой.

Оценим динамические свойства устройства - прототипа, проведя исследования переходных характеристик в режимах отработки изменения задающего напряжения Uзад⋅ϕ2 (режим слежения) или при наличии заданного и постоянного задающего напряжения Uзад⋅ϕ2, когда угол поворота рабочего органа требуется поддерживать постоянным (режим позиционирования). Особое внимание уделим оценке влияния величины зазора на точность поддержания регулируемого параметра - угла поворота выходного вала ϕ2 рабочего органа 12.

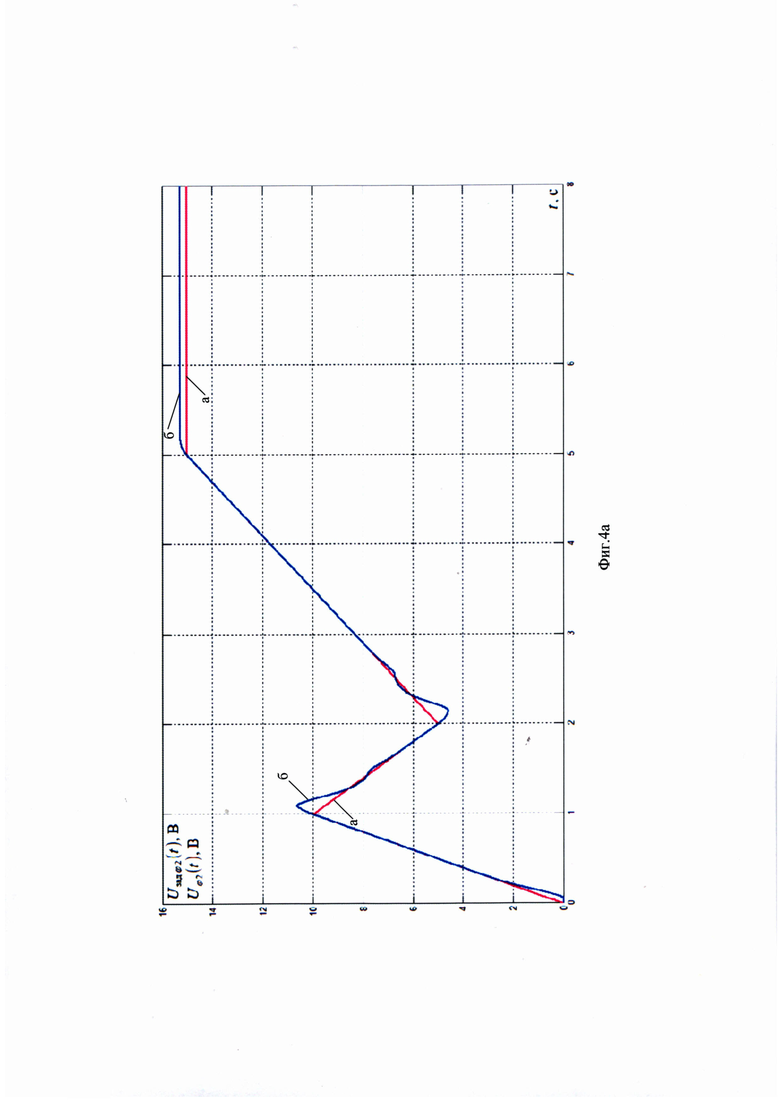

Результаты компьютерного моделирования устройства-прототипа при α=0,22 рад в виде переходных характеристик задающего сигнала Uзад.ϕ2 (t) приведены на графике а (фиг. 4а) и напряжения на выходе датчика положения 11 Uϕ2 (t) выходного вала рабочего органа 12 (пропорционального величине угла поворота выходного вала ϕ2 рабочего органа 12) приведены на графике б (фиг. 4а).

Здесь входной задающий сигнал линейно нарастает от нуля до 10 вольт (с нулевого момента времени до 1 с), затем так же линейно снижается от 10 до 5 вольт (па временном интервале от 1 с до 2 с) и увеличивается от 5 до 15 вольт линейно на временном интервале от 2 с до 5 с (режим слежения), а далее устанавливается постоянным на уровне 15 вольт (режим позиционирования). Анализ графика 6 (фиг. 4а) указывает на наличие периодических колебаний регулируемой координаты - угла поворота выходного вала ϕ2 (t) рабочего органа 12 в моменты изменения задающего напряжения Uзад.ϕ2, обусловленных периодическим раскрытием зазора. Это приводит к появлению ошибки в процессе регулирования, обусловленной возможностью завершения указанных переходных процессов при раскрытом зазоре и пропорциональном характере регулятора положения 2. Выявленные ошибки оказываются достаточно малыми и не превышают величины имеющегося механического зазора, однако для прецизионных систем позиционно-следящего управления рабочим органом даже относительно небольшие погрешности отработки угловых перемещений могут оказаться нежелательными, а во многих случаях недопустимыми.

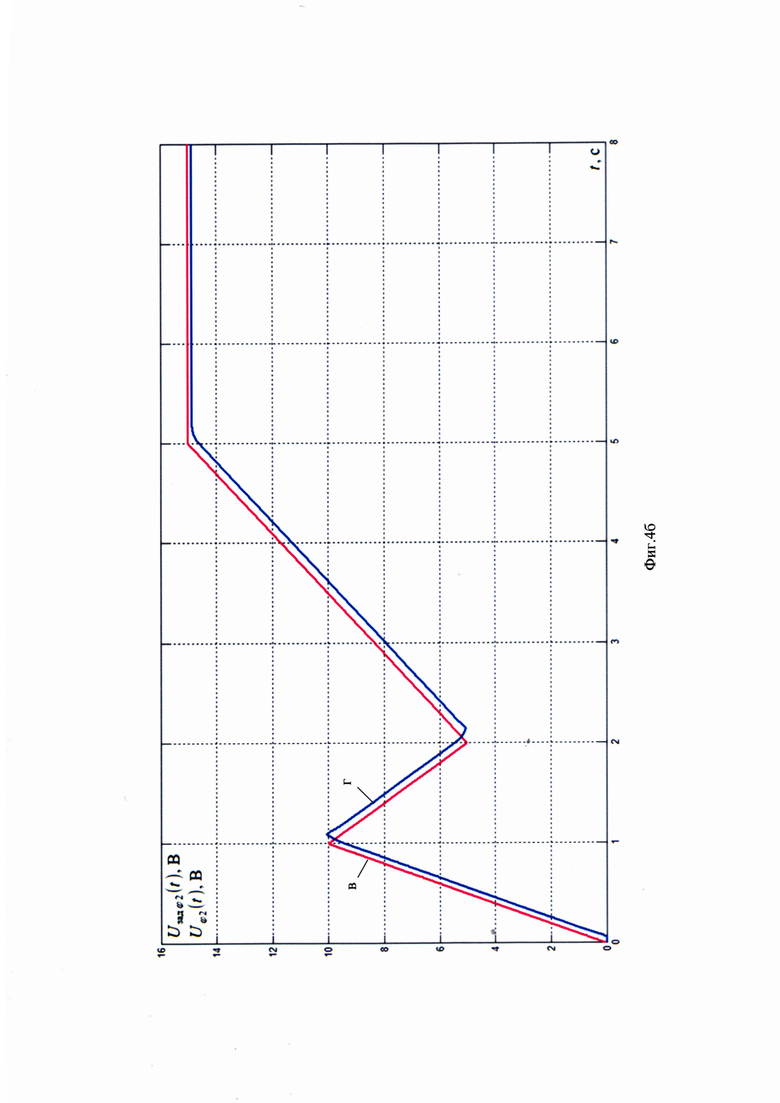

Основным же недостатком, присущим устройству-прототипу, является возникновение статических ошибок при отработке заданных угловых перемещений при неточной настройке монитора зазора 18 на реальную величину зазора α. Для подтверждения этого на фиг. 4б приведены соответствующие графики компьютерного моделирования процессов слежения и позиционирования исследуемого устройства-прототипа при величине зазора α=0,37 рад (путем установки указанного параметра в модели нелинейного элемента рабочего органа 12, соответствующего фиг. 2) и настройке монитора зазора 12 на величину α=0,44 рад. Здесь, как и первом варианте анализа работоспособности устройства-прототипа (фиг. 4а), входной задающий сигнал Uзад.ϕ2 (t), обозначенный как «в», линейно нарастает от нуля до 10 вольт (с нулевого момента времени до 1 с), затем так же линейно снижается от 10 до 5 вольт (на временном интервале от 1 с до 2 с) и увеличивается от 5 до 15 вольт линейно па временном интервале от 2 с до 5 с (режим слежения), а далее устанавливается постоянным на уровне 15 вольт (режим позиционирования). Напряжения на выходе датчика положения 11 Uϕ2 (t) выходного вала рабочего органа 12 (пропорционального величине угла поворота выходного вала ϕ2 рабочего органа 12) обозначено на фиг. 4б как «г» и характеризует точность отработки задания системой слежения.

Анализ результатов, представленных на фиг. 4б указывает на наличие существенной ошибки в режимах слежения и позиционирования что снижает точность устройства. Выявленную закономерность можно объяснить тем, что в устройстве-прототипе изменение структуры регулятора положения осуществляется монитором зазора 18 в зависимости от степени выборки зазора α. Поскольку текущее значение зазора не выходит за пределы, заранее установленные при настройке монитора зазора 18, регулятор положения 2 остается пропорциональным, интегратор 14 в работу не вступает, что предопределяет наличие значительной величины статической ошибки в режимах и слежения и позиционирования. Таким образом, монитор зазора 18, который формирует необходимые форсировки силовых исполнительных элементов системы и объекта управления, однозначно влияет на качество переходных процессов, что безусловно требует на предварительном этапе более высокой точности определения состояния зазора α и задания его размеров в мониторе 18.

Итак, устройство-прототип обладает существенным недостатком - малой точностью регулирования положения.

Технический результат предлагаемого изобретения заключается в повышении точности регулирования положения.

Технический результат достигается тем, что устройство для компенсации влияния механического зазора на работу следящего электропривода, содержащее первый элемент сравнения, неинвертирующий вход которого подключен к источнику задающего напряжения, выход первого элемента сравнения соединен с входом регулятора положения, включающим пропорциональное звено и интегратор, подключенные к входам второго элемента сравнения, выход которого, являющийся выходом регулятора положения, соединен с неинвертирующим входом третьего элемента сравнения, выход третьего элемента сравнения через регулятор скорости подключен к неинвертирующему входу четвертого элемента сравнения, выход которого через регулятор тока соединен с входом силового преобразователя подключенного к электродвигателю постоянного тока, вал которого механически соединен с входным валом рабочего органа, электродвигатель постоянного тока снабжен датчиком тока, который соединен с первым инвертирующим входом четвертого элемента сравнения, на валу электродвигателя постоянного тока размещен датчик скорости соединенный с инвертирующим входом третьего элемента сравнения, датчик угла поворота, подключенный к неинвертирующему входу пятого элемента сравнения, датчик положения, размещенный на выходном валу рабочего органа, соединенный с инвертирующим входом пятого элемента сравнения, и через блок корректировки параметров зазора соединен с управляющим входом монитора зазора, выход пятого элемента сравнения подключен к информационному входу монитора зазора и через блок обратной связи по разности углов подключен ко второму инвертирующему входу четвертого элемента сравнения, выход монитора зазора соединен с управляющим входом коммутатора, дополнительно содержит второй коммутатор, компаратор, источник опорного напряжения, блок дифференцирования, блок определения модуля, фильтр нижних частот, блок смещения, блок определения направления движения, блок умножения, шестой элемент сравнения, выход датчика положения подключен к нормально открытому контакту первого коммутатора и нормально закрытому контакту второго коммутатора, неинвертирующий вход первого элемента сравнения через последовательно соединенные блок дифференцирования, блок определения модуля, фильтр нижних частот подключен к первому входу компаратора, ко второму входу которого подключен выход источника опорного напряжения, выход компаратора соединен с управляющим входом второго коммутатора, переключающий контакт второго коммутатора подключен к инвертирующему входу первого элемента сравнения, переключающий контакт первого коммутатора соединен с нормально открытым контактом второго коммутатора, выход блока смещения подключен к первому входу блока умножения, неинвертирующий вход первого элемента сравнения через блок определения направления движения соединен со вторым входом блока умножения, выход блока умножения подключен к первому неинвертирующему входу шестого элемента сравнения, выход датчика угла поворота соединен со вторым неинвертирующим входом шестого элемента сравнения, выход шестого элемента сравнения подключен к нормально закрытому контакту первого коммутатора, причем выход пропорционального звена подключен к входу интегратора.

Сущность изобретения поясняют графические материалы:

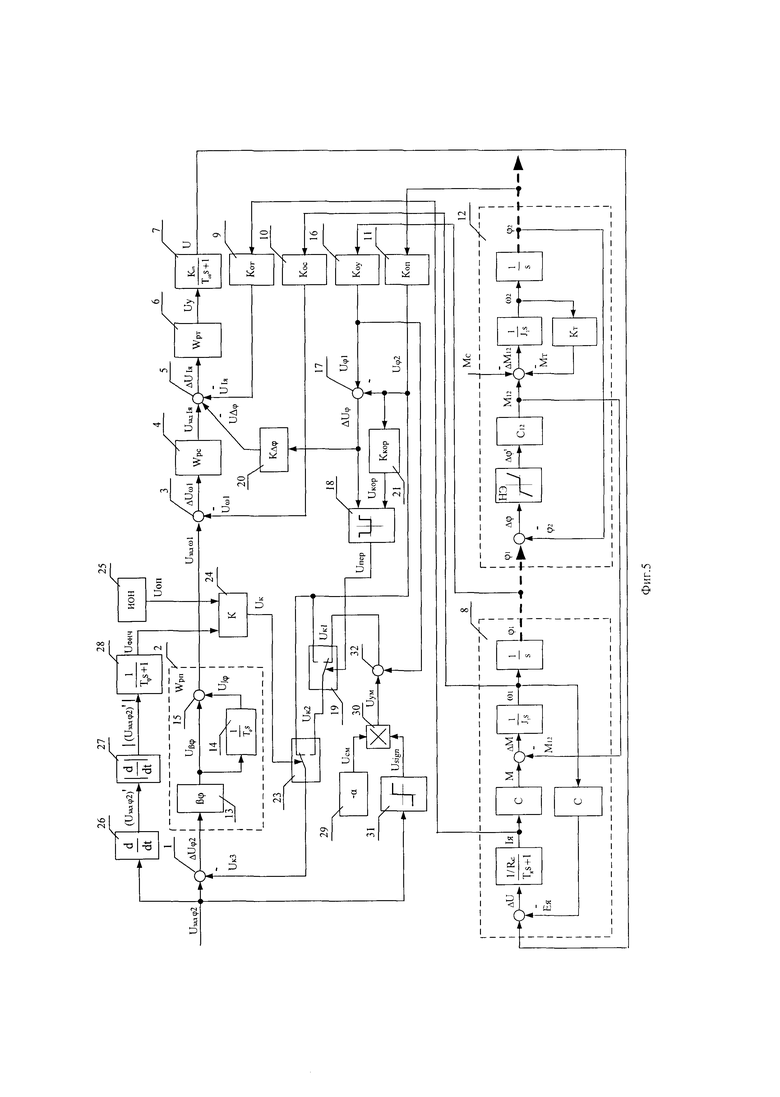

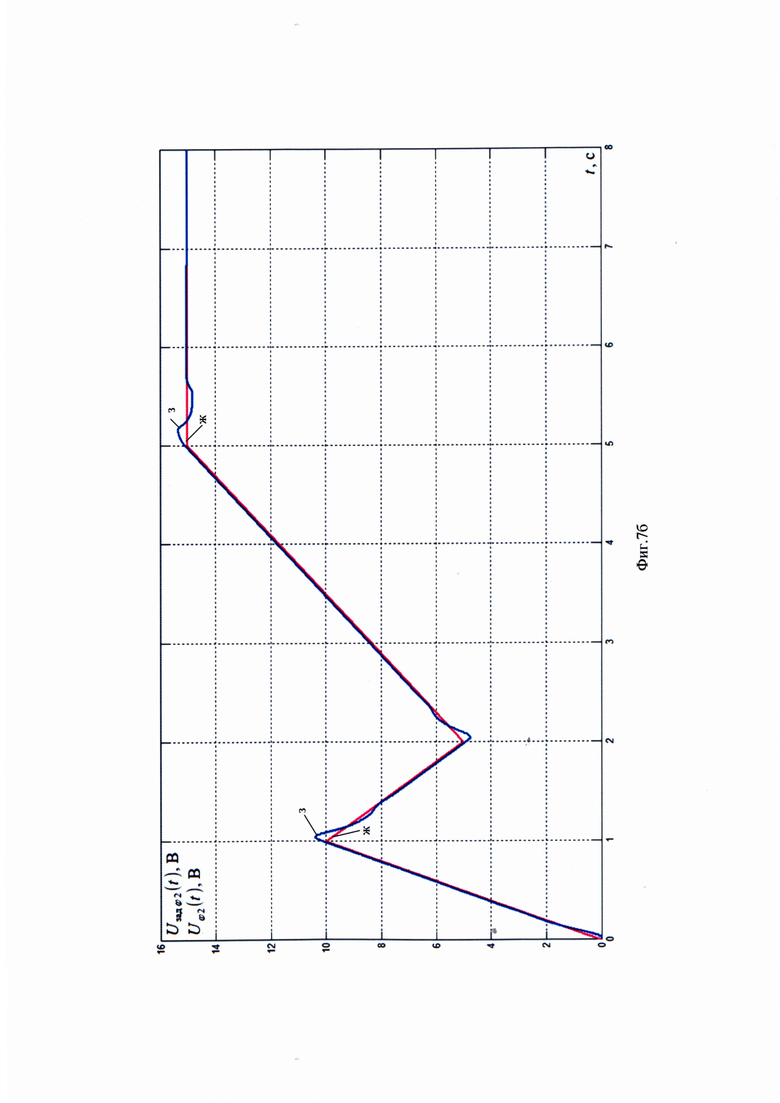

на фиг. 5 изображена структурная схема предлагаемого устройства;

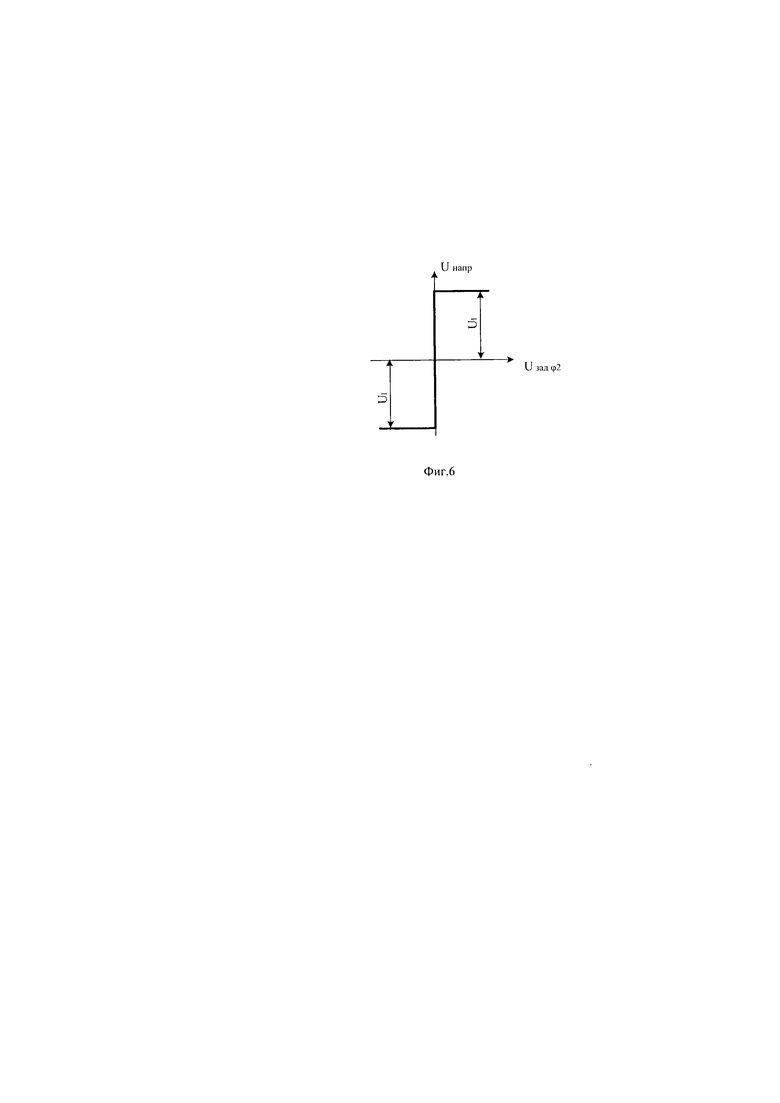

на фиг. 6 приведена переходная характеристика «вход-выход» блока определения направления движения;

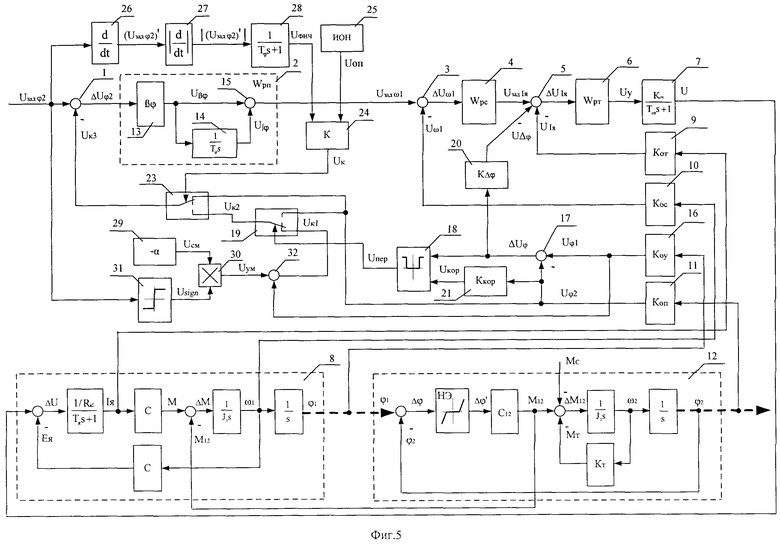

на фиг. 7а и фиг. 7б представлены результаты компьютерного моделирования работы устройства.

Устройство для компенсации влияния механического зазора на работу следящего электропривода (фиг. 5) содержит первый элемент сравнения 1, неинвертирующий вход которого соединен с источником задающего напряжения Uзад⋅ϕ2. Выход первого элемента сравнения 1 соединен с входом регулятора положения 2. Выход регулятора положения 2 соединен с неинвертирующим входом третьего элемента сравнения 3. Выход третьего элемента сравнения 3 через регулятор скорости 4 подключен к неинвертирующему входу четвертого элемента сравнения 5. Выход четвертого элемента сравнения 5 через регулятор тока 6 соединен с входом силового преобразователя 7. Выход силового преобразователя 7 подключен к электродвигателю постоянного тока 8, снабженному датчиком тока 9, соединенным с первым инвертирующим входом третьего элемента сравнения 5. Датчик скорости 10, размещенный на валу электродвигателя постоянного тока 8, соединен с инвертирующим входом второго элемента сравнения 3. Датчик положения 11, размещен на выходном валу рабочего органа 12. В состав регулятора положения 2 входят пропорциональное звено 13 и интегратор 14, подключенные к входам второго элемента сравнения 15, выход которого является выходом регулятора положения 2, при этом выход пропорционального звена 13 подключен к входу интегратора 14. В электромеханической системе вал электродвигателя постоянного тока 8 механически соединен с входным валом рабочего органа 12 с обратной связью по моменту М12. В схеме рабочего органа 12 учтены механический зазор (в виде нелинейного элемента), упругость (в виде пропорционального звена С12), момент статического сопротивления Мс на валу рабочего органа, инерционность (в виде момента инерции J2), трение (в виде пропорционального звена Кт). Как и в прототипе в качестве нелинейного элемента, моделирующего зазор в механизмах рабочего органа 12, использована нелинейность вида «зона нечувствительности», характеристика «вход-выход» которой представлена на фиг. 2. Все обозначения и параметры этого нелинейного элемента, указанные для прототипа, сохранены. Поскольку вал электродвигателя постоянного тока 8 механически соединен с входным валом рабочего органа 12, угол поворота вала электродвигателя ϕ1 является тем углом, на который за счет жесткой механической связи поворачивается и входной вал рабочего органа 12. Выход датчика угла поворота 16, установленного на валу двигателя постоянного тока 8, подключен к неинвертирующему входу пятого элемента сравнения 17, к инвертирующим входу которого подключен датчик положения 11. Выход пятого элемента сравнения 17 соединяется с информационным входом монитора зазора 18, переходная характеристика которого, как и для устройства-прототипа соответствует фиг. 3. Выход монитора зазора 18 подключен к управляющему входу первого коммутатора 19. Выход пятого элемента сравнения 17 через блок обратной связи по разности углов 20 подключен ко второму инвертирующему входу четвертого элемента сравнения 5. Кроме этого датчик положения 11 соединен с нормально открытым контактом первого коммутатора 19, с нормально закрытым контактом второго коммутатора 23 и через блок корректировки параметров зазора 21 с управляющим входом монитора зазора 18. Переключающий контакт второго коммутатора 23 соединен с инвертирующим входом первого элемента сравнения 1. Переключающий контакт первого коммутатора 19 соединен с нормально открытым контактом второго коммутатора 23, управляющий вход которого подключен к выходу компаратора 24. Первый вход компаратора 24 соединен с выходом источника опорного напряжения 25. Неинвертирующий вход первого элемента сравнения 1 через последовательно соединенные блок дифференцирования 26, блок определения модуля 27 и фильтр нижних частот 28 подключен ко второму входу компаратора 24. Выход блока смещения 29 подключен к первому входу блока умножения 30. Неинвертирующий вход первого элемента сравнения 1 через блок определения направления движения 31 соединен со вторым входом блока умножения 30. Переходная характеристика «вход-выход» блока определения направления движения 31, приведенная на фиг. 6, представляет собой характеристику идеального двухпозициониого реле. Выход блока умножения 30 подключен к первому неинвертирующему входу шестого элемента сравнения 32. Выход датчика угла поворота 16 соединен со вторым неинвертирующим входом шестого элемента сравнения 32, а выход шестого элемента сравнения 32 подключен к нормально закрытому контакту первого коммутатора 19.

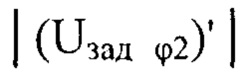

По сравнению с обозначениями на структурной схемой устройства-прототипа фиг. 1, в структурную схему заявляемого устройства дополнительно введены следующие обозначения: Uк2 - сигнал на переключающем контакте первого коммутатора 19; Uк3 - сигнал на переключающем контакте второго коммутатора 23; Uк - сигнал на выходе компаратора 24; Uоп - сигнал на выходе источника опорного напряжения 25; (Uзад ϕ2)' - сигнал на выходе блока дифференцирования 26; |(Uзадϕ2)' - сигнал на выходе блока определения модуля 27; UФНЧ - сигнал на выходе фильтра нижних частот 28; Uсм - сигнал на выходе блока смещения 29; Uум - сигнал на выходе блока умножения 30; Usign - сигнал на выходе блока определения направления движения 31; Uк1 - сигнал на выходе шестого элемента сравнения 32.

Устройство для компенсации влияния механического зазора на работу следящего электропривода (фиг. 5) работает следующим образом. В реальных условиях после длительной эксплуатации оборудования и определенной выработки механических узлов наблюдается изменение величины зазора а в пределах возможных перемещений рабочего органа 12. Поэтому перед началом работы проводят исследования состояния зазора, определяя экспериментальным путем величину углового зазора между положением вала электродвигателя постоянного тока 8 и выходного вала рабочего органа 12, обозначенную на фиг. 2 как α. По полученному значению а настраивают переходную характеристику «вход-выход» монитора зазора 18, устанавливая значение ΔUα, соответствующее величине углового зазора α так, как показано на фиг. 3. Кроме этого производят настройку переходной характеристики блока смещения 29, устанавливая в нем полученную после исследований величину α. Такие исследования и корректировка величин производятся достаточно редко, поскольку требуют остановки технологического оборудования и проведения трудоемких измерений.

В первую очередь проанализируем работу первого коммутатора 19 и второго коммутатора 23, а также узла смещения, состоящего из блока смещения 29, блока умножения 30, блока определения направления движения 31 и шестого элемента сравнения 32.

Работа системы управления первым коммутатором 19 происходит по следующему алгоритму. Первый коммутатор 19 осуществляет переключение своих контактов в зависимости от того, раскрыт зазор или выбран. Управление первым коммутатором 19 осуществляет монитор зазора 18, контролирующий разность фазовых перемещений ΔUϕ=Uϕ1-Uϕ2 двигателя постоянного тока 8 и рабочего органа 12. Тем самым оценивается состояние зазора путем сопоставления реального угла поворота Δϕ (в виде величины ΔUϕ) с введенным в монитор зазора 18 значением α. В результате на выходе монитора зазора 18 в соответствии с его переходной характеристикой, приведенной на фиг. 3, устанавливается сигнал, подключаемый к управляющему входу первого коммутатора, принимающий значения «логического нуля» или «логической единицы» в зависимости от текущего состояния зазора (раскрыт или выбран). Если монитор зазора 18 сформирует на своем выходе сигнал нуля (что соответствует раскрытому состоянию зазора), переключающий контакт первого коммутатора 18 будет находиться в нижнем положении и его нормально закрытый контакт будет замкнут.Это приводит к замыканию обратной связи по положению ϕ1 вала электродвигателя постоянного тока 8. При выбранном зазоре переключающий контакт первого коммутатора 19 находится в верхнем положении, его нормально открытый контакт замыкается, что обеспечивает организацию управляющей обратной связи по положению ϕ2 рабочего органа 12, подключаемую через первый коммутатор 19 и второй коммутатор 23 на инвертирующий вход первого элемента сравнения 1. В этом режиме устройство представляет собой классическую систему подчиненного регулирования координат.

При раскрытии зазора положение вала рабочего органа не может использоваться в качестве информации для организации обратной связи по положению, так как поворота вала рабочего органа 12 еще не произошло. В этом случае для исключения разрыва в процессе управления первый коммутатор 19 переключается в нижнее положение, осуществляя коммутацию управляющей ОС по положению ϕ1 вала электродвигателя постоянного тока 8. Поскольку фазовый сдвиг координат положения вала электродвигателя постоянного тока 8 и рабочего органа 12 определяется величиной зазора α в кинематической передаче, возникает необходимость в компенсации этого "расхождения" некоторым смещением - α, знак которого определяется знаком задающего направления движения Uзад.2. Если Uзад.ϕ2> 0 (движение вперед) блок определения направления движения 31 согласно фиг. 6 сформирует на своем выходе напряжение Uнапр=1, которое будучи умноженным в блоке умножения 30 на Uсм, определяемого заранее путем занесения в блок смещения 29 величины предварительно измеренной величины зазора - α, подает на первый неинвертирующий вход шестого элемента сравнения 32 напряжение Uум отрицательного знака, что вычитает из напряжения U.ϕ1 величину Uсм, пропорциональную величине α.

Второй коммутатор 23 управляется от неинвертирующего входа первого элемента сравнения 1 цепочкой из последовательно соединенных блока дифференцирования 26 (определяет наличие изменения Uзад⋅ф2), блока определения модуля 27 (исключает влияние смены знака изменения Uзад⋅ϕ2 при смене направления движения на работоспособность цепочки) и фильтра нижних частот 28 (повышает надежность устройства при наличии низкочастотных шумов в сигнале задания). Алгоритм управления вторым коммутатором 23 заключается в том, чтобы обеспечить переключение второго коммутатора 23 в завершающей стадии слежения или в режиме позиционирования системы, когда задающее напряжение Uзад⋅ϕ2 не изменяется. В этих случаях сигнал на выходе блока дифференцирования 26 (Uзад ф2)'=0 и за счет компаратора 24, формирующего на своем выходе напряжения нуля или единицы, посредством воздействия на управляющий вход производит переключение второго коммутатора 23 так, что при (Uзад ϕ2)'=0 его переключающий контакт находится в верхнем положении, когда нормально закрытый контакт второго коммутатора 23 замкнут, а его нормально открытый - разомкнут. Если же (Uзадϕ2)'> 0, переключающий контакт второго коммутатора 23 перемещается вниз, нормально открытый его контакт размыкается, нормально закрытый замыкается.

Рассмотрим работу устройства, исходя из допущения, что в начальный момент рабочая точка, определяющая текущее состояние нелинейного элемента, моделирующего зазор в механизмах рабочего органа 12, находится в начале координат характеристики «вход-выход», представленной на фиг. 2. При этом начальное значение Uзад. ϕ2 так же равно нулю, поскольку устройство не получило задания па отработку заданной траектории движения. Электродвигатель постоянного тока 8 и рабочий орган 12 не вращаются, ток якоря Iя электродвигателя постоянного тока 8, скорости вращения вала электродвигателя постоянного тока 8 (ω1) и выходного вала рабочего органа 12 (ω2) равны нулю. Положим углы поворота вала электродвигателя постоянного тока 8 и выходного вала рабочего органа 12 в начальный момент равными нулю (ϕ1=ϕ2=0). В этом случае напряжения U1я, Uω1, Uϕ1, Uϕ2 на выходах соответственно датчика тока 9, датчика скорости 10, датчика угла поворота вала 16, и датчика положения 11 равны нулю. На выходе пятого элемента сравнения 17 образуется сигнал нулевой разности напряжений ΔUϕ, который, поступая на информационный вход блока оценки состояния зазора 18, формирует на его выходе (в соответствии с переходной характеристикой «вход-выход» монитора зазора 18, приведенной на фиг. 3) сигнал переключения Uпер=0.

Следовательно, на управляющий вход первого коммутатора 19 поступает нулевой сигнал, первый коммутатор 19 не переключается. В свою очередь при отсутствии задающего напряжения Uзад.ϕ2 на выходе цепочки из последовательно соединенных блока дифференцирования 26, блока определения модуля 27, фильтра нижних частот 28 Uфнч отсутствует, компаратор 24 формирует на своем выходе напряжение Uк=0 и второй коммутатор 23 не переключается. Его нормально закрытый контакт остается замкнутым, а сигнал Uк3=Uϕ2=0, соединяя выход датчика положения 11 с нормально открытым контактом второго коммутатора 23.

После подачи на вход первого элемента сравнения 1 задающего напряжения Uзад⋅ϕ2 в виде линейно возрастающего сигнала, последовательно включаются в работу контуры управления. Это происходит потому, что при изменении Uзад.ϕ2 (t) в режиме слежения производная сигнала задания отлична от нуля, блок дифференцирования 26 формирует на своем выходе напряжение (Uзад ϕ2)' не равное нулю. Модуль этого напряжения  на выходе блока определения модуля 27 будет положительным. Пройдя через фильтр нижних частот 28, необходимый для предотвращения ложного срабатывания второго коммутатора 23 из-завозможных помех в сигнале задания, сигнал в виде напряжения UФНЧ поступает на второй вход компаратора 24. Напряжение на первом входе компаратора Uоп, равное нулю, формируется на выходе источника опорного напряжения 25. Сравнивая два напряжения на своих входах, компаратор 24 вырабатывает на своем выходе напряжение Uк, подключаемое к управляющему входу второго коммутатора 23 по следующему принципу: если задающее напряжение Uзад.ф2 (t) изменяется (режим слежения), UФНЧ>Uоп=0, тогда Uк=1 и второй коммутатор 23 переключается, а его нормально закрытый контакт размыкается, нормально открытый замыкается. Пока зазор не выбран, на выходе монитора зазора 18 присутствует нулевой сигнал, что приводит к тому, что на управляющем входе первого коммутатора 19 нет напряжения Uпер, способного перевести переключающий контакт первого коммутатора 19 из нижнего положения в верхнее. Нормально замкнутый контакт первого коммутатора 19 остается замкнутым и на инвертирующий вход первого элемента сравнения 1 поступает напряжение Uк3=Uк1, замыкая тем самым обратную связь по положению *1 вала электродвигателя постоянного тока 8.

на выходе блока определения модуля 27 будет положительным. Пройдя через фильтр нижних частот 28, необходимый для предотвращения ложного срабатывания второго коммутатора 23 из-завозможных помех в сигнале задания, сигнал в виде напряжения UФНЧ поступает на второй вход компаратора 24. Напряжение на первом входе компаратора Uоп, равное нулю, формируется на выходе источника опорного напряжения 25. Сравнивая два напряжения на своих входах, компаратор 24 вырабатывает на своем выходе напряжение Uк, подключаемое к управляющему входу второго коммутатора 23 по следующему принципу: если задающее напряжение Uзад.ф2 (t) изменяется (режим слежения), UФНЧ>Uоп=0, тогда Uк=1 и второй коммутатор 23 переключается, а его нормально закрытый контакт размыкается, нормально открытый замыкается. Пока зазор не выбран, на выходе монитора зазора 18 присутствует нулевой сигнал, что приводит к тому, что на управляющем входе первого коммутатора 19 нет напряжения Uпер, способного перевести переключающий контакт первого коммутатора 19 из нижнего положения в верхнее. Нормально замкнутый контакт первого коммутатора 19 остается замкнутым и на инвертирующий вход первого элемента сравнения 1 поступает напряжение Uк3=Uк1, замыкая тем самым обратную связь по положению *1 вала электродвигателя постоянного тока 8.

При движении из состояния покоя, когда зазор раскрыт и зубья ведущего колеса (находящегося на валу электродвигателя постоянного тока 8) находятся между зубьями ведомого колеса (соединенного с рабочим органом 12), прежде чем рабочий орган 12 сдвинется с места валу электродвигателя постоянного тока 8 необходимо преодолеть расстояние, равное половине зазора а. В этом случае вал электродвигателя постоянного тока 8 будет «опережать» рабочий орган 12. Именно для устранения этого расхождения при переключении обратной связи с рабочего органа на вал двигателя из положения ротора необходимо вычесть величину а (поэтому на структурной схеме она имеет знак «-»). Напряжение на выходе шестого элемента сравнения 32 равно сумме напряжения Uϕ1, снимаемого с выхода датчика угла поворота 16 вращающегося двигателя постоянного тока 8, и напряжения Uум с выхода блока умножения 30.

При движении в обратном направлении (Uзад.ф2<0), когда положения вала электродвигателя постоянного тока 8 и вала рабочего органа 12 будут иметь отрицательный знак, величину α необходимо будет прибавить к текущему положению вала электродвигателя постоянного тока 8. Для этой цели в схеме используется блок определения направления движения 31, формирующий на своем выходе либо +1 при прямом движении, либо -1 при обратном, как показано на фиг. 6. По знаку сигнала Uзад.ф2 определяется направление движения и, умножаясь на -α, за счет шестого элемента сравнения 32 осуществляет суммирование Uум с величиной U.ϕ1, компенсирует разницу в углах поворота ϕ1 вала электродвигателя постоянного тока 8 и ϕ2 вала рабочего органа 12.

До начала движения электродвигателя постоянного тока 8 из-за отсутствия сигнала Uϕ1 (зазор пока не выбран и поворота вала электродвигателя постоянного тока 8 нет) с выхода первого элемента сравнения 1 на вход регулятора положения 2 поступает сигнал максимального напряжения ΔUϕ2, включаются в работу пропорциональное звено 13 и интегратор 14 регулятора положения 2. На выходе регулятора положения 2 формируется сигнал Uзадω1 и, поскольку на инвертирующий вход второго элемента сравнения 3 пока не поступает сигнал с датчика скорости 10, напряжение Uзадω1=ΔUω1 максимально. Регулятор скорости 4 преобразует свое входное напряжение ΔUω1 в Uзад⋅Iя, определяющее заданное значение тока якоря электродвигателя постоянного тока 8. В свою очередь, так как электродвигатель постоянного тока 8 пока не вращается, его ток еще равен нулю, что обуславливает отсутствие сигнала напряжения UIя на выходе датчика тока 9. Сигнал напряжения ошибки по току электродвигателя постоянного тока 8 ΔUIя на выходе третьего элемента сравнения 5 максимален. Он поступает на вход силового преобразователя 7 и преобразуется им в напряжение U, поступающее на якорную обмотку электродвигателя постоянного тока 8. Электродвигатель постоянного тока 8 начинает разгоняться. Появляются ток Iя якоря электродвигателя постоянного тока 8, скорость вращения вала электродвигателя ω1 и угол поворота вала электродвигателя ϕ1. На выходе датчика тока 9, датчика скорости 10 и датчика угла поворота вала 16 появляются напряжения соответственно UIя, Uω1 и Uϕ1. Замыкаются контуры регулятора тока и скорости и контур по разности углов поворота валов двигателя постоянного тока и рабочего органа, поскольку на выходе пятого элемента сравнения 17 при отсутствии напряжения Uϕ2 (вал рабочего органа 12 не вращается) появляется напряжение ΔUϕ. Оно поступает на вход блока обратной связи по разности углов 20 и в виде напряжения ΔUϕ подключается ко второму инвертирующему входу третьего элемента равнения 5. Начинается отработка управляющих и возмущающих воздействий этими контурами. Вал электродвигателя постоянного тока 8, будучи механически жестко связанным с входным валом рабочего органа 12, начинает его поворачивать. Однако, из-за существующего в механизме рабочего органа 12 зазора, представленного на фиг. 5 в виде нелинейного элемента НЭ, обладающего переходной характеристикой по фиг. 2, пока угол поворота входного вала рабочего органа не достигнет величины b, поворота выходного вала рабочего органа 12 не происходит. До этого момента сигнал напряжения Uϕ1 с выхода датчика угла поворота 16 вала электродвигателя постоянного тока 8 поступает на неинвертирующий вход пятого элемента сравнения 17 и дальше на информационный вход монитора зазора 18. Реализуемая этим блоком нелинейность, переходная характеристика «вход-выход» которой приведена на фиг. 3, формирует на своем выходе пулевое напряжение Uпер до тех пор, пока угол поворота ϕ1 вала электродвигателя постоянного тока 8 не достигнет величины b, то есть до того момента, когда зазор будет выбран. Из-за того, что ϕ2=0 (а значит и Uϕ2=0), при рассмотренном состоянии первого 19 и второго 23 коммутаторов, ΔUϕ2 максимально, разгон электродвигателя постоянного тока 8 продолжается. После достижения углом поворота вала электродвигателя постоянного тока 8 величины b, начинает поворачиваться выходной вал рабочего органа 12, на выходе датчика положения 11 появляется сигнал Uϕ2.

Если действие традиционных контуров обратных связей по току и скорости двигателя постоянного тока не требует подробных пояснений, то для контура обратной связи по разности углов необходимо сказать следующее. Для организации этой обратной связи в устройстве предусмотрен блок обратной связи по разности углов 20, на вход которого поступает напряжение ΔUϕ с выхода пятого элемента сравнения 17. Это напряжение будучи усиленным в блоке обратной связи но разности углов 20 с коэффициентом передачи КΔϕ, поступает на второй инвертирующий вход третьего элемента сравнения 5. Тем самым удается скомпенсировать негативное влияние интегратора с передаточной функцией 1/s, присутствующего в структуре электродвигателя постоянного тока 8 и преобразующего угловую скорость ω1 вала двигателя в угол его поворота ϕ1. Указанная обратная связь не коммутируется и действует постоянно, поскольку ее коэффициент усиления устанавливается существенно ниже значения коэффициента С12 упругости кинематической передачи и не требует перестройки системы автоматического управления в линейной зоне работы. Однако при раскрытии зазора и исчезновении упругого момента M12 такая дублирующая обратная связь оказывается достаточной для стабилизации естественного интегратора и снижения темпа изменения положения вала электродвигателя постоянного тока 8 при выборке зазора. Отсутствие в этом контуре дополнительных коммутирующих элементов обеспечивает лучшее согласование фазовых траекторий системы при переходах из линейного режима работы в нелинейный и обратно.

Появившийся сигнал Uϕ2 за счет первого коммутатора 19 и второго коммутатора 23 появляется на инвертирующем входе первого элемента сравнения 1, замыкая обратную связь по положению выходного вала рабочего органа. Кроме этого появившийся на выходе датчика положения 11 сигнал Uϕ2 поступает на инвертирующий вход пятого элемента сравнения 17. Разность ΔUϕ на информационном входе монитора зазора 18 и на входе блока обратной связи по разности углов 20 изменяется. Меняется положение рабочей точки на переходной характеристике «вход-выход» монитора зазора 18 и напряжение ΔUϕ на втором инвертирующем входе третьего элемента сравнения 5.

После того, как зазор будет выбран, а нарастание задающего напряжения Uзад⋅ϕ2 продолжится, на выходе монитора зазора 18 появится сигнал Uпер=1. Это приведет к появлению напряжение на управляющем входе первого коммутатора 19, он переключится (нормально закрытый его контакт разомкнется, нормально открытый - амкнется) и напряжение Uк2, а значит и Uк3 станут равными напряжению Uϕ2. Начинает действовать обратная связь по положению выходного вала рабочего органа 12.

Если задающее напряжение Uзад⋅ϕ2 будет снижаться, что может потребоваться для отработки заданной траектории движения вала рабочего органа 2, логика функционирования устройства сохранится с учетом принципа работы узла смещения, который изменяет знак напряжения Uум, как было показано выше.

В режиме позиционирования, когда изменения Uзад⋅ϕ2 не происходит, второй коммутатор 23 находится в верхнем положении, когда его нормально закрытый контакт подключает на инвертирующий вход первого элемента сравнения 1 напряжение Uк3=Uϕ2, система работает как следящая со всеми рассмотренными выше контурами управления, стабилизируя величину ϕ2 на заданном уровне при воздействии внешних возмущающих факторов.

Блок корректировки параметров зазора 21 вырабатывает на своем выходе напряжения Uкор и изменяет вид переходной характеристики «вход-выход» блока оценки состояния зазора 18 в зависимости от снятой заранее характеристики неравномерного распределения зазора. Например, при использовании рабочим органом механизма зацепления «зубчаток колесо - зубчатая линейка», в середине зубчатой линейки зазор из-за выработки максимален, при изменении расстояния от начального положения по зубчатой линейке вправо и влево он уменьшается. Если перед началом работы провести исследования состояния зазора, определяя экспериментальным путем величину углового зазора между положением вала электродвигателя постоянного тока 8 и выходного вала рабочего органа 12, но с учетом того, что данный параметр меняется в зависимости от угла поворота выходного вала ϕ2 рабочего органа 12, то по полученным значениям можно настроить переходную характеристику «вход-выход» монитора зазора 18, устанавливая значение ΔUα (фиг. 3), соответствующее величине углового зазора α при текущем значении угла поворота ϕ2. При медленных процессах такой адаптации они не будут оказывать дестабилизирующего влияния на динамику исходной системы, но повысят эффективность компенсации неравномерного зазора. Тем самым удается уменьшить величину статической ошибки устройства, повышая его точность.

Работа устройства для компенсации влияния механического зазора на работу следящего электропривода, в отличие от прототипа, не исключает интегратор 14 из состава регулятора положения 2, что повышает точность системы. Это особенно важно для случаев позиционирования и неточной настройки управляющего устройства на реальную величину зазора. Если настройка проведена неточно, устройство-прототип при нахождении рабочей точки монитора зазора 18 в зоне раскрытого зазора отключает интегратор 14 регулятора положения 2, что приводит к появлению статической ошибки позиционирования. Предлагаемый вариант организации обратных связей исключает такое положение дел, поскольку даже при нахождении рабочей точки монитора зазора 18 в зоне раскрытого зазора обратная связь по положению вала рабочего органа 12 не обрывается, что сохраняет высокие показатели точности. При выбранном зазоре точность не теряется, поскольку устройство за счет первого коммутатора 19 организует обратную связь по положению вала двигателя постоянного тока 8.

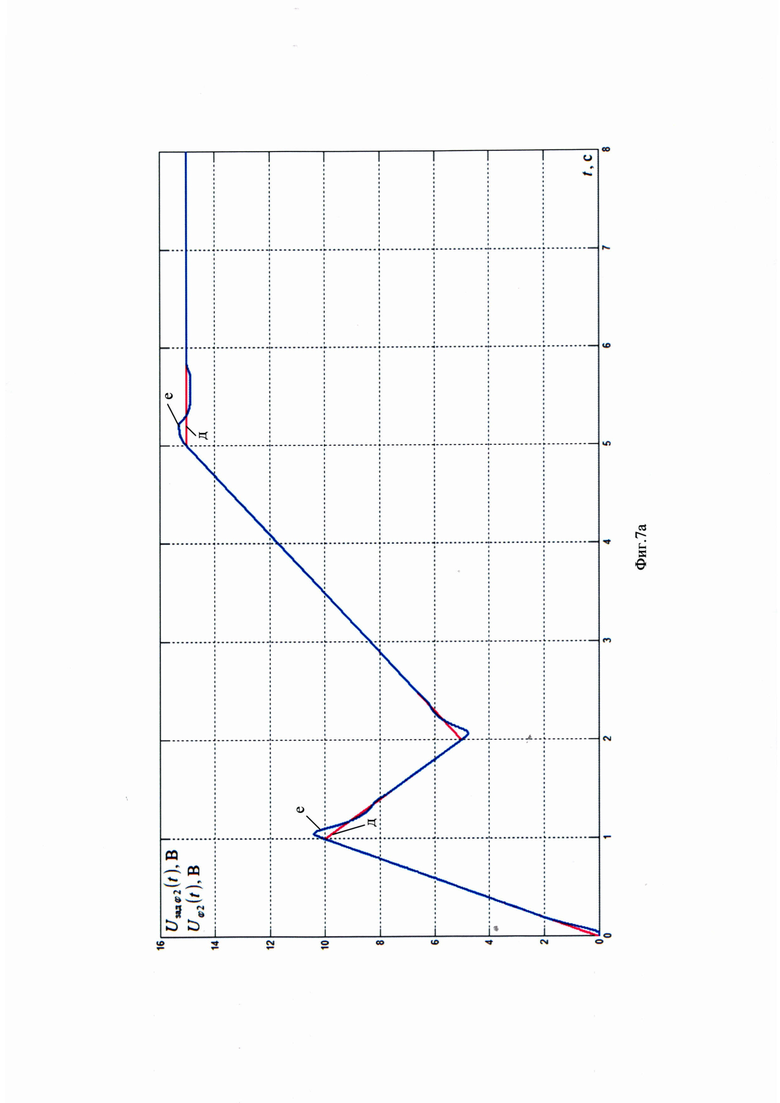

Оценим эффективность работы устройства, анализируя результаты компьютерного его моделирования при тех же параметрах и временных интервалах, что применялись для моделирования устройства-прототипа при условии совпадения текущего значения зазора и того, который был установлен для монитора зазора 18 и для блока смещения 29. Вид переходных характеристик в этих условиях в режимах слежения и позиционирования приведен на фиг. 7а. На нем указаны переходные характеристики Uзад.ϕ2 (t) (график д) и напряжения на выходе датчика положения 11 Uϕ2 (t) вала рабочего органа 12 (пропорционального величине угла поворота *ф2 вала рабочего органа 12) (график е) для заданных параметров элементов устройства. Здесь входной задающий сигнал линейно нарастает от пуля до 10 вольт (с нулевого момента времени до 1 с), так же линейно снижается от 10 до 5 вольт (на временном интервале от 1 с до 2 с) и увеличивается от 5 до 15 вольт линейно на временном интервале от 2 с до 5 с. После выхода в режим позиционирования (временной интервал от 5 с до 8 с) задающее напряжение поддерживается постоянным на уровне 15 В.

Анализ переходных характеристик устройства в этом режиме, приведенных на фиг. 7а, указывает на наличие небольших динамических ошибок, что объясняется наличием рассогласований при остановке с раскрытым зазором и сохранении обратной связи по угловому положению вала электродвигателя постоянного тока 8 в условиях действия стабилизирующей обратной связи по разности угловых перемещений рабочего органа 12 и электродвигателя постоянного тока 8. Однако величина ошибки по сравнению с прототипом меньше, поскольку реализуется более спокойное переключение обратных связей по координатам состояния объекта (угловым перемещениям рабочего органа 12 и электродвигателя постоянного тока 8), которые оказываются близкими в динамике и совпадают по своим значениям в статике. Кроме этого свой вклад в увеличение точности вносит узел смещения, состоящий из блока смещения 29, блока умножения 30, блока определения направления движения 31 и шестого элемента сравнения 32. Эти элементы устройства при раскрытом зазоре замещают разрывающуюся обратную связь по положению вала рабочего органа ϕ2 па обратную связь по положению вала электродвигателя постоянного тока ϕ1 и одновременно компенсируют возможную ошибку, смещая напряжение обратной связи. В режиме позиционирования из-за постоянного присутствия в составе регулятора положения 2 интеграла 14, который в прототипе отключался, ошибка рана нулю.

Наиболее показателен эффект увеличения точности устройства по сравнению с прототипом в режиме, когда заданные угловые перемещения отрабатываются при неточной настройке монитора зазора 18 на реальную величину зазора α. Допустим, что (как и при анализе работы устройства-прототипа) величина зазора в модели нелинейного элемента рабочего органа 12, соответствующего фиг. 2, установлена па уровне α=0,37 рад. В свою очередь монитор зазора 12 и блок смещения 29 настроены на величину α=0,44 рад. В этом случае вид переходных характеристик заявляемого устройства, полученных по результатам компьютерного моделирования в режимах слежения и позиционирования приведен на фиг. 7б. На ней указаны переходные характеристики Uзадϕ2 (t) (график ж) и напряжения на выходе датчика положения 11 Uϕ2 (t) вала рабочего органа 12 (пропорционального величине угла поворота ϕ2 вала рабочего органа 12) (график з) для заданных параметров элементов устройства. На фиг. 7б, как и первом режиме анализа работоспособности устройства (фиг. 7а), входной задающий сигнал Uзадϕ2 (t) линейно нарастает от нуля до 10 вольт (с нулевого момента времени до 1 с), затем так же линейно снижается от 10 до 5 вольт (на временном интервале от 1 с до 2 с) и увеличивается от 5 до 15 вольт линейно на временном интервале от 2 с до 5 с (режим слежения), а далее устанавливается постоянным на уровне 15 вольт (режим позиционирования). Напряжения на выходе датчика положения 11 Uϕ2 (t) выходного вала рабочего органа 12 (пропорционального величине угла поворота выходного вала ϕ2 рабочего органа 12) характеризует точность отработки задания системой слежения.

Вместо изменения структуры пропорционально-интегрального регулятора положения, в завершающей стадии слежения или в режиме позиционирования устройство принудительно формирует обратную связь по угловому положению вала рабочего органа 12, чем устраняет статическую ошибку управления при наличии постоянного момента нагрузки. Полученные данные подтверждают значительное снижение ошибки регулирования в режиме слежения по сравнению с аналогичными данными, полученными при исследовании устройства-прототипа. Даже при наличии ошибки в измерении величины зазора устройство не теряет работоспособности. Это подтверждает эффективность применения предлагаемого варианта построения устройства для компенсации влияния механического зазора на работу следящего электропривода, которое вместо изменения структуры пропорционально-интегрального регулятора положения в завершающей стадии слежения или в режиме позиционирования принудительно формирует обратную связь по угловому положению вала рабочего органа 12, чем устраняет статическую ошибку управления при наличии постоянного момента нагрузки.

Итак, реализация предложенных технических решений обеспечивает повышение точности регулирования положения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ С ЗАЗОРОМ В КИНЕМАТИЧЕСКОЙ ПЕРЕДАЧЕ (ВАРИАНТЫ) | 2022 |

|

RU2783736C1 |

| СПОСОБ АДАПТИВНОЙ КОМПЕНСАЦИИ ВЛИЯНИЯ ГАРМОНИЧЕСКИХ КОЛЕБАНИЙ МОМЕНТА НАГРУЗКИ В ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2565490C1 |

| ЭЛЕКТРОПРИВОД ПОСТОЯННОГО ТОКА ДЛЯ УПРАВЛЕНИЯ ОБЪЕКТОМ С УПРУГИМИ СВЯЗЯМИ | 2011 |

|

RU2489797C1 |

| СПОСОБ КОМПЕНСАЦИИ ВЛИЯНИЯ ГАРМОНИЧЕСКИХ КОЛЕБАНИЙ МОМЕНТА НАГРУЗКИ В ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2608081C2 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ С ГАРМОНИЧЕСКИМ МОМЕНТОМ НАГРУЗКИ В ШИРОКОМ ДИАПАЗОНЕ СКОРОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761780C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ КОМПЕНСАЦИИ ВЛИЯНИЯ ГАРМОНИЧЕСКИХ КОЛЕБАНИЙ МОМЕНТА НАГРУЗКИ В ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576594C1 |

| УСТРОЙСТВО ДЛЯ УСТРАНЕНИЯ ВЛИЯНИЯ ГАРМОНИЧЕСКИХ ВОЗМУЩЕНИЙ МОМЕНТА НАГРУЗКИ В ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЕ | 2016 |

|

RU2650341C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2017 |

|

RU2659370C1 |

| ПРОГРАММНОЕ УСТРОЙСТВО РЕГУЛИРОВАНИЯ СКОРОСТИ ПРЕССОВАНИЯ НА ГИДРАВЛИЧЕСКОМ ПРЕССЕ | 1986 |

|

SU1415608A1 |

| Многодвигательный электропривод | 1985 |

|

SU1410264A1 |

Изобретение относится к разделу управления и может быть использовано при создании электромеханических систем, требующих компенсации влияния зазоров между элементами механических передач на качество регулирования положением. Технический результат: повышение точности регулирования положения. Устройство для компенсации влияния механического зазора па работу следящего электропривода, содержащее первый элемент сравнения, регулятор положения, включающий пропорциональное звено, интегратор и второй элемент сравнения, третий элемент сравнения, регулятор скорости, четвертый элемент сравнения, регулятор тока, силовой преобразователь, подключенный к электродвигателю постоянного тока, снабженному датчиком тока и датчиком скорости, вал которого механически соединен с входным валом рабочего органа, датчик угла поворота, пятый элемент сравнения, датчик положения, блок корректировки параметров зазора, монитора зазора, блок обратной связи по разности углов, коммутатор, дополнительно содержит второй коммутатор, компаратор, источник опорного напряжения, блок дифференцирования, блок определения модуля, фильтр нижних частот, блок смещения, блок определения направления движения, блок умножения, шестой элемент сравнения. Выход датчика положения подключен к нормально открытому контакту первого коммутатора и нормально закрытому контакту второго коммутатора. Неинвертирующий вход первого элемента сравнения через последовательно соединенные блок дифференцирования, блок определения модуля, фильтр нижних частот подключен к первому входу компаратора, ко второму входу которого подключен выход источника опорного напряжения. Выход компаратора соединен с управляющим входом второго коммутатора. Переключающий контакт второго коммутатора подключен к инвертирующему входу первого элемента сравнения. Переключающий контакт первого коммутатора соединен с нормально открытым контактом второго коммутатора. Выход блока смещения подключен к первому входу блока умножения. Неинвертирующий вход первого элемента сравнения через блок определения направления движения соединен со вторым входом блока умножения. Выход блока умножения подключен к первому неинвертирующему входу шестого элемента сравнения. Выход датчика угла поворота соединен со вторым неинвертирующим входом шестого элемента сравнения. Выход шестого элемента сравнения подключен к нормально закрытому контакту первого коммутатора, причем выход пропорционального звена подключен к входу интегратора. 9 ил.

Устройство для компенсации влияния механического зазора на работу следящего электропривода, содержащее первый элемент сравнения, неинвертирующий вход которого подключен к источнику задающего напряжения, выход первого элемента сравнения соединен с входом регулятора положения, включающим пропорциональное звено и интегратор, подключенные к входам второго элемента сравнения, выход которого, являющийся выходом регулятора положения, соединен с неинвертирующим входом третьего элемента сравнения, выход третьего элемента сравнения через регулятор скорости подключен к неинвертирующему входу четвертого элемента сравнения, выход которого через регулятор тока соединен с входом силового преобразователя, подключенного к электродвигателю постоянного тока, вал которого механически соединен с входным валом рабочего органа, электродвигатель постоянного тока снабжен датчиком тока, который соединен с первым инвертирующим входом четвертого элемента сравнения, на валу электродвигателя постоянного тока размещен датчик скорости, соединенный с инвертирующим входом третьего элемента сравнения, датчик угла поворота, подключенный к неинвертирующему входу пятого элемента сравнения, датчик положения, размещенный на выходном валу рабочего органа, соединенный с инвертирующим входом пятого элемента сравнения, и через блок корректировки параметров зазора соединен с управляющим входом монитора зазора, выход пятого элемента сравнения подключен к информационному входу монитора зазора и через блок обратной связи по разности углов подключен ко второму инвертирующему входу четвертого элемента сравнения, выход монитора зазора соединен с управляющим входом коммутатора, отличающееся тем, что дополнительно содержит второй коммутатор, компаратор, источник опорного напряжения, блок дифференцирования, блок определения модуля, фильтр нижних частот, блок смещения, блок определения направления движения, блок умножения, шестой элемент сравнения, выход датчика положения подключен к нормально открытому контакту первого коммутатора и нормально закрытому контакту второго коммутатора, неинвертирующий вход первого элемента сравнения через последовательно соединенные блок дифференцирования, блок определения модуля, фильтр нижних частот подключен к первому входу компаратора, ко второму входу которого подключен выход источника опорного напряжения, выход компаратора соединен с управляющим входом второго коммутатора, переключающий контакт второго коммутатора подключен к инвертирующему входу первого элемента сравнения, переключающий контакт первого коммутатора соединен с нормально открытым контактом второго коммутатора, выход блока смещения подключен к первому входу блока умножения, неинвертирующий вход первого элемента сравнения через блок определения направления движения соединен со вторым входом блока умножения, выход блока умножения подключен к первому неинвертирующему входу шестого элемента сравнения, выход датчика угла поворота соединен со вторым неинвертирующим входом шестого элемента сравнения, выход шестого элемента сравнения подключен к нормально закрытому контакту первого коммутатора, причем выход пропорционального звена подключен к входу интегратора.

| СИСТЕМА АДАПТИВНОГО УПРАВЛЕНИЯ ЭЛЕКТРОГИДРАВЛИЧЕСКИМ СЛЕДЯЩИМ ПРИВОДОМ | 2009 |

|

RU2430397C2 |

| Следящая система | 1979 |

|

SU834668A1 |

| Следящий электропривод с компенсацией люфта | 1981 |

|

SU981929A1 |

| Устройство для управления двухдвигательным электроприводом | 1988 |

|

SU1577054A1 |

| Регулируемый пластинчатый насос | 1977 |

|

SU785549A1 |

| Тарарыкин С.В., Аполонский В.В | |||

| Управление следящим электроприводом при наличии зазора в кинематической передаче высокой степени жесткости | |||

| Журнал Электротехника | |||

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

2022-11-25—Публикация

2022-08-02—Подача