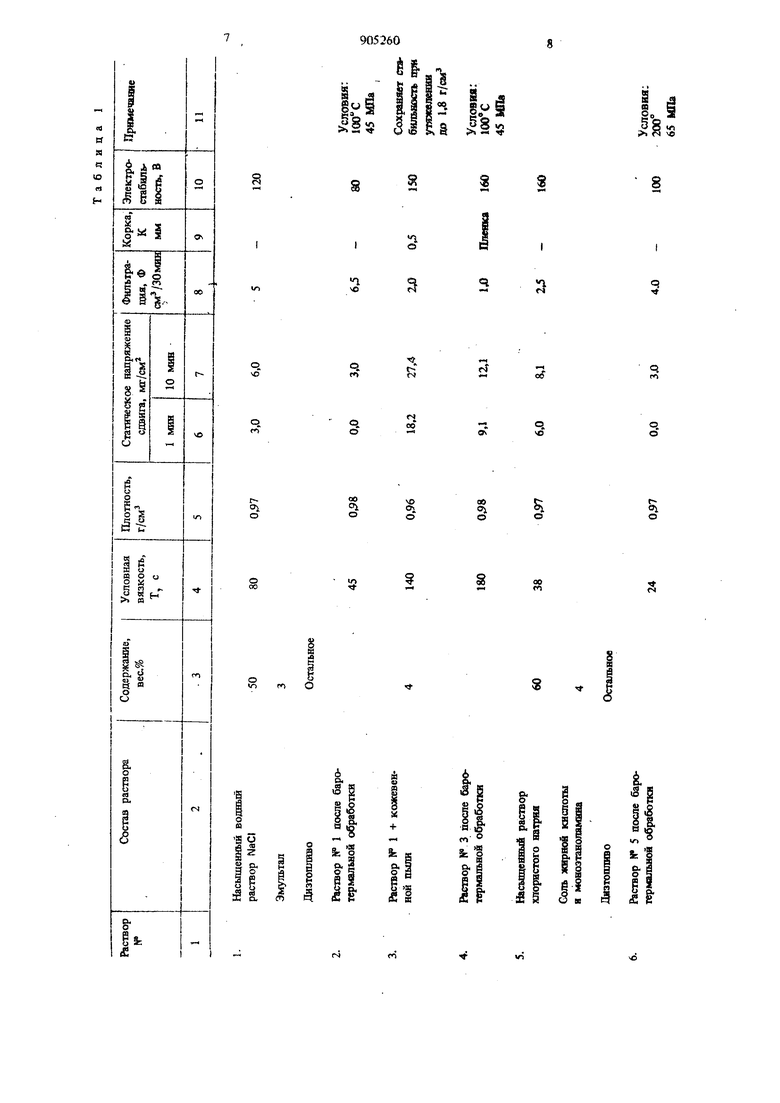

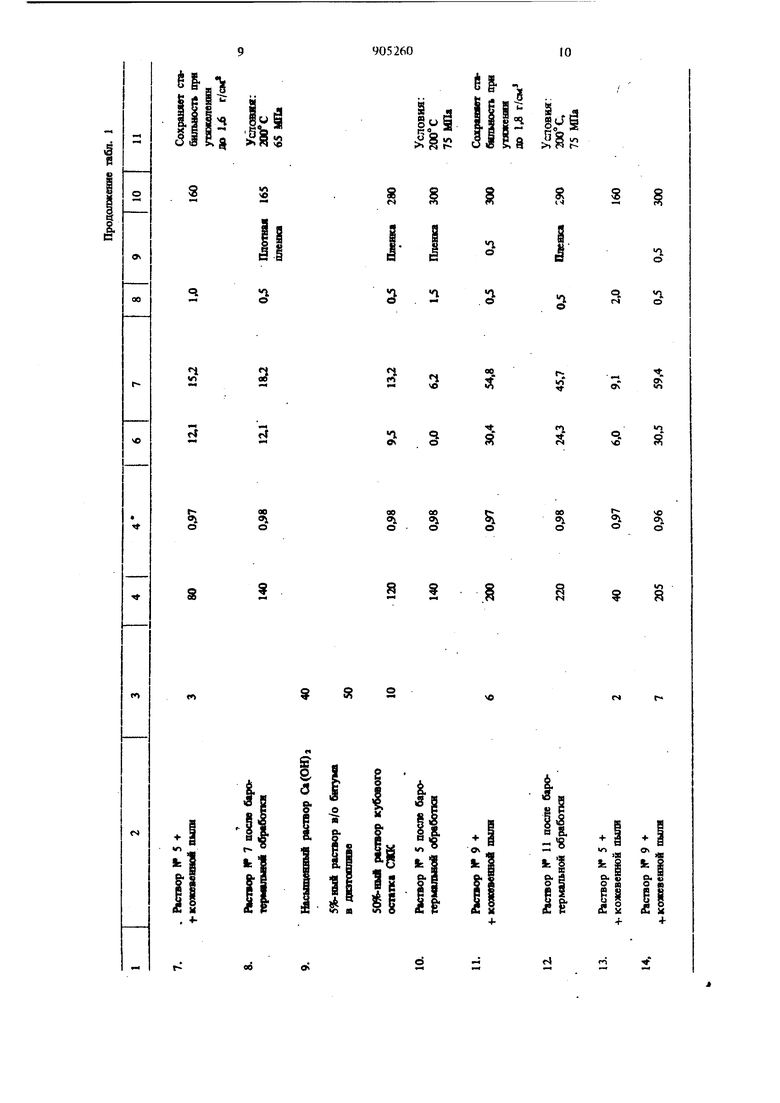

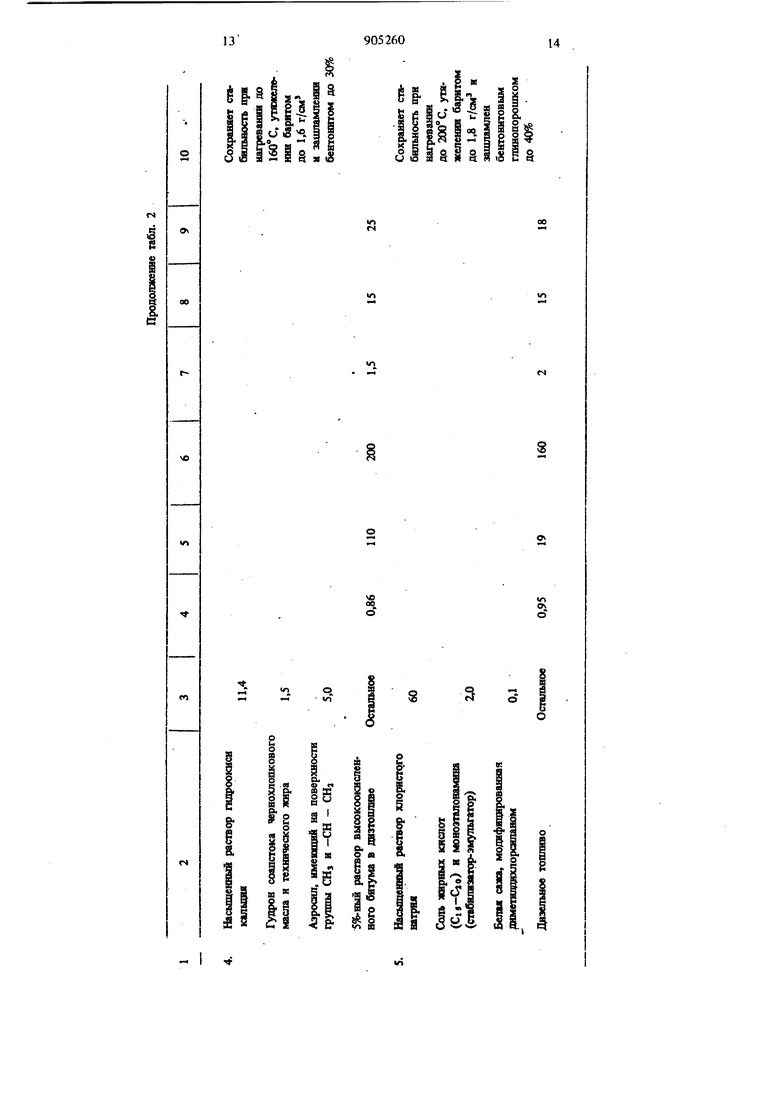

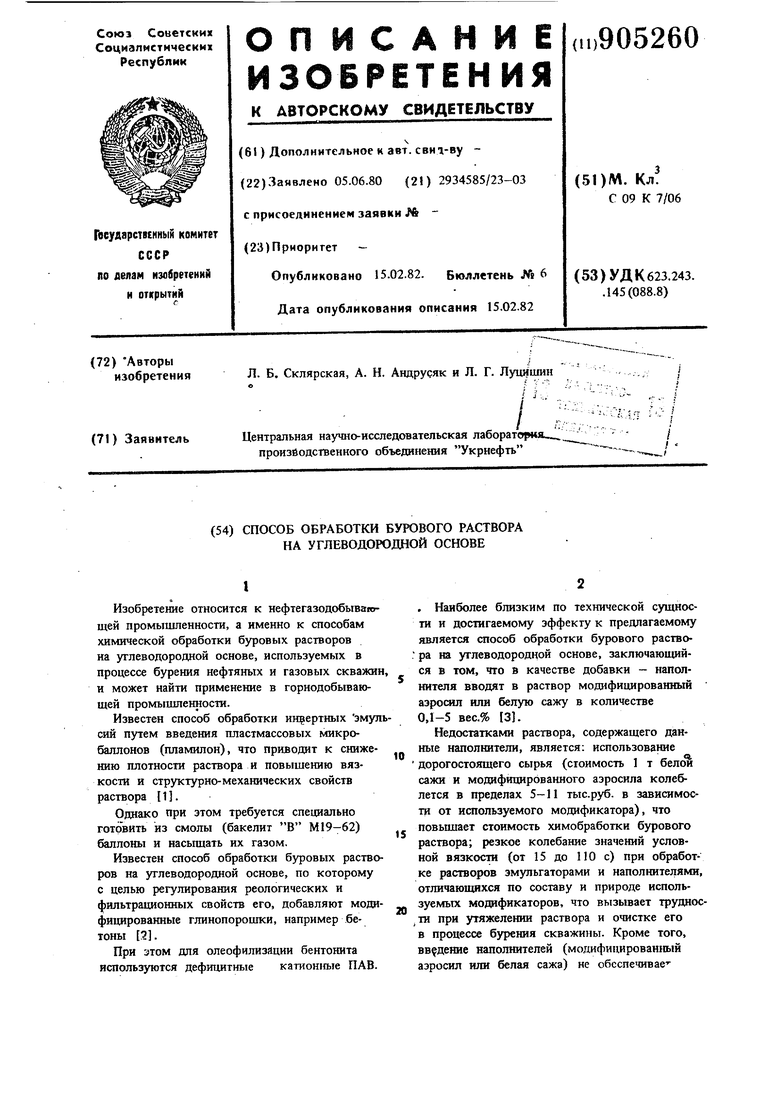

(54) СПОСОБ ОБРАБОТКИ БУТОВОГО РАСТВОРА НА УГЛЕВОДОЮДНОЙ ОСНОВЕ Изобретение относится к нефтегазодобываю щей промышленности, а именно к способам химической обработки буровых растворов иа углеводородной основе, используемых в процессе бурения нефтяных и газовых скважи и может найти применение в горнодобывающей промышленности. Известен способ обработки ин зертных эмул сий путем введения пластмассовых микробаллонов (пламилон), что приводит к снижению плотности раствора и повышению вязкости и структурно-механических свойств раствора 11 . Однако при этом требуется спедаально готрЪить из смолы (бакелит В М19-62) баллоны и насьпцать их газом. Известен способ обработки буровых раство ров на углеводородной основе, по которому с целью регулирования реологических и фильтрационных свойств его, добавляют моди фицированные глинопорошки, например бетоны 2. При этом для олеофилизяции бентонита используются дефицитные катионтате ПАВ. . Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ обработки бурового раство: ра на углеводородной основе, заключающийся в том, что в качестве добавки - наполнителя вводят в раствор мошфидированный аэросил или белую сажу в количестве 0,1-5 вес.% 3. Недостатками раствора, содержащего данные наполнители, является: использование дорогостоящего сырья (стоимость 1 т белои сажи и модифицированного аэросила колеблется в пределах 5-11 тыс.руб. в зависимости от используемого модификатора), что повьпиает стоимость химобработки бурового раствора; резкое колебание значений условной вязкости (от 15 до ПО с) при обработке растворов эмульгаторами и наполнителями, отличающихся по составу и природе используемых модификаторов, что вызывает трудности при утяжелении раствора и очистке его в процессе бурения скважины. Кроме того, введение наполнителей (модифицированный аэросил или белая сажа) не обсспечивае удовлетвор;1тельШ)1Х коркообразующих свойств раствора, особешю при нижш1х пределах добавки (0,1%). Цель изобретения - улучшение реологических и коркообразующих свойств раствора при одновременном снижении его стоимости. Цель достигается тем, что в способе обработки бурового раствора на углеводородной основе затем введения добавок - наполнителей, в качестве наполнителей вводят кожевенную пыль. Кожевенную пыль вводят в количестве 3-6 вес.% от объема раствора. Кожевенная пыль - отход кожевенного и мехового производства. Она представляет собой тонкодисперсный гидрофобный порошо (степень дисперсности колеблется в пределах 1 - 10 мк), удельного веса 0,82-0,85 г/см. По химическому составу кожевенная пыль представляет собой смесь липидов (жироподобных веществ), присутствующих в. живой ткани (количество жира в кожевенной пыли колеблется от 7,5 до 25%), белков, углеводов, ферментов и минеральных составных частей (К, Na, Са, Р, Fe и др). В состав липидов входят глицерины, воски фосфолипиды, лецитины, кефалины, кислоты фосфатидов, стерины и жирные кислоты. Углеводл представлены сахарами, аминосахарами и полисахарами. Примерно 80% сухого вещества кожного покрова состоит из белков (кератины, альбумины глобулины и коллагены) . Технология способа следующая. В буровой раствор на углеводородной основе (приготовленный по известной технологии) вводится при непрерывном перемешива}ши (до полуюния однородного раствора) расчетное количество кожевенной пьши. Пример 1. Готовят буровой раство на углеводородной основе (по известной технологии) путем перемешивания в течение 30 мтн на лабораторной мешалке рассчетного кош1чества водной фазы (минерализованная вода, насьпденная NaC) (200 мл) и углерод 1ой среды дизельного топлива (200 мл) с эмульгатором-эмульталом (12 г, 3%). В приготовленную эмульсию вводят постеneifHo небольшими порциями при непрерывном перемешивании в течение 10-15 мин кохсевенную пыль в количестве 16 г или 4% от объема раствора. Пример 2. Готовят буровой раство на углеводородной основе путем перемешивания в течение 30 мин на мешалке углеводородной среды (.160 мл) дизтоплива, в которой предварительно растворено ПАВ (4 вес.%) эмульгатор, а именно соль жирной кислоты (Cis-Сзо) и мойоэтаноламина, и водной 9 4 фазы, представляющей собой насыщенный раствор гидроокиси кальция (240 мл). В приготовленную эмульсию при непрерьшном перемешивании неболылими порциями в течение 15-20 мин вводят 3 вес.% (от объема эмульсии) кожевенной пыли. Пример 3. В лабораторной мешалке при перемешивании в течение 30 мин смешивают водную фазу (насыщенный раствор гидроокиси кальция) в количестве 160 мл с углеводородной средой (200 мл), представляющей собой 5%-ный раствор высокоокисленного битума в дизтопливе и эмульгатором 50%-ным раствором в дизтопливе кубовыми остатками синтетических жирных кислот (С больше 24) (40 мл). В полученную эмульсию вводят постепенно небольншми порциями при непрерьшном переме1нивании в течение 20-25 мин 6 вес.% (от объема эмульсии) кожевенной пыли. Пример 4. В эмульсию, приготовленную по технологической схеме, представленной в примере 2, вводят 2 вес.% (от объема раствора) кожевенной пыли при перемешивании в течение. 10-15 мин. Пример 5. В эмульсию, приготовленную но технолопш указа1шой в примере 3, вводят в 7 вес.% (от объема эмульсии) кожевенной пыли при перемешивании в течение 20-25 мин. Параметры растворов с кожевенной пылью и без нее, измеренные при комнатной температуре и после воздействия на растворы высоких температур (100-200°) и давлений (45-74МПа) представлены в табл. 1. Как видно из приведенных в табл. 1, данных введение в раствор кожевенной пыли в количестве менее 3% малоэффективно, а введение ее в количестве более 6% не способствует дальнейшему улучшению коркобразующих и реологических свойств. Результаты лабораторных испытаний буровых растворов на углеводородной основе с добавкой модифицированного аэросила и белой сажи и приведены в табл. 2. Введение в буровок раствор на утлеводо- родной основе кожевенной пьти позволяет регулировать реологические и коркообразующие свойства таких растворов, что обеспечивает нормальное проведение процесса буре1шя, особенно при повышенных температурах и давлениях. Не наблюдается резких изменений значений условной вязкости при введении кожевенной пыли (по сравнению с известным) независимо от природы эмульгатора; Достигнутые значения статического напряжения сдвига при нормальных условиях сохраняются и при высоких температурах и давлении, что осо5 90526 Бённо важно при бурении глубоких скважииГ Введение кожевенной пыли способствует улучшению коркообразующих свойств раствора, снижению фильтрации его после баротерк мальной обработки.,5 Кожевенная пыль - отход производства и стоимость 1 т ее 28 р. В настоящее время кожевенная пыль не утилизируется, а сжигается, что засоряет воздушный бассейн.to Стоимость 1 т белой сажи или аэросила модифицированного колеблется в пределах 5-11 тыс. руб. (в зависимости от вида модификатора) . Если для обработки 100 м необходимо 0,1 % аэросила, а кожевенной пыли 3%, то стоимость обработки 100 м раствора составит при использовании: аэросила или белой сажи 500-1100 р., кожевенной пыли - 84р. При введении 5% кожевенной пыли или 5% белой сажи, стоимость обработки 100 м раствора соответственно составит 140 и 25000-55000 р.

Й|

4, gas

- rts

аб 8 л

з ) Р t-

S

$

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагент для обработки инвертных эмульсионных буровых растворов | 1983 |

|

SU1126589A1 |

| ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2002 |

|

RU2211239C1 |

| Буровой раствор | 1975 |

|

SU697549A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОФОБНОГО ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2490293C1 |

| Инвертный эмульсионный буровой раствор | 1980 |

|

SU958463A1 |

| Пеногаситель буровых растворов | 1979 |

|

SU872540A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ОСНОВЕ ПОЛИСАХАРИДНОГО ПОЛИМЕРА | 2004 |

|

RU2255105C1 |

| Пеногаситель для буровых растворов | 1982 |

|

SU1081195A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕВЕРСИВНО-ИНВЕРТИРУЕМОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ | 2012 |

|

RU2505577C1 |

| Высокоингибированный безглинистый эмульсионный буровой раствор | 2018 |

|

RU2698389C1 |

ел

«ч

л

I

5

о

i

s

i s;

б

г

в« э

а FI

и

S

I

а

о

2

Ч rs

S

S

т

«-. ю

3

О,

э

S

I

I

во

о ел

э

vn

8

м

f- Л

Оч

&

о.

л о i

411

905260

I

о

fS

ё| ё.

о

|U U

1°8 i«i

g i а 111 §

О.

«л

«л

i о

S

V ttа

§5I

Яо

S Xmi

Са §« g

159

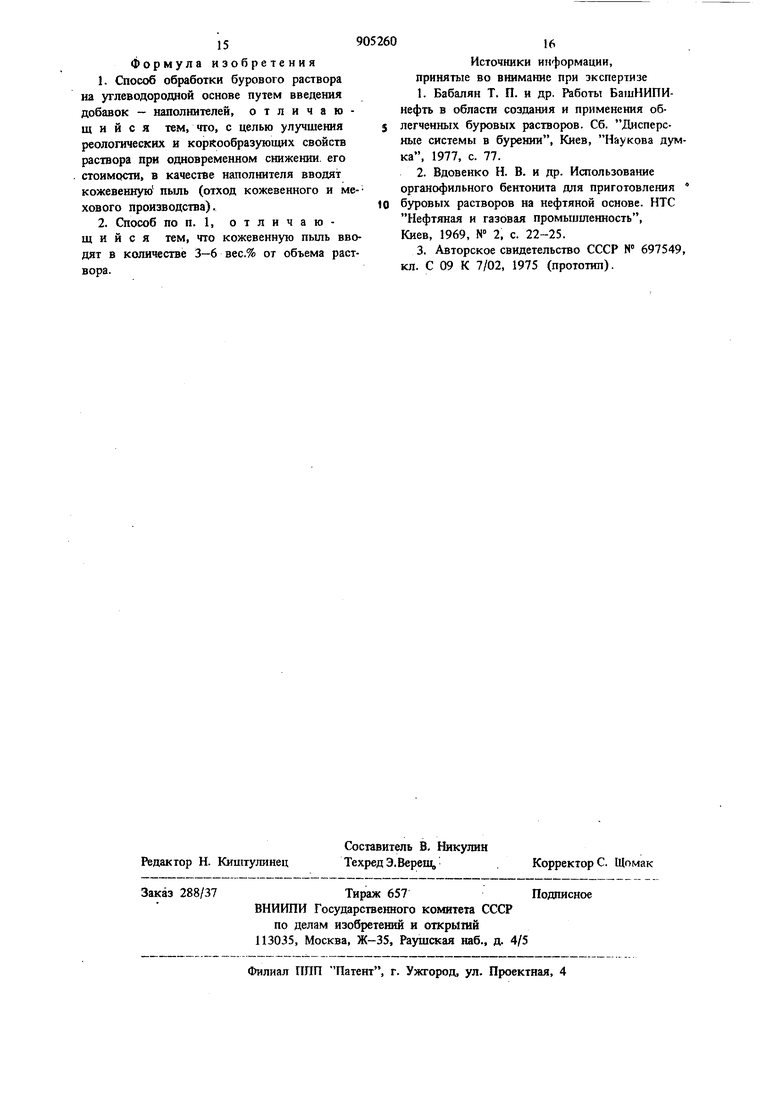

Формула изобретения

1

Источники информации, принятые во внимание при экспертизе

Киев, 1969, № 2, с. 22-25.

Авторы

Даты

1982-02-15—Публикация

1980-06-05—Подача