(54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРУБОПРОВОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ ОРГАН МАШИНЫ ДЛЯ ОЧИСТКИ ОТ ОТЛОЖЕНИЙ | 1965 |

|

SU170420A1 |

| УСТРОЙСТВО для очистки ДРЕН/\ЖНЫХ и т. п. ТРУБ | 1971 |

|

SU321603A1 |

| Устройство для очистки полости трубопроводов | 1977 |

|

SU733746A1 |

| Устройство для очистки дренажных трубопроводов | 1983 |

|

SU1143797A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДРЕНАЖНЫХ И ТОМУ ПОДОБНЫХ | 1972 |

|

SU337476A1 |

| Устройство для очистки внутренней поверхности трубопроводов | 1980 |

|

SU957997A1 |

| СПОСОБ ПРОВЕДЕНИЯ ГИДРОВАКУУМНОГО МАССАЖА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2405525C1 |

| Устройство для очистки трубопроводов | 1989 |

|

SU1736644A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОЛОСТИ ТРУБОПРОВОДА | 2007 |

|

RU2365436C1 |

| Устройство для очистки трубопроводов | 1980 |

|

SU910235A1 |

1

Изобретение относится к очистке трубопроводов от отложений и может быть использовано в мелиорации, нефтехимической промышленности, при эксплуатации водоцроводной и канализационной сетей и других отраслей народного хозяйства.

Известно устройство для очистки дренажных и т. п. труб, включающее реактивную насадку, смонтированную на гибком шланге, выполненном из соосно расположенных оболочек, кольцевая полость между которыми заглушена вблизи реактивной насадки торцевой манжетой с выпускным отверстием, барабан, смонтированный на полом валу, разделенном перемычкой на полости, одна из которых соединена с трубопроводом для подачи воды, другая - с трубопроводом для подачи воздуха, причем у барабана установлен прижимной ролик 1.

Недостатком известного устройства является то, что подача воздуха в поток происходит в непосредственной близости от реактивной наладки и происходит отложение наносов на дне трубопровода.

Наиболее близким к предлагаемому изобретению является устройство для очистки трубопроводов, содержащее реактивную

насадку, присоединенную к гибкому шлангу, выполненному из соосно расположенных оболочек, кольцевая полость между которыми соединена с источником подачи воздуха 2.

Цель изобретения - повыш,ение эффективности и качества очистки.

Поставленная цель достигается тем, что в устройстве для очистки трубопроводов, содержашем реактивную насадку, присоединенную к гибкому шлангу, выполненному

10 из соосно расположенных оболочек, кольцевая полость между которыми соединена с источником подачи воздуха, в нижней части наружной оболочки шланга по всей его длине выполнены дополнительные отверстия, расположенные с увеличивающимся

15 по направлению к насадке шагом.

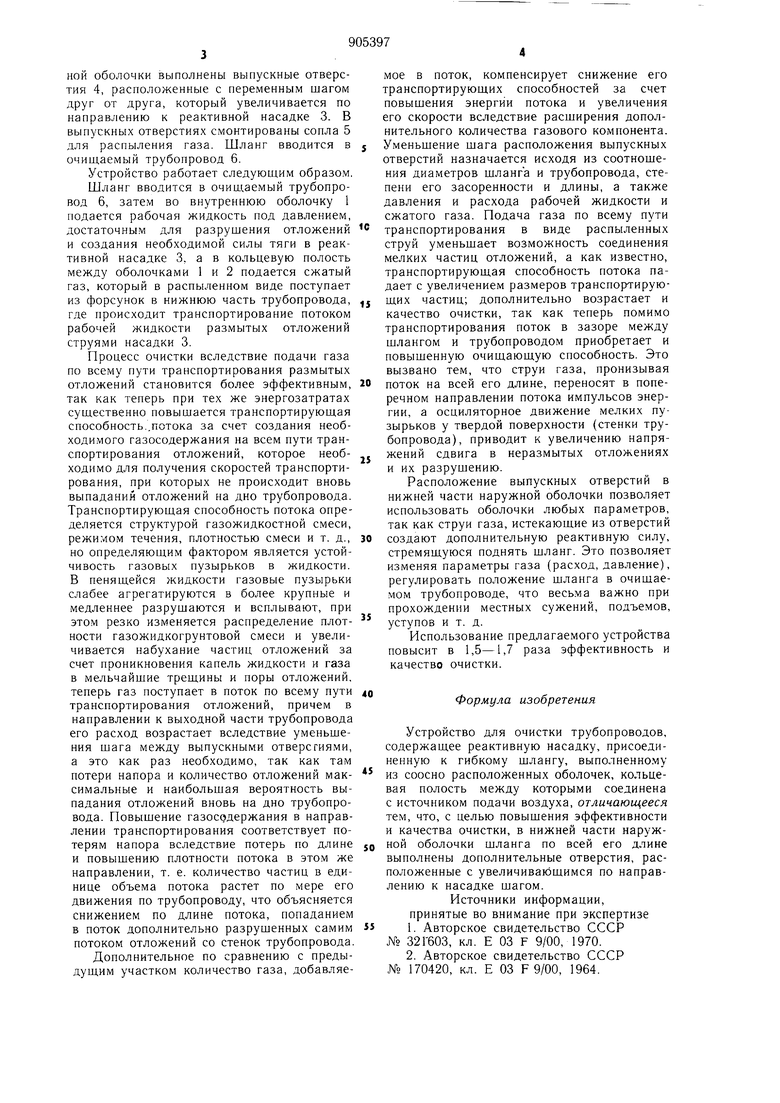

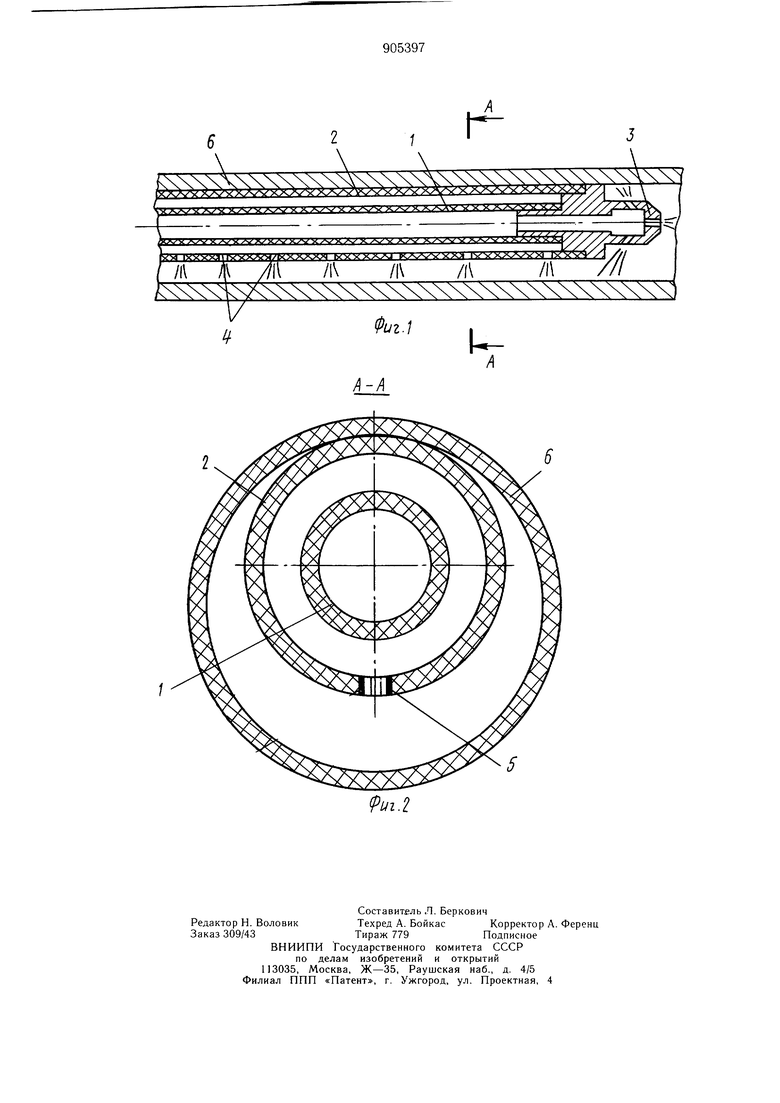

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1.

Устройство включает гибкий шланг, выполненный из соосно расположенных двух

20 оболочек: внутренней 1 для подачи жидкости (воды), и наружной 2. По кольцевой полости между оболочками подается сжатый газ (воздух), конец шланга соединен с реактивной насадкой 3. В нижней части наружной оболочки выполнены выпускные отверстия 4, расположенные с переменным шагом друг от друга, который увеличивается по направлению к реактивной насадке 3. В выпускных отверстиях смонтированы сонла 5 для распыления газа. Шланг вводится в очищаемый трубопровод 6. Устройство работает следующим образом. Шланг вводится в oчиa aeмый трубопровод 6, затем во внутреннюю оболочку 1 подается рабочая жидкость под давлением, достаточным для разрушения отложений и создания необходимой силы тяги в реактивной насадке 3, а в кольцевую полость между оболочками 1 и 2 подается сжатый газ, который в распыленном виде поступает из форсунок в нижнюю часть трубопровода, где происходит транспортирование потоком рабочей жидкости размытых отложений струями насадки 3. Процесс очистки вследствие подачи газа по всему пути транспортирования размытых отложений становится более эффективным, так как теперь при тех же энергозатратах существенно повышается транспортирующая способность..потока за счет создания необходимого газосодержания на всем пути транспортирования отложений, которое необходимо для получения скоростей транспортирования, при которых не происходит вновь выпаданий отложений на дно трубопровода. Транспортирующая способность потока определяется структурой газожидкостной смеси, режимом течения, плотностью смеси и т. д., но определяющим фактором является устойчивость газовых пузырьков в жидкости. В пенящейся жидкости газовые пузырьки слабее агрегатируются в более крупные и медленнее разрушаются и всплывают, при этом резко изменяется распределение плотности газожидкогрунтовой смеси и увеличивается набухание частиц отложений за счет проникновения капель жидкости и газа в мельчайшие трещины и поры отложений, теперь газ поступает в поток по всему пути транспортирования отложений, причем в направлении к выходной части трубопровода его расход возрастает вследствие уменьшения шага между выпускными отверсгиями, а это как раз необходимо, так как там потери напора и количество отложений максимальные и наибольщая вероятность выпадания отложений вновь на дно трубопровода. Повышение газосодержания в направлении транспортирования соответствует потерям напора вследствие потерь по длине и повышению плотности потока в этом же направлении, т. е. количество частиц в единице объема потока растет по мере его движения по трубопроводу, что объясняется снижением по длине потока, попаданием в поток дополнительно разрушенных самим потоком отложений со стенок трубопровода. Дополнительное по сравнению с предыдущим участком количество газа, добавляемое в поток, компенсирует снижение его транспортирующих способностей за счет повышения энергии потока и увеличения его скорости вследствие расщирения дополнительного количества газового компонента. Уменьщение щага расположения выпускных отверстий назначается исходя из соотношения диаметров шланга и трубопровода, степени его засоренности и длины, а также давления и расхода рабочей жидкости и сжатого газа. Подача газа по всему пути транспортирования в виде распыленных струй уменьщает возможность соединения мелких частиц отложений, а как известно, транспортирующая способность потока падает с увеличением размеров транспортирующих частиц; дополнительно возрастает и качество очистки, так как теперь помимо транспортирования поток в зазоре между щлангом и трубопроводом приобретает и повыщенную очищающую способность. Это вызвано тем, что струи газа, пронизывая поток на всей его длине, переносят в поперечном направлении потока импульсов энергии, а осциляторное движение мелких пузырьков у твердой поверхности (стенки трубопровода), приводит к увеличению напряжений сдвига в неразмытых отложениях и их разрушению. Расположение выпускных отверстий в нижней части наружной оболочки позволяет использовать оболочки любых параметров, так как струи газа, истекающие из отверстий создают дополнительную реактивную силу, стремящуюся поднять щланг. Это позволяет изменяя параметры газа (расход, давление), регулировать положение шланга в очищаемом трубопроводе, что весьма важно при прохождении местных сужений, подъемов, уступов и т. д. Использование предлагаемого устройства повысит в 1,5-1,7 раза эффективность и качество очистки. Формула изобретения Устройство для очистки трубопроводов, содержащее реактивную насадку, присоединенную к гибкому щлангу, выполненно.му из соосно расположенных оболочек, кольцевая полость между которыми соединена с источником подачи воздуха, отличающееся тем, что, с целью повыщения эффективности и качества очистки, в нижней части наружной оболочки шланга по всей его длине выполнены дополнительные отверстия, расположенные с увеличивавшимся по направлению к насадке шагом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР jVo 32Г603, кл. Е 03 F 9/00, 1970. 2.Авторское свидетельство СССР № 170420, кл. Е 03 F 9/00, 1964.

Авторы

Даты

1982-02-15—Публикация

1980-01-03—Подача