I

Изобретение относится к неразрушающим испытаниям ультразвуковым ме тодом и может быть использовано для контроля сварных швов в машиностроительной и других отраслях промышленности .

Известно з стройство для контроля сварных швов, содержащее искатели, расположенные равномерно по окружности, приемный тракт, временный селектор, два коммутатора и электроннолучевой индикатор l.

Недостатком известного устройства является низкая достоверность определения характера дефекта.

Наиболее близким к изобретению по технической сущности и достигаемому результату является ультразвуковое устройство для контроля сварных швов, содержащее два канала измерений, каждый из которых состоит из наклонного преобразователя и усилителя, генератор зондирующих импульсов, выход которого соединен с одним из преобразователей, и схему сравнения 2.

Недостатком данного устройства является низкая достоверность контроля, так как оно не позволяет выявлять дефекты, имеющие малую отражательную способность, например непровары, матовые пятна и др.

Цель изобретения - повышение достоверности контроля.

to

Цель достигается тем, что устрой ство снабжено двумя дополнительными каналами измерений, состоящими из наклонного преобразователя и усилителя, вторым генератором зондирующих

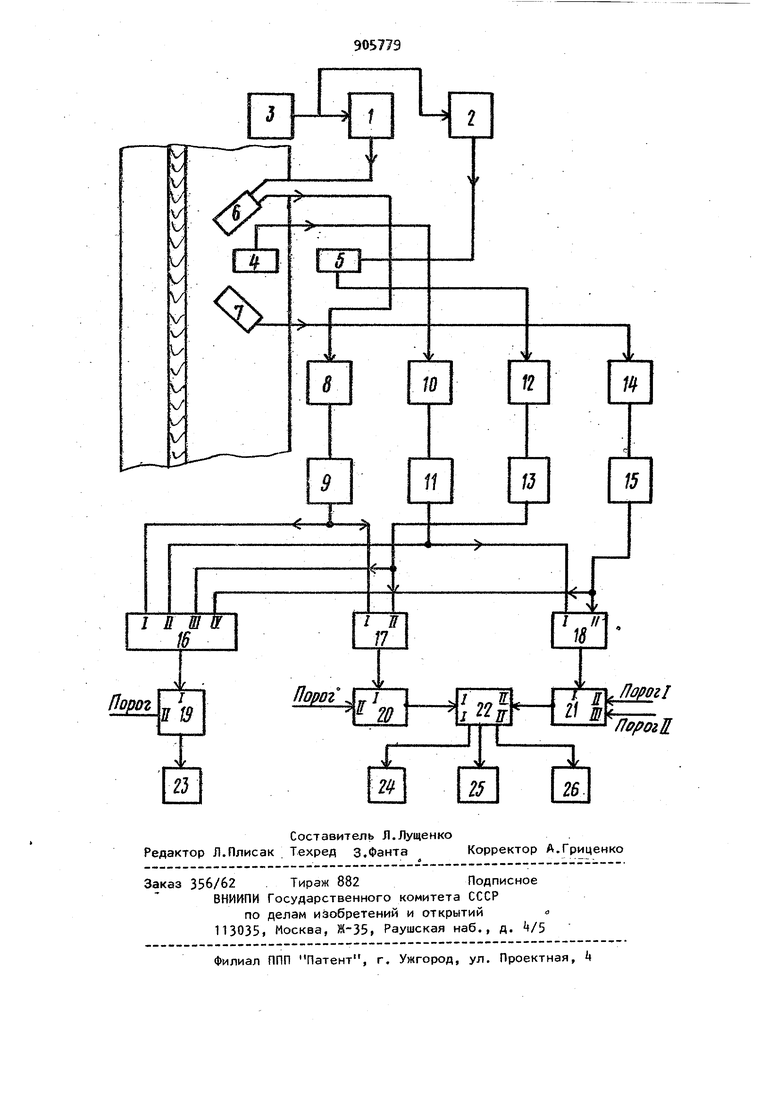

IS импульсов, выход которого подключен к одному из преобразователей, в каждом канале - линией задержки, вход которой соединен с выходом усилителя, первым сумматором, входы которо70го подключены к выходам линий задержки, вторым сумматором, два входа которого соединены с выходами первой и третьей линий задержки, третьим сумматором, два входа которого подключены к выходам второй и четвертой линий задержки, двумя схемами И, входы которых подключены к выходам второго и третьего сумматоров, и третьей схемой И, включенной между двумя схемами И, а выход первого сумматора соединен со входом схемы сравнения.. На чертеже представлена блок-схема ультразвукового устройства для контроля сварных швов. Устройство содержит два генератора 1 и 2 зондирующих импульсов, подключенных к выходу синхронизатора 3 четыре преобразователя k - 1, соединенных попарно в тандем. Преобразова тель 5 подключен к выходу генератора 2, а преобразователь 6 - к выходу генератора 1. В первом канале измерекий к выходу преобразователя 6 под ключены последовательно соединенные усилитель 8 и линия 9 задержки. Во втором канале измерений к выходу пре образователя i подключены последоваТельно соединенные усилитель 10 и линия 11 задерАки. В третьем канале измерений к выходу преобразователя 5 подключены последовательно соединенные усилитель 12 и линия 13 задержки В четвертом канале измерений к выходу преобразователя 7 подключены последовательно соединенные усилитель 1 и линия 15 задержки. Входы первого сумматора 16 соединены с выходами линий 9, и 15 задержки. Входы второго сумматора 17 подключены к выходам линий 9 и 13 задержки, а входы третьего сумматора 18 подключены к выходам линий П и 15 задержки. Выход первого сумматора 16 соединен со входом схемы 19 сравнения. Выход сумматора 17 соединен с п1зрвым входом первой схемы 20 И. Выход третьего сумматора 18 соединен с пер вым входом второй схемы 21 И. Между схемами 20- и 21 И включена третья схема 22 И. К выходу схемы 19 сравнения подключен индикатор 23. Три вы хода схемы 22 И соединены со входами индикаторов - 2б, Устройство работает следующим образом. Генераторы 1 и 2 зондирующих импульсов вь1рабатывают импульсы, которые поступают на преобразователи 5 и 6. Так как дефекты различного вида имеют разные характеристики при прозвучивании на различных частотах. ТО в схему включены генераторы 1 и 2 с перестраиваемой частотой. Преобразователи соединены попарно в тандемпреобразователь k с преобразователем 5 а преобразователь 6 с преобразователем 7, причем преобразователи 5 и 6 излучают и принимают колебания, а преобразователи t и 7 работают только на прием. Сигналы от каждого из.-преобразователей поступают на усилители 8,10, 12 и , усиливаются и проходят через Линии 9,И, 13 и 15 задержки. Линии задержки служат для устранения разности времени прихода сигналов от каждого из преобразователей и могут плавно регулироваться. Далее обра- ботка сигналов ведется двумя путями , чтобы увеличить чувствительность и повысить вЫявляемость дефектов всех видов, а особенно типа матовых пятен, окисных пленок, имеющих очень слабые характеристики отражения, все принятые сигналы суммируются сумматором 16 и поступают на схему 19 сравнения с выбранным пороговым уровнем. Если сигнал превышает пороговый уровень индикатор 23 сигнализирует о наличии дефекта и позволяет наблюдать форму сигнала. Для обеспечения идентификации дефектов во втором случае производится параллельное суммирование зеркально отраженных сигналов, принятых преобразователями и 7 с помощью сумматора 18, и обратно отраженных сигналов, принятых преобразователями 5 и 6 с помощью сумматора 17. Суммарный обратно отраженный эхосигнал поступает на схему 20 И, на второй вход которой подается пороговый уровень. Суммарный зеркально отраженный эхо-сигнал поступает на схему 21 И, где сравнивается с двумя порогами. Все пороги выбираются исходя из требований к контролю и допустимых ошибок 1-гр и 2-го рода (перебраковка и недобраковка) и плавно регулируются. При превышении порогов сигналы поступают на входы схемы 22 И, где сравниваются между собой и в зависимости от их соотношения сигналы отображаются либо на индикаторе 2, либо 25, либо 26. При этом возможны три варианта, а) Если суммарный зеркально отраженный сигнал, поступающий на вход схемы 21 И, превышает по амплитуде ПорогТ , а суммарный обратно-отраженный сигнал, поступаю щий на вход схемы 20 И, превышает выставленный пороговый уровень, то схема 22 И выдает сигнал на индикатор 2. Дефект классифицируется как раскрытый плоский, ориентированный в плоскости сварного шва. б) Если суммарный зеркально отраженный эхосигнал превышает ПорогВ , поданный на вход схемы 21 И, а суммарный обратно отраженный сигнал превышает пороговый уровень, поданный на вход схемы 20 И, то схема 22 И выдает си нал на индикатор 25- Де(ект определяется как объемный, типа поры. в) Если суммарный зеркально отражен ный эхо-сигнал превышает Порог Ж, поданный на вход схемы 21 И, а суммарный обратно отраженный эхо-сигна ниже вьйранного порога схемы 22 И, то схема 22 И выдает сигнал на инди катор 26. Дефект определяется как слипание, типа матового пятна. Таким образом, ультразвуковоё устройство для контроля сварных шво позволяет выявлять дефекты типа оки ная. пленка и др. Ожидаемый годовой экономический эффект составляет «12 тыс. руб. формула изобретения Ультразвуковое устройство для ко троля сварных швов, содержащее два канала измерений, каждый из которых состоит из наклонного преобразователя и усилителя, генератор зондирующих импульсов, выход которого соединен с одним из преобразователей, и схему сравнения, отличающее тем, что, с целью повышения достоверности контроля, оно снабжено двумя дополнительными каналами измерений, состоящими из наклонного -преобразователя и усилителя, вторым генератором зондирующих импульсов, выход которого подключен к одному из преобразователей, в каждом канале - линией задержки, вход которой соединен с выходом усилителя, первым сумматором, входы которого подключены к выходам линий задержки, вторым сумматором, два входа которого соединены с выходами первой и третьей линий задержки, третьим сумматором, два входа которого подключены к выходам второй и четвертой линий задержки, двумя схемами И, входы которых подключены к выходам второго и третьего сумматора, и третьей схемой И, включенной между двумя схемами И, а выход первого сумматора соединен со входом схемы сравнения. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № , кл. G 01 N 2э/о4, 1969. 2.Авторское свидетельство СССР Jf 6l36t, кл. G 01 N29/O, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп | 1983 |

|

SU1113738A1 |

| Ультразвуковое устройство для контроля изделий | 1979 |

|

SU855489A1 |

| Способ ультразвукового контроля качества стыковых сварных швов | 1975 |

|

SU590659A1 |

| Устройство для ультразвукового контроля движущихся изделий | 1985 |

|

SU1270685A1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 1994 |

|

RU2104519C1 |

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| Ультразвуковой дефектоскоп | 1982 |

|

SU1032411A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ КАЧЕСТВА КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2039980C1 |

| Зеркально-теневой ультразвуковой дефектоскоп | 1990 |

|

SU1744638A1 |

| Ультразвуковой дефектоскоп для ручного контроля | 1981 |

|

SU1250934A1 |

Авторы

Даты

1982-02-15—Публикация

1980-06-04—Подача