(54) СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА

1

Изобретение относится к легкой про.-ЯзИпленности, в частности к способу получения волокнистого материала, используемого в качестве основы при производстве искусственной кожи.

Известен способ получения волок-, нистого материала, используемого в качестве основы при пронзводет ве искусственной кожи нанесением с помощыо жидких струйJ например с давлением в 7-12 кгс/см , епоя синтетических волокон диаметром мкм на одну сторону ткани шш три котажа t J

Однако волокнистый мате1 1ал, пояучен1{ый известным способом 1Шбет низ.кие прочностные и эксплуатациояяыб свойства и неудовлетворительную мягкость вследствие недостаточного проникновения волокон слоя в ткань иди трикотаж.

. Цель изобретения - повышение прочностных эксплуатационных свойств а также улучшение мягкости.

; Поставленная цель достигается тем, что согласно способу получения волокнистого материала, используемого в качестве основы при производстве искусственной кожи, нанесением на одну сторону ткани или трикотажа слоя искусственных волокон с диаметром 0,1-6 мкм с последующим скреплением ;их с помощью жидких струй, при этом скрепление проводят жидкими струями

JO с давлением 15-100 кгс/см при одновременном вакуумировании с другой стороны с интенсивностью вакуума 10-200 мм рт.ст.

Пример 1. ПолиэтилентерефтаISлатные гранулы расплавляют в экструдере и подвергают экструзии при через 1500 прядильных отверстий диаметром по 0,30 мкм при скорости экструзии (0,15 г/мин на отверстие) в поток водяного пара, вдуваемого в этом же. направлении, при под давлением 3,5 кГС/см .. Полученные непрерывные и очень тонкие волокна неупорядоченно уклады25вают на сетке-конвейере, движущемся при постоянной скорости вдоль пути, расположенного на 40 см от концов отверстия сопла. Получают неупорядо ченное волокнистое полотно весом 80 г/см . волокна 1,5 мкм что соответствует денье примерно 0,02, при этом в полотне по существу не происходит слипание волокон друг с другом. На связанный материал из полнэтилентерефталатных многофиламентных волокон (образующих пряжу плотностью 40 денье/36 филаментов) помещают указанное волокнистое полотно. Затем еще одно волокнистое полотно помещают на вязаный материал с образованием трехслойного волокнистого многослойного полуфабрик та (пакета или полотна). Волбкнисты

пакет помещают на сетчатый транспортер (сетку), вращающийся вокруг пары валиков со скоростью 10 м/мин. На пакет подают многочисленные струи водяных потоков из отверстий фильер по направлению к поверхности пакета при следующих условиях Диаметр отверстия фильеры, мм0,10

Количество фильер 420 Количество возвратнопоступательных движений фильер в минуту 200 Длина одного перемещения фильеры, см 3,0 Давление струи воды, кг/см 25

Скорость подачи пакета, м/мин1,0 Ширина пакета, см 30

Зона соударения на

0,071

одну струю, мм Общее соотношение площадей соударения 5,0 Расстояние между соплом и пакетом (полотна ), см3,0 Одновременно с операцией создани струйного потока на противоположную поверхность в.олокнистого многослойного полотна подводят вакуум в 50 мм рт.ст. Указанную операцию повторяют и с другой стороны.

Далее обе поверхности волокнистого многослойного полотна приводят в контакт с многочисленными струйными потоками воды при подводе пониженного давления 725 мм рт.ст. (вакуум равен 51 мм рт.ст.) к поверхности.

Полученный волокнистый (составной) материал обладает высокой мягкостью и эластичностью. Обе поверхности полученного волокнистого материала не содержат полостей или зубцов и являются гладкими и ровными.Ниже показаны свойства волокнистого материала: Вес, г/м2-200

Толщина, мм0,78

Плотность, г/см 0,25 Прочность на разрыв, кг/мм -0,95

Сопротивление раздиру, кг (на полоску) 3,3 Прочность связи слоев, кг/см6,7

Относительное удлинение, %83 Сжимаемость, % 32 Остаточное сжатие, % 8 Мягкость, мм26 Отношение общего веса нетканых компонентов материала к тканому компоненту материала 4,0 Волокнистьц нетканый слой в волокнистом материале имеет плотность 0,23 г/см и прочность на разрыв

0,21 кг/мм,

Полученньй волокнистый материал

используют для получения искусственной кожи, для чего пропитывают 5%-HbW водньтм раствором поливинилового спирта и высушивают. Затем волокнистый. материал пропитывают 40% от веса материала 10%-ным раствором

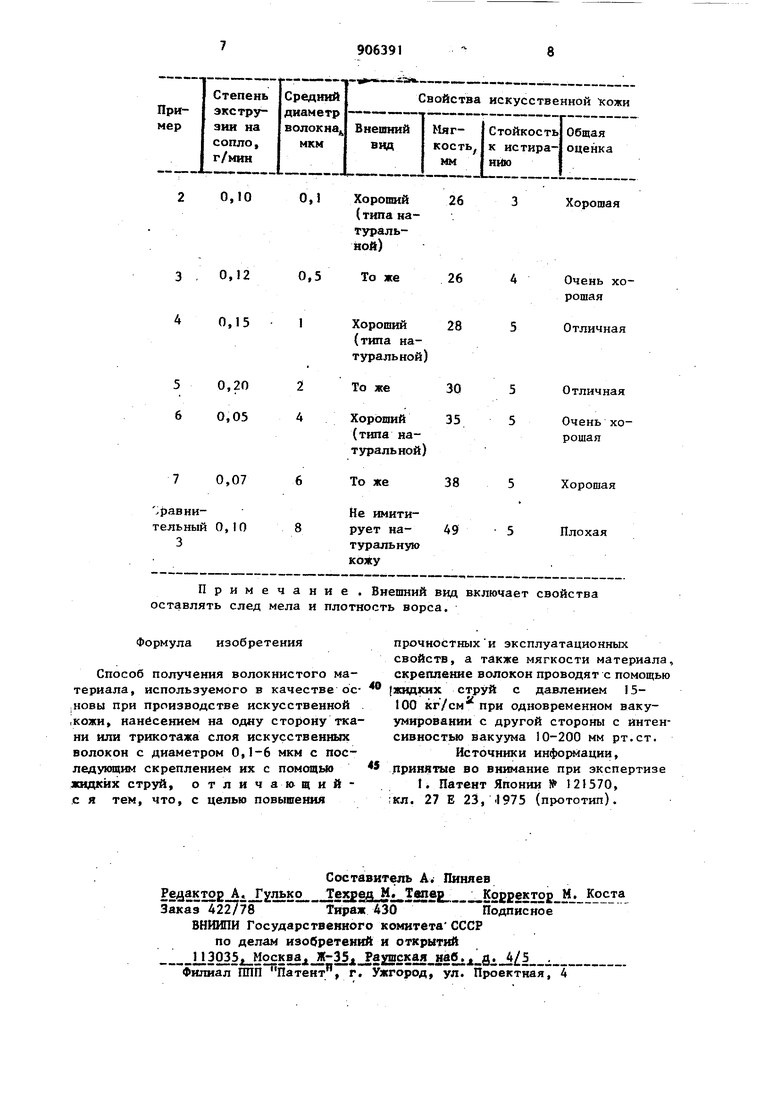

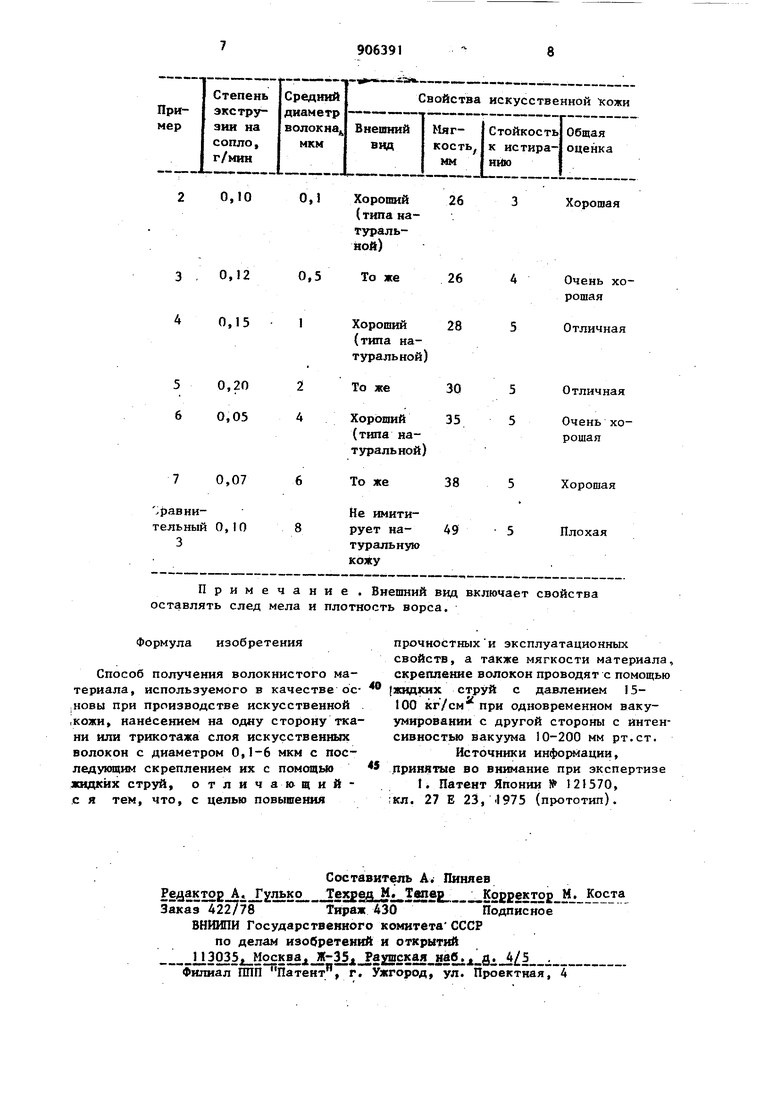

полиуретановог о эластомера в диметилформамиде. Пропитанный волокнистьш материал погружают в водный тивоположной той, на которую подаструйные потоки воды при условиях: Диаметр отверстия фильеры, мм0,10 Количество фильер 420 Количество возвратнопоступательных движений фильер в минуту 100 Давление струи воды, кг/см 50 Скорость подачи пакета (полотна), м/мин Зона соударения на одну струю, мм Расстояние между фильерой и полотном, см 20 Соотношение силы удара водной уи на первой стадии создания уйного потока к силе удара на втостадии 1:50. раствор диметилформамида до полной коагуляции полиуретанового эластоме ра. Затем материал погружают в горя чую воду при температуре для осуществления усадки волокнистого материала, составляющей 10%. После промывки и сушки получают искусственную кожу, которую полируют.односторонне наждачной бумагой. Получен ная искусственная кожа имеет ворсовую поверхность в виде слоя, состоя щего из очень тонких волокон с однородной и высокой пористостью. Искусственная кожа обладает высокой мягкостью и эластичностью. Ниже указываются свойства искусственной кожи на основе ворсового материала по предложенному способу Вес, г/м - 285 Плотность, г/см 0,32 Прочность на разрыв, Сопротивление раздиру, кг Прочность связи между слоями, кг/см Деформация при удлинении, % 90 Сжимаемость, % 25 Деформация после сжатия, %86 Мягкость, мм 32 Стойкость к истираниюКласс 5 В каждом из примеров 2-5 получа ют неупорядоченное полотно весом 100 волокон с диаметром, указанным в таблице. Волокна получают из нейлона-6 экструдированиемрасплава при З20с при скорости, ук занной в таблице, в поток водяного пара при 36Г)°С и давлении 4,0 кг/см В каждом из примеров 6 и 7 нейлон-6 расплавляют в экструдере, рас плав экструдируют при 295 С со скоростью экструзии, указанной в табли це, и потоки экструдированного расплава отверждают и гофрируют со ско ростью 800 м/мин. Полученные филаментные волокна вытягивают со сте1пенью натяжения 2 и /, что приводит к получению филаментных волокон найлона 6 с денье, -указанными в таблице. В сравнительном примере 3 осуществляют такие же операции, которые описаны в примерах 6 и 7, за исключением того, что степень экструдирования и денье полученных вытянутых волокон указаны в таблице. В каждом из примерЪв 6 и 7 и в сравнительном npi-iMepe 3 вытянутые филаментные волокна разрезают с.образованием штапельных волокон длиной 5 мм. Штапельные волокна суспендируют в воде в количестве, составляющем 2000-кратное количество от веса штапельных волокон. Добавляют диспергирующее средство, содержащее полиакриламид в концентрации 0,01 вес.%. Суспензию перемешивают до однородного распределения штапельных волокон в воде. Суспензию подвергают бумагоделательному процессу с использованием бумагоделательной машины с получением неупорядоченного полотна весом 100 г/м . В каждом из примеров 2-7 и в сравнительном примере 3 трикотажный материал, состоящий из полифиламентарной пряжи найлона 6 с плотностью 70 денье/36 филаментов и весом 60 г/м, располагают между двумя волокнистыми слоями, полученнь ми, как показано выше, с, получением трехслойного волокнистого пакета (полотна) . Далее процесс ведут аналогично примеру с получением искусственной кожи. Свойства полученной искусственной кожи по примерам 2-7 и в сравнительном примере 3 показаны в таблице. Как видно из таблицы, искусственные кожи, получаемые с использованием предложенного волокнистого материала, обладают повышенными проч остными и эксплуатационными свойствами, а также улучшенной мягкостью и внешним видом.

0,10

0,1

0,12

0,5 0,15

2 4

0,20 0,05

0,07

26

Хорошая

26

Очень хорошая

28

Отличная )

30 35

5 5

Отличная

Очень хорошая )

38

Хорошая

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ ПРИМЕНЕНИЯ В КАЧЕСТВЕ ОБРАЩЕННОГО К ТЕЛУ ЛИСТА ВО ВПИТЫВАЮЩЕМ ИЗДЕЛИИ | 2007 |

|

RU2415659C1 |

| ГИДРОПЕРЕПУТАННЫЙ НЕТКАНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ЭТОТ МАТЕРИАЛ | 2006 |

|

RU2393279C1 |

| НЕТКАНЫЙ МАТЕРИАЛ, ПОКРЫТЫЙ ПРОНИЦАЕМОЙ ВОЛОКНИСТОЙ ПЛЕНКОЙ | 1998 |

|

RU2203185C2 |

| МЯГКИЕ И ОБЪЕМНЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2004 |

|

RU2366768C2 |

| СМЫВАЕМАЯ ВЛАЖНАЯ САЛФЕТКА ИЛИ ГИГИЕНИЧЕСКАЯ ТКАНЬ | 2010 |

|

RU2551759C2 |

| ВЛАГОПРОНИЦАЕМЫЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2485230C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИДРАВЛИЧЕСКИ ПЕРЕПЛЕТЕННОГО НЕТКАНОГО МАТЕРИАЛА | 2012 |

|

RU2596099C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЛАЖНОЙ УКЛАДКИ НЕТКАНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2711264C1 |

| ПРОЧНОЕ ВПИТЫВАЮЩЕЕ ПРОТИРОЧНОЕ СРЕДСТВО | 2017 |

|

RU2763418C2 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2089569C1 |

Авторы

Даты

1982-02-15—Публикация

1977-08-23—Подача