(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ РУЛОННОГО ТИПА

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ РУЛОННЫЙ ЭЛЕМЕНТ | 2003 |

|

RU2245187C1 |

| МЕМБРАННЫЙ УЛЬТРАМИКРОФИЛЬТРАЦИОННЫЙ РУЛОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2320402C2 |

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ РУЛОННЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2392039C2 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ОБЕССОЛЕННОЙ ВОДЫ | 1996 |

|

RU2121868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННОГО РУЛОННОГО ЭЛЕМЕНТА | 1994 |

|

RU2069085C1 |

| МЕМБРАННЫЙ УЛЬТРА-МИКРОФИЛЬТРАЦИОННЫЙ РУЛОННЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2398619C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕПАРАЦИОННОГО УСТРОЙСТВА, ПРИМЕНЯЕМОГО ДЛЯ ОТДЕЛЕНИЯ ЧАСТИЦ ОТ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД, И СПОСОБ ОТДЕЛЕНИЯ ЧАСТИЦ ОТ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 2004 |

|

RU2310500C2 |

| МЕМБРАННЫЙ УЛЬТРАМИКРОФИЛЬТРАЦИОННЫЙ РУЛОННЫЙ ЭЛЕМЕНТ И СПОСОБ ВОССТАНОВЛЕНИЯ ЕГО РАБОТОСПОСОБНОСТИ | 2003 |

|

RU2262978C2 |

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ РУЛОННОГО ТИПА | 2005 |

|

RU2302895C2 |

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ РУЛОННОГО ТИПА | 2005 |

|

RU2304018C2 |

1

Изобретение относится к химическому машиностроению и может быть использовано в производстве оборудования, предназначенного для разделения жидких смесей методом обратного осмоса.

Известно устройство для сборки рулонных фильтрующих элементов, состоящее из шестипазовой профильной оправки и шести комплектов бабин, операционных и вспомогательных столов и дозаторов подачи клея 1.

Однако устройство отличается сложностью конструкции, эксплуатации и ненадежностью в работе.

Известно также устройство для изготовления мембранных фильтрующих элементов рулонного типа, содержащее два диска с расположенными в их центре узлами крепления фильтратотводящей трубки фильтрующего элемента, наружные и внутренние стержни, закрепленные двумя концами на дисках. Для изготовления рулонных элементов в узлах для закрепления на дисках устанавливается фильтратоводящая трубка. Мембрана, дренажный слой и сетка-турбулизатор сматываются с рулонов и их концы

крепятся зажимами на периферии диска. Затем при поворачивании дисков эти три полосы с помощью наружных и внутренних стержней располагают вокруг фильтроотводящей трубки в виде «розетки. При протягивании кромки дренажного слоя пропитывают клеем. Сборка «розетки завершается после отрезки полос склеиванием концов. После этого наружные стержни удаляют, а фильтровальные слои «розетки вместе с внутренними стержнями наматывают на

10 фильтратотводящую трубку 2.

Недостатком известного устройства является невысокое качество изготовленных рулонных элементов из-за того, что лепестки «розетки наматываются без натяжки,

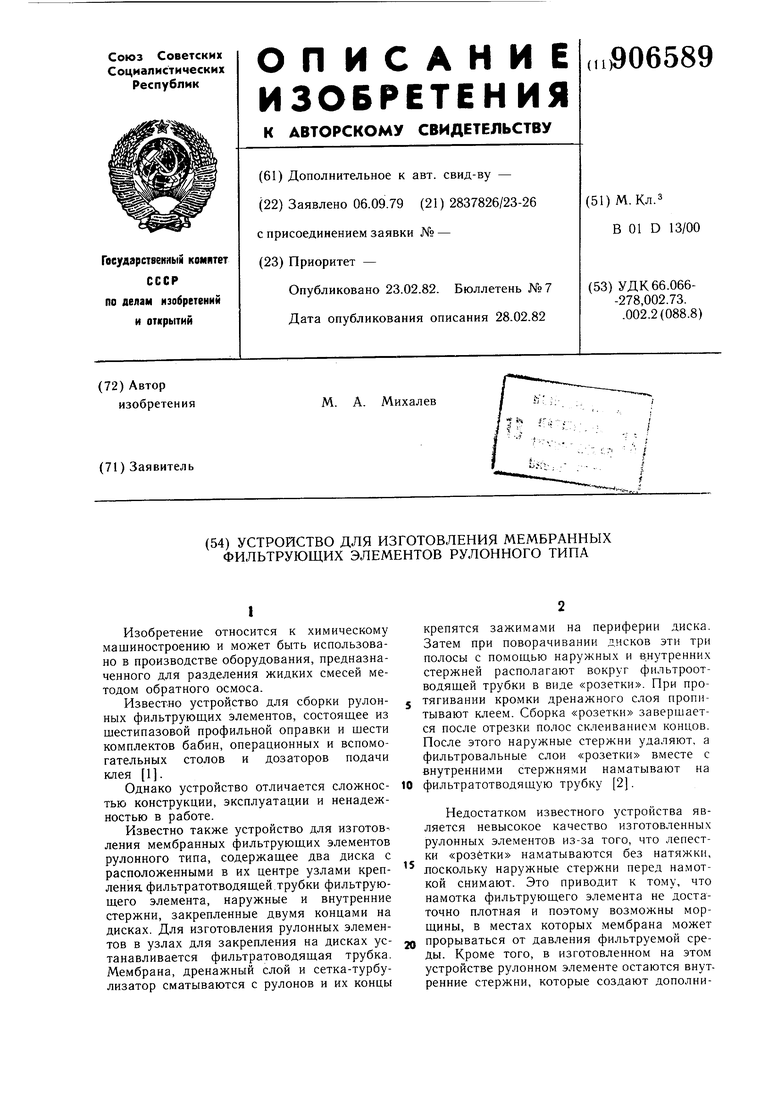

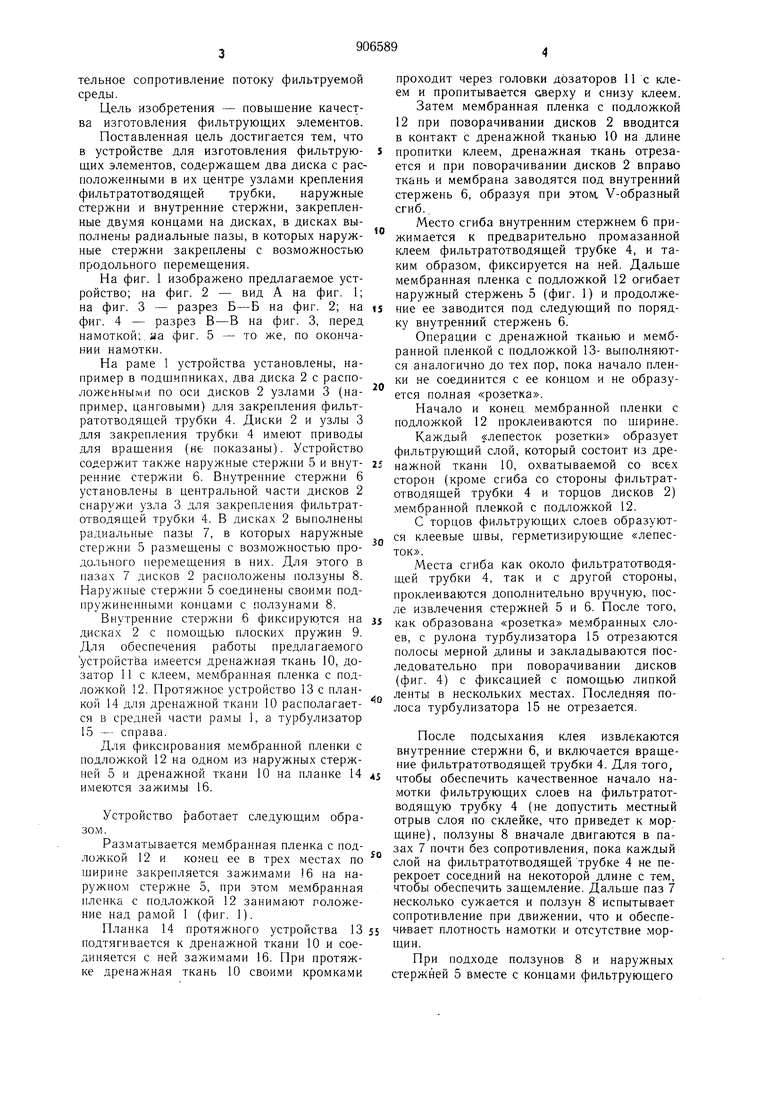

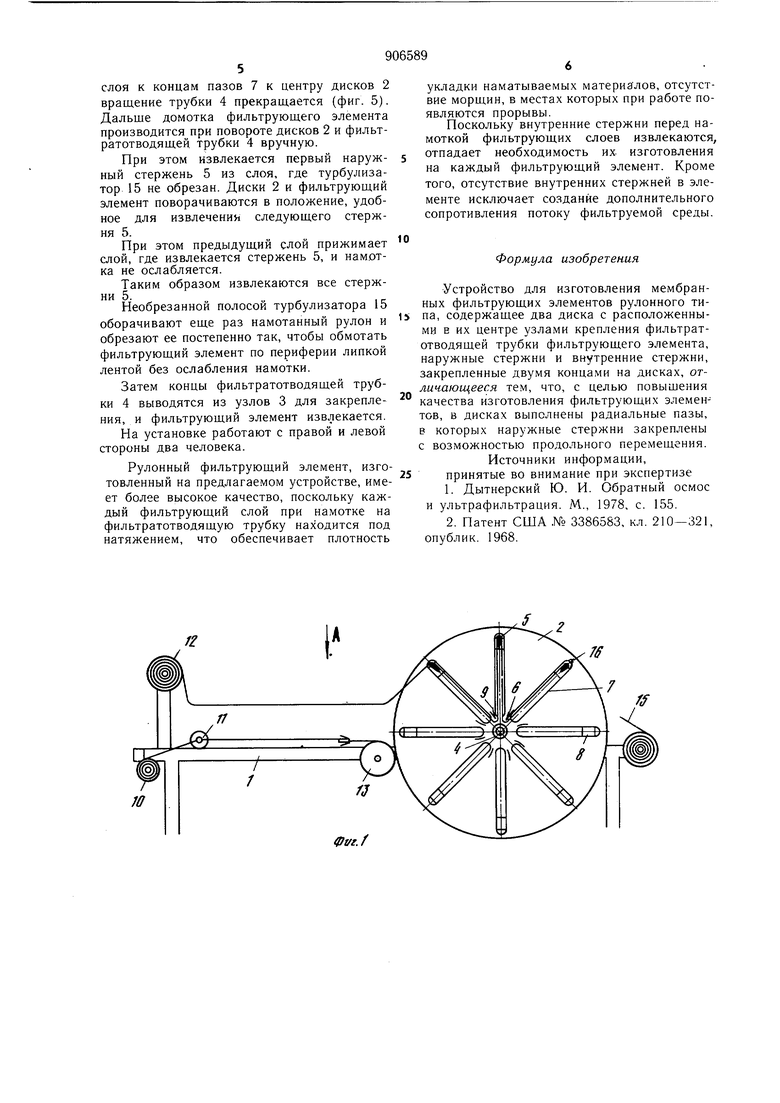

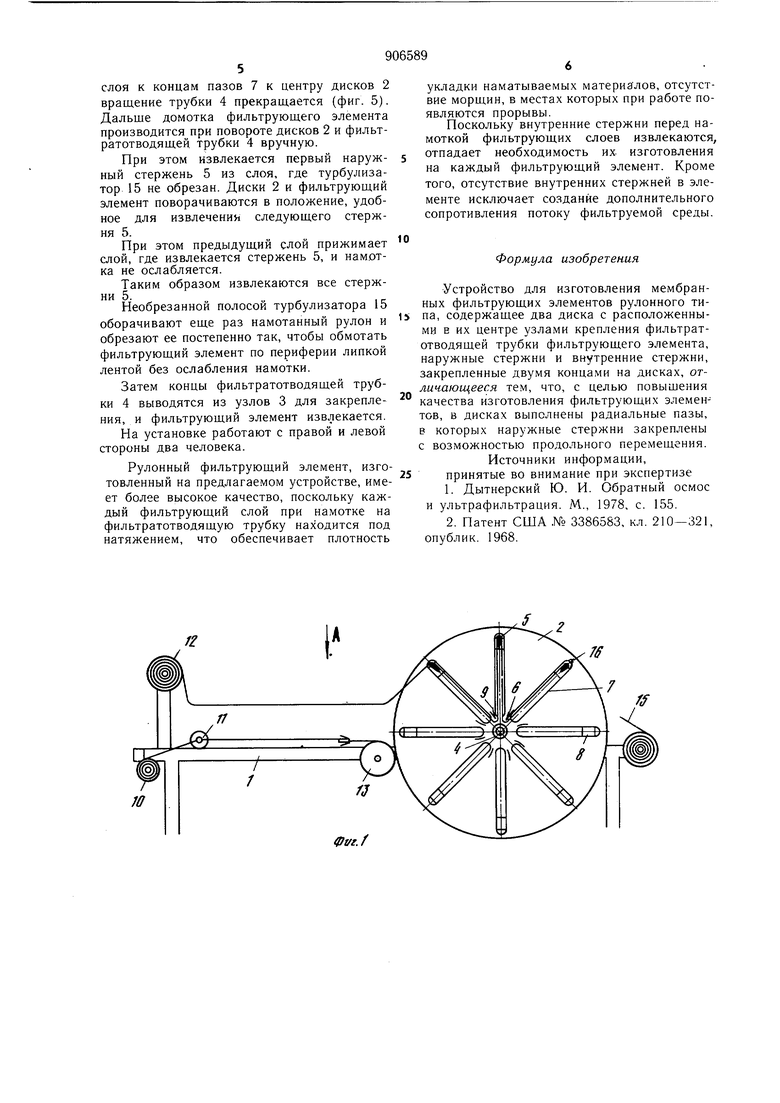

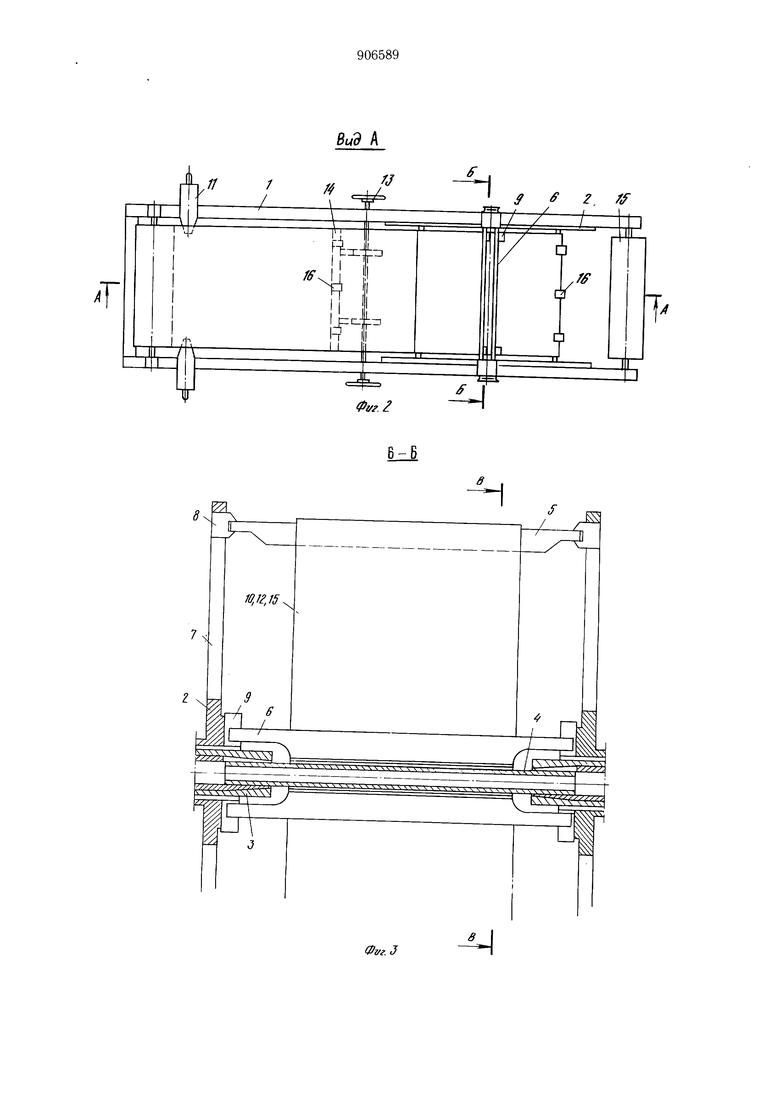

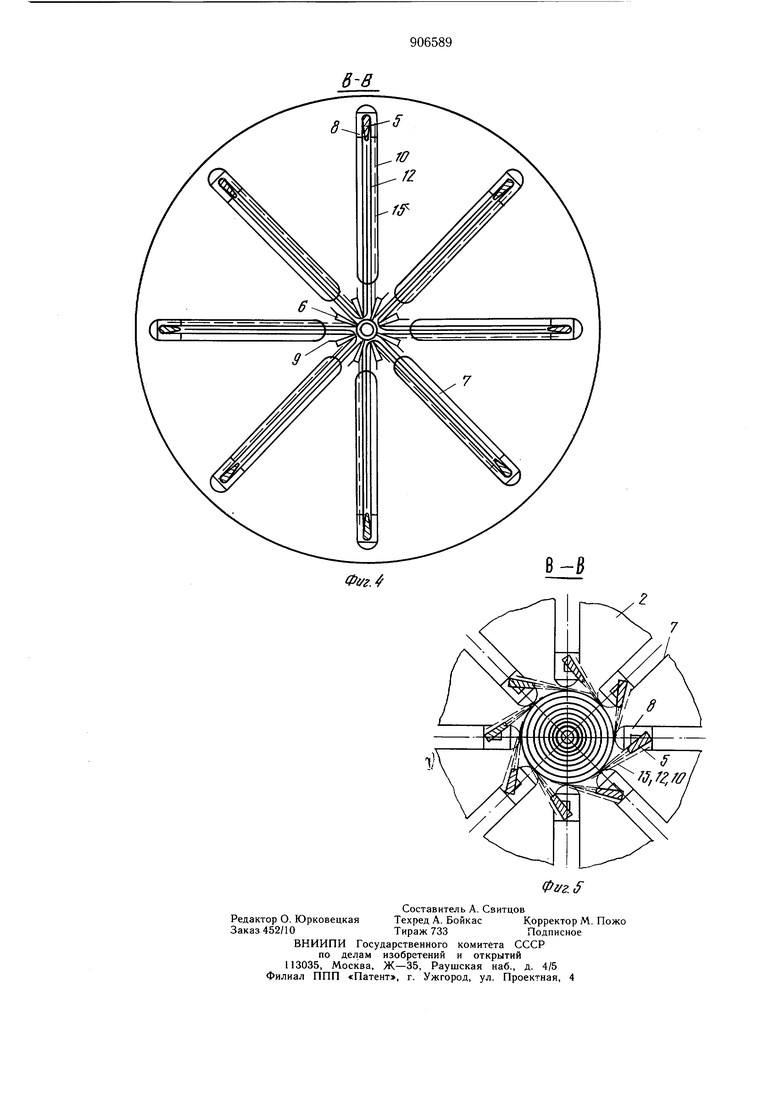

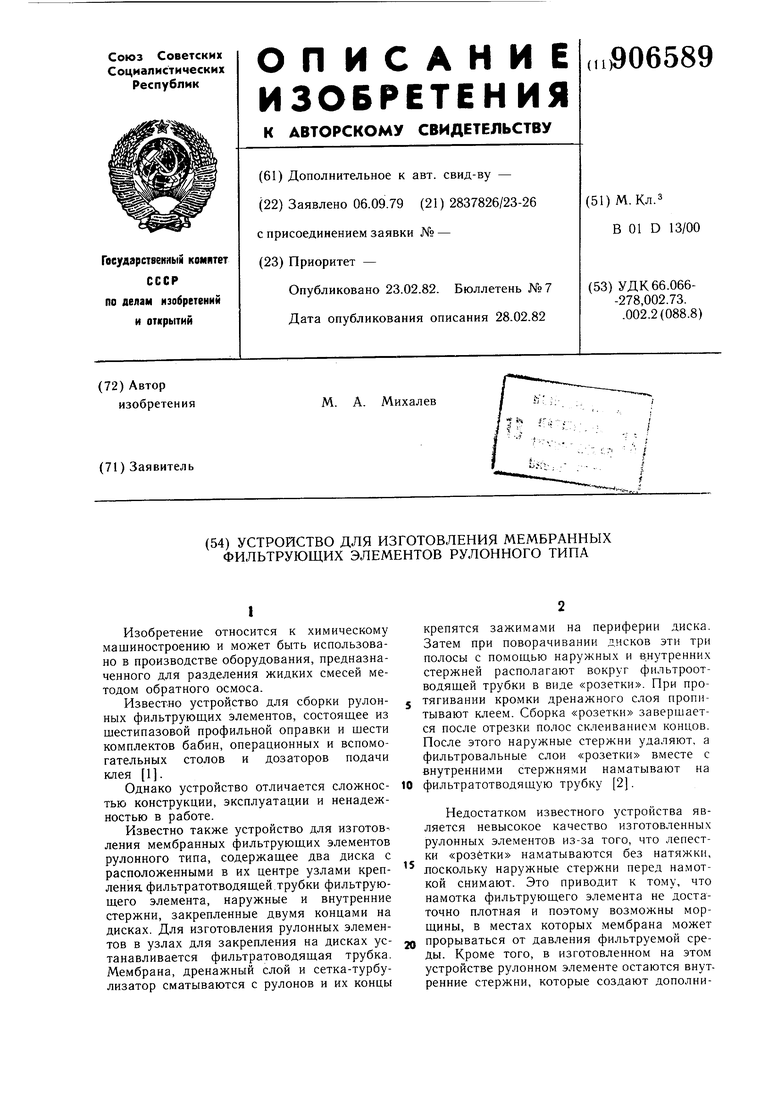

15 поскольку наружные стержни перед намоткой снимают. Это приводит к тому, что намотка фильтрующего элемента не достаточно плотная и поэтому возможны морщины, в местах которых мембрана может 20 прорываться от давления фильтруемой среды. Кроме того, в изготовленном на этом устройстве рулонном элементе остаются внутренние стержни, которые создают дополнительное сопротивление потоку фильтруемой среды. Цель изобретения - повышение качества изготовления фильтрующих элементов. Поставленная цель достигается тем, что в устройстве для изготовления фильтрующих элементов, содержащем два диска с расположенными в их центре узлами крепления фильтратотводящей трубки, наружные стержни и внутренние стержни, закрепленные двумя концами на дисках, в дисках выполнены радиальные пазы, в которых наружные стержни закреплены с возможностью продольного перемещения. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3, перед намоткой;, аа фиг. 5 - то же, по окончании намотки. На раме 1 устройства установлены, например в подшипниках, два диска 2 с расположенными по оси дисков 2 узлами 3 (например, цанговыми) для закрепления фильтратотводящей трубки 4. Диски 2 и узлы 3 для закрепления трубки 4 имеют приводы для вращения (не показаны). Устройство содержит также наружные стержни 5 и внутренние стержни 6. Внутренние стержни 6 установлены в центральной части дисков 2 снаружи узла 3 для закрепления фильтратотводящей трубки 4. В дисках 2 выполнены радиальные пазы 7, в которых наружные стержни 5 размещены с возможностью продольного перемещения в них. Для этого в пазах 7 дисков 2 расположены ползуны 8. Наружные стержни 5 соединены своими подпружиненными концами с ползунами 8. Внутренние стержни 6 фиксируются на дисках 2 с помощью плоских пружин 9. Для обеспечения работы предлагаемого устройства имеется дренажная ткань 10, дозатор 11 с клеем, мембранная пленка с подложкой 12. Протяжное устройство 13 с планкой 14 для дренажной ткани 10 располагается в средней части рамы 1, а турбулизатор 15 - справа. Для фиксирования мембранной пленки с подложкой 12 на одном из наружных стержней 5 и дренажной ткани 10 на планке 14 имеются зажимы 16. Устройство работает следующим образом. Разматывается мембранная пленка с подложкой 12 и конец ее в трех местах по ширине закрепляется зажимами 6 на наружном стержне 5, при этом мембранная пленка с подложкой 12 занимают положение над рамой 1 (фиг. 1). Планка 14 протяжного устройства 13 подтягивается к дренажной ткани 10 и соединяется с ней зажимами 16. При протяжке дренажная ткань 10 своими кромками проходит через головки дозаторов 11 с клеем и пропитывается сверху и снизу клеем. Затем мембранная пленка с подложкой 12 при поворачивании дисков 2 вводится в контакт с дренажной тканью 10 на длине пропитки клеем, дренажная ткань отрезается и при поворачивании дисков 2 вправо ткань и мембрана заводятся под внутренний стержень 6, образуя при этом. V-образный сгиб.. Место сгиба внутренним стержнем 6 прижимается к предварительно промазанной клеем фильтратотводящей трубке 4, и таким образом, фиксируется на ней. Дальше мембранная пленка с подложкой 12 огибает наружный стержень 5 (фиг. 1) и продолжение ее заводится под следующий по порядку внутренний стержень 6. Операции с дренажной тканью и мембранной пленкой с подложкой 13- выполняются аналогично до тех пор, пока начало пленки не соединится с ее концом и не образуется полная «розетка. Начало и конец мембранной пленки с подложкой 12 проклеиваются по ширине. Каждый «лепесток розетки образует фильтрующий слой, который состоит из дренажной ткани 10, охватываемой со всех сторон (кроме сгиба со стороны фильтратотводящей трубки 4 и торцов дисков 2) мембранной пленкой с подложкой 12. С торцов фильтрующих слоев образуются клеевые щвы, герметизирующие «лепесток. Места сгиба как около фильтратотводящей трубки 4, так и с другой стороны, проклеиваются дополнительно вручную, после извлечения стержней 5 и 6. После того, как образована «розетка мембранных слоев, с рулона турбулизатора 15 отрезаются полосы мерной длины и закладываются последовательно при поворачивании дисков (фиг. 4) с фиксацией с помощью липкой ленты в нескольких местах. Последняя полоса турбулизатора 15 не отрезается. После подсыхания клея извлекаются внутренние стержни 6, и включается вращение фильтратотводящей трубки 4. Для того, чтобы обеспечить качественное начало намотки фильтрующих слоев на фильтратотводящую трубку 4 (не допустить местный отрыв слоя по склейке, что приведет к морщине), ползуны 8 вначале двигаются в пазах 7 почти без сопротивления, пока каждый слой на фильтратотводящей трубке 4 не перекроет соседний на некоторой длине с тем, чтобы обеспечить защемление. Дальше паз 7 несколько сужается и ползун 8 испытывает сопротивление при движении, что и обеспечи-вает плотность намотки и отсутствие морщин. При подходе ползунов 8 и наружных тержней 5 вместе с концами фильтрующего слоя к концам пазов 7 к центру дисков 2 вращение трубки 4 прекращается (фиг. 5). Дальше домотка фильтрующего элемента производится при повороте дисков 2 и фильтратотводящей трубки 4 вручную. При этом извлекается первый наружный стержень 5 из слоя, где турбулизатор 15 не обрезан. Диски 2 и фильтрующий элемент поворачиваются в положение, удобное для извлечения следующего стержня 5. При этом предыдущий слой прижимает слой, где извлекается стержень 5, и намотка не ослабляется. Таким образом извлекаются все стержни 5. Необрезанной полосой турбулизатора 15 оборачивают еще раз намотанный рулон и обрезают ее постепенно так, чтобы обмотать фильтрующий элемент по периферии липкой лентой без ослабления намотки. Затем концы фильтратотводящей трубки 4 выводятся из узлов 3 для закрепления, и фильтрующий элемент извлекается. На установке работают с правой и левой стороны два человека. Рулонный фильтрующий элемент, изготовленный на предлагаемом устройстве, имеет более высокое качество, поскольку каждый фильтрующий слой при намотке на фильтратотводящую трубку находится под натяжением, что обеспечивает плотность укладки наматываемых материалов, отсутствие морщин, в местах которых при работе появляются прорывы. Поскольку внутренние стержни перед намоткой фильтрующих слоев извлекаются, отпадает необходимость их изготовления на каждый фильтрующий элемент. Кроме того, отсутствие внутренних стержней в элементе исключает создание дополнительного сопротивления потоку фильтруемой среды. Формула изобретения Устройство для изготовления мембранных фильтрующих элементов рулонного типа, содержащее два диска с расположенными в их центре узлами крепления фильтраттводящей трубки фильтрующего элемента, наружные стержни и внутренние стержни, акрепленные двумя концами на дисках, огичающееся тем, что, с целью повышения ачества изготовления фильтрующих элеменов, в дисках выполнены радиальные пазы, которых наружные стержни закреплены возможностью продольного перемещения. Источники информации, принятые во внимание при экспертизе 1.Дытнерский Ю. И. Обратный осмос и ультрафильтрация. М., 1978, с. 155. 2.Патент США № 3386583, кл. 210-321, опублик. 1968.

0tff.f

ВыЭ А

г

i

:

Е7

I

S

/

/fe

VI лллл

. J

Авторы

Даты

1982-02-23—Публикация

1979-09-06—Подача