Область техники

Изобретение относится к области технологии отделения частиц различного размера от жидких и газообразных сред, а именно: к способам изготовления мембран, мембранных пакетов, сепарирующих элементов, сепарационных устройств и сепарационных установок для отделения частиц от жидких и газообразных сред, способам контроля качества таких мембран и более эффективным системам для отделения частиц от жидких и газообразных сред.

Уровень техники

Двадцать первый век может войти в историю как время неконтролируемого изменения климата, приведшего к множеству негативных последствий для населения. Одним из негативных последствий являются сильные засухи в тех районах земного шара, которые ранее не были подвержены таким явлениям. Предполагается, что это приведет к огромной потребности в дополнительной пресной питьевой воде. Несомненно, пресная питьевая вода является важнейшим веществом на земле, так как без воды исчезнет всяческая жизнь.

Известно множество технических решений в области отделения нежелательных примесей от сырой неочищенной воды для получения пресной питьевой воды. Для удаления частиц различного размера из сырой воды используют фильтрационные системы, обеспечивающие получение очищенной воды, которая содержит растворенные соли, прежде всего хлорид натрия. Специальные системы используют для опреснения морской воды и обессоливания соленой воды. Так, мембранные сепарационные системы с обратным осмосом (гиперфильтрацией) обеспечивают удаление примесей, например растворенных солей, размером 1-10 ангстрем, включая химические соединения с молекулярными весами примерно 180-15000, системы для нанофильтрации удаляют примеси размером 10-100 ангстрем, системы для ультрафильтрации удаляют примеси размером 30-1100 ангстрем, включая макромолекулы с молекулярным весом 10000-250000, а системы для микрофильтрации удаляют примеси размером 500-20000 ангстрем (0,05-2 мкм) (см., например, Патент США №6540915).

В этих мембранных сепарационных системах обычно используют спирально закрученные мембранные пакеты или модули, которые имеют низкое значение величины гидравлического сопротивления и могут быть изготовлены с относительно небольшими затратами. В общем случае спирально закрученный мембранный пакет формируют из спирально закрученных сепарационных мембран, в том числе мембран для нанофильтрации, ультрафильтрации и микрофильтрации (см., например, Патент США №6565747). Применение конкретного типа системы для опреснения воды зависит от характера и количества примесей в воде. Так, может требоваться удаление из воды примесей и в форме частиц, и в растворенном состоянии. При этом целью является очистка воды до такой степени, чтобы она имела достаточно низкое содержание взвешенных частиц, взвешенных микроорганизмов и растворенных солей, соответствующее требованиям к качеству воды для питья, приготовления пищи и напитков, ирригации и других производственных нужд (см., например, Патент США №6793824).

К другим способам очистки воды, помимо обратного осмоса, относятся фильтрация и дистилляция. В обычных способах отфильтровывания частиц примеси в форме частиц размером более чем примерно 10 мкм, например взвешенные неорганические частицы, удаляют с помощью пористых структур, например сетчатых материалов, текстильных и нетекстильных тканей. При необходимости отфильтровывания частиц очень малого размера применяют полимерные мембраны полупроницаемые, или микропористые, т.е. в которых протравлены отверстия очень малого размера.

Помимо множества известных технических решений для опреснения морской воды и обессоливания соленой воды, применяемых для решения проблемы нехватки воды, известны сепарационные системы для получения особо чистой воды, применяемой в радиоэлектронной промышленности и медицине, для утилизации сточных вод, для отделения, очистки и концентрирования жидких и газообразных сред в области производства продуктов питания, медицинских препаратов и химически чистых реагентов (Патент США №6565747).

В целом сепарационные системы используют для отделения нежелательных и желательных примесей от жидких и газообразных сред. К веществам, удаляемым сепарацией, относятся взвешенные твердые частицы, растворенные твердые вещества, загрязняющие вещества, соли, биологический материал, нефтяная эмульсия и аналогичные вещества, которые удаляют из таких сред, как вода, кровь, нефть и т.п.

Тонкопленочные мембраны из ацетата перфторацилмодифицированной целлюлозы, ламинированные к пористой подложке, можно использовать при опреснении морской воды, ультрафильтрации, микрофильтрации, гемодиализе, однако предпочтительным является их использование для сепарации газа (Патент США №4549012).

Известен способ изготовления мембран для ультрафильтрации и микрофильтрации, включающий экструзию, контролируемое термовытягивание и охлаждение. Примерами материалов, используемых в таких мембранах, служат микропористый политетрафторэтилен, полипропилен и полиэтилен (Патент США №6540915).

Различные сепарационные мембраны устанавливают в установках для ультрафильтрации и микрофильтрации, которые в свою очередь входят в состав систем, применяемых для селективного отфильтровывания веществ, включая химические соединения различного размера и молекулярного веса. Это достигается путем обеспечения диаметра пор мембраны в заданном диапазоне, в зависимости от требуемого вида сепарации. Известно устройство для ультрафильтрации, в котором повышенная эффективность фильтрации достигается за счет обратной промывки мембран, выполняемой при помощи гидравлического аккумулятора с вибрационным прерывателем (Авторское свидетельство СССР №1667912, опубликовано 07.08.91, бюллетень №29, защищено авторским правом). Однако недостатком такого устройства является то, что оно сложно по конструкции и делает фильтрацию дорогой.

Известна также установка для фильтрации жидкости (Патент РФ №2144422, опубликован 20.01.00, бюллетень №2), содержащая фильтр, гидроаккумулятор для обратной промывки фильтра, трубопроводы исходной, очищенной и неочищенной жидкостей с регулирующими вентилями, насос исходной воды, электроклапан обратной промывки и таймер. Как указано, достоинством этой установки является увеличение срока службы фильтра за счет обратной промывки очищенной водой, промывка происходит без выключения установки; промывка осуществляется оборудованием, которое, как указано, просто в изготовлении и эксплуатации. К недостаткам этой установки для фильтрации следует отнести то, что при промывке работающий насос создает дополнительное давление в фильтре, что уменьшает перепад давления на установке, а значит, снижает ее эффективность. Промывка осуществляется по наперед заданной временной циклограмме, которая не учитывает состава (концентрации взвешенных веществ, вида загрязнения и др.) исходной воды и его возможного изменения в процессе фильтрования. Это приводит либо к чрезмерному расходу очищенной жидкости на обратные промывки, либо к быстрому падению проницаемости фильтра из-за слишком большого времени между промывками.

Согласно прогнозам в ближайшем будущем возникнет острая потребность в системах для сепарации и очистки воды повышенной эффективности. Существует также потребность в системах для отделения самых разнообразных частиц от жидких и газообразных сред, помимо воды, и в способах изготовления пористых мембран, мембранных пакетов и сепарирующих элементов с улучшенными свойствами для таких сепарационных систем.

Краткое содержание фигур

Другие особенности и преимущества будут видны из приведенного ниже более подробного описания предлагаемых технических решений, которые поясняются прилагаемыми фигурами:

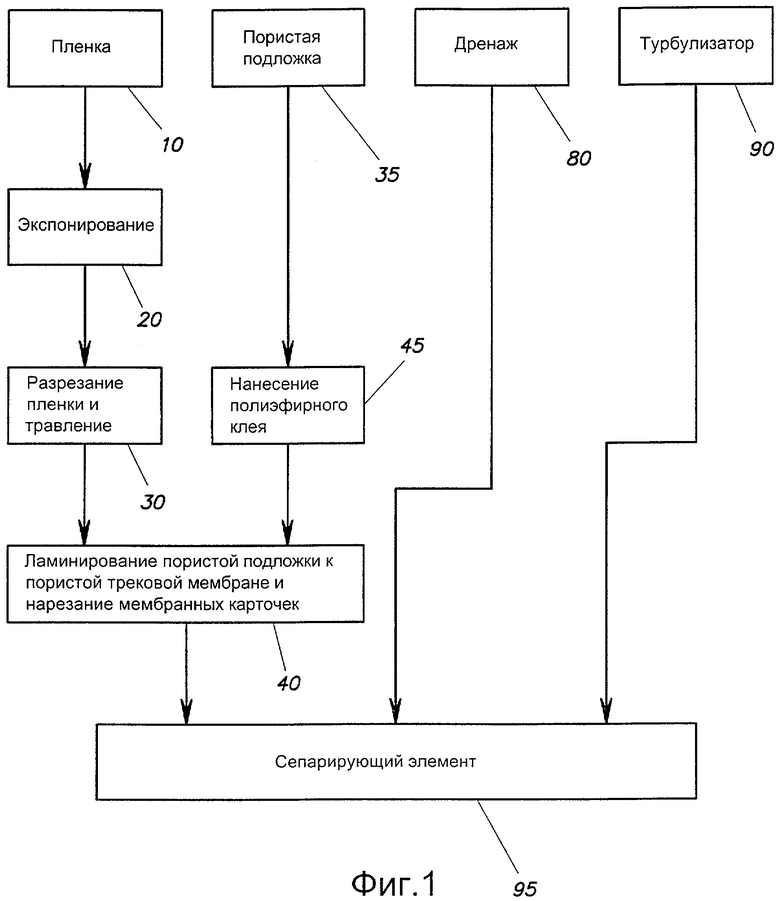

ФИГ.1: упрощенная блок-схема предлагаемого способа изготовления сепарирующего элемента, применяемого в сепарационном устройстве.

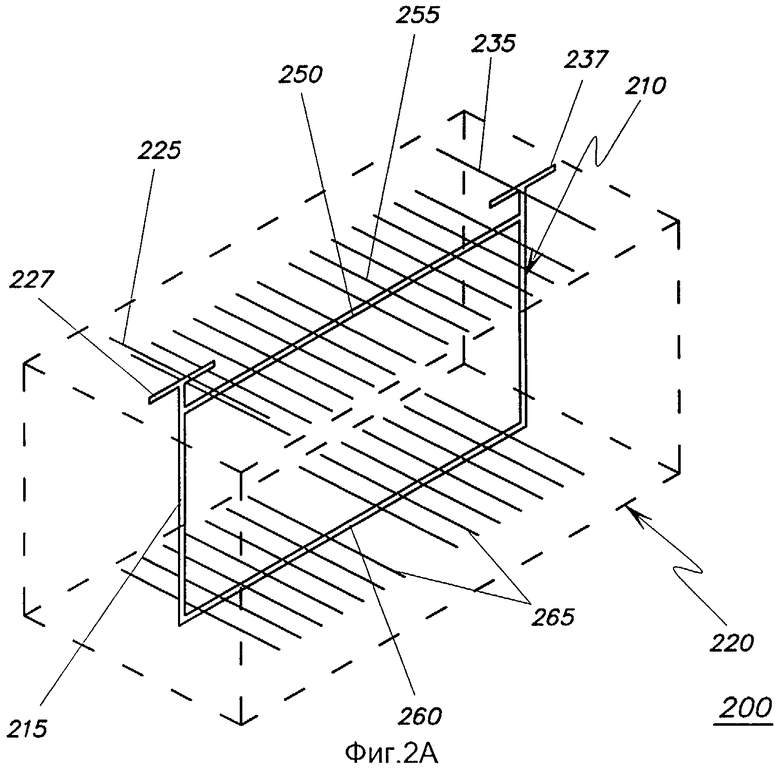

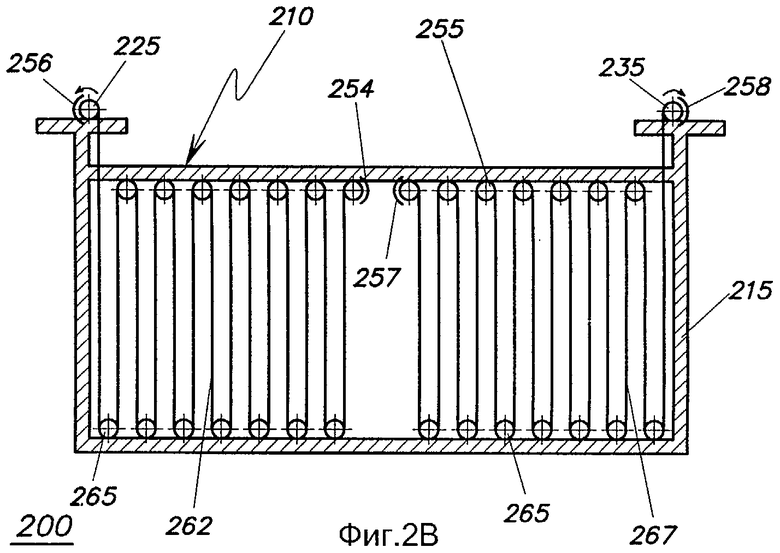

ФИГ.2А: вид слева (перспектива) типичной кассеты и ванны, используемой для травления нарезанных кусков полимерной пленки в способе по схеме, изображенной на ФИГ.1.

ФИГ.2В: вид сбоку в разрезе кассеты, изображенной на ФИГ.2А.

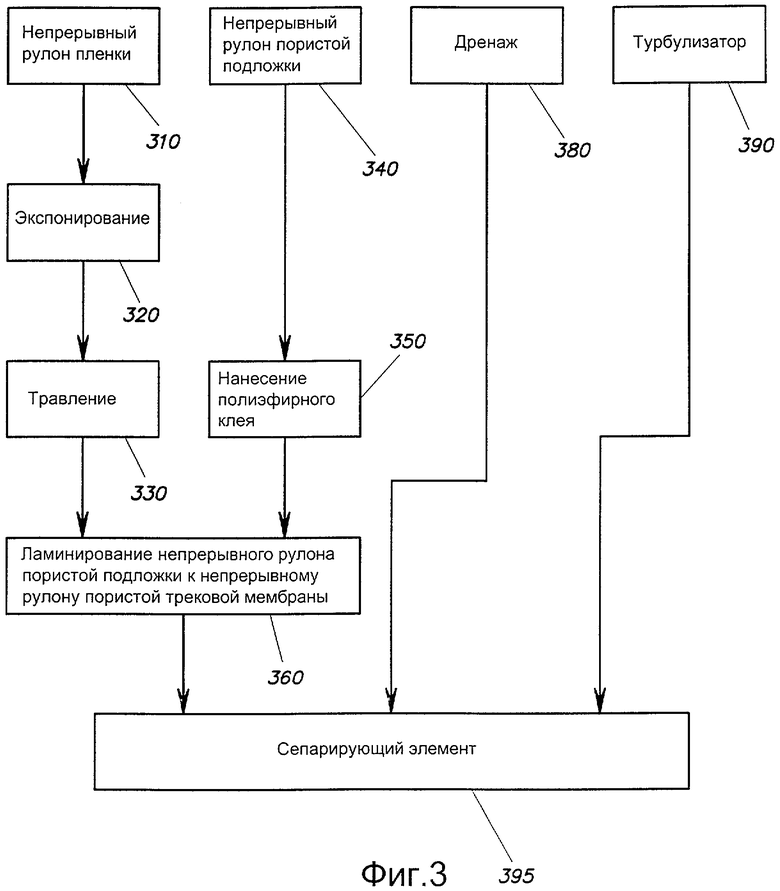

ФИГ.3: упрощенная блок-схема другого предлагаемого способа изготовления мембранного элемента, применяемого в сепарационном устройстве.

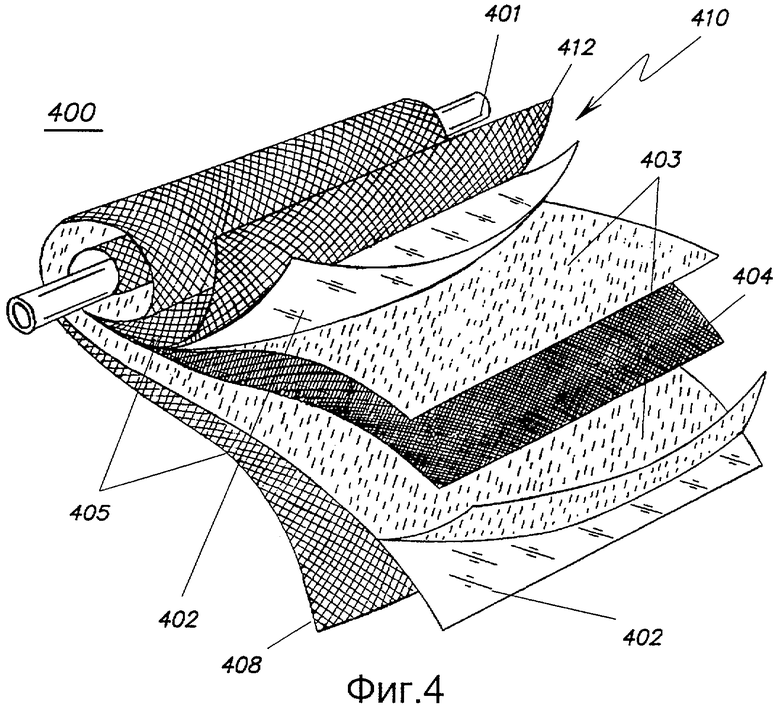

ФИГ.4: вид слева (перспектива) типичного спирально закрученного сепарирующего элемента.

ФИГ.5А: вид слева (перспектива) коллекторной трубки сепарирующих элементов, изображенных на ФИГ.4, 6D.

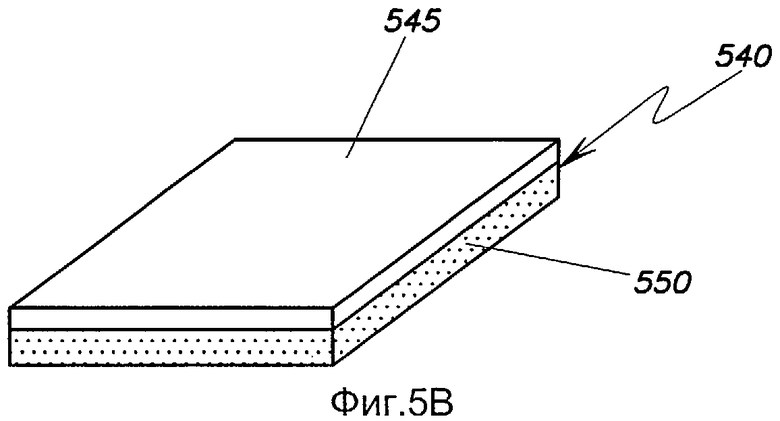

ФИГ.5В: вид слева (перспектива) мембранной карточки, содержащей пористую трековую мембрану, ламинированную к пористой подложке сепарирующего элемента, изображенного на ФИГ.6D.

ФИГ.5С: вид слева (перспектива) дренажа сепарирующих элементов, изображенных на ФИГ.4, 6D.

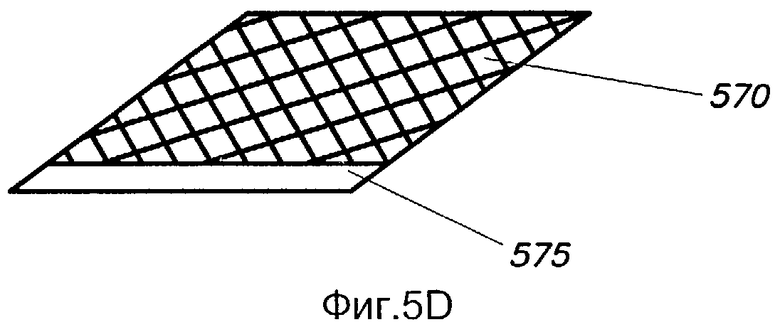

ФИГ.5D: вид слева (перспектива) турбулизатора сепарирующих элементов, изображенных на ФИГ.4, 6D.

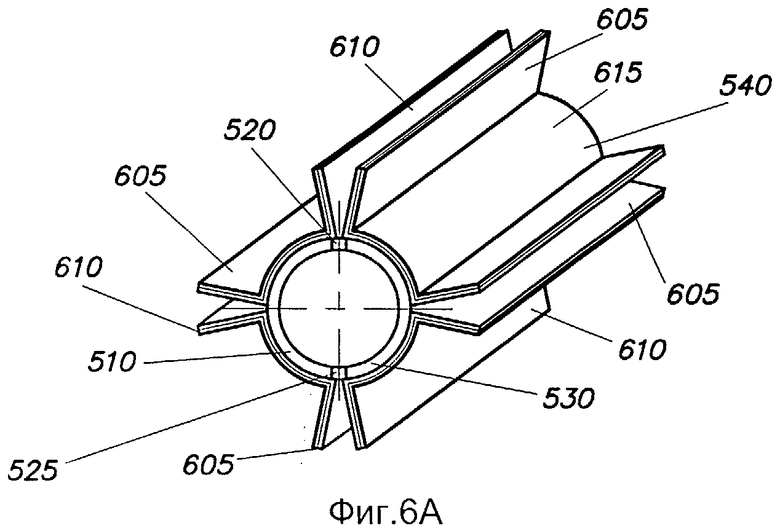

ФИГ.6А: вид слева (перспектива) после первой стадии предлагаемого способа изготовления сепарирующего элемента, в ходе которой четыре мембранные карточки прикладывают к коллекторной трубке, изображенной на ФИГ.5А.

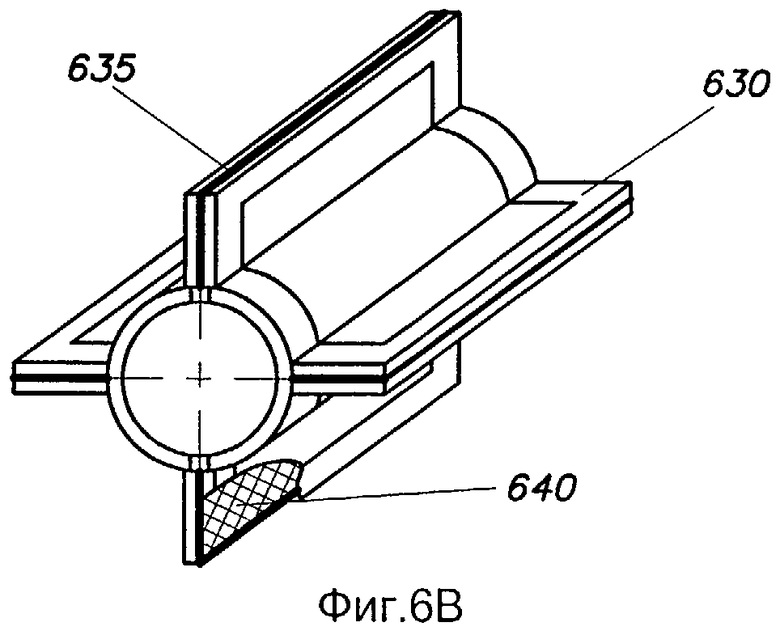

ФИГ.6В: вид слева (перспектива) после второй стадии предлагаемого способа изготовления сепарирующего элемента, в ходе которой четыре листа дренажа вкладывают между соседними мембранными карточками с формированием четырех мембранных пакетов в форме языка.

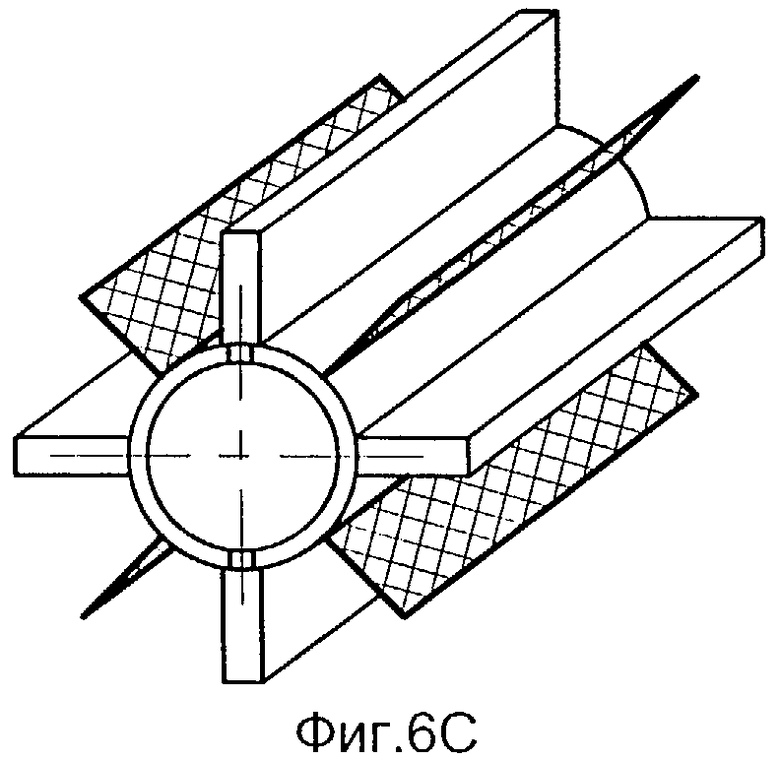

ФИГ.6С: вид слева (перспектива) после третьей стадии предлагаемого способа изготовления сепарирующего элемента, в ходе которой четыре листа турбулизатора прикрепляют между соседними мембранными пакетами в форме языка.

ФИГ.6D: вид слева (перспектива) окончательного сепарирующего элемента, изготовленного в соответствии с предлагаемым техническим решением.

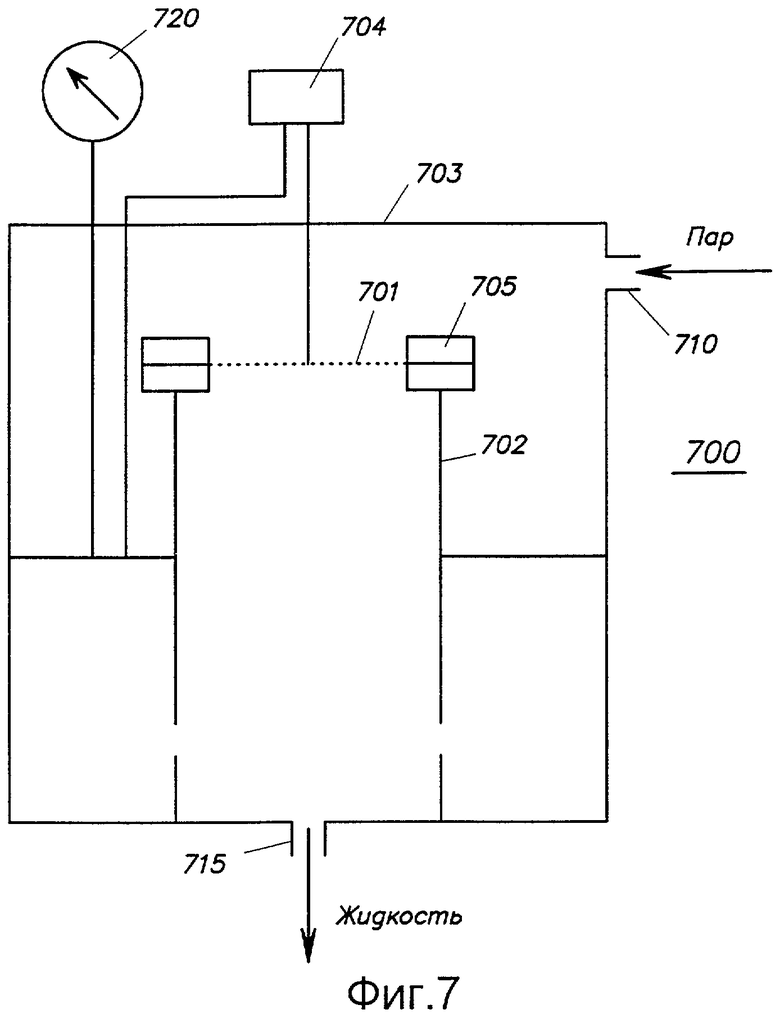

ФИГ.7: схематичное изображение предпочтительного воплощения испытательного оборудования для определения максимального размера пор в пористых трековых мембранах в соответствии с другим предлагаемым техническим решением.

ФИГ.8: технологическая схема предпочтительного воплощения сепарационной установки в соответствии с еще одним предлагаемым техническим решением.

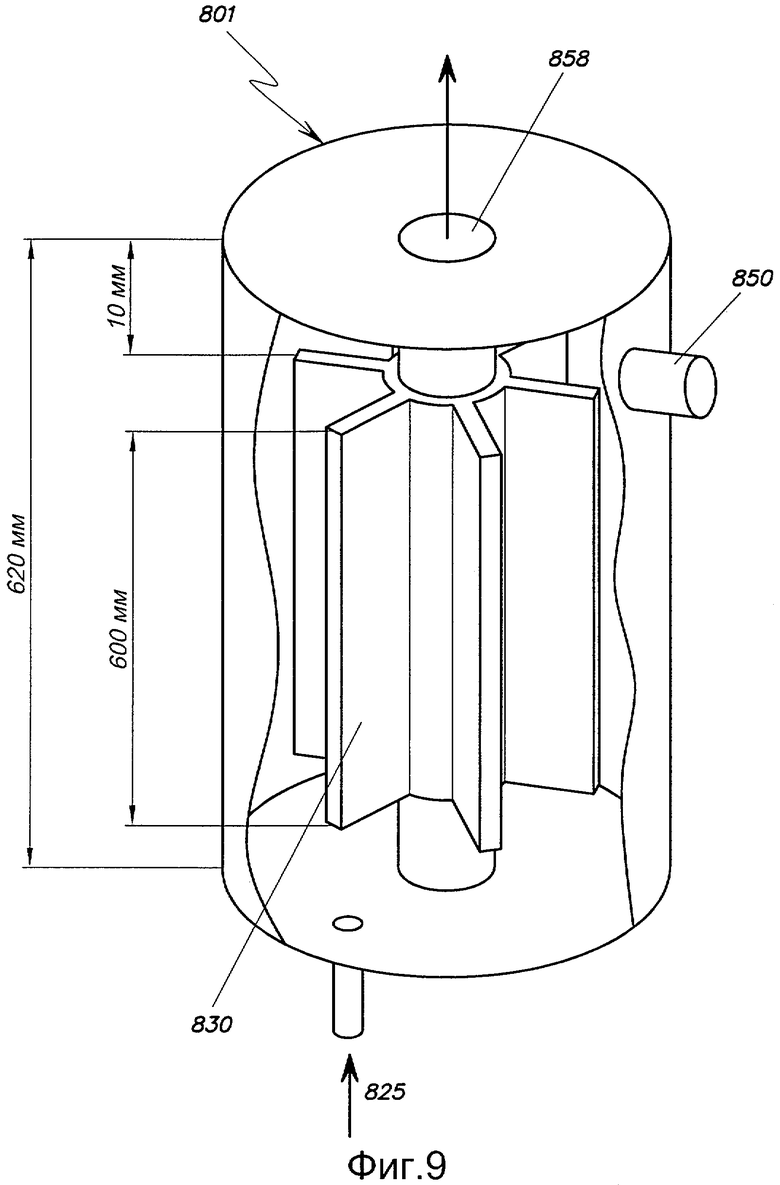

ФИГ.9: типичное сепарационное устройство, содержащее сепарирующий элемент, в соответствии с предлагаемым техническим решением.

Подробное описание предлагаемых технических решений

В данной заявке используются следующие понятия:

"Жидкая (газообразная) среда" - газ или жидкость, в том числе воздух, вода, кровь, углеводороды и другие жидкие и газообразные среды, которые в необработанном состоянии содержат частицы, отделяемые способами и системами, включая заявляемые.

"Коллекторная трубка" - перфорированная трубка для сбора обработанной жидкой (газообразной) среды.

"Мембранная карточка" - либо пористая мембрана, либо пористая трековая мембрана, ламинированная к пористой подложке с применением клеящего материала и обладающая заданными параметрами.

"Мембранный пакет" - совокупность двух выступов двух разных мембранных карточек, между которыми со стороны пористой подложки вложен один или несколько слоев дренажа.

"Пористая мембрана" - тонкий гибкий лист или слой полимерного материала с порами для отделения или отфильтровывания частиц от жидкой (газообразной) среды.

"Пористая трековая мембрана" - трекованная пленка, обработанная методом химического травления до образования пор заданного диаметра в местах треков.

"Сепарационная установка" - совокупность по крайней мере одного сепарационного устройства, насосов, клапанов, трубок или трубопроводов и другого оборудования для отделения частиц от жидкой (газообразной) среды.

"Сепарационное устройство" - устройство, в котором сепарирующие элемент или элементы установлены в рабочем положении для осуществления отделения или отфильтровывания частиц от жидкой (газообразной) среды.

"Сепарирующий элемент" - один или несколько мембранных пакетов, прикрепленных к коллекторной трубке для сбора обработанной жидкой (газообразной) среды, между которыми вставлен один или несколько турбулизаторов.

"Трекованная пленка" - полимерная пленка, экспонированная путем бомбардировки тяжелыми ионами с образованием треков, служащими местами травления для образования пор.

"Частицы" - любые вещества конечного размера от ˜0,01 до ˜1,5 мкм, которые могут быть отделены от жидкой (газообразной) среды с помощью пористой мембраны с соответствующим диаметром пор от ˜0,01 до ˜1,5 мкм.

1. Способ изготовления мембранной карточки и сепарирующего элемента, применяемых для отделения частиц от жидких и газообразных сред

На ФИГ.1 показана блок-схема предлагаемого способа, заключающегося в том, что изготавливают пористую трековую мембрану на подложке, т.е. мембранную карточку, из которой в сочетании с турбулизатором формируют сепарирующий элемент, применяемый для отделения или отфильтровывания частиц от жидкой (газообразной) среды.

Блок 10 соответствует стадии получения полимерной пленки, обычно получаемой в виде непрерывных рулонов различной ширины (как правило, около 600 миллиметров (мм)) и толщины (как правило, около 10 мкм). Предлагаемый способ не ограничивает выбора полимерной пленки при условии, что ее можно сделать пористой. Типичными примерами полимерных материалов, в отношении которых установлена возможность их травления с обеспечением желаемой пористости, являются: полиамиды, фторполимеры, полистирол, полиакрилонитрил, ацетат целлюлозы, полисульфон и полиолефины, например полипропилен, полиэтилен, а также их сополимеры.

В предпочтительном воплощении заявляемого изобретения в качестве полимерной пленки используют фторполимерную пленку, в частности предпочтительно поливинилиденфторидную (ПВДФ). Хотя предпочтительна пленка из ПВДФ, возможно использование других фторполимерных пленок, в том числе выполненных из полихлортрифторэтилена (ПХТФЭ), сополимера хлортрифторэтилена и этилена (ЭХТФЭ), политетрафторэтилена (ПТФЭ), сополимеров тетрафторэтилена и перфторалкоксиэтилена (ПФА), сополимеров тетрафторэтилена и гексафторпропилена (ФЭП), тройных сополимеров тетрафторэтилена, гексафторпропилена и перфторалкоксиэтилена (ЭПЭ), сополимеров тетрафторэтилена и этилена (ЭТФЭ), поливинилфторида (ПВФ), а также сочетаний этих фторполимеров.

Блок 20 соответствует стадии экспонирования, на которой полимерная пленка подвергается бомбардировке тяжелыми ионами для образования в пленке определенной плотности треков. Плотность треков - это количество треков на единице площади на поверхности полимерной пленки от тяжелых ионов, т.е. заряженных частиц высокой энергии, движущихся по траектории от циклотрона или другого ускорителя частиц. Каждый трек, оставляемый заряженными частицами, поддается воздействию соответствующего реактива для травления.

Типичными примерами тяжелых ионов, которые можно использовать для достижения данной цели, являются, в частности, ионы аргона, криптона, ксенона, висмута, а также сочетания таких тяжелых ионов. Предпочтительна плотность треков в диапазоне от ˜107 см-2 до ˜109 см-2 (Патент США №5449917, Патент РФ №2233196, опубликован 27.07.04, обсуждение стадии экспонирования включено в состав настоящей заявки в силу данной ссылки). Этот вопрос также изложен в статье: E.U.Apel, "Measurements of the Diameter of Selectively Etchable Tracks Produced in Polymer by Heavy Ions" (Nuclear Tracks, Vol.6. Nos.2-3, pages 115-118, 1982).

Следующей важной стадией предлагаемого способа является травление (блок 30). На этой стадии трекованную пленку помещают в травильный раствор или пропускают через него для травления пленки с образованием пор, соответствующих плотности треков. В результате травления получают полимерную пленку с порой практически по каждому треку, оставленному заряженной частицей на поверхности пленки. В полученной пористой мембране имеется практически точное соответствие между плотностью сквозных пор в мембране и плотностью треков от частиц высокой энергии. В пленке шириной приблизительно 600 мм, толщиной приблизительно 10 мкм и длиной от приблизительно 1 до приблизительно 20 м с плотностью треков приблизительно 107 треков на см2, т.е. 107 см-2, обеспечивается плотность пор, равная 107 на см-2 пор диаметром приблизительно 1 мкм. Аналогичным образом, в пленке с теми же размерами и плотностью треков приблизительно 109 см-2 обеспечивается плотность пор, равная 109 на см-2 диаметром приблизительно 0,01 мкм. Изменяя плотность треков между указанными верхней и нижней границами диапазона, можно контролировать плотность пор. Изменяя время травления, можно контролировать диаметр пор в диапазоне от приблизительно 0,01 до приблизительно 1,5 мкм. В случае полимерной пленки из фторполимера для травления предпочтительно использование щелочного раствора.

Экспериментально установлено, что в качестве щелочного раствора для травления пленок из ПВДФ предпочтительно использование щелочного раствора перманганата калия. Травление пленки из ПВДФ предпочтительно выполнять при температурах в диапазоне от приблизительно 100 до приблизительно 150°С. Для повышения температуры щелочного раствора выше 100°С можно ввести соль щелочного металла, предпочтительно хлорида натрия, в достаточной концентрации, обеспечивающей требуемое повышение температуры травления.

Еще одним параметром в предпочтительном процессе травления является прокачивание щелочного раствора вдоль поверхности пленки из ПВДФ в режиме, обеспечивающем турбулентность потока. Это достигается за счет циркуляции травильного раствора вдоль поверхности пленки из ПВДФ при числе Рейнольдса от приблизительно 100 до приблизительно 500. Такой расход позволяет свести градиент температур в растворе вдоль поверхности пленки практически к нулю, чем обеспечивается практически одинаковая скорость травления во всех треках на поверхности пленки и соответственно сужается диапазон распределения пор по диаметрам в изготовленной пористой трековой мембране.

Травление выполняют в течение от приблизительно 1 до приблизительно 24 часов, в случае использования щелочного раствора перманганата калия - в течение более короткого периода приблизительно в 3-9 часов, который считается оптимальным. Точное время травления зависит от требуемого диаметра пор и толщины пленки.

Установлено, что при больших временах травления в результате реакции травления образующийся диоксид марганца оседает на поверхности пленки, затрудняя доступ травильного раствора к реакционной зоне, в результате чего снижается скорость реакции. При циркуляции травильного раствора в травильной ванне в указанном турбулентном режиме осаждающиеся продукты реакции - диоксид марганца, по крайней мере, частично смываются с поверхности пленки, и скорость реакции остается приблизительно постоянной в течение всего времени травления.

Установлено, что при обеспечении параметров процесса - температуры, расхода и времени, как указано выше, стадия травления протекает без существенного перегрева. Под травлением без существенного перегрева понимают отсутствие перегрева, а если перегрев травильного раствора происходит, он не превышает 1°С. Эти условия выражаются следующей зависимостью:

N≤Q·Cs·ΔТ,

где: N - мощность подогревателя, Вт;

Q - расход травильного раствора, м3/с;

Cs - теплоемкость раствора, Дж/(м3·К);

ΔТ - перегрев раствора, К.

Если ΔТ составляет не более 1°С (1К), то N≤Q·Cs.

Интервалы времени и температур определяются следующими факторами. Проведение травления при температуре ниже 100°С нерационально, так как при этом время травления значительно увеличивается, и процесс становится неэффективным. Температуру выше 120°С предложенным способом с введением соли щелочного металла обеспечить сложно. При времени травления приблизительно до 1 часа образования пор на мембране не происходит, использование же значения времени, большего чем указанный диапазон до 24 часов, не приводит к дальнейшему росту положительного эффекта, к тому же для пленок с высокой пористостью травление в течение времени, выходящего за пределы выбранного диапазона, может привести к потере пленкой механических свойств.

При обеспечении указанных оптимальных условий процесса получают высококачественные полупроницаемые мембраны, т.е. пористые мембраны. Пористые мембраны, изготовленные данным предлагаемым способом, характеризуются тем, что сохраняют тот же максимальный диаметр пор на протяжении всего срока их эксплуатации в сепарационной установке, т.е. обычно в среднем приблизительно 6 месяцев до замены мембран.

Блок 35 соответствует стадии получения пористой подложки, защищающей пористую трековою мембрану от разрушения в течение всего срока эксплуатации мембраны в сепарационной установке. Предпочтительна пропитка пористой подложки эпоксидным клеем, чтобы обеспечить требуемую прочность подложки в условиях интенсивного воздействия сил на получаемую мембранную карточку при ее использовании в сепарационной установке.

Стадия ламинирования (блок 40) - последняя основная стадия изготовления мембранной карточки, применяемой для формирования сепарирующего элемента для использования в сепарационной установке. Было установлено, что пористая трековая мембрана, изготовленная способом в соответствии с условиями по предлагаемому техническому решению может быть ламинирована к пористой подложке, хотя известно, что в отсутствие таких условий фторполимерные пленки обладают низкой адгезивной способностью. Установлено также, что для обеспечения прочного сцепления между пористой подложкой и пористой трековой мембраной необходимо применять соответствующий клеящий материал при оптимальных условиях. Тип пористой подложки не имеет решающего значения, она может быть из текстильных и нетекстильных тканей, нетканных бумажных и других материалов и сит, проницаемых для водяных паров. Примерами соответствующего материала подложки служат материалы из волокон влагостойких органических и неорганических полимеров, например полиэфиров, стекловолокна, полиолефинов, в том числе полиэтилена и полипропилена, и т.д.

Пример осуществления стадии ламинирования для обеспечения оптимального сцепления подложки с пористой трековой мембраной для получения мембранной карточки заключается в том, что клей распыляют на одну поверхность пористой подложки при концентрации от приблизительно 1 до приблизительно 30 г/м2, а затем пористую подложку прикладывают к пористой трековой мембране и ламинируют.

Другой пример осуществления стадии ламинирования (блок 45) заключается в том, что клей наносят на одну поверхность пористой подложки при концентрации в диапазоне от ˜1550 до ˜31000 капель клея на квадратный метр, а затем пористую подложку прикладывают к пористой мембране и ламинируют.

Установлено, что склеивание наиболее эффективно, если на одну поверхность, например, полиэфирной пористой подложки распыляют полиэфирный клей и пористую подложку приклеивают к пористой трековой мембране из ПВДФ, полученной на предыдущей стадии травления. Подходящим полиэфирным клеем является клей Super 77 корпорации 3М Corporation. Другим вариантом является соединение пористой подложки с пористой трековой мембраной из ПВДФ путем приклеивания двусторонней клейкой ленты к одной поверхности пористой подложки и соединение этой поверхности с пористой трековой мембраной из ПВДФ. Подходящим клеящим материалом является лента #924 Adhesive Transfer Таре корпорации 3М Corporation.

В варианте предлагаемого способа трекованную полимерную пленку разрезают на ряд отдельных кусков конечной длины до перехода к стадии травления (блок 30). Разрезание трекованной пленки на куски походящей длины позволяет выполнять травление как периодический процесс с использованием кассеты 200, изображенной на ФИГ.2А. Для кассеты 200 предпочтительно использование кусков трекованной пленки длиной от приблизительно 1 до приблизительно 20 м.

На ФИГ.2А, 2В изображена установка травления 200, включающая кассету 210 и ванну 220, обозначенную пунктиром. Кассета 210 содержит рамку 215, первую подтягивающую опору 225, установленную на первой боковой опоре 227 рамки 215, вторую подтягивающую опору 235, установленную на второй боковой опоре 237 рамки 215 и несколько равномерно расположенных неподвижных верхних горизонтальных стержней 255 и нижних горизонтальных стержней 265. Рамка 215 имеет верхний элемент 250, на котором крепятся верхние горизонтальные стержни 255, и нижний элемент 260, на котором крепятся нижние горизонтальные стержни 265.

При загрузке пленки на стадии травления кассету 210 вынимают из ванны 220. Правый конец первого куска 262 полимерной трекованной пленки закрепляют на неподвижном верхнем горизонтальном стержне 255 с помощью первого зажима 254. Свободный левый конец первого куска 262 протягивают под нижним горизонтальным стержнем 265, а затем над верхним горизонтальным стержнем 255, пока свободный левый конец не окажется у подтягивающей опоры 225. Затем левый конец закрепляют в подтягивающей опоре 225 с помощью второго зажима 256 для прочной фиксации первого куска 262 пленки на стержнях. Аналогичным образом, левый конец второго куска 267 пленки закрепляют на неподвижном верхнем горизонтальном стержне 255 с помощью третьего зажима 257. Свободный правый конец второго куска 267 протягивают под нижним горизонтальным стержнем 265, а затем над верхним горизонтальным стержнем 255, пока свободный конец не окажется у подтягивающей опоры 235. Затем правый конец закрепляют в подтягивающей опоре 235 с помощью четвертого зажима 258 для прочной фиксации второго куска 267 пленки. Во всех случаях предпочтительно использование зажимов из титана.

На этом этапе стадии травления подтягивающие опоры 225 и 235 поворачивают соответственно против часовой и по часовой стрелке для создания достаточного предварительного или контролируемого натяжения первого и второго кусков 262 и 267. Натяжение компенсирует свойство кусков пленки расширяться при помещении в травильную ванну при температурах травильного раствора не менее 100°С. Хотя изображены только два куска пленки, закрепленных на стержнях в опорах, в одной кассете можно без труда разместить до четырех кусков.

При травлении травильный раствор заливают в ванну 220, а кассету 210 опускают в ванну 220. Кассету 210 поднимают и опускают для увеличения скорости реакции. Следующие примеры иллюстрируют способ использования установки травления 200. В каждом из приведенных ниже примеров в травильную ванну 220 наливают раствор, содержащий 20 мас.% KMnO4,13 мас.% NaOH и соль щелочного металла в концентрации от 200 г/л до достижения концентрации полного насыщения при температуре кипения. Затем включают насос и электронагреватель и доводят циркулирующий раствор до рабочей температуры. По достижении раствором необходимой температуры опускают в ванну 220 кассету 210 с подвергнутой бомбардировке тяжелыми заряженными частицами фторполимерной пленкой и подвергают ее химическому травлению в течение 3-9 часов. Непрерывная циркуляция травильного раствора внутри травильной ванны обеспечивает равномерный нагрев всей поверхности трекованной пленки. Как указано выше, температура и время травления могут отличаться для разных типов пленки.

Пример 1

Подвергнутую бомбардировке ускоренными ионами Kr поливинилиденфторидную пленку толщиной 13 мкм с плотностью треков 1·108 см-2 подвергают травлению в травильном растворе, содержащем 20 мас.% KMnO4, 13 мас.% NaOH и 20 мас.% NaCl, при 110°С в течение 5 часов. Травильный раствор циркулирует внутри травильной ванны с расходом 1 м3/час, обеспечивая в данном примере число Re=200. Получают пористую трековую мембрану с эффективным диаметром пор 0,3 мкм.

Пример 2

Для сравнения аналогичные испытания проводят путем травления такой же трекованной пленки из ПВДФ в растворе, содержащем 20 мас.% KMnO4 и 13 мас.% NaOH, при 100°С в течение 6 часов. Получают пористую трековую мембрану с эффективным диаметром пор 0,17 мкм, что в 1,8 раза меньше, чем для пористой трековой мембраны, полученной при температуре выше 100°С.

Пример 3

Другую подвергнутую бомбардировке ускоренными ионами Kr пленку из ПВДФ толщиной 25 мкм с плотностью треков 5·107 см-2 подвергают травлению в травильном растворе, содержащем 20 мас.% KMnO4,13 мас.% NaOH и 20 мас.% NaCl, при 105°С в течение 8 часов. Травильный раствор циркулирует внутри травильной ванны с тем же расходом, обеспечивая то же Re, что и в примере 1. Получают пористую трековую мембрану с эффективным диаметром пор 0,4 мкм.

Пример 4

Для сравнения аналогичные испытания проводят путем травления такой же трекованной пленки из ПВДФ в растворе, содержащем 20 мас.% KMnO4 и 13 мас.% NaOH, при 100°С в течение 8 часов. Получают пористую трековую мембрану с эффективным диаметром пор 0,1 мкм, что в 4 раза меньше, чем для пористой трековой мембраны, полученной при температуре выше 100°С.

Таким образом, установлено, что при строгом контроле температуры процесса выше 100°С время, обеспечивающее данный максимальный диаметр пор, составляет одну четвертую от требуемого при температуре 100°С.

Пористую трековую мембрану на подложке разрезают на мембранные карточки требуемого размера (блок 40), из которых в сочетании с дренажом (блок 80) и турбулизатором (блок 90) формируют сепарирующий элемент (блок 95) для использования в описанном ниже сепарирующем элементе.

ФИГ.3 поясняет еще один предлагаемый способ изготовления мембранной карточки, при котором непрерывный рулон полимерной пленки (блок 310) поступает в блок 320 для экспонирования путем бомбардировки тяжелыми ионами, как описано выше. Из блока 320 непрерывный рулон трекованной пленки поступает в блок 330, где его обрабатывают соответствующим травильным раствором, как описано выше. Однако в случае непрерывного рулона предусмотрено устройство для непрерывного травления (не показано), в котором свежий травильный раствор подают с той стороны устройства для травления, откуда поступает трекованная пленка, а отработанный травильный раствор выводят с той стороны, откуда выходит трекованная пленка.

На непрерывный рулон пористой подложки (блок 340) распыляют клей с образованием слоя клея на верхней поверхности пористой подложки (блок 350). Рулон трекованной пленки после травления ламинируют к рулону пористой подложки и разрезают на мембранные карточки требуемой длины (блок 360). Затем из мембранных карточек в сочетании с дренажом (блок 380) и турбулизатором (блок 390) формируют сепарирующий мембранный элемент (блок 395).

2. Способ изготовления сепарационного устройства, применяемого для отделения частиц от жидких и газообразных сред

На ФИГ.4 изображен типичный спирально закрученный сепарирующий элемент 400, применяемый в сепарационном устройстве. В способе изготовления мембранного пакета 400 вначале получают коллекторную трубку 401 для сбора обработанной жидкой (газообразной) среды со спирально закрученными двумя листами пористой трековой мембраны 402 или одним листом сложенной пополам пористой трековой мембраны 402. Пористую трековую мембрану 402 ламинируют к пористой подложке 403 описанным выше предлагаемым способом. В другом варианте между двумя половинками пористой трековой мембраны 402 прокладывают два куска пористой подложки 403, представляющей собой полипропиленовое волокно, формованное с эжектированием высокоскоростным потоком воздуха, и т.п. В данном варианте лист дренажа 404 вкладывают между каждыми соседними пористыми подложками 403, как показано на фигуре, обеспечивая сбор обработанной жидкой (газообразной) среды к отверстиям перфорации коллекторной трубки 401. Затем накладывают первый лист турбулизатора 405, служащий верхней поверхностью 408 полученного спирально закрученного элемента 410, и второй лист турбулизатора 405, служащий нижней поверхностью 412 элемента 410. Благодаря такой ориентации часть нижней поверхности 412 непосредственно соприкасается с трубкой 401 и прикреплена к ней ранее известным способом.

На последней стадии данного предлагаемого способа один или несколько сепарирующих элементов 400 устанавливают в сепарационное устройство, изображенное на ФИГ.9. Турбулизатор 405 выполняют из пористого сетчатого материала. Дренаж 404 также выполняют из пористого сетчатого материала. В качестве пористого сетчатого материала можно использовать сетчатый материал из хлопка или полимерного материала, например полиэфирную ткань.

На ФИГ.5A-5D изображены отдельные компоненты, из которых изготавливают сепарирующий элемент, изображенный на ФИГ.6D. На ФИГ.5А изображена коллекторная трубка 510 с рядом равномерно расположенных отверстий верхней перфорации 520 вдоль верхней части 522 трубки 510 и отверстий нижней перфорации 525 вдоль нижней части 530 трубки 510. На ФИГ.5В изображена мембранная карточка 540 с пористой трековой мембраной 545, ламинированной к пористой подложке 550, предпочтительно описанным выше предлагаемым способом. На ФИГ.5С изображен дренаж (дренажная ткань или сетчатый материал) 560. На ФИГ.5D изображен турбулизатор 570, предпочтительно выполняемый из более пористого сетчатого материала, чем используемый в дренажной ткани 560. Защитная полоска 575 вдоль нижнего края турбулизатора 570 служит для склеивания турбулизатора 570 с мембранной карточкой 540 (см. ниже). Защитная полоска 575 исключает возможность разрушения пористой трековой мембраны 545 в месте контакта пористой трековой мембраны 545 и турбулизатора 570 в процессе изготовления сепарирующего элемента, а также во время самого процесса фильтрования или отделения.

Использование защитных полосок для этой цели является известным техническим решением.

На ФИГ.6A-6D изображены три основные стадии изготовления предпочтительного воплощения сепарирующего элемента 600, изображенного на ФИГ.6D. Сепарирующий элемент 600 изготавливают, вначале прикрепляя четыре мембранные карточки 540 по окружности коллекторной трубки 510, как показано на ФИГ.6А, таким образом, чтобы пористая подложка 550 был обращена к коллекторной трубке 510, а пористая трековая мембрана 545 - наружу от коллекторной трубки 510. Каждую мембранную карточку 540 сгибают по линии сгиба 607 так, чтобы с одной стороны мембранной карточки 540 образовался первый выступ 605, а с другой стороны - второй выступ 610. Центральную секцию 615 между первым выступом 605 и вторым выступом 610 мембранной карточки 540 соединяют с участком коллекторной трубки 510 с применением соответствующего клеящего материала (подробнее см. ниже). При этом первый выступ 605 первой мембранной карточки 540 расположен вдоль верхней части 522 коллекторной трубки 510 так, чтобы линия сгиба 607 была параллельна одной стороне ряда равномерно расположенных отверстий верхней перфорации 520, а второй выступ 610 второй мембранной карточки 540 расположен вдоль верхней части 522 трубки 510 так, чтобы линия сгиба 607 также была параллельна другой стороне ряда равномерно расположенных отверстий перфорации 520. Аналогичным образом, первый выступ 605 третьей мембранной карточки 540 расположен вдоль нижней части 530 коллекторной трубки 510 вдоль другой стороны ряда отверстий нижней перфорации 525, а второй выступ 610 четвертой мембранной карточки 540 расположен вдоль нижней части 530 коллекторной трубки 510 вдоль другой стороны ряда отверстий нижней перфорации 525. Между всеми соседними первыми выступами 605 и вторыми выступами 610 со стороны пористой подложки 550 вкладывают четыре отдельных листа дренажа 560.

Каждую из пористых подложек 550 сдавливают по контуру с формированием клеевого шва 630 (ФИГ.6В). Клей наносят на все клеевые швы 630 вдоль клеевого шва 630 и по контуру мембранной карточки 540 со стороны пористой подложки 550, включая вентральную секцию 615. Затем сдавливают вместе первый выступ 605 и второй выступ 610, а также центральную секцию 615 и коллекторную трубку 510. После этого наносят клей на защитную полоску 575 каждого турбулизатора 570, и каждую защитную полоску прижимают к центральной секции 615 мембранной карточки 540. Предпочтительно использование для этих операций другого клея, а не того, который используют для склеивания пористой подложки 550 с пористой трековой мембраной 545. На заключительной стадии сепарирующие элементы, полученные в результате выполнения операций, показанных на ФИГ.6А-6С, скручивают с применением соответствующего оборудования для скручивания и получают сепарационные устройства 600, изображенные на ФИГ.6D.

Предпочтительную длину сепарационного устройства 400 и сепарационного устройства 600 рассчитывают по формуле

L=3/√2k2/k1,

где: L - длина мембранного пакета, метры (м);

k1 - параметры дренажа, м3/час·МПа;

k2 - параметры мембранной карточки, м3/час·МПа·м2.

Мембранные элементы по предлагаемому техническому решению считаются прикрепленными к коллекторной трубке в рабочем положении, если по крайней мере часть дренажа гидравлически связана с отверстиями перфорации коллекторной трубки 510. В предлагаемом техническом решении, показанном на ФИГ.6D, верхний дренаж 635 и нижний дренаж 640 расположены прямо по центру вдоль ряда отверстий верхней перфорации 520 и нижней перфорации 525, что обеспечивает при установке сепарирующего элемента в сепарационную установку прохождение обработанной жидкой (газообразной) среды через мембранную карточку 540 и дренаж 635 внутрь коллекторной трубки 510 и ее отвод через выход для обработанной жидкой (газообразной) среды (см. ниже описание к ФИГ.8).

3. Способ определения максимального диаметра пор в пористой мембране

Один из предлагаемых способов предназначен для контроля структурных свойств пористых мембран, получаемых описанными выше способами. Эти мембраны широко используются в химической, медицинской, радиоэлектронной и других отраслях промышленности, где необходимо, чтобы все мембраны имели точно измеренный заданный максимальный диаметр пор.

Известен способ исследования пористых материалов, основанный на сопоставлении максимального расхода при испарении жидкости с поверхности пористой мембраны, с расходом при наличии разницы гидростатических давлений. Способ позволяет рассчитывать средний радиус капилляров, при этом полученные измерения являются косвенными. Погрешность измерения зависит от состояния пористого тела. При наличии в пористой мембране крупных отверстий погрешность будет весьма высока. Способ не позволяет точно определить диаметр максимальных пор (Авторское свидетельство СССР №524110, МПК G01N 11/00, опубликовано 05.08.76, бюллетень №29).

Способ определения максимального размера пор методом пузырька описан в ГОСТ Р 50516-93 "Мембраны полимерные. Метод определения точки пузырька плоских мембран". В методе пузырька тонкую пористую мембрану вымачивают в жидкости до насыщения, а затем зажимают в ячейку. Заполняют ячейку жидкостью так, чтобы поверхность жидкости полностью покрывала поверхность пористой мембраны. В ячейку под мембрану подают газ. Непрерывно измеряют давление газа. Максимальный диаметр пор рассчитывают по давлению, при котором первый пузырек газа проходит через мембрану. Метод прост и эффективен, но его практическое использование ограничено прочностью мембран. Так, при определении максимального диаметра пор в мембранах с диаметрами пор порядка 0,05-0,5 мкм перепад давления на мембране приводит к напряжениям, разрушающим мембрану. Применение подложек приводит к искажению результатов измерения. Применение метода для определения максимального диаметра пор трековых мембран по предлагаемому техническому решению практически нецелесообразно, так как приводит к разрушению мембран во время испытания.

Целью предлагаемого способа является повышение эффективности определения максимального диаметра пор без разрушения мембран. Другой целью заявляемого способа является расширение диапазона толщин мембран, на которых можно производить такие измерения.

Поставленные цели достигаются тем, что пористую трековую мембрану, предварительно пропитанную в жидкости, устанавливают в ячейку, заполняют ее жидкостью, подают к ячейке газ и измеряют его давление. Ячейку с мембраной помещают в сосуд. Ячейка и сосуд гидравлически связаны между собой. На мембране создают неразрушающий перепад давления, откачивая жидкость из сосуда. В сосуд подают газ, в качестве которого используют пары той же жидкости, что и в ячейке, и постоянно измеряют давление паров в сосуде. Фиксируют давление на мембране, при котором исчезает перепад давления на ней. По давлению определяют значение силы поверхностного натяжения жидкости, а затем по формуле Лапласа рассчитывают значение максимального диаметра пор мембраны. Благодаря сведению к минимуму перепада давления на мембране откачиванием жидкости с мембраны при создании перепада давления обеспечивается неразрушаемость способа, что позволяет свести к минимуму потери мембран из-за разрыва во время испытаний.

Расчет для определения максимального диаметра пор в мембране выполняется следующим образом. Наддув сосуда с ячейкой парами той же жидкости приведет к конденсации паров на поверхности мембраны. При этом температура жидкости будет расти. Подвод тепла от пара к поверхности мембраны, смоченной жидкостью, происходит конденсацией. Отвод тепла от мембраны к жидкости происходит теплопроводностью. Граничные условия определяются критерием

Bi=а·d/l,

где: Bi - критерий краевого подобия (критерий Био);

а - коэффициент теплоотдачи;

l - коэффициент теплопроводности;

d - характерный размер (диаметр ячейки).

При Bi, стремящемся к бесконечности (практически при Bi>100), температура поверхности мембраны будет равна температуре пара над мембраной ("Теоретические основы теплотехники. Теплотехнический эксперимент", справочник под редакцией В.А.Григорьева и В.М.Зорина, книга 2, М.: Энергоатомиздат, 1988, стр.197-198). Для ячейки диаметром 50 мм и жидкости фреон 12 критерий Bi=1000. Температуру поверхности мембраны, смоченной жидкостью, можно определить по давлению паров над мембраной. В результате нагрева жидкости понижается величина поверхностного натяжения, поскольку происходит прорыв паров под мембрану, при этом перепад давления на мембране исчезает.

Способ исключает визуальный контроль мембраны, тем самым повышая точность определения максимального диаметра пор мембраны методом пузырька. Этим способом можно определять максимальный диаметр пор в мембране, не разрушая мембрану во время определения диаметра пор.

На ФИГ.7 изображено предпочтительное испытательное оборудование 700 для определения максимального диаметра пор в пористых мембранах по предлагаемому способу. Пористую мембрану 701 предварительно вымачивают в жидкости, закрепляют в соответствующем держателе 705 и помещают в ячейку 702. Ячейку 702 с пористой мембраной 701 устанавливают в герметичный сосуд 703. В нижней части ячейки 702 расположены отверстия, которые гидравлически связывают полость под пористой мембраной 701 с сосудом 703. Сосуд 703 заполняют жидкостью до уровня, покрывающего ячейку 702 полностью. Затем постепенно начинают откачивать жидкость из сосуда 703 через выпускное отверстие 715. При этом смоченная пористая мембрана 701 за счет действия капиллярных сил удерживает жидкость, поэтому появляется разница уровней жидкости в ячейке 702 и сосуде 703, которая фиксируется дифференциальным датчиком давления 704. При достижении заданного перепада давления на пористой мембране 701 откачка жидкости прекращается. В сосуд 703 в область под пористой мембраной 701 через впускное отверстие 710 под некоторым избыточным давлением подают пары той же жидкости. При этом с помощью измерителя давления 720 непрерывно измеряют давление паров в сосуде 703, которое постепенно растет. На поверхности пористой мембраны 701 появляется тонкий слой жидкости, температура которого по мере роста давления в сосуде 703 повышается. Из-за того, что теплоотдача к поверхности пористой мембраны 701 конденсацией во много раз превышает отвод тепла от пористой мембраны 701 в жидкость, температура поверхности пористой мембраны 701 приобретает значение, равное температуре окружающего пара, и может быть определена по давлению в сосуде 703 с помощью уравнения состояния насыщенных паров. С ростом температуры пористой мембраны 701 уменьшается поверхностное натяжение смачивающей жидкости в пористой мембране 701. В некоторый момент времени перепад давления на пористой мембране 701 превышает капиллярную удерживающую способность пористой мембраны 701. Через пористую мембрану 701 прорываются пары, при этом перепад давления на пористой мембране 701 исчезает. Фиксируется давление в сосуде 703, при котором исчезает перепад давления на пористой мембране 701. По этому давлению по кривой насыщенных паров определяется значение коэффициента поверхностного натяжения жидкости. Далее по формуле Лапласа рассчитывают значение максимального диаметра пор.

Следующий пример иллюстрирует описанный способ исследования.

Пример 5

Было произведено измерение максимального диаметра пор фторполимерной мембраны 701 с использованием фреона 12 в качестве рабочего тела. При начальном давлении в сосуде 703 5,4 бар на пористой мембране 701 был создан перепад давления 7,5 кПа. При повышении давления фреона в сосуде 703 до значения 7,52 бар перепад давления исчез. По давлению было найдено значение коэффициента поверхностного натяжения 7,5·10-3 Н/м, и по формуле Лапласа был рассчитан максимальный диаметр пор d=1,0 мкм:

где: d - диаметр пор, м;

σ - сила поверхностного натяжения жидкости, Н/м;

Р - давление, Па.

В данном расчете принято, что косинус угла смачивания на мембране равен 1.

4. Сепарационная установка для отделения частиц от жидких и газообразных сред

На ФИГ.8 изображена сепарационная установка 800 согласно еще одному предлагаемому техническому решению, обеспечивающая более эффективное отделение частиц от исходной жидкой (газообразной) среды. В сепарационной установке 800 частицы оседают на сепарирующих элементах, установленных в сепарационном устройстве 801, изображенном на ФИГ.9, а осажденные частицы при обратной промывке периодически смывают обработанной жидкой (газообразной) средой и удаляют из системы.

Сепарационная установка 800 содержит насос 802 для подачи исходной жидкой (газообразной) среды через подающий трубопровод 805, первый клапан 820 (предпочтительно переключаемый клапан) и вход 825 в сепарационное устройство 801, содержащее фильтроэлементы или мембранный элемент 830. Первый манометр 835 имеет рабочее соединение со входом 825 и измеряет давление исходной жидкой (газообразной) среды, проходящей через первый клапан 820. Гидравлический накопитель 838 сообщается, по крайней мере, с одним выходом 840 для обработанной жидкой (газообразной) среды. Обработанной является жидкая (газообразная) среда, прошедшая через сепарирующий элемент 830, в качестве которого можно использовать, в частности, сепарирующий элемент, изготовленный по предлагаемому способу. Второй манометр 842 имеет рабочее соединение с выходом 840 для обработанной жидкой (газообразной) среды и измеряет давление обработанной жидкой (газообразной) среды, направляемой в гидравлический накопитель 838. Второй клапан 848 расположен на трубопроводе 849 необработанной жидкой (газообразной) среды, подсоединенном, по крайней мере, к одному выходу 850 для необработанной жидкой (газообразной) среды. Третий клапан 855 расположен на трубопроводе 858 обработанной жидкой (газообразной) среды, подсоединенном к выходу 840 для обработанной жидкой (газообразной) среды. Байпас 860 соединяет подающий трубопровод 805 исходной жидкой (газообразной) среды с трубопроводом 849 необработанной жидкой (газообразной) среды. Четвертый клапан 865 расположен на байпасе 860 и служит для регулирования величины рециркуляции необработанной жидкой (газообразной) среды, возвращаемой в подающий трубопровод 805 с исходной жидкой (газообразной) средой.

В сепарационной установке 800 в режиме фильтрования исходную жидкую (газообразную) среду из подающего трубопровода 805 подают насосом 802 через переключаемый клапан 820 на вход 825 для исходной жидкой (газообразной) среды. Часть исходной жидкой (газообразной) среды, подаваемой в сепарационное устройство 801, содержащее сепарационный элемент 830, выводят в виде обработанной жидкой (газообразной) среды через выход 840 для обработанной жидкой (газообразной) среды. Часть обработанной жидкой (газообразной) среды начинает заполнять гидравлический накопитель 838, а другую по трубопроводу 858 обработанной жидкой (газообразной) среды через клапан 855 направляют в резервуар (не показан), откуда она направляется потребителю. Другую часть исходной жидкой (газообразной) среды, подаваемой в сепарационное устройство 801, выводят в виде необработанной жидкой (газообразной) среды через выход 850 для необработанной жидкой (газообразной) среды, трубопровод 849 и клапан 848 и сбрасывают. В другом варианте при определенных условиях необработанную жидкую (газообразную) среду отводят через байпас 860 и клапан 865 в подающий трубопровод 805 на повторную обработку в сепарационном устройстве 801. Расходы и давление обработанной и необработанной жидких (газообразных) сред регулируются соответственно при помощи клапанов 855, 848 и измерителей давления 842, 868. Регулировкой байпасного регулирующего клапана 865 обеспечивается работа насоса 802 в пределах заданных параметров.

По мере заполнения гидравлического накопителя 838 растет давление обработанной жидкой (газообразной) среды, измеряемое манометрами 842. При достижении заданного давления, свидетельствующего о полном заполнении гидравлического накопителя 838, датчик давления 875, а именно: его секция 870, измеряющая давление обработанной жидкой (газообразной) среды, выдает сигнал сепарационной установке 800 на проведение обратной промывки сепарационного устройства 801. Значение заданного давления зависит от конструктивных особенностей сепарационного устройства 801.

Причина увеличения давления очевидна специалисту, поскольку во время работы сепарационного устройства 801 при обработке исходной жидкой (газообразной) среды содержащиеся в ней взвешенные частицы задерживаются на сепарирующих элементах 830 сепарационного устройства 801. Давление фиксируется датчиком 875, а именно: его секцией 878, измеряющей давление необработанной жидкой (газообразной) среды. При достижении заданного давления, обусловленного конструкцией установки и режимом фильтрования, по сигналу от датчика 875, а именно: его секции 878, измеряющей давление необработанной жидкой (газообразной) среды, происходит открытие электрического пятого клапана 880, имеющего рабочее соединение с датчиком 875, что переводит сепарационную установку 800 из рабочего режима в режим промывки.

В режиме промывки давление в трубопроводе 849 необработанной жидкой (газообразной) среды становится меньше давления в трубопроводе 858 обработанной жидкой (газообразной) среды, поток исходной жидкой (газообразной) среды через вход 825 для исходной жидкой (газообразной) среды перекрывают. Обработанная жидкая (газообразная) среда из накопителя 838 поступает через выход 840 для обработанной жидкой (газообразной) среды обратно в сепарационное устройство 801, проходит через фильтроэлементы 830 и вымывает задержанные частицы. За счет разницы давлений обработанная жидкая (газообразная) среда из накопителя 838, содержащая удаленные частицы, отводится из системы через трубопровод 805 необработанной жидкой (газообразной) среды, байпас 860, клапан 865, трубопровод 885 и электрический пятый клапан 880, имеющий рабочее соединение с датчиком 875.

В сепарационной установке 800 во время промывки давление обработанной жидкой (газообразной) среды падает до заданного значения, обусловленного конструкцией сепарационного устройства 801. Падение давления измеряет манометр 842 и фиксирует датчик 875, а, именно: его секция 870, измеряющая давление обработанной жидкой (газообразной) среды. При достижении заданного значения по сигналу от секции 870, измеряющей давление обработанной жидкой (газообразной) среды, датчик 875 выдает сигнал на закрытие электрического клапана 880. После закрытия клапана 880 режим обратной промывки, и сепарационная установка 800 снова переходит в режим обработки.

Сепарационная установка по предлагаемому техническому решению лишена недостатков известных установок за счет повышения эффективности использования благодаря увеличению выхода обработанной жидкой (газообразной) среды после сепарации, увеличения ресурса сепарирующих элементов установки за счет повышения перепада давления при промывке.

Пример 6

Сепарационная установка по приведенному выше описанию, в которой установлено сепарационное устройство 801 с сепарирующим элементом 830, очищает модельный водный раствор с концентрацией взвешенных частиц 10 мг/л. После фильтрования система осуществляет промывку при возрастании перепада давления до 0,07 МПа. При этом время между промывками в среднем составляет 7 минут. При производительности сепарационной установки 500 л/час ее эффективность такова, что на промывку затрачивается 10% обработанной жидкой (газообразной) среды.

Области применения мембранных карточек, мембранных пакетов, сепарирующих элементов, сепарационных устройств, сепарационных установок по предлагаемым техническим решениям: (а) очистка, утилизация, промышленное и повторное использование сырья и сточных вод, (б) опреснение морской воды, (в) сепарация жидкостей для широкого спектра жидких химреагентов промышленного назначения, (г) мембранные технологии для очистки нефти, природного газа, конденсата и нефтепродуктов от серы и меркаптанов.

Обычный специалист, не отходя от сущности и объема данного изобретения, может вносить различные изменения и уточнения в любые из предлагаемых технических решений с целью их адаптации к другому применению. В этом случае такие изменения и уточнения правомерно относятся к числу эквивалентов заявляемых пунктов формулы изобретения и должны рассматриваться как таковые.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНОЙ ТРЕКОВОЙ МЕМБРАНЫ | 2002 |

|

RU2220762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕКОВОЙ МЕМБРАНЫ | 2003 |

|

RU2235583C1 |

| ПОРИСТАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2440840C2 |

| СПОСОБ ТРАВЛЕНИЯ ПОР В ОБЛУЧЕННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛАХ | 2004 |

|

RU2284213C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕКОВОЙ МЕМБРАНЫ | 2006 |

|

RU2325944C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ТРЕКОВОЙ МЕМБРАНЫ (ВАРИАНТЫ) | 2000 |

|

RU2179063C1 |

| АСИММЕТРИЧНАЯ ТРЕКОВАЯ МЕМБРАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2327510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕКОВЫХ МЕМБРАН | 1992 |

|

RU2056917C1 |

| СПОСОБ ТРАВЛЕНИЯ ФТОРПОЛИМЕРНЫХ ТРЕКОВЫХ МЕМБРАН | 2020 |

|

RU2753260C1 |

| Способ производства трековых мембран | 1991 |

|

SU1809777A3 |

Изобретение относится к области технологии отделения частиц различного размера от жидких и газообразных сред. При изготовлении сепарационного устройства осуществляют экспонирование фторполимерной пленки путем бомбардировки тяжелыми ионами для образования в пленке определенной плотности треков, травление кусков трекованной пленки, ламинирование полученных кусков пористых трековых мембран к пористой подложке с получением мембранной карточки. Мембранные пакеты, сформированные из мембранной карточки, и турбулизатор спирально закручены вокруг коллекторной трубки для сбора обработанной жидкой или газообразной среды. Способ отделения частиц от жидких и газообразных сред включает подачу исходной жидкой или газообразной среды в сепарационное устройство, прохождение среды через мембранную карточку. При этом на выходах для обработанной и необработанной жидкой или газообразной среды непрерывно измеряют давление. Режим обработки продолжают до тех пор, пока с помощью средства для переключения не осуществится переключение сепарационного устройства на режим обратной промывки по истечении заранее заданного времени, в зависимости от перепада давления между давлением на выходе для обработанной жидкой или газообразной среды и на выходе для необработанной жидкой или газообразной среды. 2 н. и 19 з.п. ф-лы, 9 ил.

a) изготовление мембранной карточки, заключающееся в экспонировании фторполимерной пленки путем бомбардировки тяжелыми ионами для образования в пленке определенной плотности треков, разрезании полученной трекованной пленки на множество отдельных кусков, травлении кусков трекованной пленки травильным раствором для обеспечения плотности пор в куске пленки, соответствующей плотности треков, причем кусок отрезанной трекованной пленки помещают в кассету путем закрепления одного конца пленки на одном из ряда стержней кассеты, протягивания за свободный конец пленки вокруг остальных стержней кассеты, закрепления свободного конца пленки в подтягивающей опоре и проворачивания подтягивающей опоры для создания предварительного натяжения пленки перед началом травления, после чего кассету помещают в травильный раствор, ламинировании полученных кусков пористых трековых мембран к пористой подложке с применением клеящего материала;

b) формирование клеевого шва по контуру пористой подложки мембранных карточек;

c) складывание соседних мембранных карточек по линии сгиба с образованием выступов и центральной секции между выступами так, что пористая подложка расположена снаружи;

d) прикрепление центральных секций каждой из мембранных карточек к коллекторной трубке для сбора обработанной жидкой или газообразной среды так, что каждый из выступов направлен наружу от коллекторной трубки, а, по крайней мере, две мембранные карточки прикреплены по линии сгиба к отверстиям коллекторной трубки;

e) вкладывание пористого сетчатого дренажа между направленными наружу выступами ряда мембранных карточек со стороны пористой подложки так, что, по крайней мере, один дренаж соприкасается с отверстиями в коллекторной трубке;

f) нанесение клеящего материала вдоль клеевого шва каждой мембранной карточки для склеивания дренажа с мембранной карточкой и мембранных пакетов с коллекторной трубкой;

g) крепление, по крайней мере, одного листа турбулизатора на центральной секции мембранной карточки между выступами так, что турбулизаторы сепарирующих элементов направлены наружу от коллекторной трубки для сбора обработанной жидкой или газообразной среды; и

j) изготовление сепарирующего элемента, содержащего ряд полученных мембранных пакетов, прикрепленных в рабочем положении к коллекторной трубке для сбора жидкой или газообразной среды.

a) подачу исходной жидкой или газообразной среды в режиме обработки через, по крайней мере, один вход для исходной жидкой или газообразной среды в сепарационное устройство;

b) прохождение части исходной жидкой или газообразной среды через мембранную карточку, изготовленную: экспонированием полимерной пленки путем бомбардировки тяжелыми ионами для образования в пленке определенной плотности треков, травлением пор в полученной трекованной пленке травильным раствором для обеспечения плотности пор в пленке, соответствующей плотности треков, ламинированием полученной пористой трековой мембраны к пористой подложке с применением клеящего материала;

c) удаление обработанной жидкой или газообразной среды через, по крайней мере, один выход для обработанной жидкой или газообразной среды;

d) удаление другой части исходной жидкой или газообразной среды, которая не была обработана, через, по крайней мере, один выход для необработанной жидкой или газообразной среды;

e) непрерывное измерение давления на выходах для обработанной и необработанной жидкой или газообразной среды;

f) непрерывное измерение перепада давления между выходами для обработанной и необработанной жидкой или газообразной среды;

g) продолжение режима обработки до тех пор, пока с помощью средства для переключения не осуществится переключение сепарационного устройства на режим обратной промывки по истечении заранее заданного времени, в зависимости от перепада давления между давлением на выходе для обработанной жидкой или газообразной среды и на выходе для необработанной жидкой или газообразной среды.

a) перекрытие потока исходной жидкой или газообразной среды через вход для исходной жидкой или газообразной среды для прекращения режима обработки;

b) перекрытие потока необработанной жидкой или газообразной среды через выход для необработанной жидкой или газообразной среды;

c) повторное использование части обработанной жидкой или газообразной среды из гидравлического накопителя, сообщающегося с выходом для обработанной жидкой или газообразной среды, путем изменения обычного направления потока обработанной жидкой или газообразной среды на обратное через выход для обработанной жидкой или газообразной среды в сепарационное устройство;

d) обратную промывку обработанной жидкой или газообразной среды через мембранную карточку в сепарационном устройстве;

e) удаление обработанной жидкой или газообразной среды после обратной промывки через вход для исходной жидкой или газообразной среды;

f) пропускание обработанной жидкой или газообразной среды после обратной промывки через байпас к выходу для необработанной жидкой или газообразной среды;

g) непрерывное измерение давления на выходах для обработанной и необработанной жидких или газообразных сред;

h) непрерывное измерение перепада давления между выходами для обработанной и необработанной жидких или газообразных сред и

i) продолжение режима обратной промывки до тех пор, пока с помощью средства для переключения не осуществится переключение сепарационного устройства на режим обработки.

| RU 2233196 C1, 27.07.2004 | |||

| 1991 |

|

RU2002843C1 | |

| US 5147541 A, 15.09.1992 | |||

| БОРК Т., Мембранная фильтрация, Москва, Мир, 1987, с.68-73 | |||

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ЯДЕРНЫХ ФИЛЬТРОВ | 2003 |

|

RU2234362C1 |

| ПОРИСТАЯ ПОЛИТЕТРАФТОРЭТИЛЕНОВАЯ ПЛЕНКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2124986C1 |

| УСТАНОВКА ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ | 1998 |

|

RU2144422C1 |

| JP 2004202442 A, 22.07.2004. | |||

Авторы

Даты

2007-11-20—Публикация

2004-12-22—Подача