I

Изобретение относится к промыш енности строительных материалов, в частности к составам замасливателей, используемых при производстве стеклянного волокна, предназначенного для армирования изделий, например из портландцемента.

Известен замасливатель jf Э для стеклянного волокна следующего состава мас.%: поливинилацетатная Дисперсия 6,5, дибутилфталат 0,Ц, продукт взаимодействия олеиновой кислоты и триэтаноламина 0,075, винилтри(этоксиэтокси)силан1, метакрилатхромхлорид 0,6 ГП.

Однако коррозионная стойкость стеклянного волокна, обработанного указанным замасливателем.,в среде твердеющего портландцемента недостаточна.

Известен также замасливптель, предназначенный для стеклянного волокна для армирования цемента следующего состава, мас.%: стирол.бутадиеновый латекс 20, а нопропилтриэтоксисилан 1, уксусная кислота 0,3} мягчитель аминного типа 0,1 2.

Однако коррозионная стойкость стеклянного волокна, обработанного этим замасливателем ,также недостаточна.

Наиболее близким к изобретению„ является замасливатель для стеклянного волокна, содержащий мае.: дисперсию полиизобутилена 0,5-10} сополимер винилацетата с винилпирролидоном 0,5; алкидную смолу 0,1-0,2, поливинилпирролидон 1, желатин 0,5, полиэтиленгликоль 0,05-0,1; кремнийорганическое соединение - органосилан 0,5-1; уксусную кислоту 0,052Q 0,6. Этот замасливатель предложен для стеклянного волокна, используемого для армирования термопластов З.

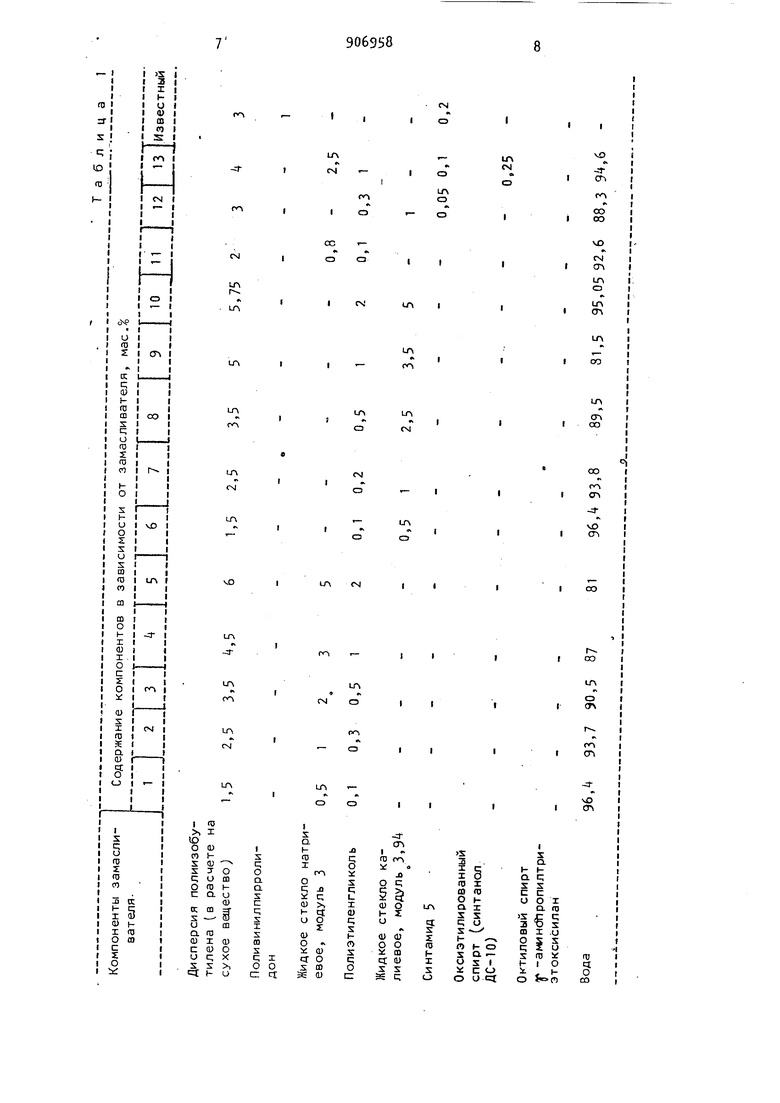

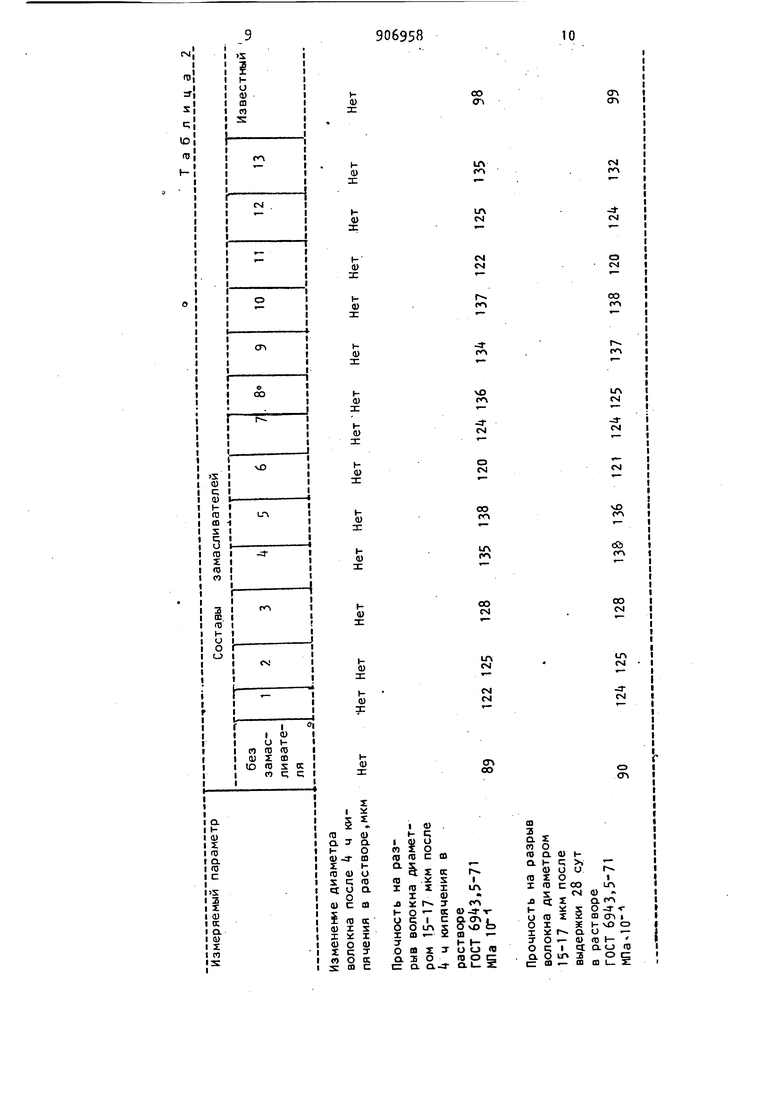

Однако стеклянное волокно, обработанное известным замасливателем. 39 также обладает недостаточной коррозионной стойкостью в среде твердеющего портландцемента. Причиной не™ достаточной коррозионной стойкости является то, что компоненты, входящие в состав замасливателя, не обеспечивают .необходимое сцепле ние полиизобутилена с поверхностью стеклянного волокна, в результате чего имеет место отслоение полииэобутилена. Следующей стадией воздействия щелочной среды портландцемента является диффузия Са(ОН)п к поверхности стекла, осаждение кристал лов Са(ОН)п из насыщенного раствора Ca(OH)f, присутствующего в цементной матрице, на поверхность стекловолокна и снижение в результате этого его прочности. Целью изобретения является повышение коррозионной стойкости стекло волокна к среде твердеющего портлан цемента. Поставленная цель достигается те что замасливатель для стеклянного волокна, включающий дисперсию полии бутилена, кремнийсодержаи ее соедине ние, полиэтиленгликоль и воду, соде жит в качестве кремнийсодержащего соединения жидкое стекло с модулем 3,,0 при весовом соотношении дис персия полиизобутилена Гв расчете н сухое вещество) - жидкое стекло 1.,2-3:1 при следующем содержании компонентов, мас,: Дисперсия полиизобутилена (в расчете на сухое вещество)1 , Жидкое стекло с модулем 3,0-i(,n 0,5-5 Полиэтиленгликоль 0,1-2 Вода Остальн В состав замасливателя дополнительно могут быть введены анионные или неионогенные поверхностно-актив ные вещества в количестве 0,050,2 мас.о. Это могут быть, например, олеат натрия, оксиэтилированные высшие жирные спирты (препараты ОС-20 и синтанол ДС-10), оксиэтилированные алкилфенолы (препарат ОП.Ш) , оксиэтилированные моноэтано амиды синтетических жирных кислот (синтамид 5), которые улучшают техн логические свойства замасливателя. Повышенная коррозионная стойкост стеклянного волокна, полученного с предлагаемым замасливателем, по сра нению с известными замасливателями, бусловлена тем, что жидкое стекло, ходящее, в состав замасливателя, явяется ингибитором коррозии стекляного волокна и обеспемиЕзает улучше- ие сцепления полиизобутилена с поерхностью стеклянного волокна. Использование жидкого стекла с одулем 3,,0 вызвано тем, что идкое стекло с модулем, меньшим 3, оказывает разрушающее действие на стеклянное волокно. Увеличение модуя свыше 4 нецелесообразно в связи с тем, что такие стеклаплохо растворяются в воде и поэтому неудобны для практического применения. Соотношение полиизобутилена и жидкого стекла должно быть 1,. При. этом увеличение содержания жидкого стекла способствует увеличению коррозионной стойкости волокна к среде твердеющего портландцемента. Улучше- . ние сцепления полиизобутилена с поверхностью стеклянного волокна, увеличение содержания полиизобутилена улучшает изгибоустойчивость стеклянной нити, и следовательно, ее способность к текстильной переработке. Если соотношение указанных компонентов меньше 1,2:1, то нить получается жесткой, нетехнологичной, а при превышении указанного верхнего предела не наблюдается достаточного сцепления полиизобутилена со стеклянным волокном, а в результате чего снижается коррозионная стойкость стеклянного волокна. Замасливатель готовят путем растворения полиэтиленгликоля в теплой воде. Полученный раствор при перемешивании добавляют в жидкое стекло, предварительно растворив его в десятикратном объеме холодной воды. Туда же добавляют 50 ;-ную дисперсию полиизобутилена и холодной водой доводят до заданного объема. Готовый замасливатель представляет собой однородную дисперсию белого цвета, отличается высокой стабильностью и может храниться до 20 сут без расслаивания. Конкретные рецептуры замасливателей приведены в табл.1. Полученные замасливатели используют для обработки стеклянного волокна, предназначенного для армирования и портландцемента. Степень коррозионной стойкости оценивают по величине механической прочности стеклянного волокна после

его обработки в растворе, соответ|ствую1цем среде твердеющего портландцемента, состава, г/л: NaCfl 0,88, КОН 3,45,и Са(ОН),.

Данные, характеризующие коррозиокг ную стойкость стеклянного волокна приведены в табл.2.

Таким образом, как показывают данные табл.2, стекловолокно, обработанное замасливается согласно изобретению, устойчиво в среде твердеющего портландцемента.

Повышение коррозионной стойкости стеклянного волокна в цементе за счет обработки предлагаемым замасливателем дает возможность увеличить долговечность и надежность стеклоцементных конструкций,а также позво|ляет снизить толщину изделий (в случае тонкостенных конструкций) при сохранении их механической прочности, что позволяет создавать более легкие и дешевые изделия из стеклоцемента. Формула изобретения Замасливатель для стеклянного волокна, включающий дисперсию полиизобутилена, кремнийсодержащее соединение, полиэтилее гликоль и воду, о тли чающийся тем, что, с целью повышения коррозионной стойкости стеклянного волокна к среде твердеющего портландцемента, он содержит в качестве кремнийсодержащего соединения жидкое стекло с модулем 3,0,0 при весовом соотношении дисперсия полиизобутилена (в pacMete на сухое вещество) - жидкое стекло. 1,2-3,0:1 при следующем содержании компонентов, мас.: 906958 S при 10 сте (М.Д с. 15 кл кл 12 Дисперсия полиизобутилена (в расчете на сухое вещество) Жидкое стекло с модулем 3,,0 Полиэтиленгликапь Вода Остальное Источники информа14ии, нятые во внимание при экспертизе 1. Производство и переработка клянных волокон. Под ред. .Ходаковского. М., Химия, 1973, 308. 2.Патент США , 106-99, опублик. 1978. 3.Патент Великобритании 1278 8(, Dip, опублик, 1972(прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав защитного покрытия для стеклянного волокна | 1983 |

|

SU1098915A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2012 |

|

RU2499809C1 |

| СТЕКЛЯННЫЕ НИТИ, ПОКРЫТЫЕ ЗАМАСЛИВАТЕЛЕМ, СОДЕРЖАЩИМ НАНОЧАСТИЦЫ | 2006 |

|

RU2432330C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, ОГНЕСТОЙКОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ | 2005 |

|

RU2288927C1 |

| ЛЕГКИЕ ЦЕМЕНТНЫЕ ПАНЕЛИ, АРМИРОВАННЫЕ ВОЛОКНОМ | 2005 |

|

RU2414351C2 |

| Стекло для изготовления стекловолокна | 1979 |

|

SU852813A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2014 |

|

RU2565301C1 |

| Гидроизоляционный состав для защиты и восстановления бетонных конструкций | 2019 |

|

RU2732760C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО ВОЛОКНА | 1992 |

|

RU2028985C1 |

| СОСТАВ СТЕКЛА, СТОЙКОГО К ВОЗДЕЙСТВИЮ ЩЕЛОЧЕЙ И КИСЛОТ, ПОЛУЧЕННОЕ ИЗ НЕГО СТЕКЛОВОЛОКНО И КОМПОЗИТ, СОДЕРЖАЩИЙ СТЕКЛОВОЛОКНО | 2006 |

|

RU2406702C2 |

Авторы

Даты

1982-02-23—Публикация

1980-06-03—Подача